拼接式热敏打印头用基板及热敏打印头的制作方法

:

1.本实用新型涉及热敏打印头制造技术领域,具体的说是一种能够有效改善打印单元拼接处印质量的拼接式热敏打印头用基板及热敏打印头。

背景技术:

2.现有技术中的拼接式热敏打印头至少由两个热敏打印头拼接组成,每个热敏打印头上都设有基板,具体的每个基板的结构如图1-2所示,包括绝缘基板,在绝缘基板的表面至少部分的设有玻璃釉层,在玻璃釉层的表面设有公共电极和个别电极,发热电阻体沿主打印方向配置在公共电极以及个别电极之间,作为产生焦耳热的发热体,在发热电阻体、公共电极以及个别电极的表面覆盖有绝缘性保护膜,其中覆盖在所述发热电阻体、公共电极、个别电极以及玻璃釉层表面的绝缘性保护膜的厚度相同。

3.用上述绝缘基板组成的热敏打印头打印时,拼缝处的色带会被二次加热,延迟了色带与打印介质的剥离时间,从而导致图像的打印质量下降。这是由于玻璃釉层以及绝缘性保护层对热量具有积蓄效应,而拼缝处的热积蓄效应累积导致的。

4.为了解决上述问题,获得稳定的高品质打印质量的热敏打印头,现有技术中提出了以下相关方案:(1)公开号为jp4766726b2,名称为热敏打印头的制造方法的专利公开了采用刻蚀或喷砂方式去除在玻璃釉层形成过程中,因表面张力在两个端部产生的凸起。此结构能抑制因左右两端釉层高引起的压力变化而导致的打印浓度不均匀的缺点。(2)公开号为jp2010000599a,名称为热敏打印头的专利公开了绝缘基板上部平行的形成有第一玻璃釉层和第二玻璃釉层,两釉层顶部水平间距1.5mm~3.0mm,第一玻璃釉层上方形成有发热电阻体和电极,保护膜覆盖发热电阻体、电极以及第二釉层。此结构能加速碳带剥离速度,稳定地获得高分辨率和精细的色调,并且可以容易地改善图像的打印质量。

5.以上现有文献均无法保证多热敏打印单元拼接式热敏打印头产品在拼缝区域热量持续累积导致的色带重复受热引起的打印质量问题。

技术实现要素:

6.本实用新型针对现有技术中存在的缺点和不足,提出了一种能够有效改善打印单元拼接处印质量的拼接式热敏打印头用基板。

7.本实用新型通过以下措施达到:

8.一种拼接式热敏打印头用基板,包括绝缘基板、玻璃釉层、公共电极、个别电极、发热电阻体和绝缘性保护膜,其中玻璃釉层设置在绝缘基板上表面,公共电极、个别电极、发热电阻体设置在玻璃釉层上,绝缘性保护膜覆盖在发热电阻体、电极和玻璃釉层上方,其特征在于,绝缘基板对应热敏打印单元拼缝处的绝缘性保护膜与有效打印区域绝缘性保护膜厚度差不小于2.5μm。

9.本实用新型所述拼缝处的绝缘性保护膜与有效打印区域绝缘性保护膜厚度差值范围为2.5μm-4.0μm。

10.本实用新型所述拼缝处的绝缘性保护膜的宽度是指位于热敏打印有效打印区域之外0.2-0.3mm。

11.本实用新型采用刻蚀或者研磨方式使拼缝处的绝缘性保护膜与有效打印区域绝缘性保护膜厚度差≥2.5μm。

12.本实用新型所述绝缘基板的一端设有或两端均设有与有效打印区域内绝缘性保护膜厚度差不小于2.5微米的绝缘性保护膜。

13.本实用新型还提出了一种热敏打印头,由两个以上热敏打印单元拼接形成,其特征在于,所述热敏打印单元采用如上所述拼接式热敏打印头用基板,相邻热敏打印单元拼缝处的绝缘性保护膜与有效打印区域内的绝缘性保护膜厚度差不小于2.5微米。

14.本实用新型相对于现有技术,有益效果在于,通过刻蚀或者研磨方式将位于拼缝处的绝缘性保护膜减薄,有效抑制拼接热敏打印头打印时对拼缝处色带的二次加热,加快拼缝处色带的冷却速度,保证高品质图像打印质量的稳定性。

附图说明:

15.附图1是现有单一热敏打印头的结构示意图。

16.附图2是现有单一热敏打印头用基板及发热电阻体的剖视图。

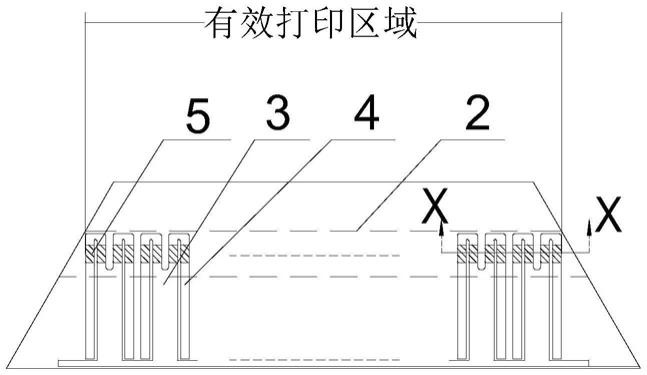

17.附图3是本实用新型中单一热敏打印头的正面示意图。

18.附图4现有技术中拼接式热敏打印头基板及发热电阻体剖视图。附图5是本实用新型中拼接式热敏打印头基板及发热电阻体剖视图。

19.附图标记:绝缘基板1、玻璃釉层2、公共电极3、个别电极4、发热电阻体5、绝缘性保护膜6、a2-第一玻璃釉层、b2-第二玻璃釉层、a3-第一公共电极、b3-第二公共电极、a4-第一个别电极、b4-第二个别电极、a5-第一发热电阻体、b5-第二发热电阻体、a6-第一绝缘性保护膜、b6-第二绝缘性保护膜。

具体实施方式:

20.下面结合附图和实施例,对本实用新型做进一步的说明。

21.本实用新型为了抑制拼缝处的热量积累导致的色带重复受热问题,提出了一种拼接式热敏打印头用基板,包括绝缘基板1、玻璃釉层2、公共电极3、个别电极4、发热电阻体5和绝缘性保护膜6,其中玻璃釉层2设置在绝缘基板1上表面,公共电极3、个别电极4、发热电阻体5设置在玻璃釉层2上,绝缘性保护膜6覆盖在发热电阻体5、电极和玻璃釉层2上方,其中,绝缘基板1对应热敏打印单元拼缝处的绝缘性保护膜6与有效打印区域绝缘性保护膜6厚度差不小于2.5μm;

22.本实用新型所述拼缝处的绝缘性保护膜的宽度是指位于热敏打印有效打印区域之外0.2-0.3mm。

23.本实用新型采用刻蚀或者研磨方式使拼缝处的绝缘性保护膜与有效打印区域绝缘性保护膜厚度差≥2.5μm。

24.本实用新型所述绝缘基板的一端设有或两端均设有与有效打印区域内绝缘性保护膜厚度差不小于2.5微米的绝缘性保护膜。

25.实施例1:

26.如附图3、5所示,本例提出了一种拼接式热敏打印头,包括绝缘基板1,在所述绝缘基板1的表面至少部分的设有玻璃釉层2,玻璃釉层2的表面设有公共电极3和个别电极4,发热电阻体5沿主打印方向配置在公共电极3以及个别电极4之间,作为产生焦耳热的发热体,在所述发热电阻体5、公共电极3、个别电极4以及玻璃釉层2的表面覆盖绝缘性保护膜6;本例对位于左右两端拼缝处的绝缘性保护膜进行减薄处理,减薄方式为刻蚀或者研磨;

27.其中位于左右两端拼缝处的绝缘性保护膜与有效打印区域绝缘性保护膜厚度差>2.5μm,有效抑制拼接热敏打印头打印时对拼缝处色带的二次加热,加快拼缝处色带的冷却速度,保证高品质图像打印质量的稳定性;

28.当采用本例中所述热敏打印头发热基板拼装组成热敏打印头产品时,如附图5所示,单一热敏打印单元的有效打印区域内,绝缘性保护层6具有平直上表面,在有效打印区域两侧的拼接区域内,绝缘性保护层6厚度显著减薄,从而抑制热积蓄,加快拼缝处色带的冷却速度。

29.本实用新型相对于现有技术,有益效果在于,通过刻蚀或者研磨方式将位于拼缝处的绝缘性保护膜减薄,有效抑制拼接热敏打印头打印时对拼缝处色带的二次加热,加快拼缝处色带的冷却速度,保证高品质图像打印质量的稳定性。

技术特征:

1.一种拼接式热敏打印头用基板,包括绝缘基板、玻璃釉层、公共电极、个别电极、发热电阻体和绝缘性保护膜,其中玻璃釉层设置在绝缘基板上表面,公共电极、个别电极、发热电阻体设置在玻璃釉层上,绝缘性保护膜覆盖在发热电阻体、电极和玻璃釉层上方,其特征在于,绝缘基板对应热敏打印单元拼缝处的绝缘性保护膜与有效打印区域绝缘性保护膜厚度差不小于2.5μm。2.根据权利要求1所述的一种拼接式热敏打印头用基板,其特征在于,所述拼缝处的绝缘性保护膜与有效打印区域绝缘性保护膜厚度差值范围为2.5μm-4.0μm。3.根据权利要求1所述的一种拼接式热敏打印头用基板,其特征在于,所述拼缝处的绝缘性保护膜的宽度是指位于热敏打印有效打印区域之外0.2-0.3mm。4.根据权利要求1所述的一种拼接式热敏打印头用基板,其特征在于,采用刻蚀或者研磨方式使拼缝处的绝缘性保护膜与有效打印区域绝缘性保护膜厚度差≥2.5μm。5.根据权利要求1所述的一种拼接式热敏打印头用基板,其特征在于,所述绝缘基板的一端设有或两端均设有与有效打印区域内绝缘性保护膜厚度差不小于2.5微米的绝缘性保护膜。6.一种热敏打印头,由两个以上热敏打印单元拼接形成,其特征在于,所述热敏打印单元采用如权利要求1-5中任意一项所述拼接式热敏打印头用基板,相邻热敏打印单元拼缝处的绝缘性保护膜与有效打印区域内的绝缘性保护膜厚度差不小于2.5微米。

技术总结

本实用新型涉及热敏打印头制造技术领域,具体的说是一种拼接式热敏打印头用基板及热敏打印头,包括绝缘基板、玻璃釉层、公共电极、个别电极、发热电阻体和绝缘性保护膜,其中玻璃釉层设置在绝缘基板上表面,公共电极、个别电极、发热电阻体设置在玻璃釉层上,绝缘性保护膜覆盖在发热电阻体、电极和玻璃釉层上方,其特征在于,绝缘基板对应热敏打印单元拼缝处的绝缘性保护膜与有效打印区域绝缘性保护膜厚度差不小于2.5μm,相对于现有技术,本实用新型通过刻蚀或者研磨方式将位于拼缝处的绝缘性保护膜减薄,有效抑制拼接热敏打印头打印时对拼缝处色带的二次加热,加快拼缝处色带的冷却速度,保证高品质图像打印质量的稳定性。保证高品质图像打印质量的稳定性。保证高品质图像打印质量的稳定性。

技术研发人员:姜华 王夕炜 苏伟 宋泳桦 贺喆 副岛和彦

受保护的技术使用者:山东华菱电子股份有限公司

技术研发日:2021.11.22

技术公布日:2022/4/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1