一种层压法制造的油墨刮刀及其制造方法与流程

1.本发明涉及一种用于刮去辊筒表面多余油墨或胶水的刮刀,其包括基体和覆于基体上的由高分子-玻纤-填料组成的第一覆层。此外,还涉及到制造刮刀的方法。属于印刷和涂覆技术领域。

背景技术:

2.刮刀,或特指油墨刮刀(doctorblades),是一种被广泛使用的工具,特别地是在印刷、涂料、涂覆行业。其作用是,将多余的油墨或胶水从表面刮除。上述表面可以是平板表面(例如丝网印刷),也可以是一个圆柱体的圆形面(例如凹版印刷,立式涂覆)。上述的油墨或胶水可以是液体,也可以是膏状的,甚至固体粉末。

3.在刮刀的实际应用中,刮刀的工作边缘与辊或滚筒表面以一定角度接触,并往往被施加一定压力。在辊或滚筒转动时,刮刀相对其表面移动,刮除多余的油墨。从上述过程可以理解:一方面,刮刀工作边缘与辊或滚筒的贴合程度对印刷、涂覆质量有重要的影响。如果有刮刀不完全贴合或不均匀贴合的情况,则会导致部分区域墨量或胶量不可控。另一方面,刮刀边缘与辊或滚筒表面处于长期磨损的状态。因此,刮刀的工作边缘与滚筒表面往往需要进行表面处理来增加它们的耐磨性。

4.在已有的专利中,刮刀的改进往往是以由钢构成的基层为基础,在基层的工作边缘附近设有由合金或高分子构成的涂层或覆盖层。涂层或覆盖层的性能直接影响着刮刀的机械性能和摩擦性能。以下列举了一些采用高分子材料为涂层或覆盖层的专利:

5.(1)文件us7152526b2报道了一种油墨刮刀,在刮刀基体之上,具有以合金为基础材料的第一层和以树脂为基础材料的第二层。其中第一层的合金包括以镍为主的镍合金和以铬为主的铬合金,合金中包含sic陶瓷填料。其中,第二层由丙烯酸、苯酚、环氧、聚酰亚胺、聚烯烃等有机树脂为主体,其中包含了氟基聚合物的颗粒。

6.(2)文件jp2000507523a中报道了一种油墨刮刀,基体表面的一面或两面涂覆高分子材料,其表面能为10—60mn/m。高分子可以为碳氢聚合物、含氟丙烯酸聚合物、聚醚、聚酰亚胺、聚氨酯、聚硅醚、聚四氟乙烯等材料。

7.(3)文件nl9300810a中报道了一种油墨刮刀,其中的覆层为表面光滑的塑料,尤其是聚四氟乙烯;基层为弹性材料,尤其是橡胶,特别地举例如发泡橡胶。

8.(4)文件us6681692b2中描述了一种油墨刮刀,基层为冷轧钢。覆层为易磨损材料,包括软质纯金属、软质合金、氧化物、高分子等,硬度为200—600hv。

9.(5)文件us7632560b2中报道了一种油墨刮刀,基体采用钢材,在基体的工作面涂覆聚四氟乙烯,聚四氟乙烯中包含金属或金属碳化物颗粒,以及润滑颗粒。还报道了所述刮刀的制作方法:高分子涂层采用浸渍、喷涂等手段涂覆在基体上。

10.然而,在使用寿命和耐磨性上面,上述技术所制造的刮刀不能令人完全满意。原因在于:第一,上述技术中(1)(2)(3)(4)只采用高分子材料作为覆层,其硬度和耐磨性不足,在连续印刷中涂层的磨损速率较快;即使在高分子中采用了颗粒状的耐磨填料或润滑填

料,如专利(5),涂层的磨损率依然较高。第二,上述技术中的高分子涂层往往采用直接在基体表面喷涂、浸渍的工艺,涂层厚度较薄。因此,工作区域涂层的可供消耗的量很小。上述两点导致连续印刷中刮刀的更换频率较高,影响了生产效率。

11.另一方面,在实际印刷、涂覆生产中,如果更换刮刀后立即进行生产,则容易产生条纹、不均等生产质量问题。其原因是新刮刀与辊或滚筒之间的接触未完全。因此,往往在更换刮刀之后,需要经过10—60分钟左右的空机运行来进行磨合,使得刮刀工作边缘与滚筒之间的接触完美契合。在这一方面,高分子涂层的刮刀较其他超硬涂层刮刀具有如下优势:第一,高分子涂层刮刀的磨合时间较短;第二,在空机运行以及之后的生产中,高分子涂层刮刀对辊或滚筒的表面损伤较小。

12.因此,本发明的目的是提供一种刮刀,既能增强高分子涂层的耐磨性和刮刀使用寿命,又具有高分子涂层所述上述优点:磨合时间短、对辊或滚筒表面损伤小。

技术实现要素:

13.基于上述技术背景和刮刀的失效考察,本发明的思路是:

14.(1)本发明人在对聚合物刮刀失效考察中,发现一个基本的事实是:聚合物刮刀在使用中,由于受到压力和机械磨损,因此刮刀的工作边缘处产生局部弯曲、缺陷,导致失效。为此,聚合物的工作边缘需要足够的硬度,同时需要聚合物具有一定的刚性(高弹性模量)和强度。而另一个基本的事实是:当聚合物中采用连续纤维作为增强材料,可以有效提高聚合物的硬度、刚性和强度,提高聚合物局部的耐冲击性能。因此,本发明中采用具有纤维增强的聚合物与辊或滚筒接触,其效果优于已有技术方案中纯树脂或树脂与分散填料的填充改性物。同时,基体采用具有弹性的合金,与纤维增强的聚合物共同作用,可以使刮刀与滚筒的接触压力处于稳定、均一、大小合适的状态。

15.(2)在对金属或金属改性刮刀的考察中,本发明人发现的另一个基本的事实是:当采用高硬度金属作为刮刀的工作边缘时,新刮刀与滚筒的磨合时间较长,同时刮刀对滚筒的磨损较高。因此,若考虑到上述两点问题,刮刀边缘的硬度并非越高越好。一个有效地减少磨合时间和滚筒磨损的方法是适当降低刮刀边缘的硬度。因此,与合金相比,聚合物材料是一个较优的选择。

16.(3)另一个显而易见的事实是:为了延长刮刀的使用时间,考虑到聚合物的磨损速率,则增加聚合物层的厚度是一个可行的方法。

17.综上所述,本发明的具体技术方案如下:

18.本发明提供了一种尤其是用于印刷行业的刮刀,其包括一个平的且长形的基体和覆盖在其至少一面上的以聚合物-纤维织物为主体材料的第一覆层,所述第一覆层中包含至少一个用于改善覆层耐磨性能的附加成分。

19.所述第一覆层为经主体材料为热固性聚合物和纤维织物结合的半固化片经层压固化后所形成的层压材料,所述热固性聚合物包括热固性环氧树脂类聚合物、热固性聚酰亚胺聚合物、热固性聚苯醚聚合物中的一种或几种。

20.其中,所述热固性环氧树脂类聚合物是指在分子结构中含有2个或2个以上环氧基团的一类高分子与固化剂产生化学反应形成的体型网状结构的聚合物。环氧树脂是双酚a型环氧树脂、溴化环氧树脂、酚醛环氧树脂、多官能团环氧树脂、酚氧树脂、溴化酚氧树脂的

一种或几种。固化剂是脂肪族多元胺、芳香族胺、双氰胺、酸酐类固化剂、线性酚醛树脂、聚硫橡胶的一种或几种。

21.所述热固性聚酰亚胺聚合物是指以双马来酰亚胺(bmi)为基础单体合成的网络结构聚合物。所述双马来酰亚胺是二元胺改性双马来酰亚胺、环氧树脂改性双马来酰亚胺、烯丙基苯基化合物改性双马来酰亚胺、热塑性树脂改性双马来酰亚胺、氰酸酯改性双马来酰亚胺(bt树脂)、三烯丙基异氰尿酸酯改性双马来酰亚胺中的一种或几种。

22.所述热固性聚苯醚聚合物是指以热固性改性的聚苯醚树脂为主体树脂与固化剂反应形成的体型网络结构聚合物。所述热固性改性的聚苯醚树脂是聚烯烃改性的聚苯醚树脂、环氧改性的聚苯醚树脂、三烯丙基异氰尿酸酯改性的聚苯醚、氰酸酯改性的聚苯醚树脂、bt树脂改性的聚苯醚树脂、在聚苯醚分子结构上修饰烯丙基活性基团的聚苯醚树脂中的一种或几种。

23.根据本发明,所述热固性环氧树脂类聚合物、热固性聚酰亚胺聚合物、热固性聚苯醚聚合物包括以上述聚合物为主要组成部分的高分子混合物。在此,上述热固性聚合物可以与其他改性树脂中的一种或几种一起使用,但改性树脂比热固性聚合物具有更小的份额。优选地,热固性聚合物在聚合物中的重量百分数至少51%,尤其优选地为重量百分数至少70%。所述改性树脂可以是聚酯树脂、丙烯酸树脂、丁腈橡胶、聚烯烃、聚苯乙烯、聚酰胺、聚碳酸脂、聚烯丙基砜、聚烯丙基酮、聚苯硫醚、聚芳酯、液晶聚合物、氟树脂中的一种或几种。所述改性树脂起到改善热固性聚合物机械性能,例如增韧的作用。

24.本发明中所述纤维织物可以是玻璃纤维布、碳纤维布、芳纶纤维织物,超拉伸聚乙烯纤维织物、陶瓷纤维织物、金属纤维织物中的一种或几种。优选地,采用玻璃纤维布。进一步优选地,采用e玻璃纤维布。这样的材料成本较优,且有成熟的生产涂覆工艺。

25.本发明中,所述第一覆层中玻璃纤维布的含量为覆层总质量百分数的10—70%,这样的比例在覆层的涂覆工艺证实最为合适,同时保证了聚合物具有足够高的强度。虽然,原理上也可能设置重量百分数小于10%或大于70%的玻纤布含量。但是,上述的正面效果会因此减少。

26.有利地,第一覆层的厚度为0.1—3.0mm。第一覆层这样的厚度有助于提供足够的磨损量来增加刮刀工作边缘的寿命。如果小于0.1mm,则工作边缘的寿命与现有技术相比不具优势。如果大于3.0mm,则从成本上考虑和加工难度上考虑是不经济的。

27.本发明中,附加成分包含硬质填料。所述硬质填料包括氧化铝、金刚石、立方氮化硼、氮化硅、碳化硅、碳化钨中的一种或多种。带有上述附加成分的聚合物覆层具有高的耐磨性和较长的使用寿命。同时,上述硬质填料也可以与覆层中的聚合物形成较好的复合。必要时,可以通过在硬质填料表面进行物理或化学改性,例如加入相容剂,增加树脂与填料的相容性。

28.本发明中,所述硬质填料为硬质颗粒填料,硬质颗粒尺寸为0.1—20μm,特别优选地1—5μm。这样的尺寸在保证涂覆工艺操作方便性的同时,可进一步改善本发明刮刀的耐磨性。当填料颗粒尺寸小于0.1μm时,涂覆工艺较困难且耐磨性降低;当填料颗粒尺寸大于20μm时,反而会增加刮刀表面的粗糙度,造成对滚筒的过度磨损。

29.本发明中,所述硬质颗粒填料的含量为总覆层体积百分数的10—50%。体积比小于10%,刮刀耐磨性改善不明显;当体积比大于50%,则涂覆工艺较困难。

30.此外,本发明中所述附加成分包括润滑颗粒。润滑颗粒可以有效减少覆层与滚筒之间的滑动摩擦系数,从而减少刮刀及滚筒的磨损。

31.所述润滑颗粒包括聚四氟乙烯微球、六方氮化硼、石墨烯的一种或几种。特别优选地,六方氮化硼、聚四氟乙烯微球是特别适合的。

32.所述润滑颗粒的含量为覆层总体积百分数的1—20%。体积小于1%则无明显润滑作用;原理上,体积大于20%也是可行的。但是过高的润滑颗粒占比会降低覆层的机械性能。

33.本发明的一优选实施例中,所述基体由钢构成。在印刷行业和涂覆行业中,钢或不锈钢被广泛采用作为刮刀基体,其种类无特别地限制。

34.在本发明的另一优选实施例中,基体由铍铜合金构成。铍铜合金具有高强度、高弹性、耐疲劳的特点。尤其适合于刮刀基体。

35.本发明提供了一种用于制造刮刀的有利方法,尤其是本发明所述刮刀的方法,包含步骤:(s1)将热固性高分子(热固性聚合物)、引发剂、硬质填料、润滑颗粒、和其他助剂与玻璃纤维布通过立式涂胶、卧式涂胶、压延等涂覆方式制造成半固化片;(s2)将基体的一面或两面进行糙化处理;(s3)将至少一层半固化片与基体热压固化,固化后的半固化片形成所述第一覆层,与基体紧密贴合;(s4)采用分条、铣削、切割等手段,根据涂辊的形状将刮刀成型。

36.其中,第一步骤中一个常用的涂覆方式举例是立式涂覆(立式涂胶)。更具体地,将热固性高分子、引发剂、填料、润滑颗粒和其他助剂在合适的有机溶剂中均匀分散,制造成包含上述成分的胶液。所述合适的有机溶剂种类取决于所采用的热固性高分子体系。然后,在立式涂覆机中将上述胶液涂覆在玻璃纤维布上,经过烘干至部分交联反应的状态(b状态,b-stage),制成所述半固化片。

37.第二步骤中所述对基体进行糙化处理的目的是增强基体材料与半固化片的粘结能力。糙化处理包括但不限于电化学糙化、激光糙化、机械糙化、化学反应腐蚀等方法。

38.第三步骤中基体与半固化片的热压固化优选地在真空层压机中进行。通过真空热压,能够排除聚合物中的气体和低分子物,使固化反应进行充分,压合制品较少缺陷。

39.第三步骤所形成的覆层可以完全地在一侧遮盖基体,也可以在基体的上下侧遮盖基体。在一实施例中,基体的侧面没有被覆层遮盖。但在另外一些实施例中,基体的侧面也可以被覆层遮盖;如果需要遮盖基体侧面,则在第三步骤中,半固化片需要遮盖基体边缘范围。

40.在另一种用于制造刮刀的方法中,包含如下步骤:(s1)将热固性高分子(热固性聚合物)、引发剂、硬质填料、润滑颗粒、和其他助剂与玻璃纤维布通过立式涂胶、卧式涂胶、压延等方式制造成半固化片;(s2)将至少一层半固化片热压固化,制造成硬质聚合物层压板;(s3)通过热固性胶粘剂将上述硬质聚合物层压板与基体紧密粘合,制成所述刮刀。

41.与现有技术相比,本发明的有益之处在于:

42.(1)本发明采用钢或铍铜合金作为基体,制成的刮刀具有足够的强度和弹性;另外,本发明采用聚合物作为工作边缘的覆层,降低了更换新的刮刀之后,刮刀与滚筒的磨合时间;与现有技术中的高硬度刮刀,特别是金属刮刀相比较,聚合物覆层有效地降低了刮刀工作边缘对滚筒表面的磨损。

43.(2)本发明采用纤维织物增强的热固性聚合物作为覆层,覆层中包含硬质填料和润滑颗粒。与现有技术中的聚合物涂层相比,本发明中覆层的耐磨程度更高,抗变形性更好,能够有效增加聚合物层的工作寿命。

44.(3)现有技术中多采用涂覆的方法,聚合物层的厚度普遍为几微米至十几微米。本发明采用了层压方法加工,可以较低的成本加工出较厚的聚合物覆层,覆层厚度可到达几百微米至几毫米。较厚的聚合物覆层进一步增加了刮刀的使用寿命,降低了刮刀更换的频率。

附图说明

45.图1(a)是根据本发明的一个刮刀的横截面。图1(b)是根据本发明的一个刮刀的横截面,其中覆层处于基体的上下两面。图1(c)是根据本发明的一个刮刀的横截面,其中覆层遮盖了基体的侧面和上下两面。

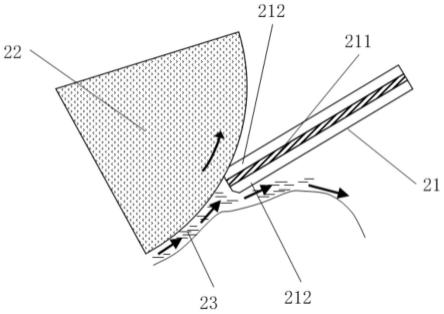

46.图2是根据图1(a)本发明刮刀的工作状态示意图。

47.图3(a)是本发明实施例三制作步骤中半固化片与基体的叠合示意图;图3(b)是制成的层压材料的结构示意图。

48.图4是本发明实施例四所述刮刀的横截面示意图。

具体实施方式

49.在图1中以横截面示出根据本发明的刮刀的三种形式的示意图,示意图用以帮助理解该刮刀形式的结构和相对位置关系,而不等同于真实的加工比例。

50.图1中,基体11均采用钢制。不同的包覆形式可以用于不同的应用场景。图1(a)中覆层12位于基体11的一侧,并且与滚筒接触的工作边缘121加成一特定角度(例如,α=10—70度),适合滚筒单方向转动,连续的刮刀应用。图1(b)中覆层12位于基体11的两侧,可用于滚筒双向转动的应用场景。图1(c)中覆层12包覆了基体11的侧面,适用于对滚筒磨损更为在意的应用。由此,根据印刷或涂覆的使用要求,本发明可以采用更为合适的覆层包覆方式。

51.图2展示的是图1(a)中刮刀工作状态的侧视示意图。其中,刮刀21与印刷辊22以一特定角度接触。刮刀21包含基体211和覆层212,基体211为钢,覆层212为环氧树脂-玻纤布材料,覆层212中包含有硬质填料(例如氧化铝)和润滑颗粒(例如六方氮化硼)。印刷辊22转动的方向以实心箭头表示。实际上刮刀与印刷辊的接触面为覆层212。在转动中,附着于印刷辊上的胶液23(如印刷油墨)被刮刀21刮除,沿着覆层212流动至后端从刮刀上落下。

52.以下示例本发明的较优的具体实施例,用以说明本发明提供的刮刀的制作方法。

53.示例一:

54.在一干净容器内依次加入下列组分:双酚a型环氧树脂60质量份,多官能团环氧树脂20质量份,丁腈橡胶20质量份,将上述树脂混合均匀后,加入二甲基甲酰胺(dmf)溶解的双氰胺固化剂3.2质量份,固化促进剂2-甲基咪唑0.04质量份,继续搅拌混合1小时后得到纯树脂胶液。在另一干净容器中加入200质量份溶剂甲基乙基酮(mek),然后加入150质量份氧化铝颗粒(粒径3微米),搅拌20分钟,然后再加入60质量份六方氮化硼(粒径3微米),继续搅拌20分钟,加入纯树脂胶液,在真空乳化机中高速分散1小时。得到分散均匀含有填料和

润滑颗粒的胶液。将上述胶液用于涂布,涂布采用1080玻纤布(玻璃纤维布),烘箱温度为110摄氏度,烘烤时间为1.5分钟,进行半固化得到所述半固化片,其中半固化片中树脂质量分数控制为65%,半固化片厚度为75微米。

55.基体选用高弹性不锈钢钢箔,厚度0.100mm。将不锈钢带裁切成片状,在其一面进行去油清洗,喷砂处理,使之形成无光泽表面。

56.将三层上述半固化片与不锈钢钢箔依次叠合,在半固化片面一侧覆离型膜,将上述叠层置于镜面不锈钢钢板中制成“book”。将所述“book”置于真空热压机中,热压条件为190摄氏度热压90分钟,除去离型膜,得到覆有热固性环氧树脂-玻纤覆层的不锈钢基体层压材料。其中,覆层厚度为0.2mm,基体厚度为0.1mm。

57.将上述层压材料按照使用需求进行裁切,打磨等机械加工操作,即可制得所述片式刮刀,形式如图1(a)所示。

58.示例二:

59.在一干净容器中依次加入二胺(4,4

‘‑

二氨基二苯甲烷,ddm)改性的双马来酰亚胺(4,4

‘‑

二苯甲烷双马来酰亚胺,bdm)预聚树脂80质量份,2-甲基-4-乙基咪唑0.03质量份,双酚a型环氧树脂20质量份,溶剂二甲基甲酰胺(dmf)80质量份,室温下均匀分散,至所有树脂溶解后,依次加入80质量份球形氧化铝颗粒(平均粒径3微米),搅拌20分钟,加入10质量份六方氮化硼颗粒(平均粒径3微米),搅拌20分钟,后在高速分散机中分散60分钟,得到分散均一的胶液。将上述胶液用于涂布,涂布采用1080玻纤布,烘箱温度为155摄氏度,烘烤时间为7分钟,进行半固化得到所述半固化片,其中半固化片厚度为0.100mm。

60.基体选用高弹性不锈钢钢箔,厚度0.100mm。将不锈钢带裁切成片状,在其上下两面都进行去油清洗、喷砂处理,形成无光泽表面。

61.将“两层半固化片/不锈钢钢箔/两层半固化片”依次叠合,在上下两侧覆离型膜,将上述叠层置于镜面不锈钢钢板中制成“book”。将所述“book”置于真空热压机中,热压条件为220摄氏度热压90分钟,除去离型膜,得到覆有热固性聚酰亚胺-玻纤覆层的不锈钢基体层压材料。其中,上下覆层厚度都为0.20mm,基体厚度为0.10mm,刮刀总厚度为0.50mm。

62.上述层压材料按照使用需求进行裁切,打磨等机械加工操作,即可制得形式如图1(b)所示的片式刮刀。

63.示例三:

64.在一干净容器中依次加入烯丙基端基修饰的ppo树脂80质量份(型号sa9000,沙特阿拉伯基础材料),三烯丙基异三聚氰酸酯(taic)20质量份,溶剂二甲苯50质量份,室温下均匀分散,至所有树脂溶解后,依次加入120质量份碳化硅球形颗粒(粒径5微米),搅拌20分钟,加入20质量份聚四氟乙烯微球颗粒(平均粒径5微米),搅拌20分钟,引发剂(dcp)3质量份,后在高速分散机中分散60分钟,得到分散均一的胶液。将上述胶液用于涂布,涂布采用1080玻纤布,烘箱温度为110摄氏度,烘烤时间为3分钟,进行半固化得到所述半固化片,半固化片厚度为0.100mm。

65.基体选用高弹性的铍铜合金带箔,厚度0.150mm。将铍铜合金带箔裁切成条状,在其上下两面都进行去油清洗、打磨粗化,形成无光泽表面。

66.将“两层半固化片/铍铜合金带箔/两层半固化片”依次叠合,在上下两侧覆离型膜,将上述叠层置于镜面不锈钢钢板中制成“book”。其中,叠合结构的侧视图如图3(a)所

示,中间层为铍铜合金带31,上下的三层半固化片32与三层半固化片33大小相同,相互重叠;其一侧边缘321处超出铍铜合金箔的边缘311,超出边缘宽度d=10mm。外层为离型膜34。将所述“book”置于真空热压机中,热压条件为220摄氏度热压90分钟,除去离型膜,得到如图3(b)所示层压材料。由于半固化片的流动性,所示层压材料中聚合物覆层35除了可以遮盖基层的上方与下方之外,还可以遮盖基层36的侧方边缘处。

67.将上述层压材料按照使用需求进行裁切,打磨等机械加工操作,即可制得形式如图1(c)所示的片式刮刀。

68.示例四:

69.示例四展示了本发明所述刮刀的另一种制作方法。示例四中半固化片的制作与示例一相同。之后,将三层环氧树脂-玻纤布半固化片依次叠合,两侧覆离型膜,将上述叠层置于镜面不锈钢钢板中制成“book”。将所述“book”置于真空热压机中,热压条件为190摄氏度热压90分钟,除去离型膜,得到热固性环氧树脂-玻纤层压板,厚度为0.20mm。

70.基体选用高弹性不锈钢钢箔,厚度0.10mm。将不锈钢带裁切成条状,在其一面进行去油清洗,喷砂处理,使之形成无光泽表面。

71.将环氧树脂-玻纤层压板裁切成条状,与上述不锈钢带的粗糙面相粘结,粘接采用热固性环氧树脂胶水。粘接时,条状层压板可完全遮盖不锈钢条带的一面,并且延伸出基体的边缘。如图4所示,层压板42的边缘421延伸出基体41的边缘411,延伸距离举例为d2=2.0mm。刮刀4的工作边缘为层压板。在工作状态下,层压板42一侧与滚筒接触,对着滚筒的转动方向运动。图4所示意的刮刀结构与图1(c)所示意的刮刀结构具有类似的有益效果,适用于注重减少刮刀对印刷滚筒表面磨损,倾向采用低硬度工作边缘刮刀的应用场景。

72.如在实验中所示,示例1—4所列举出的刮刀具有较好的耐磨性和稳定性,在刮刀整个使用寿命期间可以有效地刮除滚筒上的胶水,不出现条纹或非均匀色块;更换新刮刀之后,其磨合时间明显短于普通碳钢刮刀和其他硬质合金刮刀;在连续高转速、长时间的磨损实验中,上述刮刀对滚筒的磨损情况也优于普通碳钢刮刀和其他硬质合金刮刀。

73.上述的刮刀结构示意和制作方法仅应理解为说明性的示例,可在本发明的范围内被任意改变。例如,所述覆层和基体的形状也可以经过机械加工等手段进行改变,尤其是,覆层的工作边缘可进行倒角或倒圆处理,使之具有特定的形状。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1