一种逆向上光工艺的联机凹版印刷方法与流程

1.本发明属于包装印刷领域,涉及一种逆向上光工艺的联机凹版印刷方法。

背景技术:

2.逆向上光工艺能够在同一印刷品上实现高亮光效果和非高亮光(包括传统哑光、磨砂、仿雪花等)效果,使得印刷品表面形成更强的反差,也使得印刷品可以呈现出更强的视觉冲击感,提升包装印刷品外观档次。

3.但是以往在印刷品表面实现逆向上光工艺,一直仅能使用单张纸胶版印刷方式予以实现,未有采用联机凹版印刷方式实现的先例,如何将其与凹版印刷甚至是高速联机凹版印刷进行工艺结合和实现160米/分钟以上的印刷速度是业内的技术难题。

技术实现要素:

4.目前现有技术存在以下不足:

5.1、效率较低。目前仅可使用胶版印刷方式实现的逆向上光工艺,其印刷速度较慢,仅能达到60米/分钟左右,无法适应产品的大批量连续生产。

6.2、生产工序周期长、成本高。目前仅可使用胶版印刷方式实现的逆向上光工艺,无法实现联机同步生产的要求,需要先进行印刷工序、再独立进行后道工序。且每道工序单独进行生产,无法联机一体成型生产。

7.3、表面整饰效果个性化程度低。目前仅可使用胶版印刷方式实现的逆向上光工艺,局限于胶印上光机组的局限性,其墨层较薄,因此无法达到高触感的表面整饰效果。

8.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种逆向上光工艺的联机凹版印刷方法,使用该方法可将原先仅能在胶版印刷上才能实现的技术手段转化至联机凹版印刷上,并实现高速生产,可大幅度提升印刷品的生产效率,提升凹版印刷产品的表面整饰效果及档次。

9.为实现上述目的及相关目的,本发明提供一种逆向上光工艺的联机凹版印刷方法,包括以下步骤:

10.1)底油印刷:将底油转移至样品的承印物层的非高亮区域进行固化;

11.2)面油印刷:将面油转移至样品的承印物层上的全区域,进行固化。

12.上述两步骤使用卷筒纸联机凹版印刷连续联动印刷后,非亮光部位上的逆向底油与逆向面油由于表面张力不同产生了强烈的内聚反应而形成颗粒状墨点,使得墨层表面不平整并最终出现光线漫反射非亮光效果。而仅印刷了一层逆向面油区域则光线正常折射形成亮光效果。通过亮光与非高亮部分的反差,提升了印刷品的档次和效果。

13.优选地,所述底油按照重量百分数计包括,

[0014][0015]

优选地,所述面油按照重量百分数计,包括,

[0016][0017]

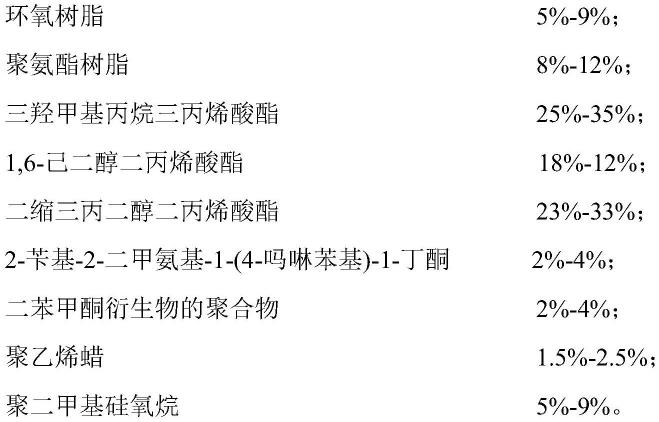

底油中,环氧树脂、聚氨酯树脂为连接料,三羟甲基丙烷三丙烯酸酯、1,6-己二醇二丙烯酸酯、二缩三丙二醇二丙烯酸酯为稀释剂、2-苄基-2-二甲氨基-1-(4-吗啉苯基)-1-丁酮、二苯甲酮衍生物的聚合物为光引发剂,聚乙烯蜡为蜡粉,聚二甲基硅氧烷为助剂,除聚二甲基硅氧烷纯度为99.5%以外,其余组分的纯度都为100%。

[0018]

面油中,环氧树脂、聚氨酯树脂为连接料,三羟甲基丙烷三丙烯酸酯、1,6-己二醇二丙烯酸酯、二缩三丙二醇二丙烯酸酯为稀释剂,2-苄基-2-二甲氨基-1-(4-吗啉苯基)-1-丁酮、二苯甲酮衍生物的聚合物为光引发剂,以上组分的纯度都为100%。

[0019]

光引发剂,又称光敏剂或光固化剂,是一类能在紫外光区(250~420nm)吸收一定波长的能量,产生自由基、阳离子等,从而引发单体聚合交联固化的化合物。在光固化体系中,包括uv胶,uv涂料,uv油墨等,接受或吸收外界能量后本身发生化学变化,分解为自由基或阳离子,从而引发聚合反应。凡经光照能产生自由基并进一步引发聚合的物质统称光引发剂。

[0020]

连结料是印刷油墨的重要组成部分,是油墨的流体部分。一般是油墨的主体树脂。印刷油墨的流变性、黏度、干燥性、成膜性以及印刷性能,主要取决于连接料。油墨中的固体成分依靠连接料的润湿作用能够在制造过程中被研细,依靠其黏度完成印刷过程的传递转移,在印刷品上依靠连结料的干燥成膜性使印迹形成光泽的牢度的墨膜而保护颜料。

[0021]

而助剂是起到调节油墨整体性能的作用,其一般并非树脂,而是其他可调节油墨

的流变性、黏度、干燥性、成膜性以及印刷性能的非树脂成分。

[0022]

优选地,步骤1)中,所述底油地性能参数为:底油的粘度为8-25s;光泽度60

°

为40-80%;耐摩擦性能为≥85%。

[0023]

本发明所有粘度单位为s,使用察恩杯4号杯粘度为标准,察恩杯又名粘度杯,是用液体流动速度表示粘度的一种检测仪器,察恩杯一般有2-7#的察恩杯,察恩杯具有使用方便,测量程序简单、节省测试时间,且精确、高速、易清洗等优点。广泛应用于凹版、凸版、平版、柔版、丝版等印刷行业油墨应用之前或使用之中粘度的测量,主要为保持印刷过程中油墨粘度的稳定,使油墨粘度始终不超出设定范围,以保障印刷效果的调色值。

[0024]

光泽度是在一组几何规定条件下对材料表面反射光的能力进行评价的物理量。因此,它表述的是具有方向选择的反射性质。根据光泽的特征,可将光泽分成几类,我们通常说的光泽是指“镜向光泽”。测量光泽使用光泽度测量仪,大多数光泽度测量仪是测量物体表面反射率,即称为镜面光泽度测量仪。测量时所选的入射角角度不同,测到的结果也不同。入射角越大,镜面反射率越大,光泽越高。本实验光泽度60

°

代表选用的入射角为60

°

。

[0025]

优选地,步骤2)中,所述面油的性能参数为:面油的粘度为8-20s;光泽度60

°

为≥70%;耐摩擦性能为≥85%。

[0026]

印版雕刻参数影响着表面效果的呈现,由于一般底油墨层厚、面油墨层薄逆光效果更细密,手感更平服;底油墨层薄、面油墨层厚逆光效果更粗散,手感更强烈,因此可转换成如下印版雕刻参数:

[0027]

步骤1)中,所述底油的印刷参数为:当雕刻工艺为激光腐蚀时,加网线数58-62l/cm;网穴形状:六边形;网穴深度:33-37μm,该印刷参数下,上墨量大、墨层厚,效果最细;

[0028]

优选地,步骤1)中,所述底油的印刷参数为:当雕刻工艺为激光腐蚀时,加网线数68-72l/cm;网穴形状:六边形;网穴深度:20-24μm;

[0029]

优选地,步骤1)中,所述底油的印刷参数为:当雕刻工艺为激光腐蚀时,加网线数78-82l/cm;网穴形状:四边形;网穴深度:18-22μm;

[0030]

优选地,步骤1)中,所述底油的印刷参数为:当雕刻工艺为激光腐蚀时,加网线数88-92l/cm;网穴形状:四边形;网穴深度:13-17μm;

[0031]

优选地,步骤1)中,所述底油的印刷参数为:当雕刻工艺为电子雕刻时,加网线数93-97l/cm;网穴形状:菱形;网穴深度:18-22μm,该印刷参数下,上墨量小、墨层薄,效果最粗。

[0032]

优选地,步骤1)中,所述面油的印刷参数为:当雕刻工艺为激光腐蚀时,加网线数58-62l/cm;网穴形状:六边形;网穴深度:33-37μm,该印刷参数下,上墨量大、墨层厚,效果最粗。

[0033]

优选地,步骤1)中,当雕刻工艺为电子雕刻时;加网线数58-62l/cm;网穴形状:菱形;网穴深度:52-57μm;

[0034]

优选地,步骤1)中,所述面油的印刷参数为:所述面油的印刷参数为:当雕刻工艺为电子雕刻时;加网线数68-72l/cm;网穴形状:菱形;网穴深度:43-47μm;

[0035]

优选地,步骤1)中,所述面油的印刷参数为:当雕刻工艺为电子雕刻时;加网线数78-82l/cm;网穴形状:菱形;网穴深度:33-37μm;

[0036]

优选地,步骤1)中,所述面油的印刷参数为:当雕刻工艺为电子雕刻时;加网线数

93-97l/cm;网穴形状:菱形;网穴深度:18-22μm,该印刷参数下,上墨量小、墨层薄,整体效果最细。

[0037]

其中,激光腐蚀工艺的网穴上墨量远大于电子雕刻工艺的上墨量。

[0038]

印刷速度的变化、循环状态油墨粘度均会影响逆向上光底油及逆向上光面油的油墨转移量。一般印刷速度越快,则需要更低的油墨粘度提高油墨在印刷机构中的上墨及转移。但较低的油墨粘度会使得油墨固含量较低,则墨层厚度也较薄。

[0039]

一般印刷速度与逆向上光油墨(底油及面油)的循环状态粘度有如下匹配关系:印刷速度:100米/分钟;底油粘度:25

±

3s;面油粘度:22

±

3s;

[0040]

优选地,印刷速度:95-105米/分钟;底油粘度:22-28s;面油粘度:19-25s;

[0041]

优选地,印刷速度:115-125米/分钟;底油粘度:17-23s;面油粘度:15-21s;

[0042]

优选地,印刷速度:135-145米/分钟;底油粘度:12-18s;面油粘度:10-16s;

[0043]

优选地,印刷速度:155-165米/分钟;底油粘度:9-15s;面油粘度:6-12s;

[0044]

优选地,印刷速度:165-175米/分钟;底油粘度:8-14s;面油粘度:5-11s。

[0045]

因为逆向上光底油存在一定比例蜡粉,在不断持续印刷24小时后由于蜡粉转移量少于树脂转移量,使得墨缸中底油的蜡粉比例不断升高。因此需定时(不超过60分钟)对油墨粘度进行检测测量,确保其状态稳定。

[0046]

如上所述,本发明具有以下有益效果:

[0047]

1)生产效率高。采用联机凹版印刷方式,其印刷速度最高可达160米/分钟以上,大大增加了印刷的生产效率。

[0048]

2)生产工序周期短、成本低。采用联机凹印一体成型生产,可与联机凹版的各类其他印刷、印后装置联动生产,产品印刷后可以一体成型,缩短了生产工序及周期,本发明160米/分钟以上的印刷速度是原先传统逆向上光工艺生产效率的2-3倍,可大幅度提升相关高档印刷品的生产效率,节省了人力成本。

[0049]

3)实现个性化表面效果。逆向上光油墨与凹版雕刻参数间的搭配,可以实现哑光、磨砂、仿雪花等不同的非亮光效果,提升凹印方式量产印刷品的表面整饰效果及档次,甚至可以部分代替传统丝网印刷工艺,提升了个性化工艺水准。

附图说明

[0050]

图1为本发明的逆向上光工艺的联机凹版印刷的实验原理图。

[0051]

图2为本发明的逆向上光工艺的联机凹版印刷的联机实现的流程图。

具体实施方式

[0052]

下面结合具体实施例进一步阐述本发明,应理解,这些实施例仅用于说明本发明而不用于限制本发明的保护范围。

[0053]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0054]

以下实施例中使用的试剂及实验用具均为常规使用的试剂及实验用具,均可从市

场上购买获得。

[0055]

本发明提供的逆向上光工艺的联机凹版印刷方法,可在各类印刷品的生产过程中予以实现。相关印刷使用的承印纸张一般为70g/m2至350g/m2的卷筒纸张,印后方式还可增加联机圆压圆凹凸、联机圆压圆压痕、联机圆压圆烫金等工艺实现更好的装饰效果。

[0056]

实施例1

[0057]

一件98mm*233mm规格硬盒卷烟包装印刷品

[0058]

本实施例1印刷时采用克重为257g/m2的铂金光柱pet覆膜纸张、卷筒纸张宽幅为730mm。首先,通过过印版滚筒及压印滚筒的压印,将逆向上光底油转移至卷筒纸承印物上的局部非高亮区域,并进行固化;然后通过印版滚筒及压印滚筒的压印,将逆向上光面油转移至卷筒纸承印物上的满版(包括亮光和非高亮)区域,并进行固化。

[0059]

本实施例1中油墨参数、印版雕刻参数、过程控制参数如下表1所示:

[0060]

表1实施例1中油墨参数、印版雕刻参数、过程控制参数

[0061][0062]

实施例2

[0063]

一件375mm*296mm规格硬盒卷烟包装印刷品

[0064]

本试验例子印刷时采用克重为250g/m2的铂金光柱喷铝纸张、卷筒纸张宽幅为740mm。首先,通过过印版滚筒及压印滚筒的压印,将逆向上光底油转移至卷筒纸承印物上的局部非高亮区域,并进行固化;然后通过印版滚筒及压印滚筒的压印,将逆向上光面油转

移至卷筒纸承印物上的满版(包括亮光和非高亮)区域,并进行固化。本实施例2中油墨参数、印版雕刻参数、过程控制参数如下表2所示:

[0065]

表2实施例2中油墨参数、印版雕刻参数、过程控制参数

[0066][0067]

通过观察实施例1、2的印刷品发现,其最高印刷速度可达160米/分钟以上。同时,本发明逆向上光油墨与凹版雕刻参数间的搭配,可以实现哑光、磨砂、仿雪花等不同的非亮光效果,在高亮处为高亮处为uv高亮光、非亮光处为细磨砂效果,提升凹印方式量产印刷品的表面整饰效果及档次。

[0068]

所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0069]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1