一种圆筒状产品喷印设备的制作方法

1.本实用新型涉及喷印设备技术领域,特别涉及一种圆筒状产品喷印设备。

背景技术:

2.目前的产品为了方便后期识别和宣传,一般都需要在产品表面进行喷墨,对于圆筒类型产品,特别是像油漆桶这样的规格较大的圆筒产品,在生产后,往往需要在油漆桶表面进行喷码工序,但是传统圆筒产品喷印往往采用的是人工手持喷码枪对油漆桶进行喷码加工,人工逐个喷码,这就导致每个油漆桶所喷印的位置都有差异,不统一,而且直接喷印在油漆桶上,油墨附着力不够高,容易出现掉墨现象,在喷码后,油墨还需固化,人工喷码工序若不及时将油墨固化,油墨容易被外界因素影响,导致所喷印的标识码被破坏,无法正常识别。

技术实现要素:

3.本实用新型的目的是提供一种圆筒状产品喷印设备以解决背景技术中提及问题。

4.为了实现上述目的,本实用新型提供如下技术方案:

5.一种圆筒状产品喷印设备,包括机箱、直线模组、安装治具、电晕装置、喷印装置和固化装置;所述安装治具通过滑轨副滑动连接在机箱上;所述直线模组安装在机箱上且动力输出端与安装治具连接,用于驱动安装治具左右运动;所述电晕装置、喷印装置与固化装置依次分布设置在直线模组上方且固定在机箱上。

6.对本实用新型的进一步描述,所述安装治具包括安装板、支撑座、左限位块、右限位块和后限位板;所述安装板的前后两端通过滑轨副安装在机箱上;所述支撑座固定在安装板上;所述支撑座上设有弧形支撑槽;所述左限位块与右限位块左右分布安装在支撑座上方;所述左限位块的右端面与右限位块的左端面均为弧形面;所述弧形支撑槽与两个弧形面共同形成上端具有开口的夹孔;所述后限位板固定在安装板上且位于支撑座后侧。

7.对本实用新型的进一步描述,所述安装治具还包括编码器;所述编码器通过连接座固定在安装板底部;所述编码器上具有检测轮;所述检测轮与直线模组的侧方接触。

8.对本实用新型的进一步描述,所述机箱上方的前后两侧分别设有横向设置的第一型材;所述电晕装置、喷印装置与固化装置从右往左依次设置并可左右调节位置地安装在两个第一型材之间。

9.对本实用新型的进一步描述,所述电晕装置包括第二型材和电晕工作头;所述第二型材的前后两端通过第一型材连接件连接在两个第一型材之间;所述电晕工作头可前后调节位置地安装在第二型材上。

10.对本实用新型的进一步描述,所述喷印装置包括第三型材、安装架、第一气缸和喷印机头;所述第三型材的前后两端通过第二型材连接件连接在两个第一型材之间;所述安装架可前后调节位置地安装在第三型材上;所述喷印机头可上下滑动地连接在安装架上;所述第一气缸固定在安装架上且动力输出端与喷印机头连接。

11.对本实用新型的进一步描述,所述固化装置包括第四型材、uv固化灯、第二气缸和挡光板;所述第四型材的前后两端通过第三型材连接件连接在两个第一型材之间;所述uv固化灯可前后调节位置地安装在第四型材的左侧;所述第二气缸可前后调节位置地安装在第四型材右侧;所述第二气缸的动力输出端与挡光板连接,用于驱动挡光板上下运动。

12.本实用新型的有益效果为:

13.本实用新型只需人工将圆筒状的产品放入安装治具中,通过直线模具驱动安装治具运送,依次经过电晕装置、喷印装置与固化装置,电晕装置对产品上的待喷印位置进行电晕处理,提高喷印油墨的附着力,经过喷印装置时则对产品进行喷墨,经过固化装置时,则对油墨固化,完成产品的喷码加工,直线模具驱动安装治具复位后,人工取下更换下一个产品进行加工即可,该方式可以统一每个产品喷印位置,自动化完成电晕、喷印与固化整个流程,提高喷印精度以及喷印效果。

附图说明

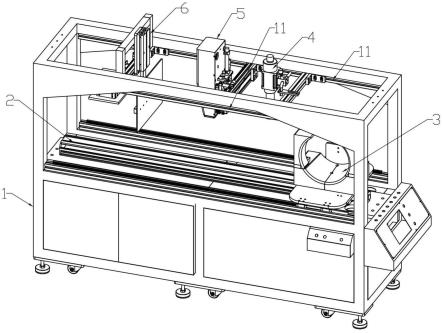

14.图1是本实用新型的整体结构图;

15.图2是本实用新型安装治具的结构图;

16.图3是本实用新型电晕装置的结构图;

17.图4是本实用新型喷印装置的结构图;

18.图5是本实用新型固化装置的结构图。

具体实施方式

19.以下结合附图对本实用新型进行进一步说明:

20.如图1-5所示,一种圆筒状产品喷印设备,包括机箱1、直线模组2、安装治具3、电晕装置4、喷印装置5和固化装置6;所述安装治具3通过滑轨副滑动连接在机箱1上;所述直线模组安装在机箱1上且动力输出端与安装治具3连接,用于驱动安装治具3左右运动;所述电晕装置4、喷印装置5与固化装置6依次分布设置在直线模组2上方且固定在机箱1上;本实施例以油漆桶上喷码为例,人工将油漆桶放入安装治具3中,通过直线模具驱动安装治具3运送,依次经过电晕装置4、喷印装置5与固化装置6,电晕装置4对产品上的待喷印位置进行电晕处理,提高喷印油墨的附着力,经过喷印装置5时则对产品进行喷码,经过固化装置6时,则对油墨固化,完成产品的喷码加工,直线模具驱动安装治具3复位后,人工取下更换下一个产品进行加工即可,该方式可以统一每个产品喷码位置,自动化完成电晕、喷印与固化整个流程,提高喷印精度以及喷印效果。

21.所述安装治具3包括安装板31、支撑座32、左限位块33、右限位块34和后限位板35;所述安装板31的前后两端通过滑轨副安装在机箱1上;所述支撑座32固定在安装板31上;所述支撑座32上设有弧形支撑槽321;所述左限位块33与右限位块34左右分布安装在支撑座32上方;所述左限位块33的右端面与右限位块34的左端面均为弧形面331、341;所述弧形支撑槽321与两个弧形面331、341共同形成上端具有开口301的夹孔302;所述后限位板35固定在安装板31上且位于支撑座32后侧;油漆桶为圆桶结构,将油漆桶水平放置,并从前方放入支撑座32上,通过支撑座32对产品进行支撑,左限位块33与右限位块34对产品的左右两侧限位,后限位板35对产品的后端限位,弧形支撑槽321与两个弧形面331、341共同形成上端

具有开口301的夹孔302,组成的夹孔302用于夹持产品,提高稳定性,预留开口301可降低安装治具3的整体高度,防止运送过程与电晕装置4、喷印装置5和固化装置6产生干涉,也便于电晕装置4、喷印装置5和固化装置6通过该开口301从上方对产品进行处理。

22.所述安装治具3还包括编码器36;所述编码器36通过连接座37固定在安装板31底部;所述编码器36上具有检测轮361;所述检测轮361与直线模组2的侧方接触,在安装治具3运送过程中,通过该编码器36可检测出安装治具3运动的距离,提高运送的位置精度。

23.所述机箱1上方的前后两侧分别设有横向设置的第一型材11;所述电晕装置4、喷印装置5与固化装置6从右往左依次设置并可左右调节位置地安装在两个第一型材11之间。

24.所述电晕装置4包括第二型材41和电晕工作头42;所述第二型材41的前后两端通过第一型材连接件411连接在两个第一型材11之间;所述电晕工作头42可前后调节位置地安装在第二型材41上,从而可调节电晕工作头42的前后与左右位置,适应不同位置的加工。

25.所述喷印装置5包括第三型材51、安装架52、第一气缸53和喷印机头54;所述第三型材51的前后两端通过第二型材连接件511连接在两个第一型材11之间;所述安装架52可前后调节位置地安装在第三型材51上;所述喷印机头54可上下滑动地连接在安装架52上;所述第一气缸53固定在安装架52上且动力输出端与喷印机头54连接,实现喷印机头54前后与左右位置的调节,适应不同位置的加工,加工时第一气缸53驱动喷印机头54下降,再通过喷印机头54对产品进行喷印加工。

26.所述固化装置6包括第四型材61、uv固化灯62、第二气缸63和挡光板64;所述第四型材61的前后两端通过第三型材连接件611连接在两个第一型材11之间;所述uv固化灯62可前后调节位置地安装在第四型材61的左侧;所述第二气缸63可前后调节位置地安装在第四型材61右侧;所述第二气缸63的动力输出端与挡光板64连接,用于驱动挡光板64上下运动,实现uv固化灯62前后与左右位置的调节,适应对产品不同位置油墨的固化,当安装治具3运送至uv固化灯62下方时,第二气缸63驱动挡光板64下降,起到挡光作用,避免uv固化灯62的灯光照射到喷墨机头54的出墨口,造成堵塞,固化完成后,再驱动挡光板64上升即可。

27.本实施例的工作原理:

28.人工将油漆桶放入安装治具3中,通过直线模具驱动安装治具3运送,依次经过电晕装置4、喷印装置5与固化装置6,电晕装置4对产品上的待喷印位置进行电晕处理,提高喷印油墨的附着力,经过喷印装置5时则对产品进行喷印,经过固化装置6时,则对油墨固化,完成产品的喷码加工,直线模具驱动安装治具3复位后,人工取下更换下一个产品进行加工,重复进行。

29.以上所述并非对本新型的技术范围作任何限制,凡依据本实用新型技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本新型的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1