一种环保且易于回收的碳带的制作方法

1.本实用新型属于印刷设备相关技术领域,特别是涉及一种环保且易于回收的碳带。

背景技术:

2.碳带用在热转印设备上,光滑涂层与热转印头直接接触,热转印油墨与被打印物直接接触,工作时热转印头瞬间放热,放热点的热量通过光滑涂层和基膜传送给热转印油墨层,热转印油墨熔化而被烫印到被打印物上,形成文字、图象,高质量的碳带在其转印后受热部分无热转印油墨的残留物,目前成像材料颜色各异,但以黑色为最通用色,热转印碳带由于采用高强度超薄的薄膜和高浓度的油墨,并采用单次使用的方式,打印字符质量高,而且克服了喷墨洇纸、易溶于水、热敏纸受湿度影响大且不易保存影像等缺陷,热转印方法对打印介质没有任何要求,可在普通纸、再生纸、蜡纸、普通胶片、信封、标签纸直至布料上实现高清晰打印,这些是喷墨打印无法做到的,市场的需求决定了热转印碳带市场容量呈现非常强劲的增长趋势,但它在实际使用中仍存在以下弊端:

3.1、现有的碳带在完成使用后,需要收卷机构收卷,收卷机构需要再通过一个单独的收卷碳带的可拆卸式转辊,完成收卷后,需要卸下再取出收卷好的碳带,再卷好转辊上碳带才能进行回收,操作不便,碳带完整的产品本身无法回收使用后的碳带本身;

4.2、现有的碳带在使用时,吐出碳带本身的过程中,还需要保证碳带内轴心与放置碳带的机构之间保持活动状态,操作的时候,纸质轴心或塑料轴心因为摩擦因素,在碳带抽拉的力过大的时候,容易造成碳带产品本手与安放机构之间发生滑动,造成纸质轴心或塑料轴心和安防机构本身磨损,造成碳带在使用时的时候,容易发生松动。

5.因此,现有的碳带无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种环保且易于回收的碳带,通过设置底盘、碳带本体、顶盘、固定板和安装板,解决了现有的碳带使用完成后无法方便地回收和容易与安放机构之间发生松动的问题。

7.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

8.本实用新型为一种环保且易于回收的碳带,包括底盘、碳带本体、顶盘、固定板和安装板,所述底盘的顶端面转动连接有转辊,所述碳带本体包括卷筒和簧片,所述转辊周侧活动连接有卷筒,所述卷筒内呈环形固定有簧片,所述转辊周侧呈环形阵列开设有卡槽,所述转辊通过卡槽卡接簧片,所述碳带本体的上方设置有顶盘,所述底盘和顶盘周侧固定有固定板,所述固定板远离碳带本体的一侧设置有安装板,在使用时,本实用新型通过底盘配合顶盘将碳带本体限制在其中,通过碳带本体内的簧片卡到底盘上方转辊内,使得碳带本体连接在底盘和顶盘之间,通过固定板连接在底盘和顶盘上,再通过插板插入安装板中,伸

出安装板,通过插柱插入,使得本实用新型连接在打印机构中。

9.进一步地,所述转辊的底部固定有转轴,所述转轴贯通插接在底盘内,所述转轴的底端面中央开设有卡口,转辊通过转轴在卡入驱动机构输出轴后,通过驱动机构的驱动,带动碳带本体旋转,将碳带本体周侧使用后的碳带卷收卷好。

10.进一步地,所述碳带本体还包括碳带卷和海绵卡块,所述卷筒与簧片之间固定有海绵卡块,所述卷筒的周侧固定有碳带卷,碳带本体通过海绵卡块将卷筒与簧片之间的空间内提供填充。

11.进一步地,所述顶盘的底端面中央固定有活动柱,所述活动柱活动连接在转辊内,使得顶盘和底盘限制在一起。

12.进一步地,所述固定板远离碳带本体的一侧固定有两个插板,所述插板的顶部贯通开设有插口,固定板通过插板上的插口中插入插柱,使得顶盘和底盘连接在一起。

13.进一步地,所述安装板与插板位置对应地开设有活动口,所述插板活动连接在活动口内,安装板通过活动口活动连接插板。

14.进一步地,两个所述固定板上互相对应的插板内插口中活动连接有插柱,所述插柱的顶端固定有限制块,插柱通过限制块限制固定板位置。

15.本实用新型具有以下有益效果:

16.1、本实用新型通过设置底盘、碳带本体和顶盘,解决了现有的碳带使用完成后无法方便地回收的问题,将驱动机构的驱动轴插入转轴上卡口内,再通过驱动机构旋转,将使用后的碳带卷从收卷机构上卷回卷筒周侧,在将限制块和插柱从插板上抽出后,即可将底盘连同顶盘从打印机构中取出,分开底盘和顶盘,将两者之间的碳带本体取出后,完成使用后的碳带回收,使得碳带使用完成后回收更加方便。

17.2、本实用新型通过设置底盘、碳带本体、固定板和安装板,解决了现有的碳带容易与安放机构之间发生松动的问题,转辊通过卡槽卡接碳带本体上的簧片,使得转辊在与碳带本体活动连接在一起的时候,碳带本体转动的时候,可以带动转辊转动,使得在使用时,碳带产品本身与安放机构之间更加不容易产生松动,使用时,碳带可以与安放机构之间结合地更加紧密。

附图说明

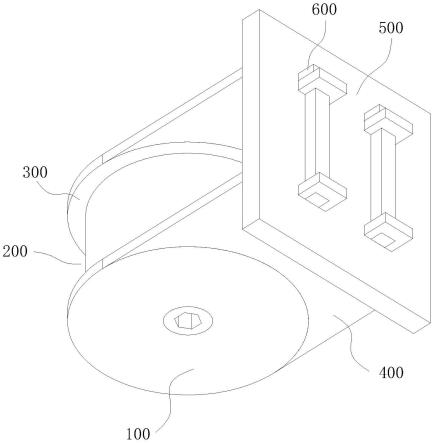

18.图1为本实用新型组装结构立体图;

19.图2为本实用新型底盘结构立体图;

20.图3为本实用新型碳带本体结构立体图;

21.图4为本实用新型顶盘结构立体图;

22.图5为本实用新型固定板结构立体图;

23.图6为本实用新型安装板结构立体图;

24.图7为本实用新型限制块结构立体图。

25.附图中,各标号所代表的部件列表如下:

26.100、底盘;101、转辊;102、卡槽;103、转轴;104、卡口;200、碳带本体;201、碳带卷;202、卷筒;203、海绵卡块;204、簧片;300、顶盘;301、活动柱;400、固定板;401、插板;402、插口;500、安装板;501、活动口;600、限制块;601、插柱。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

28.请参阅图1-7所示,本实用新型为一种环保且易于回收的碳带,包括底盘100、碳带本体200、顶盘300、固定板400和安装板500,底盘100的顶端面转动连接有转辊101,底盘100通过转辊101将碳带本体200活动连接在其上,通过转辊101使得碳带本体200可以在底盘100和顶盘300之间转动,碳带本体200包括卷筒202和簧片204,转辊101周侧活动连接有卷筒202,卷筒202将磁带卷201连接在其周侧,卷筒202内呈环形固定有簧片204,转辊101周侧呈环形阵列开设有卡槽102,转辊101通过卡槽102卡接簧片204,使得转辊101在与碳带本体200活动连接在一起的时候,碳带本体200转动的时候,可以带动转辊101转动,碳带本体200的上方设置有顶盘300,顶盘300将碳带本体200上方限制好,底盘100和顶盘300周侧固定有固定板400,固定板400将底盘100、碳带本体200和顶盘300与安装板500连接,固定板400远离碳带本体200的一侧设置有安装板500,安装板500将本实用新型连接在打印机用的工作机构内。

29.其中如图1、2所示,转辊101的底部固定有转轴103,转轴103使得本实用新型可以与驱动机构连接,转轴103贯通插接在底盘100内,转轴103的底端面中央开设有卡口104,转轴103通过卡口104活动连接驱动机构的驱动轴。

30.其中如图1、3所示,碳带本体200还包括碳带卷201和海绵卡块203,卷筒202与簧片204之间固定有海绵卡块203,海绵卡块203将卷筒202与簧片204之间进行填充,卷筒202的周侧固定有碳带卷201,碳带卷201提供打印功能。

31.其中如图1、4所示,顶盘300的底端面中央固定有活动柱301,活动柱301活动连接在转辊101内,使得顶盘300和底盘100限制在一起。

32.其中如图1、5所示,固定板400远离碳带本体200的一侧固定有两个插板401,插板401插接在安装板500上的活动口501内,在工作的时候,使得固定板400与安装板500连接在一起,插板401的顶部贯通开设有插口402,插板401通过插口402活动连接插柱601。

33.其中如图1、6所示,安装板500与插板401位置对应地开设有活动口501,插板401活动连接在活动口501内,使得固定板400与安装板500连接在一起。

34.其中如图1、5、7所示,两个固定板400上互相对应的插板401内插口402中活动连接有插柱601,使得两个固定板400限制在一起,插柱601的顶端固定有限制块600,通过限制块600抵在安装板500上,将固定板400与安装板500之间的位置限制好。

35.本实用新型的具体工作原理为:在安装时,首先取一个底盘100,再将碳带本体200套到转辊101上,将底盘100连接的固定板400上插板401对准打印机构内连接的固定板400,再将顶盘300底部的活动柱301插入转辊101中,限制好转辊101和碳带本体200,碳带本体200通过海绵卡块203和簧片204卡到转辊101周侧的卡槽102中,使得碳带本体200与转辊101限制在一起,再将底盘100和顶盘300上通过固定板400上插板401插入活动口501内,再伸出安装板500,将限制块600底部的插柱601插入两个固定板400上互相对应的插板401内插口402中,使得底盘100、碳带本体200、顶盘300和固定板400连接在打印机构内,再将阻尼转动机构的轴体插入转轴103上卡口104内,将卷筒202外侧的碳带卷201端部理出来,再卡到对应打印机构中,再将碳带卷端部卷到收卷机构中,开始使用,在碳带卷201用完后,打印

机构停机,将阻尼转动机构的轴体从转轴103上卡口104内抽出,再将驱动机构的驱动轴插入转轴103上卡口104内,再通过驱动机构旋转,将使用后的碳带卷201从收卷机构上卷回卷筒202周侧,在将限制块600和插柱601从插板401上抽出后,即可将底盘100连同顶盘300从打印机构中取出,分开底盘100和顶盘300,将两者之间的碳带本体200取出后,更换新的碳带本体200,再重复安装过程即可。

36.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1