一种太阳电池的制备方法及丝网印刷装置与流程

本技术涉及光伏,具体而言,涉及一种太阳电池的制备方法及丝网印刷装置。

背景技术:

1、当前,银浆丝网印刷技术是实现硅异质结太阳电池的顶部电网电极的常用方法。然而,在实现硅异质结太阳电池的顶部电网电极的过程中,仍然存在一定困难,例如降低银浆丝网印刷电阻和细化金属线,从而也难以实现太阳电池高效率、低成本的目标。

2、金属化电极,例如铜电极,具有更好的塑性、更小的金属线电阻、更少的遮光损失及更低的成本等优点,被认为是突破银浆丝网印刷制备太阳电池电极的技术瓶颈的技术。然而,直接在透明导电薄膜上电镀金属电极是非选择性的,且直接电镀的金属与透明导电薄膜之间的附着性能较差,难以满足太阳电池组件的制作要求,故需在透明导电薄膜上沉积金属种子层,例如沉积铜种子层,并经过图形化掩膜,以实现选择性沉积,并增强电镀后栅线附着力。

3、然而,利用现有的铜互联技术获得的太阳电池,不同位置处的铜电极容易出现不同程度的电极冒镀、渗镀、栅线脱落、铜电极与基底的欧姆接触较差等不良现象,造成栅线展宽、遮光面积增大,影响光电转换效率。

技术实现思路

1、本技术的目的在于提供一种太阳电池的制备方法及丝网印刷装置,以部分或全部地改善相关技术中太阳电池的光电转换效率不佳的问题。

2、第一方面,本技术实施例提供一种太阳电池的制备方法,包括:获得电池基体;电池基体的表层为金属种子层。丝网印刷:在金属种子层的表面涂布形成光刻胶层;光刻胶层至少包括通过第一次涂布并进行第一次烘干后形成的第一光刻胶层,和在第一光刻胶层上进行第二次涂布,并进行第二次烘干后形成的第二光刻胶层;第一次涂布和第二次涂布时的网版的目数不低于200目。

3、利用目数不低于200目的丝网印刷网版,在金属种子层的表面进行第一次涂布和第二次涂布,并在相应的涂布操作后进行烘干,形成由叠层设置的第一光刻胶层和第二光刻胶层组成的光刻胶层,以便于后续对光刻胶层进行曝光显影等图形化操作以及电镀获得栅线之后,获得太阳电池。相较于对一次涂布形成的光刻胶层进行后处理获得的太阳电池而言,本示例获得的光刻胶层的厚度更加均匀,在经过后续的曝光显影工序后能够获得形状更加均匀的栅线槽,因此在形状均匀的栅线槽中电镀形成的栅线,能够具有更加均匀的宽度及厚度等形状尺寸,同时减小断栅比例,进而能够提高太阳电池的光电转换效率。

4、结合第一方面,本技术可选的实施方式中,第一次涂布和第二次涂布时的网版的目数为230-250目,涂布参数包括:网版间距1-1.5mm,印刷压力30-40n,印刷速度200-300mm/s,光刻胶浆料的粘度为900-1100cps。

5、第一次涂布和第二次涂布时的网版的目数230-250目,涂布参数为:网版间距1-1.5mm,印刷压力30-40n,印刷速度200-300mm/s,光刻胶浆料的粘度为900-1100cps,可以通过两次涂布获得预设厚度的光刻胶层的同时,还能提高光刻胶层的层厚的均匀性。

6、结合第一方面,本技术可选的实施方式中,制备方法还包括曝光和显影。对光刻胶层进行曝光和显影,获得栅线槽。其中,曝光的能量为70-90mj/cm2;所述显影的时间为1.8-2.2min,显影液为8-13g/l的碳酸钠溶液;光刻胶层的厚度为12-14μm。

7、将厚度为12-14μm光刻胶层在70-90mj/cm2的光照强度下曝光,可以使曝光的部分区域的光刻胶和为曝光部分的光刻胶的性质出现差别,然后可以利用8-13g/l的碳酸钠溶液的显影液显影1.8-2.2min,可以获得残胶残留量少、凹槽上下开口宽度偏差较小以及凹槽侧壁稳固不易出现坍塌的栅线槽,以便于提高后续在栅线槽内进行电镀获得的铜栅线电极的质量。

8、结合第一方面,本技术可选的实施方式中,第一光刻胶层的厚度6-7μm。

9、在上述实现过程中,将第一光刻胶层的厚度设置为6-7μm,使第一光刻胶层和第二光刻胶层的厚度差距较小,进而使得第一光刻胶层的层厚均匀性和第二光刻胶层的层厚均匀之间的差距较小,能够进一步降低光刻胶层的层厚不均匀性。

10、结合第一方面,本技术可选的实施方式中,第一次烘干的温度为80-100℃,时间为6-7min;

11、和/或,第二次烘干的温度为80-100℃,时间为6-7min;

12、可选的,第一次烘干和/或第二次烘干的温度为80-90℃。

13、在上述实现过程中,将第一涂布后的电池基体置于80-100℃的温度条件下,烘干6-7min,可以避免烘干过程中的光刻胶因过高的烘焙温度或过长的烘烤时间而导致光刻胶中的感光剂发生反应,避免光刻胶在后续曝光时的敏感度变差。并且,由于烘干时的热能也能使光刻胶内的树脂发生交联而不溶解,进而避免影响后续显影后获得的栅线槽的质量。若烘干温度过低或烘干时间过短,烘干不足,会导致后续在显影时发生脱胶和图形畸变等现象。

14、结合第一方面,本技术可选的实施方式中,第一次烘干的温度为80-90℃,第一次涂布的厚度和第一次烘干的时间的比值为1:0.9-1.2μm/min;

15、和/或,第二次烘干的温度为80-90℃,第二次涂布的厚度和第二次烘干的时间的比值为1:0.9-1.2μm/min。

16、在80-90℃烘干时,涂布的厚度与烘干的时间之间的比值为1:0.9-1.2μm/min,可以进一步降低第一次涂布或第二次涂布后过度烘干或者烘干不足的几率。

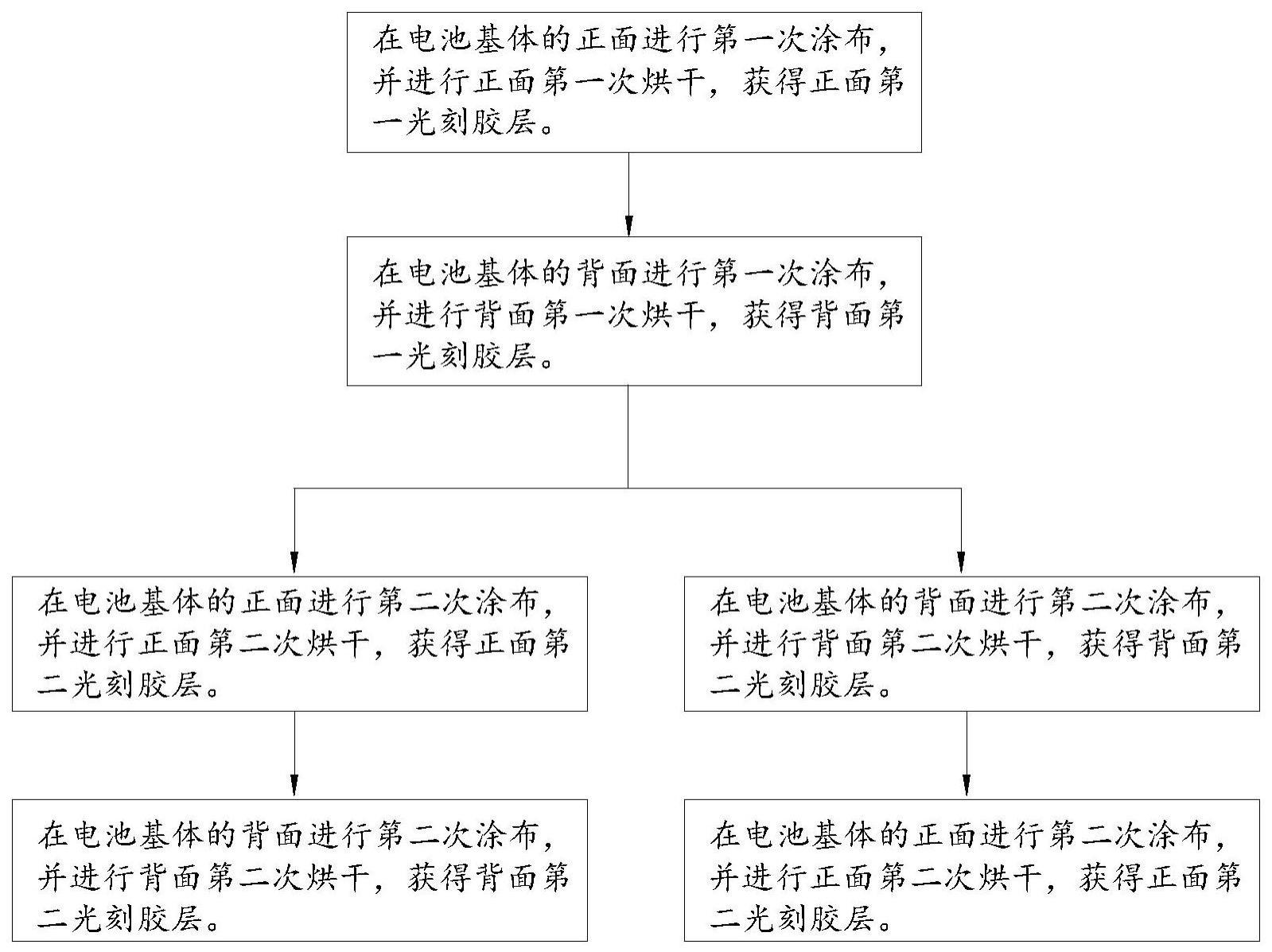

17、结合第一方面,本技术可选的实施方式中,电池基体具有正面和背面,正面和背面的表层均为金属种子层;丝网印刷包括依次进行的:

18、正面第一次涂布、正面第一次烘干、背面第一次涂布、背面第一次烘干、正面第二次涂布、正面第二次烘干、背面第二次涂布和背面第二次烘干;

19、或者,正面第一次涂布、正面第一次烘干、背面第一次涂布、背面第一次烘干、背面第二次涂布、背面第二次烘干、正面第二次涂布和正面第二次烘干。

20、在电池基体的正面进行正面第一次涂布和正面第一次烘干后,然后在电池基体的背面进行背面第一次涂布和背面第一次烘干,正面和背面交替进行第一光刻胶层和第二光刻胶层的制备,避免在对电池基体的正面进行第二次烘烤时,电池基体背面的金属种子层暴露在较高温度的烘烤环境中,进而减小电池基体背面的金属种子层发生氧化的程度,进而减小后续获得的金属栅线和金属种子层之间的接触电阻,提高太阳电池的转换效率。

21、第二方面,本技术实施例提供一种用于实施第一方面提供的太阳电池的制备方法的丝网印刷装置,包括印刷机构和烘干机构。印刷机构包括第一网版和第二网版;第一网版用于进行第一次涂布,第二网版用于进行第二次涂布;第一网版和第二网版的目数不低于200目。烘干机构包括第一烘箱和第二烘箱;第一烘箱设置于第一网版和第二网版之间,用于对第一网版涂布后的第一光刻胶层进行第一次烘干;第二烘箱设置于第二网版的后端,用于对第二网版涂布后的第二光刻胶层进行第二次烘干。

22、利用丝网印刷装置中的第一网版,可以对电池基体的金属种子层进行第一次涂布,然后利用第一烘箱进行第一次烘干,以获得第一光刻胶层;然后利用第二网版在第一光刻胶层的表面进行第二次涂布,然后利用第二烘箱进行第二次烘干,可以在第一光刻胶层上制备获得第二光刻胶层。

23、利用上述丝网印刷装置对电池基体进行丝网印刷光刻胶,由于第一网版和第二网版的目数均不低于200目,可以减小第一光刻胶层和第二光刻胶层的不同位置处的层厚的偏差,减小光刻胶层的不同位置处的层厚的偏差,进而提高丝网印刷后获得的光刻胶层的层厚的均匀性。

24、结合第二方面,本技术可选的实施方式中,丝网印刷装置包括输送机构;输送机构配备为将电池基体输送至第一网版的下方、第一烘箱的内部、第二网版的下方、第二烘箱的内部以对电池基体进行第一次涂布、第一次烘干、第二次涂布和第二次烘干。

25、利用输送机构将电池基体输送至第一网版的下方进行第一次涂布,将第一次涂布后的电池基体输送至第一烘箱进行第一次烘干,获得第一光刻胶层;将形成有第一光刻胶层的电池基体输送至第二网版进行第二次涂布,将第二次涂布后的电池基体输送至第二烘箱进行第二次烘干,在第一光刻胶层表面获得第二光刻胶层,可以提高光刻胶层的制备效率,避免人工转运电池基体。

26、结合第二方面,本技术可选的实施方式中,丝网印刷装置包括两组一一对应的印刷机构和烘干机构,分别用于对电池基体的正面和背面进行丝网印刷。

27、在丝网印刷装置中设置两组一一对应的印刷机构和烘干机构,可以分别对电池基体的背面和正面进行第一次涂布及第一次烘干和第二涂布及第二次烘干,减少电池基体正面和背面处的光刻胶层的层厚的不均匀性。

- 还没有人留言评论。精彩留言会获得点赞!