一种自动定位升降的卸货平台及卸货平台的控制方法与流程

本发明属于物流装卸货物,尤其涉及一种自动定位升降的卸货平台及卸货平台的控制方法。

背景技术:

1、厢式货车是目前常用的物流交通工具。目前厢式货车在装卸货物时,一般是停靠在月台的一侧,通过月台上的升降平台与车厢的高度保持一致,并且升降平台上的搭板是搭接在车厢的底部,因此卸货车可以进入到车厢内装货或者将车厢内的货物卸下,可以提高装卸货的效率。

2、随着智能化、无人化物流运转,目前是采用自动牵引车(agv车)进入车厢内自动装卸货物,从而可以实现全智能化和无人化。具体是,货车司机将货车停靠到月台的旁边,通过升降平台连接月台和车厢,因此自动迁移车可以通过升降平台进入到车厢内装卸货物,实现自动装卸货物。

3、然而现目前的剪叉平台升降均采用按钮点动控制平台高度,以达到平台与车厢平齐;平台与车厢连接的搭板为手动提拉来实现搭板收放过程,整个使用过程极大的依靠人为控制,大大加大人工作业的不便利性以及工作强度,对大型物流车,货物繁多需要多次上下往复作业,如此会增加操作人员的操作疲劳引发事故。且在使用过程中需要车辆停靠时必须对正平台搭板,不然会导致平台搭板无法正常进入车厢,完成对接,增加了停车的难度。

技术实现思路

1、本发明的目的在于提供一种自动定位升降的卸货平台,解决目前货车停靠在月台边缘时,需要车厢的中心对准升降平台的中心,其操作难度大的问题。

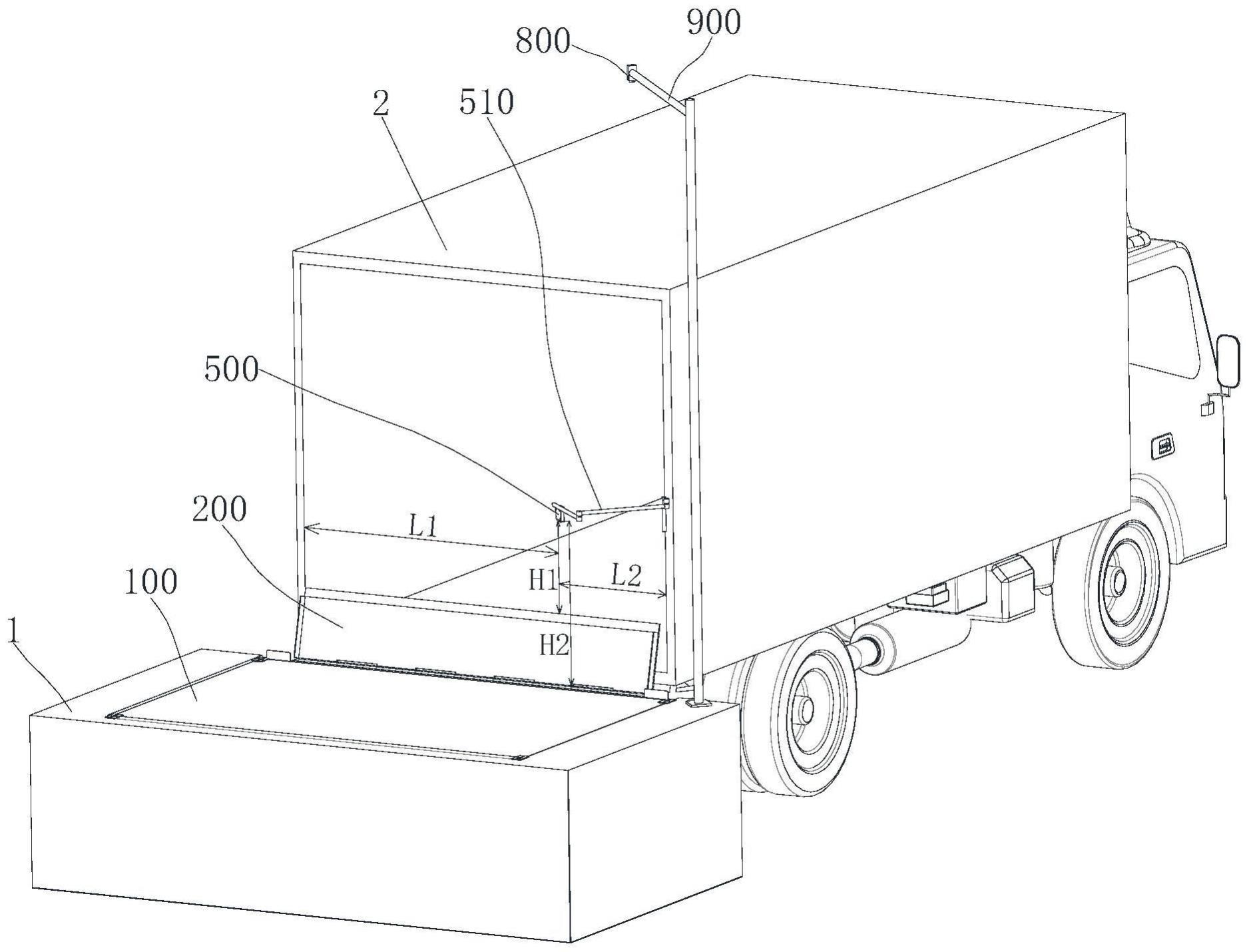

2、为实现上述目的,本发明实施例提供的一种自动定位升降的卸货平台,设置在月台的坑道内,包括升降平台、搭板、平推机构、翻转驱动机构、第一测距装置和第二测距装置;升降平台包括底座、升降驱动机构和升降板,底座设置在月台的坑道内,升降驱动机构连接底座和升降板,用于驱动升降板升和降;搭板转动地连接在升降板的前端,且搭板相对于升降板可前左右移动;翻转驱动机构设置在升降板的底部、且连接搭板,用于驱动搭板翻转,平推机构设置在升降板的前端,且连接搭板,用于推动搭板平移;第一测距装置设置在升降板的一侧,用于测量距离升降板的高度和用于伸入到车厢内测量到车厢两侧壁的距离和到车厢底部的距离,确定车厢的中心位置以及车厢底部的高度位置;第二测距装置设置在升降板的端部或者搭板的一侧,用于测量搭板前后移动的距离。

3、进一步,第一测距装置设置支撑机构上,支撑机构包括支撑杆和旋转臂,支撑杆的下端支撑在升降板的一侧,旋转臂转动地连接在支撑杆的上端,第一测距装置设置在旋转臂的自由端。

4、进一步,支撑杆固定设置在升降板一侧。

5、进一步,还包括第三测距装置、第四测距装置和支撑件;第三测距装置设置在底座或升降板上,用于实时测量升降板升降的距离;支撑件的下端设置在月台上,第四测距装置设置在支撑件的上端,用于实时测量车厢顶部高度的变化。

6、进一步,第一测距装置和第四测距装置均为激光测距装置或红外测距仪。

7、进一步,第二测距装置和第三测距装置均为光栅尺或拉线位移传感器,第二测距装置连接搭板和升降板,第三测距装置连接底座和升降板。

8、进一步,升降板的端部还设置有滑轨,滑轨上滑动连接有滑座,搭板与滑座转动连接,平推机构的一端连接滑座,另一端连接升降板。

9、一种卸货平台的控制方法,包括自动定位升降的卸货平台,汽车尾箱的尾端停靠在升降平台的边缘,第一测距装置伸入到车厢内,并且第一测距装置伸入到车厢内具有一基准点,基准点距离升降板的法向距离为h1,第一测距装置测量到车厢内两侧壁的距离,确定车厢的中心线,并且计算车厢的中心线与搭板中心线的距离差,第一测距装置测量到车厢底部的距离为h2,计算h1与h2的高度差,升降驱动机构驱动升降板升降高度差的距离,使得升降板与车厢的底部平齐,翻转驱动机构驱动搭板搭接在车厢的底部;平推机构推动搭板前后平移,使得搭板的中心线与车厢的中心重合。

10、进一步,在升降板上或者底座上设置第三测距装置,在车厢的上方设置第四测距装置,并且第四测距装置固定在支撑件上,支撑件的下端固定在月台上;在装卸货物时,车厢受到货物的重量变化而使车厢的高度发生变化,第四测距装置检测车厢高度变化,升降驱动机构驱动升降板实时调整高度,且第三测距装置测量升降板的高度变化,使升降板的高度与车厢的高度保持平齐。

11、本发明实施例提供的自动定位升降的卸货平台中的上述一个或多个技术方案至少具有如下技术效果:

12、本自动定位升降的卸货平台,汽车尾箱的尾端停靠在升降平台的边缘,通过第一测距装置伸入到车厢内,并且第一测距装置伸入到车厢内具有一基准点,基准点距离升降板的法向距离为h1,第一测距装置测量到车厢内两侧壁的距离,并可以确定车厢的中心线位置,并且计算出车厢的中心线与搭板中心线的距离差,第一测距装置测量到车厢底部的距离为h2,计算h1与h2的高度差,升降驱动机构驱动升降板升降高度差的距离,使得升降板与车厢的底部平齐,翻转驱动机构驱动搭板搭接在车厢的底部;平推机构推动搭板前后平移,使得搭板的中心线与车厢的中心重合,因此能实现准确地调整搭板与车厢的位置,解决了目前操作麻烦的问题。

技术特征:

1.一种自动定位升降的卸货平台,设置在月台的坑道内,其特征在于,包括升降平台、搭板、平推机构、翻转驱动机构、第一测距装置和第二测距装置;所述升降平台包括底座、升降驱动机构和升降板,所述底座设置在所述月台的坑道内,所述升降驱动机构连接所述底座和所述升降板,用于驱动所述升降板升和降;所述搭板转动地连接在所述升降板的前端,且所述搭板相对于所述升降板可前左右移动;所述翻转驱动机构设置在所述升降板的底部、且连接所述搭板,用于驱动所述搭板翻转,所述平推机构设置在所述升降板的前端,且连接所述搭板,用于推动所述搭板平移;所述第一测距装置设置在所述升降板的一侧,用于测量距离所述升降板的高度和用于伸入到车厢内测量到所述车厢两侧壁的距离和到车厢底部的距离,确定所述车厢的中心位置以及所述车厢底部的高度位置;所述第二测距装置设置在升降板的端部或者所述搭板的一侧,用于测量所述搭板前后移动的距离。

2.根据权利要求1所述的自动定位升降的卸货平台,其特征在于:所述第一测距装置设置支撑机构上,所述支撑机构包括支撑杆和旋转臂,所述支撑杆的下端支撑在所述升降板的一侧,所述旋转臂转动地连接在所述支撑杆的上端,所述第一测距装置设置在所述旋转臂的自由端。

3.根据权利要求2所述的自动定位升降的卸货平台,其特征在于:所述支撑杆固定设置在所述升降板一侧。

4.根据权利要求1所述的自动定位升降的卸货平台,其特征在于:还包括第三测距装置、第四测距装置和支撑件;所述第三测距装置设置在所述底座或所述升降板上,用于实时测量所述升降板升降的距离;所述支撑件的下端设置在所述月台上,所述第四测距装置设置在所述支撑件的上端,用于实时测量所述车厢顶部高度的变化。

5.根据权利要求4所述的自动定位升降的卸货平台,其特征在于:所述第一测距装置和所述第四测距装置均为激光测距装置或红外测距仪。

6.根据权利要求4所述的自动定位升降的卸货平台,其特征在于:所述第二测距装置和所述第三测距装置均为光栅尺或拉线位移传感器,所述第二测距装置连接所述搭板和所述升降板,所述第三测距装置连接所述底座和所述升降板。

7.根据权利要求1~6任一项所述的自动定位升降的卸货平台,其特征在于:所述升降板的端部还设置有滑轨,所述滑轨上滑动连接有滑座,所述搭板与所述滑座转动连接,所述平推机构的一端连接所述滑座,另一端连接所述升降板。

8.一种卸货平台的控制方法,其特征在于,包括权利要求1~7任一项所述的自动定位升降的卸货平台,汽车尾箱的尾端停靠在所述升降平台的边缘,所述第一测距装置伸入到所述车厢内,并且所述第一测距装置伸入到所述车厢内具有一基准点,所述基准点距离所述升降板的法向距离为h1,所述第一测距装置测量到所述车厢内两侧壁的距离,确定所述车厢的中心线,并且计算所述车厢的中心线与所述搭板中心线的距离差,所述第一测距装置测量到所述车厢底部的距离为h2,计算所述h1与所述h2的高度差,所述升降驱动机构驱动所述升降板升降高度差的距离,使得所述升降板与所述车厢的底部平齐,所述翻转驱动机构驱动所述搭板搭接在所述车厢的底部;所述平推机构推动所述搭板前后平移,使得所述搭板的中心线与所述车厢的中心重合。

9.根据权利要求8所述的卸货平台的控制方法,其特征在于:在所述升降板上或者底座上设置第三测距装置,在所述车厢的上方设置第四测距装置,并且第四测距装置固定在支撑件上,所述支撑件的下端固定在所述月台上;在装卸货物时,所述车厢受到货物的重量变化而使所述车厢的高度发生变化,所述第四测距装置检测所述车厢高度变化,所述升降驱动机构驱动所述升降板实时调整高度,且所述第三测距装置测量所述升降板的高度变化,使所述升降板的高度与所述车厢的高度保持平齐。

技术总结

本发明属于物流装卸货物领域,尤其涉及自动定位升降的卸货平台及卸货平台的控制方法,汽车尾箱的尾端停靠在升降平台的边缘,通过第一测距装置伸入到车厢内,并且第一测距装置伸入到车厢内具有一基准点,基准点距离升降板的法向距离为H1,第一测距装置测量到车厢内两侧壁的距离,并可以确定车厢的中心线位置,并且计算出车厢的中心线与搭板中心线的距离差,第一测距装置测量到车厢底部的距离为H2,计算H1与H2的高度差,升降驱动机构驱动升降板升降高度差的距离,使得升降板与车厢的底部平齐,翻转驱动机构驱动搭板搭接在车厢的底部;平推机构推动搭板前后平移,使得搭板的中心线与车厢的中心重合,因此能实现准确地调整搭板与车厢的位置,解决了目前操作麻烦的问题。

技术研发人员:侯东升

受保护的技术使用者:东莞市达成机械设备制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!