一种兼容烯烃类标签打印用树脂碳带及其制备方法与流程

本发明涉及热转印耗材,具体涉及一种兼容烯烃类标签打印用树脂碳带及其制备方法。

背景技术:

1、热转印打印是指通过热转印打印机,将带有可转印颜料层的色带通过热敏打印头加热,颜料层转印至基材的一种打印方法。在条码、二维码标签打印方面,热转印打印较其他工艺优势明显,广泛在条码标签领域使用。同时在热转印打印时,树脂碳带相比于蜡基色带和混合基色带,具有更好的打印质量及耐性。

2、在标签印刷领域,常用基材有pet、pp、pvc等材质,其中pet与pp由于溶解度参数差异较大,单一碳带往往无法实现在这两类基材上的同时打印,pp类基材需要单独使用特种碳带。鉴于此,本发明提供一种兼容烯烃类标签打印用树脂碳带及其制备方法。

技术实现思路

1、本发明所要解决的技术问题是提供一种兼容烯烃类标签打印用树脂碳带及其制备方法。目的是通过对树脂碳带层结构及配方的设计,实现树脂碳带在不同基材上的打印,在各类基材上都获得良好的打印效果,且具有较优的耐磨性和耐醇性。

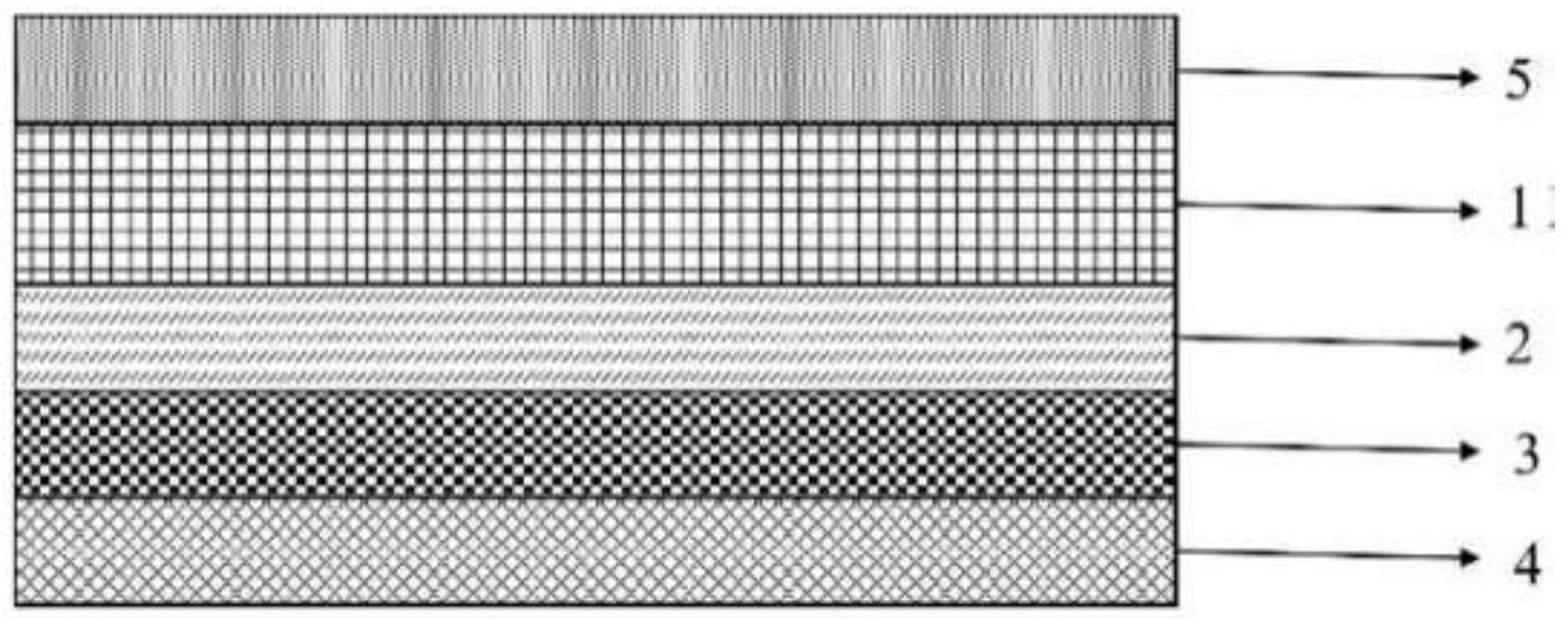

2、本发明为了解决上述技术问题,第一个方面提供一种兼容烯烃类标签打印用树脂碳带,包括自上而下依次设置的背涂层、基体、离型层、油墨层和接着层;所述离型层主要由以下重量份数的组分组成:乙烯-醋酸乙烯共聚物5-20份和蜡80-95份;所述油墨层主要由以下重量份数的组分组成:聚酯树脂a 25-60份,聚酯树脂b 20-30份,颜料20-50份,酮醛树脂10-20份;所述接着层主要由以下重量份数的组分组成:水性聚酯40-60份,水性聚烯烃40-60份,润湿助剂0-4份。

3、本发明的有益效果是:

4、(1)离型层的乙烯-醋酸乙烯共聚物,提供了良好的成膜性,保障了离型层与基体良好的附着性,同时其与蜡的相容性较好,保障了蜡在离型层中的均匀分布与涂布性,以及转印图案时转印的一致性;离型层中采用的蜡能够在打印时保障了良好的剥离性和打印图案的解析度,且能够在打印后保障打印出的图案具有优异的耐磨性能;

5、(2)油墨层中采用的聚酯树脂a和聚酯树脂b可保证树脂碳带具有良好的转印能力及解析度;若是聚酯树脂a含量过高,则会导致转印出现拖尾,若过低则解析度无法满足;若聚酯树脂b含量过高,则转印易出现掉块,且转印性不足,若含量过低,则易出现转印拖尾现象;油墨层中酮醛树脂为树脂碳带在不同类型基材上的转印提供了良好的适应性,且能有效降低碳带转印温度,提升树脂碳带转印能力;若含量过高时,易影响打印后图案的耐性;

6、(3)接着层使用水性接着层,可提升打印后图案的层间密合性和耐性;同时水性聚酯,对pet、pvc等基材具有良好的适应性,打印质量佳,水性聚烯烃,保障了树脂碳带在pp类基材上良好的转印质量及耐性,且水性聚酯与水性聚烯烃相容性佳,解决了油性聚酯与油性聚烯烃类材质不相溶问题,提升油墨层涂布液的稳定性与涂布性,保障了树脂碳带可兼容pp、pet、pvc等溶解度参数差异较大的不同基材的打印质量;采用的润湿剂可进一步提升接着层的涂布质量,改善涂布膜面,提升碳带打印质量。

7、因此本发明实现了树脂碳带在不同基材上的打印,在各类基材上都获得良好的打印效果,且具有较优的耐磨性和耐醇性。

8、在上述技术方案的基础上,本发明还可以做如下改进。

9、进一步,所述乙烯-醋酸乙烯共聚物中醋酸乙烯(va)的重量含量占比为18%-30%,优选28,熔融指数为10-800,优选400。

10、本发明中乙烯-醋酸乙烯共聚物,英文名称为ethylene-vinyl acetatecopolymer,分子式为(c2h4)x(c4h6o2)y,分子量为114.143,熔点为99℃,沸点为170.6℃,密度为0.92-0.98g/cm3。

11、本发明熔融指数(简称mfr,mi,mvr)是一种表示塑胶材料加工时的流动性的数值。它是美国量测标准协会(astm)根据美国杜邦公司惯用的鉴定塑料特性的方法制定而成,其测试方法是先让塑料粒在一定时间(10分钟)内、一定温度及压力(各种材料标准不同)下,融化成塑料流体,然后通过一直径为2.095mm圆管所流出的克(g)数。其值越大,表示该塑胶材料的加工流动性越佳,反之则越差。

12、进一步,所述蜡包括pe蜡、pp蜡、费托蜡中的任意一种或至少两种的组合;所述蜡的熔点为80-110℃,粒径为1-10um。

13、本发明中,pp蜡就是聚丙烯蜡,学名低分子量聚丙烯蜡,具有熔点高、熔融度低、润滑性、分散性好的特点。pe蜡就是聚乙烯蜡,英文名称为pe wax,分子量为1500-5000,硬度为max3-8,密度为0.93-0.98g/cm3。费托蜡(fischer tropsch)是亚甲基聚合物,是碳氢基合成气或天然气合成的烷烃聚合物。

14、进一步,所述聚酯树脂a的分子量mn小于5000,优选3000及以下,玻璃化转变温度(tg)小于60℃,优选55℃以下;所述聚酯树脂b的分子量mn大于13000,优选15000及以上,玻璃化转变温度(tg)大于65℃,优选80℃以上;酮醛树脂玻璃化转变温度(tg)为40-60℃,优选50℃。

15、本发明中酮醛树脂是指由酮类和醛类经缩聚反应而成的聚合物,也称为醛酮树脂或者聚酮树脂。

16、进一步,所述水性聚酯包括水溶性聚酯或水分散性聚酯;优选水分散性聚酯,更优选不含乳化剂的水分散性聚酯,所述水性聚酯的分子量小于15000,优选8000及以下,玻璃化转变温度(tg)为大于60℃,优选70℃以上。其中高tg和低分子量水性聚酯,可保障打印具有良好的解析度。水分散性聚酯购买于东洋纺nz-1015。

17、进一步,所述水性聚烯烃为水性氯化聚烯烃系列,水性聚烯烃接枝增粘乳液或水性丙烯酸改性聚烯烃树脂。优选为不含乳化剂类水性聚烯烃。

18、所述润湿助剂采用常规的均可。

19、进一步,所述颜料包括炭黑、氧化铁中的任一种或两种的组合。

20、进一步,所述背涂层的厚度为0.1-0.5μm;所述基体的厚度为4-10μm;所述离型层的厚度为0.2-0.6μm;所述油墨层的厚度为0.3-0.6μm;所述接着层的厚度为0.1-0.4μm。

21、进一步,所述背涂层的厚度为0.2-0.4μm;所述基体的厚度为4-6μm;所述离型层的厚度为0.3-0.4μm;所述油墨层的厚度为0.4-0.5μm;所述接着层的厚度为0.2-0.3um。

22、采用上述进一步方案的有益效果是:采用上述的离型层的厚度,可保障打印出的图案具有良好的打印解析度、耐磨及耐溶剂性能,若是低于该厚度,打印出的图案的解析度下降,高于该厚度打印解析度变差,打印图案色密度下降,偏暗。采用上述油墨层的厚度,可保证打印后图案在各类基材上都具有良好的打印质量,厚度偏薄,则色密度不足,偏厚则转印不佳,解析度下降。采用上述的接着层的厚度,过薄则打印质量不佳,耐性不足,接着层厚度过厚,则易出现掉块拖尾等现象。

23、进一步,所述背涂液包括醋酸丙酸纤维素、聚乙烯醇缩乙醛系树脂、聚乙烯醇缩丁醛系树脂中的任一种或至少两种的组合;所述背涂液还包括高粘结性树脂,和/或润滑剂,和/或填料,和/或流平剂,和/或分散剂,和/或抗静电剂,和/或交联剂。

24、采用上述进一步方案的有益效果是:上述的背涂层防止了热转印时温敏加热头加热导致的发粘或褶皱的产生等不良影响。

25、其中,所述高粘结性树脂,如聚酯、聚氨酯等;所述润滑剂,如磷酸酯、硬脂酸锌、甘油二油酸酯、单油酸甘油酯等;所述填料的具有自清洁效果,如滑石粉、高岭土、碳酸钙、氢氧化铝、二氧化硅、石墨、氮化硼等无机微粒;所述流平剂、所述分散剂和所述抗静电剂采用常规的类型均可以;所述交联剂,如异氰酸酯化合物。

26、进一步,所述基体为聚对苯二甲酸乙二醇酯(pet)膜、1,4-聚环亚己基二亚甲基对苯二甲酸酯膜、聚萘二甲酸乙二醇酯(pen)膜、聚苯硫醚膜、聚苯乙烯(ps)膜、聚丙烯(pp)膜、聚乙烯(pe)膜、聚氯乙烯膜、尼龙膜、聚酰亚胺膜中的任一种。

27、本发明第二个方面提供一种兼容烯烃类标签打印用树脂碳带的制备方法,包括如下步骤:

28、s1:备液:

29、背涂液:制备背涂液,备用;

30、离型液:将乙烯-醋酸乙烯共聚物、蜡加入到溶剂中,研磨分散,得到离型液,备用;

31、油墨液:将聚酯树脂a、聚酯树脂b、颜料和酮醛树脂加入到溶剂中,研磨分散,得到油墨液,备用;

32、接着液:将水性聚酯与水性聚烯烃加入到溶剂ⅱ中,加入润湿助剂,搅拌均匀,得到接着层液,备用;

33、s2:打电晕;

34、提供一基体,在所述基体的两面表面上打电晕;

35、s3:涂布;

36、将步骤s1制备的背涂液涂布在步骤s2所述基体的一个表面上,然后烘干形成背涂层,待用;

37、将步骤s1得到的离型液涂布在背离所述背涂层的所述基体的表面上,然后烘干形成离型层,待用;

38、将步骤s1得到的油墨液涂布在背离所述基体的所述离型层的表面上,然后烘干形成油墨层,待用;

39、将步骤s1得到的接着液涂布在背离所述基体的所述油墨层的表面上,然后烘干形成接着层;即得到标签打印用的树脂碳带。

40、上述的溶剂ⅰ为2-丁酮和/或甲苯;所述溶剂ⅱ为异丙醇与水的混合混合溶液,满足溶解水性聚酯与水性聚烯烃的要求。

41、进一步,所述离型液的粒径为0.2-0.6um,所述油墨液的粒径为0.1-0.2um;

42、步骤s3中,所述背涂层制备中采用精密度为200-250线的陶瓷网纹辊,采用凹版涂布机涂布背涂液,涂布的速度为60-100m/min,烘干温度为60-100℃,烘干时间为40-60s;所述离型层制备中采用精密度为230-250线的陶瓷网纹辊,采用凹版涂布机涂布油墨液,涂布的速度为60-100m/min,烘干温度为80-100℃,烘干时间为40-60s;所述油墨层制备中采用精密度为300-340线的陶瓷网纹辊,采用凹版涂布机涂布油墨液,涂布的速度为60-100m/min,烘干温度为80-100℃,烘干时间为40-60s;所述接着层制备中采用精密度为230-250线的陶瓷网纹辊,采用凹版涂布机涂布接着液,涂布的速度为60-100m/min,烘干温度为80-100℃,烘干时间为40-60s。

- 还没有人留言评论。精彩留言会获得点赞!