一种驱动基板及其制备方法、发光装置与流程

1.本技术涉及显示技术领域,尤其涉及一种驱动基板及其制备方法、发光装置。

背景技术:

2.随着显示技术的快速发展,mini led(mini light emitting diode,次毫米发光二极管)和micro led(micro light emitting diode,微发光二极管)的显示产品引起人们广泛的关注。micro/mini led显示产品的优势之一在于其能够实现大面积拼接,即用多个驱动基板进行拼接,从而获得超大尺寸的显示产品。

3.然而,这类显示产品在制备过程中,激光切割的步骤会造成驱动基板侧边上的柔性衬底与支撑衬底附着力降低,在高温高湿环境下,柔性衬底进一步吸水而发生脱离。

4.目前,亟需提供一种新的驱动基板,以解决上述问题。

技术实现要素:

5.本技术的实施例提供了一种驱动基板及及其制备方法、发光装置,该驱动基板的柔性衬底与支撑衬底的粘附力提高,由该驱动基板制备的产品的可靠性提高。

6.为达到上述目的,本技术的实施例采用如下技术方案:

7.一方面,提供了一种驱动基板,包括:功能区和围绕所述功能区的周边区;

8.所述功能区和所述周边区均包括支撑衬底,所述功能区还包括位于所述支撑衬底上依次设置的柔性衬底和至少一层保护层;

9.其中,所述柔性衬底在所述支撑衬底上的正投影区域位于所述功能区的所述支撑衬底所在的区域以内,且所述保护层覆盖所述柔性衬底远离所述支撑衬底的表面以及所述柔性衬底靠近所述周边区的侧面。

10.在一些实施例中,所述保护层的材料包括无机材料。

11.在一些实施例中,所述保护层包括第一缓冲层,所述第一缓冲层覆盖所述柔性衬底远离所述支撑衬底的表面以及所述柔性衬底靠近所述周边区的侧面。

12.在一些实施例中,所述第一缓冲层在所述支撑衬底上的正投影区域还与所述周边区存在交叠,且所述第一缓冲层与所述周边区的所述支撑衬底直接接触。

13.在一些实施例中,所述功能区还包括第二缓冲层;

14.其中,所述第二缓冲层位于所述柔性衬底与所述第一缓冲层之间,且所述第二缓冲层在所述支撑衬底上的正投影与所述柔性衬底在所述支撑衬底上的正投影重叠。

15.在一些实施例中,所述功能区和所述周边区还包括第二缓冲层;

16.其中,所述第二缓冲层位于所述支撑衬底与所述第一缓冲层之间;所述第二缓冲层至少覆盖所述柔性衬底远离所述支撑衬底的表面以及所述柔性衬底靠近所述周边区的侧面。

17.在一些实施例中,所述功能区和所述周边区还包括第一钝化层;

18.所述第一钝化层在所述支撑衬底上的正投影与所述第一缓冲层在所述支撑衬底

上的正投影交叠。

19.在一些实施例中,所述功能区还包括第一有机层,所述第一有机层位于所述第一钝化层远离所述柔性衬底的一侧,且所述第一有机层在所述支撑衬底上的正投影区域与所述周边区互不交叠。

20.在一些实施例中,所述第一有机层在所述支撑衬底上的正投影位于所述柔性衬底在所述支撑衬底上的正投影以内。

21.在一些实施例中,所述第一有机层覆盖所述柔性衬底远离所述支撑衬底的表面以及所述柔性衬底靠近所述周边区的侧面。

22.在一些实施例中,所述第一有机层靠近所述周边区的侧面沿第一方向到所述驱动基板的边缘之间的距离在5-10um之间取值;其中,所述第一方向为所述柔性衬底靠近所述周边区的侧面指向所述第一有机层靠近所述周边区的侧面的方向。

23.在一些实施例中,所述功能区和所述周边区还包括第一有机层;

24.其中,所述第一有机层在所述支撑衬底上的正投影覆盖所述柔性衬底在所述支撑衬底上的正投影,且还覆盖位于所述周边区的所述第一钝化层在所述支撑衬底上的正投影。

25.在一些实施例中,所述功能区包括器件设置区、弯折区和绑定区,所述弯折区位于所述器件设置区和所述绑定区之间;

26.所述器件设置区、所述弯折区和所述绑定区中均设置有所述柔性衬底、所述第一缓冲层和所述第一钝化层;

27.其中,所述器件设置区、所述绑定区和所述周边区均包括第二钝化层和第三钝化层,所述第二钝化层位于所述第一钝化层远离所述柔性衬底的一侧,所述第三钝化层在所述支撑衬底上的正投影覆盖所述第二钝化层在所述支撑衬底上的正投影,且所述第二钝化层和所述第三钝化层在在所述支撑衬底上的正投影均与所述弯折区的所述柔性衬底在所述支撑衬底上的正投影互不交叠。

28.在一些实施例中,所述器件设置区、所述弯折区和所述绑定区均包括第二有机层;

29.所述器件设置区和所述绑定区的所述第二有机层位于所述第三钝化层远离所述支撑衬底的一侧,所述弯折区的所述第二有机层位于所述柔性衬底远离所述支撑衬底的一侧;

30.其中,所述第二有机层在所述支撑衬底上的正投影位于所述柔性衬底在所述支撑衬底上的正投影以内。

31.在一些实施例中,所述柔性衬底靠近所述周边区的侧面沿平行于所述支撑衬底的方向到所述第二有机层靠近所述周边区的侧面之间的距离大于或等于5um。

32.在一些实施例中,所述周边区还包括所述第二有机层;所述周边区中的所述第二有机层覆盖所述周边区中的所述第三钝化层。

33.在一些实施例中,所述柔性衬底靠近所述周边区的侧面沿第二方向到所述驱动基板的边缘之间的距离大于或等于50um,其中,所述第二方向为所述柔性衬底靠近所述周边区的侧面指向所述保护层靠近所述周边区的侧面的方向。

34.在一些实施例中,所述驱动基板还包括第一导电层和第二导电层,所述第一导电层位于所述第一缓冲层和所述第一钝化层之间,所述第二导电层位于所述第二钝化层和所

述第三钝化层之间;

35.其中,所述第一导电层位于所述器件设置区、所述弯折区和所述绑定区,所述第二导电层位于所述器件设置区和所述绑定区。

36.在一些实施例中,所述第一导电层包括第一引线和第二引线;

37.其中,所述第一引线位于所述器件设置区,所述第二引线位于所述弯折区,且所述第二引线的两端从所述弯折区分别延伸至所述器件设置区和所述绑定区。

38.在一些实施例中,所述第二导电层包括第一端子、第二端子、第三引线和绑定端子;

39.其中,所述第一端子、第二端子和所述第三引线位于所述器件设置区,所述绑定端子位于所述绑定区,所述第一引线和所述第一端子电连接,所述第二引线分别与所述第三引线和所述绑定端子电连接。

40.在一些实施例中,所述功能区包括器件设置区、弯折区和绑定区,所述弯折区位于所述器件设置区和所述绑定区之间;

41.所述支撑衬底位于所述器件设置区和所述绑定区,所述弯折区的所述驱动基板被配置为能沿弯折轴弯折。

42.另一方面,本技术的实施例还提供了一种发光装置,包括:发光器件、电路板以及如上所述的驱动基板;

43.其中,所述驱动基板分别与所述发光器件和所述电路板电连接。

44.又一方面,本技术的实施例还提供了一种驱动基板的制备方法,所述方法包括:

45.提供刚性母板衬底;所述刚性母板衬底划分为至少两个功能区和围绕各所述功能区的切割区;

46.在所述功能区形成柔性衬底;

47.形成至少一层保护层;所述保护层至少位于各所述功能区,且所述保护层覆盖所述柔性衬底远离所述刚性母板衬底的表面以及所述柔性衬底靠近所述切割区的侧面;

48.沿切割线切割,得到至少一个所述驱动基板;其中,所述切割线位于所述切割区。

49.在一些实施例中,所述功能区还包括第二缓冲层;

50.所述方法还包括:

51.在所述功能区同时形成所述柔性衬底和所述第二缓冲层;所述第二缓冲层位于所述柔性衬底与所述保护层之间,所述第二缓冲层在所述刚性母板衬底上的正投影与所述柔性衬底在所述刚性母板衬底上的正投影重叠。

52.在一些实施例中,所述在所述功能区同时形成所述柔性衬底和所述第二缓冲层的步骤包括:

53.所述同时形成所述柔性衬底和所述第二缓冲层的步骤包括:

54.在所述刚性母板衬底上形成柔性薄膜;所述柔性薄膜位于所述功能区和所述切割区;

55.在所述柔性薄膜上形成第二缓冲薄膜;所述第二缓冲薄膜覆盖所述柔性薄膜;

56.同时对所述第二缓冲薄膜和所述柔性薄膜进行图案化处理,得到位于所述功能区的所述柔性衬底和所述第二缓冲层。

57.在一些实施例中,所述保护层包括第一缓冲层,所述形成至少一层保护层的步骤

包括:

58.形成所述第一缓冲层;所述第一缓冲层至少位于所述功能区,所述第一缓冲层覆盖所述柔性衬底远离所述支撑衬底的表面以及所述柔性衬底靠近所述切割区的侧面。

59.在一些实施例中,在所述形成所述第一缓冲层的步骤之后,且在所述沿切割线切割,得到至少一个所述驱动基板的步骤之前,所述方法还包括:

60.形成第一导电层;所述第一导电层位于所述第一缓冲层远离所述刚性母板衬底的一侧,且所述第一导电层位于所述器件设置区、所述弯折区和所述绑定区;

61.在所述第一导电层上形成第一钝化层;所述第一钝化层位于所述器件设置区、所述弯折区、所述绑定区和所述切割区;

62.在所述第一钝化层上形成第一有机层;所述第一有机层在沿垂直于所述柔性衬底的方向上与所述切割区的所述刚性母板衬底互不交叠。

63.在一些实施例中,所述在所述第一钝化层上形成第一有机层的步骤包括:

64.在所述第一钝化层上形成第一有机薄膜;

65.对所述第一有机薄膜进行图案化处理,得到所述第一有机层;其中,所述第一有机层在所述刚性母板衬底上的正投影位于所述柔性衬底在所述刚性母板衬底上的正投影以内,或,所述第一有机层覆盖所述柔性衬底远离所述刚性母板衬底的表面以及所述柔性衬底靠近所述切割区的侧面。

66.在一些实施例中,在所述第一钝化层上形成第一有机层的步骤之后,且在所述沿切割线切割,得到至少一个所述驱动基板的步骤之前,所述方法还包括:

67.在所述第一有机层上形成第二钝化层;

68.在所述第二钝化层上形成第二导电层;所述第二导电层位于所述器件设置区和所述绑定区;

69.在所述第二导电层上形成第三钝化层;所述第二钝化层和所述第三钝化层均位于所述器件设置区、所述绑定区和所述切割区;

70.在所述第三钝化层上形成第二有机层;所述第二有机层在所述刚性母板衬底上的正投影至少与所述柔性衬底在所述刚性母板衬底上的正投影交叠。

71.本技术的实施例提供了一种驱动基板及其制备方法、发光装置,该驱动基板包括:功能区和围绕功能区的周边区;驱动基板的功能区a和周边区均包括支撑衬底,驱动基板的功能区还包括位于支撑衬底上依次设置的柔性衬底和至少一层保护层;其中,柔性衬底在支撑衬底上的正投影区域位于功能区中的支撑衬底所在的区域以内,且保护层覆盖柔性衬底远离支撑衬底的表面以及柔性衬底靠近周边区的侧面。

72.这样,由于保护层覆盖柔性衬底远离支撑衬底的表面以及柔性衬底靠近周边区的侧面,避免了柔性衬底的侧面接触到环境中的水汽,从而提高了柔性衬底靠近周边区的部分与支撑衬底之间的粘附力,改善了柔性衬底靠近周边区的部分与支撑衬底之间发生的鼓胀和脱离问题,进而提高了由该驱动基板制备的显示产品的可靠性。

附图说明

73.为了更清楚地说明本技术实施例或相关技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本

申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

74.图1a、图1b分别为本技术实施例提供的相关技术中驱动基板的结构示意图;

75.图2a、图3a、图4a、图4c、图5-图7c为本技术实施例提供的九种驱动基板的结构示意图;

76.图2b、图3b和图4b为本技术实施例提供的三种驱动基板的母板的结构示意图;

77.图8-图9为本技术实施例提供的驱动基板弯折后的两种结构示意图;

78.图10为本技术实施例提供的一种发光装置的结构示意图;

79.图11为本技术实施例提供的一种驱动基板的制备方法流程图;

80.图11a-图16b为本技术实施例提供的一种驱动基板的制备过程中间结构示意图;

81.图17为本技术实施例提供的一种驱动基板的扫描电镜数据图。

具体实施方式

82.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

83.在本技术的实施例中,除非另有说明,“多个”、“多条”的含义是两个(条)或两个(条)以上;术语“上”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的结构或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

84.为了便于清楚描述本技术的实施例的技术方案,在本技术的实施例中,采用了“第一”、“第二”、“第三”等字样对功能和作用基本相同的相同项或相似项进行区分,本领域技术人员可以理解“第一”、“第二”、“第三”等字样并不对数量进行限定。

85.基板弯折技术是指对显示产品的基板进行弯折,从而将非显示区与显示区设置在不同平面以提高屏占比的一种显示技术。

86.发明人发现,在基板弯折技术中,通常,可以将显示元件设置在包括有机材料制成的衬底上,由于衬底的侧表面裸露在外,而有机材料易吸水的特性会导致柔性衬底靠近边缘的区域与显示产品的其他结构(例如用于提供支撑的支撑衬底)之间的粘附力降低,甚至发生支撑衬底与部分柔性衬底之间的鼓胀和脱离,从而导致显示产品的良率下降。

87.图1a示出了相关技术中一种显示产品的膜层结构,柔性衬底101上设置有绝缘材料层102、源漏金属层103、钝化层104、多个绝缘阻挡部105,在绝缘阻挡部105上设置第一封装层106、第二封装层107和第三封装层108。另外,在一些柔性显示产品中,绝缘阻挡部105中还设置有用于连通位于不同膜层中导电图案的过孔(图1a中未示出),这样,绝缘阻挡部105在显示产品的周边区域的尺寸d1不能太小,且相邻两个绝缘阻挡部105之间的距离d2一般在40um

±

10um,使得显示产品的边框较大,因此,采用上述膜层设计的显示产品,不适用于形成用于拼接的显示产品。

88.图1b示出了相关技术中采用基板弯折技术制备的显示产品的周边局部区域在采用基板弯折技术之前的结构示意,该显示产品的周边区包括支撑衬底109、柔性衬底110、复

合封装膜111和黑胶保护层112;在采用基板弯折技术之前,需要将周边区的支撑衬底109中的区域c以及区域c上的膜层结构通过激光切割工艺剥离,由于激光切割工艺会产生热量,故会对柔性衬底110中对应切割位置处的区域1101产生影响,也会导致柔性衬底110与支撑衬底109的附着力变差,进而在该显示产品放置于潮湿的环境中时,受热影响和水汽的双重作用,加剧了柔性衬底110与支撑衬底109之间的鼓胀和脱离问题。在实际应用中,在对相关技术中显示产品进行高温高湿存储(ths)验证测试后,显示产品的柔性衬底110与支撑衬底109发生明显的鼓胀和脱离问题。需要说明的是,上述激光切割工艺产生的热量影响的区域1101的范围尺寸为:距离切割线0-50um范围内的区域。

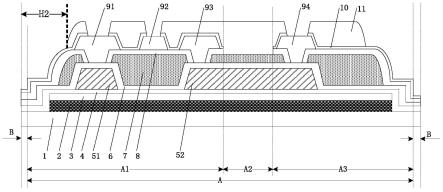

89.参考图2a、图3a、图4a、图5或图6所示,本技术的实施例提供了一种驱动基板,包括:功能区a和围绕功能区a的周边区b;驱动基板的功能区a和周边区b均包括支撑衬底1,驱动基板的功能区a还包括位于支撑衬底1上依次设置的柔性衬底2和至少一层保护层;

90.其中,柔性衬底2在支撑衬底1上的正投影区域位于功能区a中的支撑衬底1所在的区域以内,且保护层覆盖柔性衬底2远离支撑衬底1的表面以及柔性衬底2靠近周边区b的侧面。

91.上述功能区a可以包括器件设置区a1、弯折区a2和绑定区a3。其中,器件设置区a1是指用于设置发光器件的区域;弯折区a2是指用于弯折的区域;绑定区a3是指设置有一端用于与由贯穿器件设置区的a1和弯折区a2的信号线相连接的扇出走线,以及与扇出走线另一端相连接的绑定电极,其中绑定电极用于与电路板相绑定连接。需要说明的是,在实际应用中,在该驱动基板需要进行弯折的情况下,则需在弯折前,至少去除如图2a中所示的位于弯折区a2中的支撑衬底1,例如,可以如图4c所示,可以仅去除位于弯折区a2中的支撑衬底1;还可以去除包括绑定区a3靠近弯折区a2的部分区域的支撑衬底1,以不降低后续电路板与绑定区绑定工艺的可靠性为准,本技术不做限制。

92.上述周边区b是指:在制备驱动基板的过程中,功能区a与驱动基板边界之间预留的缓冲区域,在实际应用过程中,周边区b的尺寸可以根据实际切割工艺确定。

93.在实际应用中,参考图7a所示,通过在功能区a中设置(包括图7a中的a1、a2和a3)柔性衬底2,在周边区b中不设置柔性衬底2,使得柔性衬底2在沿垂直于支撑衬底1的方向上与周边区b的支撑衬底1互不交叠,再设置至少一层保护层,且保护层覆盖柔性衬底2远离支撑衬底1的表面以及柔性衬底2靠近周边区b的侧面,以保护柔性衬底2的侧面不受水汽的影响。

94.上述至少一层保护层的含义是:保护层为单层结构或者是由多个膜层构成的叠层结构,至少一层保护层覆盖柔性衬底2远离支撑衬底1的表面以及柔性衬底2靠近周边区b的侧面,以保护柔性衬底2免受水氧的影响。需要说明的是,在上述保护层为单层结构的情况下,上述保护层可以是如图5中所示的第一缓冲层4;或者,上述保护层可以是如图5中所示的第二缓冲层3;或者,上述保护层还可以是如图5中所示的第一钝化层6。

95.在上述保护层能够对柔性衬底2起到保护作用,以避免柔性衬底2与支撑衬底1之间发生鼓胀和脱离的情况下,这里对于上述保护层的具体材料不做限定。

96.需要说明的是,由于位于功能区a中的保护层覆盖柔性衬底2靠近周边区b的侧面,保护层的侧面具有一定的厚度,故而在实际应用中,参考图2a所示,柔性衬底2在支撑衬底1上的正投影区域位于功能区a中的支撑衬底1所在的区域以内。

97.在一些实施例中,支撑衬底1的材料可以是玻璃、石英、pet、塑料等材料中的任意一种,柔性衬底2的材料可以是聚酰亚胺、pen树脂、硅胶树脂中的任一种;支撑衬底1的厚度可以为0.5mm-0.8mm,柔性衬底2的厚度可以为3um-10um。

98.本技术的实施例提供了一种驱动基板,该驱动基板包括:功能区a和围绕功能区a的周边区b;驱动基板的功能区a和周边区b均包括支撑衬底1,驱动基板的功能区a还包括位于支撑衬底1上依次设置的柔性衬底2和至少一层保护层;其中,柔性衬底2在支撑衬底1上的正投影区域位于功能区a中的支撑衬底1所在的区域以内,且保护层覆盖柔性衬底2远离支撑衬底1的表面以及柔性衬底2靠近周边区b的侧面。

99.这样,由于保护层覆盖柔性衬底2远离支撑衬底1的表面以及柔性衬底2靠近周边区b的侧面,避免了柔性衬底2的侧面接触到环境中的水汽,从而提高了柔性衬底2靠近周边区b的部分与支撑衬底1之间的粘附力,改善了柔性衬底2靠近周边区b的部分与支撑衬底1之间发生的鼓胀和脱离问题,进而提高了由该驱动基板制备的显示产品的可靠性。

100.需要再说明的是,由于无机材料对水汽有良好的隔绝作用,在实际应用中,保护层的材料包括无机材料。

101.在一些实施例中,参考图2a所示,保护层包括第一缓冲层4,第一缓冲层4覆盖柔性衬底2远离支撑衬底1的表面以及柔性衬底2靠近周边区b的侧面。

102.在一些实施例中,第一缓冲层4在支撑衬底1上的正投影区域还与周边区b存在交叠,且第一缓冲层4与位于周边区b中的支撑衬底1存在直接接触的部分。

103.在实际应用中,需要确保第一缓冲层4与柔性衬底2之间具有较好的粘附力,第一缓冲层4的材料可以为氧化硅和/或氮化硅,同时,考虑材料的弯折应力,第一缓冲层4的厚度可以为

104.在一些实施例中,第一缓冲层4的材料为氧化硅,厚度为或者,第一缓冲层4的材料为氮化硅,厚度为或者,第一缓冲层4包括两个厚度相同的子层,两个子层的材料分别为氧化硅和氮化硅,每个子层的厚度均为即第一缓冲层4的厚度为其中,材料为氧化硅的子层可以与柔性衬底2直接接触,或者材料为氮化硅的子层可以与柔性衬底2直接接触。

105.本技术提供的驱动基板中,通过使第一缓冲层4覆盖柔性衬底2远离支撑衬底1的表面,且还覆盖柔性衬底2靠近周边区b的侧面,避免了柔性衬底2的侧面接触到环境中的水汽,从而提高了柔性衬底2靠近周边区b的部分与支撑衬底1之间的粘附力,改善了柔性衬底2靠近周边区b的部分与支撑衬底1之间发生的鼓胀和脱离问题,进而提高了该驱动基板的可靠性。

106.在一些实施例中,驱动基板还包括第二缓冲层3。

107.在一些实施例中,参考图2a所示,驱动基板的功能区a包括第二缓冲层3,第二缓冲层3位于柔性衬底2与第一缓冲层4之间,且第二缓冲层3在支撑衬底1上的正投影与柔性衬底2在支撑衬底1上的正投影重叠。

108.在制备驱动基板时,可以在支撑衬底1上依次涂覆柔性薄膜,第二缓冲薄膜之后,以第二缓冲薄膜作为硬掩膜版(hard mask),同时对第二缓冲薄膜和柔性薄膜进行图案化

处理,从而形成具有90

°

坡度角(profile)的柔性衬底2。

109.需要说明的是,由于第二缓冲层3作为柔性衬底2的硬掩膜版且两者同时进行图案化处理,在实际应用中,第二缓冲层3和柔性衬底2的形状和尺寸相同。

110.在一些实施例中,参考图5所示,驱动基板的功能区a和周边区b包括第二缓冲层3,第二缓冲层3位于支撑衬底1与第一缓冲层4之间;第二缓冲层3至少覆盖柔性衬底2远离支撑衬底1的表面以及柔性衬底2靠近周边b区的侧面。

111.由于第二缓冲层3覆盖柔性衬底2靠近周边区b的侧面,再在第二缓冲层3上设置第一缓冲层4,使得第一缓冲层4也覆盖柔性衬底2靠近周边区b的侧面,进一步提高了对水汽的阻挡作用,避免了柔性衬底2的侧面接触到环境中的水汽,从而提高了柔性衬底2靠近周边区b的部分与支撑衬底1之间的粘附力,改善了柔性衬底2靠近周边区b的部分与支撑衬底1之间发生的鼓胀和脱离问题,进而提高了该驱动基板的可靠性。

112.第二缓冲层3的材料可以为氮化硅(sinx),第二缓冲层3的厚度范围可以为

113.在一些实施例中,参考图2a所述,驱动基板的功能区a和周边区b还包括第一钝化层(pvx1)6;第一钝化层6在支撑衬底1上的正投影与第一缓冲层4在支撑衬底1上的正投影交叠。

114.上述第一钝化层6的材料可以为氮化硅(sinx),上述第一钝化层6的厚度范围可以为

115.本技术的实施例提供的驱动基板,通过在第一缓冲层4上再设置第一钝化层6,且第一钝化层6在支撑衬底1上的正投影与第一缓冲层4在支撑衬底1上的正投影交叠,这样,第一钝化层6也覆盖了柔性衬底2靠近周边区b的侧面,从而进一步提高了对水汽的阻挡作用,避免了柔性衬底2的侧面接触到环境中的水汽而产生的鼓胀和脱离问题。

116.在一些实施例中,参考图2a、图3a和图4a所示,驱动基板的功能区a还包括第一有机层7,第一有机层7位于第一钝化层6远离柔性衬底2的一侧,且第一有机层7在支撑衬底1的正投影区域与周边区b互不交叠。

117.在一些实施例中,参考图4a所示,第一有机层7在支撑衬底1上的正投影位于柔性衬底2在支撑衬底1上的正投影以内。

118.在实际应用中,通常,在具有较大面积尺寸的刚性母板衬底上,通过半导体制备工艺制备出多个功能区a,沿切割线对刚性母板衬底及其上的功能区a进行划线(scribe)和切块,使得多个功能区a彼此分开,形成多个驱动基板。图4b示意出了包括两个驱动基板的母板的结构示意图,从图4b所绘制的切割线处进行切割,可以得到两个如图4a所示的驱动基板。

119.这样,在制备驱动基板的过程中,由驱动基板的母板切割得到驱动基板时,第一有机层7靠近周边区b的侧面距离驱动基板边缘之间的距离至少大于柔性衬底2靠近周边区b的侧面到切割线的距离,从而避免了切割产生的热量对第一有机层7的影响,另外,也降低了切割工艺的难度。

120.在一些实施例中,参考图3a所示,第一有机层7覆盖柔性衬底2远离支撑衬底1的表面以及柔性衬底2靠近周边区b的侧面。

121.在一些实施例中,第一有机层7靠近周边区b的侧面沿第一方向到驱动基板的边缘之间的距离h1在5-10um之间取值;其中,第一方向为柔性衬底2靠近周边区b的侧面指向第一有机层7靠近周边区b的侧面的方向。

122.本技术的实施例提供的驱动基板,第一有机层7覆盖柔性衬底2靠近周边区b的侧面,一方面,第一有机层7对柔性衬底2靠近周边区b的侧面起到保护作用;另一方面,由于第一有机层7采用有机材料制作,有机材料的流平性使得第一有机层7靠近周边区b的侧面形成较缓的坡度角(例如50

°±

10

°

),进而后续再在第一有机层7上形成如图3a所示的第二钝化层8和第三钝化层10时,第二钝化层8和第三钝化层10在侧面位置的沉积覆盖性较好,避免了成膜工艺不稳定造成的第二钝化层8和第三钝化层10在第一有机层7靠近周边区b的侧面位置发生断裂的问题。

123.进一步的,参考图3a所示,第一有机层7靠近周边区b的侧面沿第一方向到驱动基板的边缘之间的距离h1在5-10um范围内取值,使得在在制备驱动基板的过程中,对母板进行切割得到驱动基板时,第一有机层7距离切割线(即周边区b的外轮廓)较远,从而避免了切割产生的热量对第一有机层7的影响,另外,也降低了切割工艺的难度。图3b示出了一种制作如图3a所示的驱动基板的母板的部分结构,从图3b中的切割线处进行切割,可以得到两个如图3a所示的驱动基板。

124.在一些实施例中,参考图2a所示,驱动基板的功能区a和周边区b还包括第一有机层7,第一有机层7在支撑衬底1上的正投影覆盖柔性衬底2在支撑衬底1上的正投影,且还覆盖位于周边区b的第一钝化层6在支撑衬底1上的正投影。

125.本技术的实施例提供的驱动基板,通过形成整层的第一有机层7,即第一有机层7位于功能区a,也位于周边区b,简化了制作工艺,也降低了驱动基板的制作难度。

126.在一些实施例中,结合图4a和图7a所示,功能区a包括器件设置区a1、弯折区a2和绑定区a3,弯折区a2位于器件设置区a1和绑定区a3之间;器件设置区a1、弯折区a2和绑定区a3中均设置有柔性衬底2、第一缓冲层4和第一钝化层6;

127.其中,驱动基板的器件设置区a1、绑定区a3和周边区b还均包括第二钝化层(pvx2)8和第三钝化层(pvx3)10,第二钝化层8位于第一钝化层6远离柔性衬底2的一侧,第三钝化层10在支撑衬底1上的正投影覆盖第二钝化层8在支撑衬底1上的正投影,且第二钝化层8和第三钝化层10在支撑衬底1上的正投影均与弯折区a2的柔性衬底2在支撑衬底1上的正投影互不交叠。需要说明的是,图4a是图7a中沿m1m2方向的截面图。

128.在本技术的实施例提供的驱动基板中,由于第一钝化层6在支撑衬底1上的正投影与第一缓冲层4在支撑衬底1上的正投影交叠,再在第一钝化层6上设置第二钝化层8和第三钝化层10时,位于器件设置区a1、绑定区a3和周边区b的第二钝化层8和第三钝化层10在支撑衬底1上的正投影也分别与第一缓冲层4在在支撑衬底1上的正投影交叠,从而使得第二钝化层8和第三钝化层10也覆盖柔性衬底2靠近周边区b的侧面,这样,进一步提高了对水汽的阻挡作用,避免了柔性衬底2的侧面接触到环境中的水汽而产生的鼓胀和脱离问题。

129.另外,在弯折区a2中并未设置第二钝化层8和第三钝化层10,以降低弯折区a2的整体膜层厚度,降低驱动基板在弯折时的弯折应力。

130.在一些实施例中,参考图4a所示,驱动基板的器件设置区a1、弯折区a2和绑定区a3均包括第二有机层11;器件设置区a1和绑定区a3中的第二有机层11位于第三钝化层10远离

支撑衬底1的一侧,弯折区a2的第二有机层11位于柔性衬底2远离支撑衬底1的一侧;其中,第二有机层11在支撑衬底1上的正投影位于柔性衬底2在支撑衬底1上的正投影以内。

131.图17提供了一幅如图4a所示的驱动基板的柔性衬底2靠近周边区b的侧面位置的扫描电镜数据图,参考图17所示,柔性衬底2位于支撑衬底1之上,柔性衬底2(pi)的厚度为6100nm,柔性衬底2上的膜层依次为第二缓冲层3和第一缓冲层4,其厚度之和x1为660nm,覆盖柔性衬底2靠近周边区b的侧面的膜层为第一缓冲层4,其厚度为401.5nm,位于周边区b的支撑衬底1上的膜层为第一缓冲层4,其厚度x2为405.6nm。经试验测得,直角位置附近的第一缓冲层4的膜层覆盖性可以达到60%以上,并未发生第一缓冲层4的膜层断裂的问题,且其覆盖厚度可达可以满足隔绝水氧的需求,另外,如图4a所示的驱动基板在60℃/90%湿度的条件下,经过1000小时的高温高湿信赖性验证,均未出现柔性衬底2与支撑衬底1之间鼓胀和膜层脱离的问题,符合产品使用需求,品质得以保证。

132.需要说明的是,上述覆盖性的含义为:靠近周边区b的柔性衬底2的侧面上的第一缓冲层4的厚度与位于柔性衬底2远离支撑衬底1的表面上的第一缓冲层4的厚度之间的比值,通过覆盖性这一指标来衡量在有坡度的位置附近(图17中的直角位置附近)的第一缓冲层4的成膜质量。

133.本技术的实施例提供的驱动基板中,通过在第三钝化层10上在设置第二有机层11,可以用作功能区a中的平坦层,起到平坦化和绝缘的作用。另外,使得第二有机层11在支撑衬底1上的正投影位于柔性衬底2在支撑衬底1上的正投影以内,避免了在制作驱动基板时,驱动基板的母板切割得到驱动基板时产生的热量对第二有机层11的影响,也降低了切割时的工艺难度。

134.在实际应用中,参考图4a所示,为了便于制作,将柔性衬底2靠近周边区b的侧面沿平行于支撑衬底1的方向到第二有机层11靠近周边区b的侧面之间的距离h2设置为大于或等于5um。

135.在一些实施例中,参考图2a所示,驱动基板的周边区b还包括第二有机层11,周边区b中的第二有机层11覆盖周边区b中的第三钝化层10。

136.需要说明的是,在切割工艺产生的热量对驱动基板的影响非常小的情况下,(例如:采用产生热影响区尺寸非常小的激光切割工艺,或者采用刀轮切割等其它方式切割时)将第二有机层11整层的设置在驱动基板的功能区a和周边区b中,可以节省去除周边区b的第二有机层11(或者对第二有机层11进行图案化处理)的步骤,缩短制备驱动基板的制作时间,提高生产效率。

137.在一些实施例中,参考图2a所示,柔性衬底2靠近周边区b的侧面沿第二方向到驱动基板的边缘之间的距离h3大于或等于50um,其中,第二方向为柔性衬底2靠近周边区b的侧面指向保护层靠近周边区b的侧面的方向。

138.相关技术中,由驱动基板的母板切割得到驱动基板时,切割产生的热量的热影响区域宽度为50um,为了降低切割产生的热量对柔性衬底2的影响,将柔性衬底2靠近周边区b的侧面沿第二方向到驱动基板的边缘之间的距离h3设置为大于或等于50um,当然,在切割工艺优化的情况下,该距离还可以根据实际的切割工艺而进行优化缩小,具体可以根据实际情况确定。

139.需要说明的是,在由驱动基板的母板切割得到驱动基板时,切割线所在的位置,即

为切割后的驱动基板的边缘位置。上述柔性衬底2靠近周边区b的侧面沿第二方向到驱动基板的边缘之间的距离h3大于或等于50um,可以理解为驱动基板的母板中,柔性衬底2靠近周边区b的侧面沿第二方向到切割线的距离大于或等于50um,也可以理解为柔性衬底2的外轮廓与周边区b的外轮廓之间的距离大于或等于50um。

140.在一些实施例中,参考图4a所示,驱动基板还包括第一导电层和第二导电层,第一导电层位于第一缓冲层4和第一钝化层6之间,第二导电层位于第二钝化层8和第三钝化层10之间;

141.其中,第一导电层位于器件设置区a1、弯折区a2和绑定区a3,第二导电层位于器件设置区a1和绑定区a3。

142.图7b示出了一种包括一个绑定区a3和一个弯折区a2的驱动基板的结构示意图,图7c是与图7b对应的驱动基板的线路图。

143.参考图7c所示,器件设置区a1具有阵列排布的多个像素p、多条扫描线sn、多条数据线dm、多条正极信号线hm和多条参考信号线vm;

144.多个像素中的每一像素p包括:至少三种颜色的子像素和驱动其发光的像素驱动芯片;每一子像素包括至少一个无机发光二极管;像素驱动芯片和与其驱动的每一子像素中的无机发光二极管的正极、该多条数据线中的至少一条数据信号线dm、该多条扫描线中的至少一条扫描线sn以及该多条参考信号线中的至少一条参考信号线vm电连接。

145.像素驱动芯片用于在扫描线sn的控制下,将数据信号线dm的信号分时写入不同颜色的子像素中,其中,参考信号线vm用于向像素驱动芯片提供负极信号,以使像素驱动芯片和无机发光二极管之间形成电流通路。

146.在本技术实施例提供的驱动基板中,无机发光二极管可以为次毫米发光二极管(mini light emitting diode,英文缩写为mini led)或微型发光二极管(micro light emitting diode,英文缩写为micro led),在此不作限定。

147.每一像素行对应连接多条扫描线中的一条扫描线sn,每一像素列对应多条数据线中的一条数据信号线dm、多条参考信号线中的一条参考信号线vm和多条正极信号线中的两条正极信号线hm1和hm2;

148.该两条正极信号线hm1和hm2中的其中一条正极信号线hm1与第一颜色子像素(r)中的无机发光二极管的正极电连接,另一条正极信号线hm2与第三颜色子像素(g)和第二颜色子像素(b)中的无机发光二极管的正极电连接。这样,可以使第三颜色子像素(g)和第二颜色子像素(b)中的无机发光二极管的正极收到的信号相同,而第一颜色子像素(r)中的无机发光二极管的正极收到的信号相对于其他两个颜色的子像素收到的信号幅值较大,从而能够避免三种颜色的子像素的正极均接收三个颜色子像素中需要信号幅值最大者的信号,从而可以降低功耗。

149.器件设置区a1还包括与多条扫描线中的每一条扫描线sn一一对应连接的扫描信号走线cn,通过扫描信号走线cn向对应的扫描线sn提供扫描信号,从而可以将用于提供扫描信号的信号源设置在扫描信号走线cn的两端,避免在扫描线sn两端设置用于提供扫描信号的芯片。

150.当器件设置区a1中像素行的个数n和像素列的个数m相同时,即n=m时;每一像素列的一侧对应设置一条扫描信号走线cn,且相邻两列像素列之间仅设置一条扫描信号走线

cn。

151.当器件设置区a1中像素行的个数n大于像素列的个数m时,即n》m时;

152.至少一个像素列的两侧分别至少设置一条扫描信号走线cn;至少部分相邻两列像素列之间均设置有至少一条扫描信号走线cn。

153.在具体实施时,第一颜色、第二颜色和第三颜色可以分别为红色、蓝色和绿色中的一种,例如第一颜色为红色,第二颜色为蓝色、第三颜色为绿色,在此不作限定。

154.需要说明的是,扫描线sn同层设置于第一导电层;扫描信号走线cn、数据信号线dm、参考信号线vm和正极信号线hm1和hm2同层设置于第二导电层。

155.绑定区a3的多个绑定电极94根据所接收和传递的信号类型可以分为不同的组,被分到同一组的绑定电极可以与一个电路板相连接,具体地,与电路板上的金手指结构对应连接。以图7c为例,绑定电极94被分为第一绑定电极组300-1,第二绑定电极组300-2,第三绑定电极组300-3,即需要三个电路板与驱动基板相连接。

156.扫描信号走线cn和数据信号线dm依次通过位于弯折区a2和绑定区a3的走线与第二绑定电极组300-2连接,并通过第二绑定电极组300-2与第一电路板绑定连接;参考信号线vm和正极信号线hm依次通过位于弯折区a2和绑定区a3的走线与第一绑定电极组300-1和第三绑定电极组300-3连接,并通过第一绑定电极组300-1和第三绑定电极组300-3分别与两个第二电路板绑定连接。

157.在具体实施时,在本技术实施例提供的驱动基板中,绑定区a3可以仅设置有一个第一电路板和一个第二电路板,这样可以减少电路板的数量。

158.第一导电层中通常用于布置各种信号线,例如公共电压线gnd、驱动电压线vled、源电源线pwr、地址线di等。

159.第二导电层通常用于设置与发光器件连接的端子(焊盘)以及连接引线等。

160.示例性的,参考图6所示,第一导电层中包括第一引线51和第二引线52,第二导电层包括表面裸露的第一端子91、第二端子92、绑定端子94,以及表面被第二有机层11覆盖的第三引线93。第一端子91和第二端子92用于与发光器件绑定连接,绑定端子94用于与电路板绑定连接。其中,第一引线51位于器件设置区a1,第二引线52位于弯折区a2,且第二引线52的两端从弯折区a2分别延伸至器件设置区a1和绑定区a3;第一端子91、第二端子92和第三引线93位于器件设置区a1,绑定端子94位于绑定区a3,第一引线51和第一端子91电连接,第二引线52分别与第三引线93和绑定端子94电连接。

161.在一些实施例中,第一导电层的厚度约为1.5μm-7μm,其材料可以包括铜,例如可以通过溅射的方式形成例如monb/cu/monb的叠层结构,其中,靠近衬底1的一侧材料为monb,厚度大约在左右,主要用于提高膜层间的粘附力,叠层结构的中间层材料为cu,为电信号传递通道的优选材料,远离衬底1一侧的材料为monb,厚度大约在左右,可以用于保护中间层,防止电阻率低的中间层表面暴露发生氧化。由于单次溅射的厚度一般不超过1μm,因此在制作超过1μm的第一导电层时,需要多次溅射来形成。此外,第一导电层还可以通过电镀的方式形成,具体地,可以先利用moniti形成种子层,以提高后续电镀工艺中金属晶粒的成核密度,之后再通过电镀制作电阻率低的铜,之后再制作防氧化层,材料可以为moniti。

162.在一些实施例中,第二导电层的膜层厚度大约在左右。其中,第二导电层中的焊盘(或端子)用于绑定各种电气元件,例如可以包括位于器件设置区a1的用于安装次毫米发光二极管芯片的第一端子91和第二端子92,和/或,用于安装功能元件例如微型集成电路芯片或者传感器的焊盘(或端子),以及位于绑定区a3的用于与电路板连接的绑定端子94。

163.焊盘(或端子)远离衬底1一侧的表面在未与电子元件连接之前需要部分暴露,为了防止从基板制程到将电子元件设置在基板上的制程过程中,焊盘暴露在空气中可能会产生氧化的问题,可以只在焊盘暴露的表面区域设置防氧化材料层,即焊盘区域的表面会比连接引线(例如第三引线93)所在区域多出一层结构;或者将第二导电层整体设置为至少两层结构的叠层结构,其远离衬底1的膜层材料为防氧化的金属或者合金材料,具体地可以由例如monb/cu/cuni的叠层结构构成,叠层中的底层材料monb主要用于提高粘附力,叠层中的中间层cu由于电阻率低主要用于传递电信号,叠层中的顶层cuni既可以防止中间层氧化,又可以保证与电子元件连接的牢固性。

164.结合图6和图7c所示,第一引线51与扫描线sn连接,第一引线51还通过第一端子91与像素驱动芯片的正极连接;第二端子92分别与参考信号线vm和像素驱动芯片的负极连接,像素驱动芯片和无机发光二极管连接,从而形成驱动像素驱动芯片和无机发光二极管的电流。

165.另外,通过部分第三引线93、部分第二引线52以及部分绑定端子94,将位于器件设置区a1中的扫描信号走线cn和数据信号线dm与第一电路板连接;通过另一部分第三引线93、另一部分第二引线52以及另一部分绑定端子94,将位于器件设置区a1中的参考信号线vm和正极信号线hm与两个第二电路板连接。

166.在一些实施例中,上述驱动基板的结构还可以如图6所示,将缓冲层46设置在第一导电层上,且该缓冲层46的厚度为如图5所示的驱动基板中的第一缓冲层4和第一钝化层6的厚度之和。

167.在一些实施例中,参考图4c所示,功能区a包括器件设置区a1、弯折区a2和绑定区a3,弯折区a2位于器件设置区a1和绑定区a3之间;支撑衬底1位于器件设置区a1和绑定区a3,弯折区a2的驱动基板被配置为能沿弯折轴弯折。

168.在实际应用中,在上述驱动基板进行弯折之前,要去除弯折区a2中的支撑衬底1,以形成如图4c所示的驱动基板的结构,然后再弯折区进行弯折。需要说明的是,上述弯折轴并不是驱动基板中存在的实际结构,只是为了说明驱动基板的弯折过程提出的概念。

169.在一些实施例中,参考图4c所示,在弯折区a2处于非弯折状态下,器件设置区a1的支撑衬底1远离柔性衬底2的表面与绑定区a3的支撑衬底1远离柔性衬底2的表面位于同一平面内;

170.在弯折区a2处于弯折状态下,器件设置区a1的支撑衬底1远离柔性衬底2的表面与绑定区a3的支撑衬底1远离柔性衬底2的表面固定在一起。

171.图7a中示出了一种驱动基板的俯视结构示意图,图8和图9分别是图7a所示的驱动基板弯折之后的正面(显示面)和背面(背离显示面的表面)的俯视结构示意图。参考图7a所示,该驱动基板包括功能区a和围绕功能区a的周边区b,其中,功能区a中包括一个器件设置区a1、两个绑定区a3和两个弯折区a2,周边区b中还包括一个能够弯折的周边子区b1,该周

边子区b1位于弯折区a2的延伸位置处;绑定区a3中还包括用于进行电路板绑定的绑定端子组300(即如图4c中第二有机层11暴露出绑定端子94的位置处)。

172.在实际应用中,上述驱动基板还可以包括如图7b所示的一个绑定区a3和一个弯折区a2;或者,还可以包括三个或四个绑定区a3,具体可以根据实际情况确定,这里不做限制。结合图8和图9所示,在去除弯折区a2中的支撑衬底1之后,驱动基板可以按照如图8所示的方式进行弯折,以将绑定区a3和部分弯折区a2弯折并固定至驱动基板的背面,从而缩小了驱动基板制备的发光装置的边框宽度,进而可以用于制作窄拼缝的拼接发光装置。

173.本技术的实施例还提供了一种发光装置,参考图10所示,包括:发光器件80、电路板72以及如上所述的驱动基板;其中,驱动基板分别与发光器件80和电路板72电连接。

174.上述发光器件包括像素驱动芯片和无机发光二极管(801为像素驱动芯片和无机发光二极管),上述无机发光二极管可以为微led,例如:mini led或micro led。上述电路板可以为柔性电路板(fpc)或印刷电路板(pcb)或可编程逻辑阵列(fpga)等。

175.具体的,发光器件80的两个引脚802分别与器件设置区a1的第一端子91和第二端子92通过焊接材料t(例如焊锡)电连接,电路板72与绑定区a3的绑定端子94通过异方性导电胶71电连接。发光器件80上还设置有保护结构901,保护结构901可以采用透明树脂材料或有色树脂材料,以不影响发光器件80的出光颜色为准;以及位于相邻两个发光器件80之间的防串扰结构902,防串扰结构902的材料可以为深色树脂,从而能够避免相邻两个发光器件发出的光线相互干扰,同时吸收外界环境光,从而避免环境光入射到金属膜层产生反射而导致的对比度下降等问题。

176.在实际应用中,根据发光器件设置种类的不同,上述发光装置可以用作背光装置,或者,也可以用作显示装置。具体的,若发光装置中的多个发光器件均为发蓝光的发光器件,则上述发光装置可以用作背光装置;若发光装置中的多个发光器件同时包括发红光、发绿光和发蓝光的三种发光器件,则上述发光装置可以用作显示装置。

177.本技术的实施例提供的发光装置,由于发光装置中的保护层覆盖柔性衬底远离支撑衬底的表面以及柔性衬底靠近周边区的侧面,避免了柔性衬底的侧面接触到环境中的水汽,从而提高了靠近周边区的部分柔性衬底与支撑衬底之间的粘附力,改善了靠近周边区的部分柔性衬底的鼓胀和脱离问题,进而提高了由该驱动基板制备的显示产品的可靠性。

178.本技术的实施例还提供了一种驱动基板的制备方法,参考图11所示,该方法包括:

179.s901、提供如图11a中所示的刚性母板衬底100;刚性母板衬底100划分为至少两个功能区a和围绕各功能区a的切割区;

180.s902、在功能区a形成柔性衬底2;

181.s903、形成至少一层保护层;保护层至少位于各功能区a,且保护层覆盖柔性衬底2远离刚性母板衬底100的表面以及柔性衬底2靠近切割区的侧面;

182.s904、沿切割线切割,得到至少一个驱动基板;其中,切割线位于切割区。

183.需要说明的是,在对刚性母板衬底进行切割之前,除功能区a之外的区域都为切割区,在进行切割之后,部分切割区被切除掉,部分切割区保留在功能区a的周围,作为驱动基板的周边区b。

184.本技术的实施例提供了一种驱动基板的制备方法,采用该方法制备的驱动基板,由于保护层覆盖柔性衬底2远离支撑衬底1的表面以及柔性衬底2靠近周边区b的侧面,避免

了柔性衬底2的侧面接触到环境中的水汽,从而提高了靠近周边区b的部分柔性衬底2与支撑衬底1之间的粘附力,改善了靠近周边区b的部分柔性衬底2的鼓胀和脱离问题,进而提高了由该驱动基板制备的显示产品的可靠性。

185.在一些实施例中,功能区b的驱动基板还包括第二缓冲层4;该方法还包括:

186.s9020、同时形成柔性衬底2和第二缓冲层3;第二缓冲层3位于柔性衬底2与保护层之间,第二缓冲层3在支撑衬底1上的正投影与柔性衬底2在支撑衬底1上的正投影重叠。

187.进一步的,s9020、同时形成柔性衬底2和第二缓冲层3的步骤包括:

188.s9021、参考图11a所示,在刚性母板衬底100上形成柔性薄膜201;柔性薄膜201位于功能区a和切割区;

189.s9022、在柔性薄膜201上形成第二缓冲薄膜202;第二缓冲薄膜202覆盖柔性薄膜201;

190.s9023、同时对第二缓冲薄膜202和柔性薄膜201进行图案化处理,得到柔性衬底2和第二缓冲层3。

191.相关技术中,对柔性衬底进行图案化处理的方式有三种,具体如下:

192.第一种,采用激光切割并挖除的方式去除切割区中的柔性衬底;然而,由于柔性衬底(pi)是有机物,激光可能会对柔性衬底造成烧蚀,这对激光的切割工艺条件要求非常苛刻,采用该方法制备的驱动基板的产品良率较低。

193.第二种,采用干法蚀刻工艺去除切割区中的柔性衬底;由于柔性衬底的厚度通常大于3um,在采用干法蚀刻工艺去除周边区b中的柔性衬底时,由于需要厚度超过柔性衬底厚度的光阻材料层作为掩膜版(例如,5um柔性衬底需要7um的光阻材料层),否则会有刻蚀不均导致的mura,严重影响产品质量,且这对刻蚀工艺条件要求也非常高。

194.第三种,采用刀轮切割并去除切割区中的柔性衬底;然而,刀轮的刀头容易与柔性衬底发生粘连,造成切割不均匀,使得切割区的柔性衬底去除不彻底,存在残留问题。

195.然而,采用本技术的上述方法,通过在柔性薄膜201上形成第二缓冲薄膜202,然后在第二缓冲薄膜202上形成较薄的图案化的pr胶,以图案化的pr胶为掩膜版,同时刻蚀第二缓冲薄膜202和柔性薄膜201,同时,第二缓冲薄膜202作为辅助的硬掩膜版(hard mask),辅助对柔性薄膜201进行刻蚀,由于第二缓冲薄膜202采用无机材料制作,在干法刻蚀过程中,气体对有机材料和无机材料的刻蚀速率不同,可以形成较薄的pr胶,降低制备工艺难度,进而同时形成如图12b中所示的制备驱动基板的中间结构。采用本技术上述制备方法形成的柔性衬底2,其制备过程简单,制备工艺难度低,且产品的良率高。

196.上述刻蚀过程采用的是icp(inductively coupled plasma)刻蚀技术,并在氧气和等离子体处理的条件下进行刻蚀,刻蚀后可以得到坡度角为90

°

的柔性衬底2。

197.在一些实施例中,保护层包括第一缓冲层4,s903、形成至少一层保护层的步骤包括:

198.s9031、形成第一缓冲层4;第一缓冲层4至少位于功能区a,第一缓冲层a覆盖柔性衬底2远离支撑衬底1的表面以及柔性衬底2靠近切割区的侧面。

199.其中,上述第一缓冲层4可以仅位于功能区a中;或者,上述第一缓冲层4可以位于功能区a中,覆盖柔性衬底2远离支撑衬底1的表面以及柔性衬底2靠近切割区的侧面,也可以位于切割区中,并覆盖切割区中的支撑衬底1。

200.本技术提供的制备方法制备的驱动基板中,通过设置第一缓冲层4覆盖柔性衬底2远离支撑衬底1的表面以及柔性衬底2靠近周边区b的侧面,避免了柔性衬底2的侧面接触到环境中的水汽,从而提高了柔性衬底2靠近周边区b的部分与支撑衬底1之间的粘附力,改善了柔性衬底2靠近周边区b的部分与支撑衬底1之间发生的鼓胀和脱离问题,进而提高了由该驱动基板制备的显示产品的可靠性。

201.在一些实施例中,在s9031、形成第一缓冲层4的步骤之后,且在s904、沿切割线切割,得到至少一个驱动基板的步骤之前,该方法还包括:

202.s905、参考图14a所示,形成第一导电层;第一导电层位于第一缓冲层4远离支撑衬底1的一侧,且第一导电层位于器件设置区a1、弯折区a2和绑定区a3;

203.其中,第一导电层包括第一引线51和第二引线52;其中,第一引线51位于器件设置区a1,第二引线52位于弯折区a2,且第二引线52的两端从弯折区a2分别延伸至器件设置区a1和绑定区a3。

204.s905、在第一导电层上形成第一钝化层6;第一钝化层6位于器件设置区a1、弯折区a2、绑定区a3和切割区;

205.其中,第一钝化层6在支撑衬底1上的正投影与第一缓冲层4在支撑衬底1上的正投影交叠,这样,第一钝化层6也覆盖了柔性衬底2靠近周边区b的侧面,从而进一步提高了对水汽的阻挡作用,避免了柔性衬底2的侧面接触到环境中的水汽而产生的鼓胀和脱离问题。

206.s907、在第一钝化层6上形成第一有机层7;

207.第一有机层7上具有沿垂直于刚性母板衬底100方向上的第一过孔、第二过孔和第三过孔,第一过孔暴露出第一引线51的部分区域,第二过孔暴露出位于器件设置区a1的第二引线52的部分区域,第三过孔暴露出位于绑定区a3的第二引线52的部分区域。

208.其中,第一有机层7在沿垂直于柔性衬底2的方向上与切割区的刚性母板衬底100互不交叠;这样,在在制备驱动基板的过程中,由刚性母板衬底100切割得到驱动基板时,第一有机层7距离切割线较远,从而避免了切割产生的热量对第一有机层7的影响,另外,也降低了切割工艺的难度。

209.在一些实施例中,s907、在第一钝化层6上形成第一有机层7的步骤包括:

210.s9071、在第一钝化层7上形成第一有机薄膜;

211.s9072、对第一有机薄膜进行图案化处理,得到第一有机层7;其中,第一有机层7在刚性母板衬底100上的正投影位于柔性衬底2在刚性母板衬底100上的正投影以内,或,第一有机层7覆盖柔性衬底2远离刚性母板衬底100的表面以及柔性衬底2靠近周边区b的侧面。

212.在一些实施例中,s907、在第一钝化层6上形成第一有机层7的步骤之后,且s904、在沿切割线切割,得到至少一个驱动基板的步骤之前,方法还包括:

213.s908、在第一有机层7上形成第二钝化层8;

214.s909、在第二钝化层8上形成第二导电层;第二导电层位于器件设置区a1和绑定区a3;

215.s910、在第二导电层上形成第三钝化层10;第二钝化层8和第三钝化层10均位于器件设置区a1、绑定区a3和切割区;

216.s911、在第三钝化层8上形成第二有机层11;第二有机层11在刚性母板衬底100上的正投影至少与柔性衬底2在刚性母板衬底100上的正投影交叠。

217.第二导电层包括第一端子91、第二端子92、第三引线93和绑定端子94,其中,第一端子91、第二端子92和第三引线93位于器件设置区a1,绑定端子94位于绑定区a3,第一引线51通过第一过孔和第一端子91电连接,第二引线52通过第二过孔与第三引线93、通过第三过孔与绑定端子94电连接。

218.第二有机层11包括沿垂直于刚性母板衬底100方向上的第四过孔、第五过孔和第六过孔,其中,第四过孔暴露出第一端子91的部分区域,第五过孔暴露出第二端子92的部分区域,第六过孔暴露出第三引线93的部分区域,第七过孔暴露出绑定端子94的部分区域。在本技术的实施例提供的驱动基板中,由于第一钝化层6与第一缓冲层4在沿垂直于支撑衬底1的方向上交叠,再在第一钝化层6上设置第二钝化层8和第三钝化层10时,位于器件设置区a1、绑定区a3和周边区b的第二钝化层8和第三钝化层10也与第一缓冲层4在沿垂直于支撑衬底1的方向上交叠,从而使得第二钝化层8和第三钝化层10也覆盖柔性衬底2靠近周边区b的侧面,这样,进一步提高了对水汽的阻挡作用。

219.下面以图4a所示的结构为例,具体说明该驱动基板的制备方法,如下:

220.s1、参考图11a所示,提供刚性母板衬底100;

221.s2、在刚性母板衬底100上形成第一柔性薄膜201;

222.s3、在柔性薄膜201上形成第二缓冲薄膜202;

223.s4、同时对第二缓冲薄膜202和柔性薄膜201进行图案化处理,得到如图12a或图12b中的柔性衬底2和第二缓冲层3。

224.需要说明的是,图12a是由图12b中的结构切割得到的,本技术的实施例中提供的制备方法,是通过先在刚性母板衬底100上形成各个膜层结构,然后在进行切割得到驱动基板的,在刚性母板衬底100上形成各个膜层的过程和在驱动基板上形成各个膜层的过程是类似的,故这里不做特别说明。在实际应用中,通常也是先在刚性母板衬底100上形成各个膜层,待各膜层结构制备完成后,再进行切割得到至少一个驱动基板。

225.s5、参考图13a或图13b,在第二缓冲层3上形成第一缓冲层4;图13a是由图13b中的结构切割得到的,图13a和图13b的关系与图12a和图12b的关系类似,这里不再赘述。

226.s6、在第一缓冲层4上形成如图14a所示的第一引线51和第二引线52;其中,图14a是由图14b中的结构切割得到的;

227.s7、在第一引线51和第二引线52上形成第一钝化层6;

228.s8、在第一钝化层6上形成如图15a所示的第一有机层7;

229.s9、在第一有机层7上形成如图15a所示的第二钝化层8;其中,图15a是由图15b中的结构切割得到的;

230.s10、在第二钝化层8上形成如图16a所示的第一端子91、第二端子92、第三引线93和绑定端子94;

231.其中,第一端子91、第二端子92和第三引线93位于器件设置区a1,绑定端子94位于绑定区a3,第一引线51和第一端子91电连接,第二引线52分别与第三引线93和绑定端子94电连接。

232.s11、在第一端子91、第二端子92、第三引线93和绑定端子94上形成第三钝化层10;其中,图16a是由图16b中的结构切割得到的。

233.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何

熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1