显示模组和显示装置的制作方法

1.本发明涉及显示技术领域,更具体地,涉及一种显示模组和显示装置。

背景技术:

2.现有显示技术中,有机发光二极管(organic light-emitting diode,oled)显示器具有轻薄、主动发光、响应速度快、可视角大、色域宽、亮度高、功耗低及可制备柔性屏等诸多优异特性,引起了科研界和产业界极大的兴趣,逐渐成为继液晶显示器(liquid crystal displays,lcd)后的第三代显示技术。oled是指利用有机半导体材料和发光材料在电场驱动下,通过载流子注入和复合导致发光的二极管。随着oled显示技术的快速发展,推动曲面和柔性显示产品迅速进入市场,相关领域技术更新也是日新月异。近年来通过在诸如塑料的柔性材料的柔性基板上形成显示面板、配线等来制造使得在弯曲条件下可以显示图像的柔性显示装置已经成为下一代显示装置的焦点。

3.随着全面屏手机越来越受到消费者青睐,市场对于显示模组的屏占比要求也越来越高,柔性显示屏的边框也要求越来越窄。柔性显示屏的窄边框方案的实现,主要是依靠绑定区域进行弯折,以使得驱动芯片弯折到显示模组的背面,通过来固定弯折形态的胶带实现固定。但是为实现超窄边框或超薄模组,柔性模组的弯折半径越做越小,需要设置固定弯折形态的胶带变薄,但是固定弯折形态的胶带厚度偏薄又会容易导致其粘附性不足,出现剥离或脱离(peeling)的问题,影响绑定区域弯折的可靠度,影响产品质量和可靠性。

4.因此,提供一种可以实现柔性显示模组窄边框的同时,还可以解决因固定弯折形态的胶带粘性不足造成的peeling问题的显示模组和显示装置,是本领域技术人员亟待解决的技术问题。

技术实现要素:

5.有鉴于此,本发明提供了一种显示模组和显示装置,以解决现有技术中为了实现超窄边框容易造成产品质量和可靠性不足的问题。

6.本发明提供了一种显示模组,包括:显示面板,显示面板包括显示区和位于显示区一侧的弯折区,显示面板包括绑定部,绑定部位于弯折区远离显示区的一侧,绑定部朝背离显示模组出光面的一侧弯折;绑定部连接有驱动芯片,在垂直于显示模组出光面的方向上,驱动芯片位于绑定部背离显示模组出光面的一侧;缓冲散热层,缓冲散热层在显示模组出光面的正投影位于显示区;缓冲散热层位于显示区的显示面板背离显示模组出光面的一侧;第一背板,第一背板在显示模组出光面的正投影位于显示区;第一背板位于绑定部朝向显示模组出光面的一侧;第一背板和缓冲散热层之间包括第一胶带,第一胶带朝向缓冲散热层的一侧与缓冲散热层贴合固定,第一胶带朝向第一背板的一侧与第一背板贴合固定;在垂直于显示模组出光面的方向上,缓冲散热层朝向第一胶带的一侧包括凹槽,第一胶带嵌合于凹槽内;缓冲散热层朝向第一胶带的一侧至少包括金属层,金属层在显示模组出光面的正投影至少与第一胶带在显示模组出光面的正投影交叠。

7.基于同一发明构思,本发明还公开了一种显示装置,该显示装置包括上述显示模组。

8.与现有技术相比,本发明提供的显示模组和显示装置,至少实现了如下的有益效果:

9.本发明提供的显示模组包括显示面板,显示面板包括绑定部,绑定部可以朝背离显示模组出光面的一侧弯折,使得弯折后的绑定部位于背离显示模组出光面的一侧,进而可以通过将驱动芯片弯折至显示模组出光面的背面实现显示模组的窄边框。显示模组的第一背板和缓冲散热层之间包括第一胶带,第一胶带可以使得绑定部的显示面板弯折后与显示模组出光面背部的缓冲散热层固定,实现显示模组的弯折形态。本发明设置在垂直于显示模组出光面的方向上,缓冲散热层朝向第一胶带的一侧包括凹槽,第一胶带嵌合于凹槽内,通过减小第一胶带在显示模组出光面正投影范围内的缓冲散热层的厚度,使得缓冲散热层朝向第一胶带的一侧包括凹槽,凹槽即为缓冲散热层较薄的区域,并且在该较薄区域内第一胶带嵌合于凹槽内,实现第一胶带将缓冲散热层和第一背板的固定贴合,有利于减薄第一胶带在显示模组出光面正投影范围内的第一背板和第二背板之间的膜层厚度,进而可以减小弯折半径的同时,还可以保证第一胶带具有足够厚度,避免第一胶带过薄造成粘性不足,进而可以避免弯折后的显示模组出现剥离或脱离的问题,有利于提升整个显示模组的弯折可靠性和稳固性。并且本发明还设置金属层在显示模组出光面的正投影至少与第一胶带在显示模组出光面的正投影交叠,即缓冲散热层位于整个显示区范围内的同时,还设置至少缓冲散热层中的金属层位于第一胶带所在的范围内,有利于保证金属层在第一胶带位置处的屏蔽效果,避免缓冲散热层在凹槽的减薄影响显示模组的防静电功能。

10.当然,实施本发明的任一产品不必特定需要同时达到以上所述的所有技术效果。

11.通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

12.被结合在说明书中并构成说明书的一部分的附图示出了本发明的实施例,并且连同其说明一起用于解释本发明的原理。

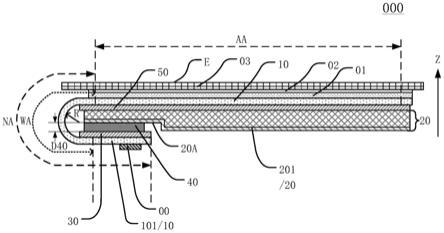

13.图1是本发明实施例提供的显示模组的结构示意图;

14.图2是图1的显示模组弯折前的结构示意图;

15.图3是本发明实施例提供的显示模组的另一种结构示意图;

16.图4是本发明实施例提供的显示模组的另一种结构示意图;

17.图5是本发明实施例提供的显示模组的另一种结构示意图;

18.图6是本发明实施例提供的显示模组的另一种结构示意图;

19.图7是本发明实施例提供的显示模组的另一种结构示意图;

20.图8是本发明实施例提供的显示模组的另一种结构示意图;

21.图9是本发明实施例提供的显示模组的另一种结构示意图;

22.图10是本发明实施例提供的显示模组的另一种结构示意图;

23.图11是本发明实施例提供的显示模组的另一种结构示意图;

24.图12是本发明实施例提供的显示模组的另一种结构示意图;

25.图13是本发明实施例提供的显示模组的另一种结构示意图;

26.图14是本发明实施例提供的显示装置的平面结构示意图。

具体实施方式

27.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

28.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

29.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

30.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

31.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

32.请结合参考图1和图2,图1是本发明实施例提供的显示模组的结构示意图,图2是图1的显示模组弯折前的结构示意图,本实施例提供的一种显示模组000,包括:显示面板10,显示面板10包括显示区aa和位于显示区aa一侧的弯折区wa,显示面板10包括绑定部101,绑定部101位于弯折区wa远离显示区aa的一侧,绑定部101朝背离显示模组000出光面e的一侧弯折;绑定部101连接有驱动芯片00,在垂直于显示模组000出光面e的方向z上,驱动芯片00位于绑定部101背离显示模组000出光面e的一侧;

33.缓冲散热层20,缓冲散热层20在显示模组000出光面e的正投影位于显示区aa;缓冲散热层20位于显示区aa的显示面板10背离显示模组000出光面e的一侧;

34.第一背板30,第一背板30在显示模组000出光面e的正投影位于显示区aa;第一背板30位于绑定部101朝向显示模组000出光面e的一侧;

35.第一背板30和缓冲散热层20之间包括第一胶带40,第一胶带40朝向缓冲散热层20的一侧与缓冲散热层20贴合固定,第一胶带40朝向第一背板30的一侧与第一背板30贴合固定;

36.在垂直于显示模组000出光面e的方向z上,缓冲散热层20朝向第一胶带40的一侧包括凹槽20a,第一胶带40嵌合于凹槽20a内;

37.缓冲散热层20朝向第一胶带40的一侧至少包括金属层201,金属层201在显示模组000出光面e的正投影至少与第一胶带40在显示模组000出光面e的正投影交叠。

38.具体而言,本实施例提供的显示模组000包括显示面板10,可选的,显示面板10可以为柔性显示面板,显示面板10可以为柔性的有机发光二极管显示面板,显示面板10包括显示区aa和位于显示区aa一侧的弯折区wa,可选的,弯折区wa可以位于显示面板10的非显示区na范围内,显示面板10的非显示区na至少部分围绕显示区aa设置。本实施例的显示面板10包括绑定部101,绑定部101位于弯折区wa远离显示区aa的一侧,可以理解的是,本实施例的显示面板10为柔性显示面板,绑定部101位于弯折区wa远离显示区aa的一侧可以理解为,在显示面板10展平时,如图2所示,在平行于显示面板10所在平面的方向x上,绑定部101

位于弯折区wa远离显示区aa的一侧,绑定部101也位于非显示区na范围内。本实施例中显示面板10包括的绑定部101可以用于设置多个导电焊盘,通过多个导电焊盘绑定驱动芯片00,即绑定部101与驱动芯片00电连接,实现驱动信号的传输。可选的,本实施例的显示面板10的显示区aa可以包括多条信号线(如扫描线或者数据线等),驱动芯片00用于通过绑定在显示面板10的绑定部101实现与显示区aa内的信号线的电连接,进而为显示面板10实现显示功能提供驱动信号,本实施例对于驱动芯片00与显示区aa内的信号线的电连接的方式不作赘述,具体可参考相关技术中显示面板的结构进行理解。本实施例的绑定部101可以朝背离显示模组000出光面e的一侧弯折,使得弯折后的绑定部101位于背离显示模组000出光面e的一侧,此时在垂直于显示模组000出光面e的方向z上,驱动芯片00位于绑定部101背离显示模组000出光面e的一侧,进而可以通过将驱动芯片00弯折至显示模组000出光面e的背面实现显示模组000的窄边框。

39.本实施例的显示模组000还包括缓冲散热层20,缓冲散热层20在显示模组000出光面e的正投影位于显示区aa,且在垂直于显示模组000出光面e的方向z上,缓冲散热层20位于显示区aa范围内的显示面板10背离显示模组000出光面e的一侧,缓冲散热层20可以用于起到缓冲作用保护显示面板10的同时,还可以起到为显示面板10散热的效果,进而有利于提升显示模组000的使用寿命。可以理解的是,本实施例对于缓冲散热层20的具体结构不作限定,缓冲散热层20可以包括多个不同材料的膜层复合形成,或者缓冲散热层20可以包括多个不同材料的膜层堆叠形成,仅需满足缓冲散热层20中包括弹性材料的缓冲层和具有散热效果的金属层即可,本实施例在此不作限定,具体实施时,可根据实际需求设置缓冲散热层20的膜层结构。可选的,本实施例的缓冲散热层20朝向第一胶带40的一侧至少包括金属层201,金属层201不仅可以起到散热效果,保证显示面板10的正常使用,金属层201还可以起到传导和屏蔽静电的效果。可选的,金属层201可以为自粘铜箔、双导铜箔、单导铜箔等具有优良的导通性的铜箔,是可以进行散热,还可以起到电磁屏蔽和静电释放的作用的金属材料,本实施例对于缓冲散热层20中的金属层201的制作材料不作限定。

40.本实施例的显示模组000还包括第一背板30,第一背板30在显示模组000出光面e的正投影位于显示区aa,且在垂直于显示模组000出光面e的方向z上,第一背板30位于绑定部101朝向显示模组000出光面e的一侧,可选的,第一背板30可以为刚性材料制作,用于支撑整个显示面板10。本实施例的显示模组000在制作时,弯折区wa的显示面板10在未弯折之前,显示面板10背离显示模组000出光面e的一侧可以包括整面的支撑背板,后续制程中,为了实现弯折区wa的显示面板10的弯折,可以将部分弯折区wa的整面的支撑背板去除一部分,减小弯折区wa的模组厚度,进而在弯折时便于减小弯折应力,实现更好的弯折,因此,本实施例的显示模组000中,在缓冲散热层20和显示区aa的显示面板10之间还可以包括第二背板50,该第二背板50和第一背板30在前期显示模组000的支撑过程中为同一整面支撑背板上的结构(图中以相同填充图案示意),仅是在后续制程中去除了弯折区wa的部分结构后,各自形成了本实施例的第一背板30和第二背板50,其中第二背板50和第一背板30可以共同起到支撑显示面板10的作用。

41.本实施例的第一背板30和缓冲散热层20之间包括第一胶带40,第一胶带40朝向缓冲散热层20的一侧与缓冲散热层20贴合固定,第一胶带40朝向第一背板30的一侧与第一背板30贴合固定,第一胶带40可以使得绑定部101的显示面板10弯折后与显示模组000出光面

e背部的缓冲散热层20固定,实现显示模组000的弯折形态。可选的,本实施例的第一胶带40可以为网纹胶带,网纹胶带具有较好的贴合性和排气效果,且具有较好的柔韧性,可以实现固定效果的同时,还可以避免影响显示模组000的柔性设计。

42.本实施例的显示模组000的弯折半径r如图1所示,弯折半径r可以理解为当绑定部101的显示面板10弯折至显示模组000出光面e的背部固定后,弯折区wa的显示面板10形成一个近似半圆的形态,该近似半圆的结构的半径即可以理解为本实施例的弯折半径r。弯折半径r的大小至少由第一胶带40在显示模组000出光面e正投影范围内的第一背板30、第二背板50、第一胶带40、缓冲散热层20的厚度之和决定,而第一背板30、第二背板50的厚度需要保证对显示面板10的支撑效果,因此可以通过改变第一胶带40在显示模组000出光面e正投影范围内的第一胶带40和缓冲散热层20的厚度来实现弯折半径r的减小,以为本实施例的显示模组000实现超窄边框或超薄模组提供有利条件。相关技术中,通过减薄第一胶带40的方式容易造成其粘附性不足,出现剥离或脱离(peeling)的问题,影响绑定区域弯折的可靠度,影响产品质量和可靠性,而在第一胶带40位置处挖空缓冲散热层20的方案,容易使得缓冲散热层20对显示面板10的覆盖面积减少,影响缓冲散热层20中金属层的面积,进而很可以影响对显示面板10的整面屏蔽效果和防静电效果。

43.本实施例设置在垂直于显示模组000出光面e的方向z上,缓冲散热层20朝向第一胶带40的一侧包括凹槽20a,第一胶带40嵌合于凹槽20a内,即通过减小第一胶带40在显示模组000出光面e正投影范围内的缓冲散热层20的厚度,使得缓冲散热层20朝向第一胶带40的一侧包括凹槽20a,凹槽20a即为缓冲散热层20较薄的区域,并且在该较薄区域内第一胶带40嵌合于凹槽20a内,实现第一胶带40将缓冲散热层20和第一背板30的固定贴合,有利于减薄第一胶带40在显示模组000出光面e正投影范围内的第一背板30和第二背板50之间的膜层厚度,进而可以减小弯折半径r的同时,还可以保证第一胶带40具有足够厚度,避免第一胶带40过薄造成粘性不足,进而可以避免弯折后的显示模组000出现剥离或脱离(peeling)的问题,有利于提升整个显示模组000的弯折可靠性和稳固性。并且本实施例还设置金属层201在显示模组000出光面e的正投影至少与第一胶带40在显示模组000出光面e的正投影交叠,即缓冲散热层20位于整个显示区aa范围内的同时,还设置至少缓冲散热层20中的金属层201位于第一胶带40所在的范围内,有利于保证金属层201在第一胶带40位置处的屏蔽效果,避免缓冲散热层20在凹槽20a的减薄影响显示模组000的防静电功能。

44.可选的,如图1所示,金属层201在显示模组000出光面e的正投影与显示区aa的显示面板10交叠,即本实施例的缓冲散热层20的金属层201可以位于整个显示区aa范围内,即金属层201在缓冲散热层20中为整面结构,未设置任何位置镂空挖孔,有利于保证金属层201对整个显示面板10的显示区aa的屏蔽和防静电效果。

45.需要说明的是,本实施例中缓冲散热层20的凹槽20a的设置可以通过镂空缓冲散热层20中除金属层201以外的膜层实现,可以理解的是,本实施例对于如何镂空缓冲散热层20中除金属层201以外的膜层形成凹槽20a的方式不作限定,具体实施时,可根据缓冲散热层20的具体膜层结构进行设置,仅需满足金属层201可以至少位于第一胶带40所在的范围内,或者金属层201可以位于整个显示区aa范围内,以保证整面屏蔽效果即可。

46.可以理解的是,本实施例仅是示例性说明了显示模组000的结构,具体实施时,显示模组000还可以包括其他结构,如图1所示,还可以包括位于显示面板10背离第二背板50

一侧的偏光片01,偏光片01远离显示面板10的一侧还可以通过光学胶02(图中未填充)贴合盖板03,通过盖板03在显示模组000的出光面e一侧保护整个显示模组000,或者还可以包括其他能够显示功能的结构,本实施例在此不作赘述,具体实施时,可参考相关技术中柔性显示模组的结构进行理解。

47.需要说明的是,本实施例对于凹槽20a在垂直于显示模组000出光面e的方向z上的深度不作具体限定,仅需满足第一胶带40具有足够的厚度保证其粘性的同时,又可以通过该深度的凹槽20a实现弯折半径r的最小化,为实现超窄边框和超薄模组提供有利条件即可,具体实施时,可根据实际需求设置凹槽20a的深度。

48.可选的,如图3所示,图3是本发明实施例提供的显示模组的另一种结构示意图,本实施例中的弯折区wa的显示面板10外侧(即图2中远离第一胶带40的一侧)还可以设置有第一胶层04,第一胶层04可以为uv封胶(紫外光固化胶),第一胶层04可以保护弯折区wa的显示面板10,对弯折区wa的显示面板10进行密封,防止显示面板10在弯折时产生裂纹,还可以避免外力撞伤弯折区的显示面板10,影响良率。进一步可选的,第一胶层04的端部可以与光学胶02连接并覆盖偏光片01的端部,避免盐雾水汽从偏光片01的端部进入显示区aa,影响显示效果。

49.可选的,如图4所示,图4是本发明实施例提供的显示模组的另一种结构示意图,本实施例中,缓冲散热层20的凹槽20a位置处包括厚度渐变区20b,通过将缓冲散热层20中除金属层201以外的其他膜层设置厚度渐变,使得凹槽20a位置和凹槽20a外位置的衔接过渡更加流畅,避免金属层201在凹槽20a位置与凹槽20a外位置连接处发生断面现象,影响金属层201的整面铺设的效果。

50.可以理解的是,本实施例的缓冲散热层20可以为预制结构,在制作本实施例的显示模组000的制程中可以直接将预制好的包括凹槽20a和整面的金属层201的缓冲散热层20直接贴附于第二背板50背离显示模组000出光面e的一侧,有利于提高制程效率。

51.可选的,请继续参考图1,本实施例中,在垂直于显示模组000出光面e的方向z上,第一胶带40的厚度d40大于或等于0.03mm。

52.本实施例解释说明了在垂直于显示模组000出光面e的方向z上,缓冲散热层20朝向第一胶带40的一侧包括凹槽20a,第一胶带40嵌合于凹槽20a内,通过减小第一胶带40在显示模组000出光面e正投影范围内的缓冲散热层20的厚度,使得缓冲散热层20朝向第一胶带40的一侧包括凹槽20a,减薄第一胶带40在显示模组000出光面e正投影范围内的第一背板30和第二背板50之间的膜层厚度,进而减小弯折半径r的同时,还可以保证第一胶带40具有大于或等于0.03mm的足够厚度,避免第一胶带40过薄造成粘性不足,进而可以避免弯折后的显示模组000出现剥离或脱离(peeling)的问题,有利于提升整个显示模组000的弯折可靠性和稳固性。

53.在一些可选实施例中,请参考图5,图5是本发明实施例提供的显示模组的另一种结构示意图,本实施例中,缓冲散热层20还包括有机层202和泡棉层203,金属层201、有机层202、泡棉层203在垂直于显示模组000出光面e的方向z上堆叠设置,泡棉层203位于有机层202靠近显示模组000出光面e的一侧,金属层201位于有机层202背离显示模组000出光面e的一侧;

54.在垂直于显示模组000出光面e的方向z上,凹槽20a处的缓冲散热层20的厚度d1小

于凹槽20a外的缓冲散热层20的厚度d。

55.本实施例解释说明了缓冲散热层20可以包括多个膜层堆叠设置的结构,可选的,缓冲散热层20可以包括在垂直于显示模组000出光面e的方向z上堆叠设置的金属层201、有机层202、泡棉层203,使得泡棉层203位于有机层202靠近显示模组000出光面e的一侧,金属层201位于有机层202背离显示模组000出光面e的一侧,其中泡棉层203不仅可以起到缓冲作用,保护整个显示区aa的显示面板10,还可以起到遮光作用,避免外界光线对显示面板10显示效果的影响。可选的本实施例的泡棉层203可以整面设置于显示区aa的显示面板10范围内,避免对其进行挖空设计,导致漏光现象产生,影响缓冲效果。有机层202的材料可以但不仅限于聚酰亚胺材料,聚酰亚胺具有热稳定性好、气密性、耐化学腐蚀、介电常数低及力学强度高等特点,是较好的绝缘材料,而且还可以使得金属层201与泡棉层203之间粘贴时贴合的紧密性,防止缓冲散热层20的各膜层间产生气泡,影响缓冲散热层20的使用效果。

56.本实施例中缓冲散热层20的凹槽20a可以通过减薄缓冲散热层20中的某一膜层或对某一膜层进行部分挖空来实现,使得在垂直于显示模组000出光面e的方向z上,凹槽20a处的缓冲散热层20的厚度d1小于凹槽20a外的缓冲散热层20的厚度d,进而在第一胶带40所在区域形成朝向显示模组000出光面e凹陷的表面,形成凹槽20a,使得具有一定厚度的第一胶带40可以嵌合于较薄的厚度为d1的缓冲散热层20位置,有利于同时实现弯折形态的稳固性和较小的弯折半径,实现窄边框的同时保证模组的可靠性。

57.可选的,如图5所示,本实施例中,缓冲散热层20的凹槽20a可以通过对有机层202部分挖空来实现,即有机层202包括镂空部202a,镂空部202a在显示模组000出光面e的正投影与第一胶带40在显示模组000出光面e的正投影交叠,由于泡棉层203需要整面设置于显示面板10的一侧,因此凹槽20a位置处的厚度减薄可以通过将有机层202设置镂空部202a实现,第一胶带40本身具有较好的柔韧性,因此即使在凹槽20a位置去除部分有机层202,也不会影响显示模组000的凹槽20a位置的柔性设计。因此本实施设置有机层202包括镂空部202a,镂空部202a在显示模组000出光面e的正投影与第一胶带40在显示模组000出光面e的正投影交叠,可以实现第一胶带40位置整个缓冲散热层20的厚度减薄的同时,还可以避免影响显示模组000的整体柔性设计。

58.在一些可选实施例中,请结合参考图6和图7,图6是本发明实施例提供的显示模组的另一种结构示意图,图7是本发明实施例提供的显示模组的另一种结构示意图,本实施例中,在垂直于显示模组000出光面e的方向z上,凹槽20a处的泡棉层203的厚度d01小于凹槽20a外的泡棉层203的厚度d0。

59.本实施例解释说明了为了减薄第一胶带40位置处的缓冲散热层20的厚度,可以通过设置在垂直于显示模组000出光面e的方向z上,凹槽20a处的泡棉层203的厚度d01小于凹槽20a外的泡棉层203的厚度d0,此时,可选的,如图6所示,凹槽20a处的有机层202的厚度可以与凹槽20a外的有机层202的厚度相同,即有机层202可以在第一胶带40位置不作减薄处理,仅通过减薄第一胶带40位置处的泡棉层203,实现第一胶带40位置整个缓冲散热层20的厚度减薄,使得第一胶带40可以满足所需厚度,有利于同时实现弯折形态的稳固性和较小的弯折半径,实现窄边框的同时保证模组的可靠性。在垂直于显示模组000出光面e的方向z上,凹槽20a处的泡棉层203的厚度d01小于凹槽20a外的泡棉层203的厚度d0,此时,可选的,有机层202也同时可以包括镂空部202a,使得镂空部202a在显示模组000出光面e的正投影

与第一胶带40在显示模组000出光面e的正投影交叠,即第一胶带40位置处不仅可以对有机层202进行挖空设置镂空部202a,还可以进一步对泡棉层203进行一定程度的减薄,使得在垂直于显示模组000出光面e的方向z上,凹槽20a处的泡棉层203的厚度d01小于凹槽20a外的泡棉层203的厚度d0,进而可以通过泡棉层203的减薄和有机层202的挖空两者共同配合,更好的有利于保证第一胶带40的厚度的同时实现较小的弯折半径,进而实现窄边框。

60.可以理解的是,本实施例中为了保证泡棉层203整面设置于显示区aa的显示面板10范围内,避免对其进行挖空设计导致漏光现象产生,第一胶带40位置的泡棉层203仅是做减薄处理,而不是与有机层202类似的挖孔设计,使得在垂直于显示模组000出光面e的方向z上,凹槽20a处的泡棉层203的厚度d01小于凹槽20a外的泡棉层203的厚度d0即可,仅需保证第一胶带40具有足够厚度的同时实现较小的弯折半径,进而实现窄边框即可。

61.进一步可选的,请继续参考图7,在垂直于显示模组000出光面e的方向z上,凹槽20a处的泡棉层203的厚度d0大于或等于0.08mm。

62.本实施例解释说明了在对第一胶带40位置的泡棉层203做减薄处理后,需要保证在垂直于显示模组000出光面e的方向z上,凹槽20a处的泡棉层203的厚度d0大于或等于0.08mm,进而可以避免凹槽20a处的泡棉层203的厚度d0过小造成缓冲能力不足影响其本身的使用性能的同时,还可以降低泡棉发泡工艺的制程难度,避免制作厚度较小的泡棉层203难度较大而影响制程效率和产品良率。

63.可选的,本实施例的显示模组000的制程过程中,第二背板50和缓冲散热层20可以预先贴合组装后,即将带有凹槽20a的缓冲散热层20与第二背板50固定后,再共同设置于显示面板10背离显示模组000出光面e的一侧,从而可以在显示模组000的制程过程中,减少了一次贴附流程,优化了贴附工艺,有利于提高制程效率。

64.在一些可选实施例中,请参考图8,图8是本发明实施例提供的显示模组的另一种结构示意图,本实施例中,第一背板30朝向第一胶带40的一侧包括多个凸块301。

65.本实施例解释说明了第一背板30与第一胶带40的固定侧即第一背板30朝向第一胶带40的一侧表面可以设置多个凸块301,多个凸块301可以通过对第一背板30朝向第一胶带40的一侧表面进行磨砂处理形成,进而可以通过增加第一背板30朝向第一胶带40的一侧表面的总面积,来增大第一背板30与第一胶带40的粘结强度。本实施例设置在第一胶带40区域对缓冲散热层20的有机层202进行挖空,以在实现窄边框的同时,保证第一胶带40有足够厚度保证其本身粘性的基础上,进一步对第一背板30朝向第一胶带40的一侧表面进行磨砂处理,增大第一背板30与第一胶带40的粘结强度,有利于增强整个模组的可靠性。

66.可以理解的是,本实施例仅是举例说明第一背板30朝向第一胶带40的一侧包括的多个凸块301可以通过对第一背板30朝向第一胶带40的一侧进行磨砂处理实现,具体实施时,包括但不仅限于此制程工艺,还可以包括其他能够制得多个凸块301的结构,本实施例对此不作限定。

67.需要说明的是,本实施例的图8仅是示例性画出凸块301的形状可以为锥形,具体实施时,凸块301的形状包括但不仅限于此形状,还可以为其他形状,仅需满足可以通过多个凸块301的设置以增大第一背板30的表面与第一胶带40的粘结强度即可,本实施例对此不作赘述。

68.可选的,由于第二背板50与第一背板30在显示模组000的前期制程工艺中属于同

层同材料制作,因此第二背板50背离显示模组000出光面e一侧的表面也可以设置多个凸块(未附图示意),以增大第二背板50与缓冲散热层20之间的粘结强度,进一步保证模组稳固性。

69.在一些可选实施例中,请参考图9,图9是本发明实施例提供的显示模组的另一种结构示意图,图10是本发明实施例提供的显示模组的另一种结构示意图,本实施例中,第一背板30包括第一区30a和第二区30b,沿平行于显示模组000出光面e的方向x,第二区30b位于第一区30a远离显示面板10的弯折区wa的一侧;

70.第一区30a内多个凸块301的排布密度大于第二区30b内多个凸块301的排布密度。

71.本实施例解释说明了由于在对显示面板10的弯折区wa进行弯折,以使得显示面板10的绑定部101弯折至显示模组000出光面e的背面时,可以对第一背板30朝向第一胶带40的一侧进行磨砂处理使得第一背板30朝向第一胶带40的一侧包括多个凸块301,以增大第一背板30与第一胶带40的粘结强度时,还可以设置第一背板30上不同区域的凸块301的排布密度不同,进一步可选的,如图10所示,在平行于显示模组000出光面e的方向x上,沿远离弯折部wa的方向,第一背板30上多个凸块301的排布密度可以设置为逐渐增大,具体为第一背板30包括第一区30a和第二区30b,沿平行于显示模组000出光面e的方向x,第二区30b位于第一区30a远离显示面板10的弯折区wa的一侧,由于第一区30a相比于第二区30b更靠近弯折区wa,因此在第一胶带40将绑定部101位置的第一背板30和缓冲散热层20弯折固定后,弯折惯性和弯折应力的存在更容易使得第一区30a位置的第一背板30与第一胶带40之间peeling,影响固定效果,因此本实施例设置第一区30a内多个凸块301的排布密度大于第二区30b内多个凸块301的排布密度(可以理解的是,排布密度指的是单位面积内第一背板30包括的凸块301的数量,第一区30a和第二区30b的相同面积内包括的凸块301数量越多,则该区域的凸块301的排布密度越大),从而有利于降低第一区30a的第一背板30与第一胶带40剥离的可能性,进而可以进一步增强整个模组的稳固性。

72.可选的,如图9和图10所示,第一背板30的第一区30a和第二区30b的多个凸块301的体积、形状可以相同,通过设置第一区30a内相邻两个凸块301之间的间距小于第二区30b内相邻两个凸块301之间的间距,以实现第一区30a内多个凸块301的排布密度大于第二区30b内多个凸块301的排布密度。

73.需要说明的是,本实施例对于第一区30a占据的整个第一背板30的面积不作限定,具体实施时,可根据试验分析靠近弯折区wa一侧容易剥离的区域来具体设置第一区30a的面积大小,第一背板30除第一区30a以外的区域即为第二区30b。

74.可选的,如图11所示,图11是本发明实施例提供的显示模组的另一种结构示意图,本实施例中,第一背板30的第一区30a内相邻两个凸块301之间的间距可以与第二区30b内相邻两个凸块301之间的间距相同,第一区30a和第二区30b的多个凸块301的形状也可以相同,通过设置第一区30a和第二区30b的多个凸块301的大小不同,第一区30a内凸块301的体积小于第二区30b内凸块301的体积,即多个凸块301包括多个第一凸块3011和多个第二凸块3012,第一凸块3011位于第一区30a,第二凸块3012位于第二区30b;至少部分第一凸块3011在显示模组000出光面e的正投影面积小于至少部分第二凸块3012在显示模组000出光面e的正投影面积,以实现第一区30a内多个凸块301的排布密度大于第二区30b内多个凸块301的排布密度,降低第一区30a的第一背板30与第一胶带40剥离的可能性,进而可以进一

步增强整个模组的稳固性。

75.可以理解的是,本实施例仅是举例说明可以实现第一区30a内多个凸块301的排布密度大于第二区30b内多个凸块301的排布密度设计结构,具体实施时,包括但不局限于上述方式,还可以为其他能够实现排布密度不同的方式,本实施例不作限定。

76.在一些可选实施例中,请参考图12,图12是本发明实施例提供的显示模组的另一种结构示意图,本实施例中,显示模组000中的显示面板10的绑定部101还包括柔性线路板05,在垂直于显示模组000出光面e的方向z上,柔性线路板05位于绑定部101背离显示模组000出光面e的一侧;

77.柔性线路板05背离显示模组000出光面e的一侧包括多个焊盘051,柔性线路板05朝向显示模组000出光面e的一侧包括漏铜区05a,漏铜区05a的柔性线路板05与金属层201电连接。

78.本实施例解释说明了用于为显示面板10提供驱动信号的驱动芯片00可以通过cog(chip on glass,芯片设置在基板上)技术实现绑定部101与驱动芯片00的电连接(如图1所示),可选的,绑定部101绑定的驱动芯片00可以通过柔性线路板05实现电连接绑定,即cof(chip on film,芯片设置在柔性线路板的薄膜上)技术实现,具体为在垂直于显示模组000出光面e的方向z上,柔性线路板05位于绑定部101背离显示模组000出光面e的一侧,柔性线路板05背离显示模组000出光面e的一侧包括多个焊盘051,驱动芯片000可以通过多个焊盘051绑定在柔性线路板05上。由于柔性线路板05一般为覆铜板,即柔性线路板05本身主要由基底、铜箔和粘合剂组成,基底的表面为铜箔,铜箔所在层用于设置柔性线路板50的各种电连接线路,铜箔用粘合剂固定粘附在基底上,进而形成了覆铜板式的柔性线路板05。

79.本实施例设置柔性线路板05朝向显示模组000出光面e的一侧包括漏铜区05a,即柔性线路板05朝向显示模组000出光面e的一侧的部分区域可以去除粘合剂,使得铜箔露出,形成漏铜区05a,可以通过将漏铜区05a的柔性线路板05与金属层201电连接,可选的,通过改变第一胶带40厚度可以使得漏铜区05a的柔性线路板05与缓冲散热层20的金属层201直接接触,实现两者的电连接导通,进而可以通过整面设置的金属层201快速将静电释放的同时,还可以将静电电荷直接通过漏铜区05a导出,以更好的实现显示模组000的防静电效果。

80.可选的,请参考图13,图13是本发明实施例提供的显示模组的另一种结构示意图,本实施例中的漏铜区05a的柔性线路板05与缓冲散热层20的金属层201的电连接还可以通过在漏铜区05a的柔性线路板05朝向金属层201的一侧与缓冲散热层20的金属层201朝向柔性线路板05的一侧之间点银胶06,以弥补两者之间的间距,实现两者的电连接导通,将静电电荷直接通过漏铜区05a导出,实现显示模组000的防静电效果,还可以避免产生因柔性线路板05弯折程度较大,容易发生剥离而影响电连接效果的问题,具体实施时,可以根据实际需求设置漏铜区05a的柔性线路板05与缓冲散热层20的金属层201的电连接方式,本实施例不作限定。

81.在一些可选实施例中,请参考图14,图14是本发明实施例提供的显示装置的平面结构示意图,本实施例提供的显示装置111,包括本发明上述实施例提供的显示模组000。图14实施例仅以手机为例,对显示装置111进行说明,可以理解的是,本发明实施例提供的显示装置111,可以是电脑、电视、车载显示装置等其他具有显示功能的显示装置111,本发明

对此不作具体限制。本发明实施例提供的显示装置111,具有本发明实施例提供的显示模组000的有益效果,具体可以参考上述各实施例对于显示模组000的具体说明,本实施例在此不再赘述。

82.通过上述实施例可知,本发明提供的显示模组和显示装置,至少实现了如下的有益效果:

83.本发明提供的显示模组包括显示面板,显示面板包括绑定部,绑定部可以朝背离显示模组出光面的一侧弯折,使得弯折后的绑定部位于背离显示模组出光面的一侧,进而可以通过将驱动芯片弯折至显示模组出光面的背面实现显示模组的窄边框。显示模组的第一背板和缓冲散热层之间包括第一胶带,第一胶带可以使得绑定部的显示面板弯折后与显示模组出光面背部的缓冲散热层固定,实现显示模组的弯折形态。本发明设置在垂直于显示模组出光面的方向上,缓冲散热层朝向第一胶带的一侧包括凹槽,第一胶带嵌合于凹槽内,通过减小第一胶带在显示模组出光面正投影范围内的缓冲散热层的厚度,使得缓冲散热层朝向第一胶带的一侧包括凹槽,凹槽即为缓冲散热层较薄的区域,并且在该较薄区域内第一胶带嵌合于凹槽内,实现第一胶带将缓冲散热层和第一背板的固定贴合,有利于减薄第一胶带在显示模组出光面正投影范围内的第一背板和第二背板之间的膜层厚度,进而可以减小弯折半径的同时,还可以保证第一胶带具有足够厚度,避免第一胶带过薄造成粘性不足,进而可以避免弯折后的显示模组出现剥离或脱离的问题,有利于提升整个显示模组的弯折可靠性和稳固性。并且本发明还设置金属层在显示模组出光面的正投影至少与第一胶带在显示模组出光面的正投影交叠,即缓冲散热层位于整个显示区范围内的同时,还设置至少缓冲散热层中的金属层位于第一胶带所在的范围内,有利于保证金属层在第一胶带位置处的屏蔽效果,避免缓冲散热层在凹槽的减薄影响显示模组的防静电功能。

84.虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1