显示模组及移动终端的制作方法

1.本技术涉及显示领域,具体涉及一种显示模组及移动终端。

背景技术:

2.随着显示技术的发展,人们对显示屏的高对比度、高分辨率、窄边框、薄型化的需求日益强烈,显示屏的分辨率逐步提高。一般通过cof(chip on film,覆晶薄膜)与显示屏绑定连接的方式,将驱动芯片的数据信号输送到显示屏内,有利于显示屏的窄边框设计。但随着显示屏分辨率的提高,给薄膜晶体管充电所需的数据信号也越来越多。55寸8k产品相较于55寸4k产品的解析度更高,需要更多的cof驱动,同样的面板尺寸下需要绑定更多的cof,因此在8k超高清的产品上应用往往会出现供cof绑定的空间不足的问题。

3.目前常见的一个cof上均绑定一个驱动芯片,cof的输出端连接至显示面板,其输入端连接至pcb(printedcircuit board,印刷电路板)。然而,在55寸8k显示产品中,需要24个cof,每个cof宽42mm,按照生产或者客户规定的最小卡扣尺寸,需要的相邻两个cof之间靠近印刷电路板一侧的间距大于或者等于10mm,则要放下24个cof需要的总尺寸为1248mm,远大于55寸8k显示产品中玻璃基板的尺寸1209.8mm。所以按照常规cof设计是无法生产出55寸8k显示产品。

4.因此,亟需一种显示模组及移动终端以解决上述技术问题。

技术实现要素:

5.本技术实施例提供一种显示模组及移动终端,可以改善当前采用常规设计的覆晶薄膜在高分辨率产品中绑定空间不足的技术问题。

6.本技术实施例提供一种显示模组,包括显示面板以及位于所述显示面板一侧的多个覆晶薄膜,所述覆晶薄膜与所述显示面板绑定连接;其中,所述覆晶薄膜包括软性基板、位于所述软性基板远离所述显示面板的第一端的多个输入端子以及位于所述软性基板靠近所述显示面板的第二端的多个输出端子;

7.其中,在第一方向上,所述软性基板的第一端的尺寸小于所述软性基板的第二端的尺寸,所述第一方向与所述显示面板至所述覆晶薄膜的方向垂直。

8.可选的,在本技术的一些实施例中,相邻两个所述输出端子的间距小于相邻两个所述输入端子的间距。

9.可选的,在本技术的一些实施例中,所述覆晶薄膜包括沿第一方向排布的多个输入端子组,一所述输入端子组包括多个沿第二方向排布的多个所述输入端子;

10.其中,所述第一方向与所述显示面板至所述覆晶薄膜的方向平行,所述第二方向与所述第一方向垂直。

11.可选的,在本技术的一些实施例中,相邻两个所述输入端子组中所述输入端子错位排列。

12.可选的,在本技术的一些实施例中,所述软性基板还包括设置于所述第一端与所

述第二端之间的过渡部;

13.其中,所述过渡部的侧边与所述软性基板的第一端或/和第二端的夹角范围为125

°

至145

°

。

14.可选的,在本技术的一些实施例中,相邻两个所述覆晶薄膜的所述第一端的间距为第一间距,相邻两个所述覆晶薄膜的所述第二端的间距为第二间距;

15.其中,所述第一间距大于所述第二间距。

16.可选的,在本技术的一些实施例中,所述第一间距大于或等于10mm,所述第二间距大于或等于5mm。

17.可选的,在本技术的一些实施例中,所述显示模组还包括至少两个第一印刷电路板,所述第一印刷电路板与多个所述覆晶薄膜上的所述输入端子电性连接;

18.其中,每一个所述第一印刷电路板上绑定的所述覆晶薄膜的数量相同。

19.可选的,在本技术的一些实施例中,所述覆晶薄膜还包括至少一个驱动芯片,所述驱动芯片的第一端与多个所述输入端子电性连接,所述驱动芯片的第二端与多个所述输出端子电性连接。

20.相应地,本技术实施例还提供一种移动终端,包括终端主体以及如上任一项所述的显示模组,所述终端主体与所述显示模组组合为一体。

21.本技术实施例提供一种显示模组及移动终端,该显示模组包括显示面板以及位于所述显示面板一侧的多个覆晶薄膜,所述覆晶薄膜与所述显示面板绑定连接,所述覆晶薄膜包括软性基板、位于所述软性基板远离所述显示面板的第一端的多个输入端子以及位于所述软性基板靠近所述显示面板的第二端的多个输出端子,其中,在第一方向上,所述软性基板的第一端的尺寸小于所述软性基板的第二端的尺寸,所述第一方向与所述显示面板至所述覆晶薄膜的方向垂直;上述显示模组通过将所述覆晶薄膜中所述软性基板的第一端的尺寸小于所述软性基板的第二端的尺寸,增加了相邻两个所述覆晶薄膜的所述第一端的间距,从而使得与所述输入端子电性连接的印刷电路板上能绑定更多数量的所述覆晶薄膜,进而提高了所述覆晶薄膜的空间利用率,解决了高分辨率显示产品中所述覆晶薄膜绑定空间不足的问题。

附图说明

22.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为本发明实施例提供的显示模组的结构示意图;

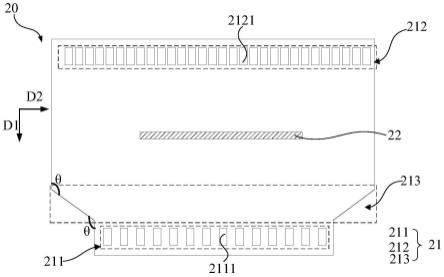

24.图2为本发明实施例提供的第一种显示模组中的覆晶薄膜的结构示意图;

25.图3为本发明实施例提供的第二种显示模组中的覆晶薄膜的结构示意图。

具体实施方式

26.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施

例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

27.本技术实施例针对当前采用常规设计的覆晶薄膜在高分辨率产品中绑定空间不足的技术问题,本技术实施例可以改善上述技术问题。

28.现结合具体实施例对本技术的技术方案进行描述。

29.请参阅图1至图3,本技术实施例提供一种显示模组100,包括显示面板10以及位于所述显示面板10一侧的多个覆晶薄膜20,所述覆晶薄膜20与所述显示面板10绑定连接;其中,所述覆晶薄膜20包括软性基板21、位于所述软性基板21远离所述显示面板10的第一端211的多个输入端子2111以及位于所述软性基板21靠近所述显示面板10的第二端212的多个输出端子2121;

30.其中,在第一方向d1上,所述软性基板21的第一端211的尺寸小于所述软性基板21的第二端212的尺寸,所述第一方向d1与所述显示面板10至所述覆晶薄膜20的方向垂直。

31.本技术实施例提供的上述显示模组100通过将所述覆晶薄膜20中所述软性基板21的第一端211的尺寸小于所述软性基板21的第二端212的尺寸,增加了相邻两个所述覆晶薄膜20的所述第一端211的间距,从而使得与所述输入端子2111电性连接的第一印刷电路板30上能绑定更多数量的所述覆晶薄膜20,进而提高了所述覆晶薄膜20的空间利用率,解决了高分辨率显示产品中所述覆晶薄膜20绑定空间不足的问题。

32.现结合具体实施例对本技术的技术方案进行描述。

33.实施例一

34.如图1所示,为本技术实施例提供的显示模组100的结构示意图;其中,所述显示模组100包括显示面板10以及位于所述显示面板10一侧的多个覆晶薄膜20,所述覆晶薄膜20与所述显示面板10绑定连接。

35.在本技术实施例中,所述显示面板10包括显示区102和非显示区101,所述非显示区101设有绑定区1011,所述绑定区1011包括多个绑定端子,其中,多个所述绑定端子用于与多个所述覆晶薄膜20一一对应绑定。

36.其中,所述多个绑定端子可沿所述非显示区101的边缘同行排布。

37.进一步地,所述显示模组100还包括至少两个第一印刷电路板30,所述覆晶薄膜20的一端与所述显示面板10绑定连接,所述覆晶薄膜20的相对另一端与每一所述第一印刷电路板30绑定连接。其中,多个所述覆晶薄膜20可分区域通过两个所述第一印刷电路板30电连接至同一个第二印刷电路板50上。

38.其中,每一个所述第一印刷电路板30通过ffc(flexible flat cable,柔软扁平线缆)排线40电连接至外部的所述第二印刷电路板50上,每一个所述第一印刷电路板30上绑定的所述覆晶薄膜20的数量相同。

39.在本技术实施例中,所述第一印刷电路板30为源极驱动电路板,所述第二印刷电路板50为控制驱动电路板;其中,所述第二印刷电路板50用于将信号通过所述第一印刷驱动电路板以及所述覆晶薄膜20传递至所述显示面板10内的信号线上。

40.在本技术实施例中,所述显示模组100应用于55寸8k分辨率的显示器,根据生产实

际需求,如图1所示,所述第一印刷电路板30靠近所述显示面板10一侧的边缘间距必须大于或者等于5mm;相邻两个所述第一印刷电路板30的间距必须大于或者等于5mm;最外侧的所述覆晶薄膜20与所述第一印刷电路板30的边缘间距必须大于或者等于5mm;所述第一印刷电路板30的长度小于或者等于600mm;所述显示面板10的长度尺寸为1209.8mm。

41.如图2所示,为本发明实施例提供的第二种显示模组100中的覆晶薄膜20的结构示意图;其中,所述覆晶薄膜20包括软性基板21、位于所述软性基板21远离所述显示面板10的第一端211的多个输入端子2111以及位于所述软性基板21靠近所述显示面板10的第二端212的多个输出端子2121;

42.其中,在第一方向d1上,所述软性基板21的第一端211的尺寸小于所述软性基板21的第二端212的尺寸,所述第一方向d1与所述显示面板10至所述覆晶薄膜20的方向垂直。

43.在本技术实施例中,所述覆晶薄膜20还包括至少一个驱动芯片22,所述驱动芯片22的第一端211与多个所述输入端子2111电性连接,所述驱动芯片22的第二端212与多个所述输出端子2121电性连接。

44.进一步地,每一个所述覆晶薄膜20集成至少两个以上的所述驱动芯片22,可以有限减少所述第一印刷电路板30上绑定的所述覆晶薄膜20的数量,从而在一定程度上可提升所述覆晶薄膜20的空间利用率,解决所述覆晶薄膜20的绑定空间不足的问题。

45.优选地,两个(多个)所述驱动芯片22的排列方向与多个所述输出端子2121的排列方向绑定,有利于电连接所述驱动芯片22和多个所述输出端子2121的布线设计,避免各个布线之间相互干扰。

46.优选地,所述驱动芯片22可为源极驱动芯片22,向所述显示面板10输入驱动信号,在其他实施例中,所述驱动芯片22可为栅驱动芯片22,向所述显示面板10输入扫描信号。

47.在本技术实施例中,相邻两个所述输出端子2121的间距小于相邻两个所述输入端子2111的间距。这是由于所述覆晶薄膜20的第二端212连接的电信号个数(1100根左右)远远大于所述覆晶薄膜20的第一端211连接的电信号个数(100根左右)。因此,在所述软性基板21的第一端211的尺寸与所述软性基板21的第二端212的尺寸相差不大的情况下,相邻两个所述输出端子2121的间距小于相邻两个所述输入端子2111的间距。

48.由于所述输入端子2111的数量相较于所述输出端子2121的数量少的多,因此所述输入端子2111的宽度可大于所述输出端子2121的宽度。

49.在本技术实施例中,所述软性基板21还包括设置于所述第一端211与所述第二端212之间的过渡部213;其中,所述过渡部213的侧边与所述软性基板21的第一端211或/和第二端212的夹角θ的范围为125

°

至145

°

。优选地,所述过渡部213的侧边与所述软性基板21的第一端211或/和第二端212的夹角θ为135

°

。这样设置可以防止所述软性基板21在弯折时,对应的宽度减小区域的实际使用韧性不会损失,进而防止所述软性基板21在弯折时发生撕裂风险。

50.在本技术实施例中,相邻两个所述覆晶薄膜20的所述第一端211的间距为第一间距,相邻两个所述覆晶薄膜20的所述第二端212的间距为第二间距;

51.其中,所述第一间距大于所述第二间距。

52.进一步地,所述第一间距大于或者等于10mm;所述第二间距大于或等于5mm。这样设计是由于与所述覆晶薄膜20绑定的所述第一印刷电路板30根据生产设计要求,所述第一

间距大于或者等于10mm;当所述第一间距太小的话,连接所述覆晶薄膜20上的多个所述输入端子2111的第一柔软扁平线缆排线与其相邻的所述覆晶薄膜20上的多个所述输入端子2111的第二柔软扁平线缆排线在布线上相互干扰。

53.针对55寸8k分辨率的显示产品,需要24个所述覆晶薄膜20,而在所述第一方向d1下,每个所述覆晶薄膜20尺寸为42mm。按照生产要求的最小卡扣尺寸,需要相邻两个所述软性基板21的第一端211的间距至少为10mm。当所述软性基板21的第一端211的尺寸等于所述软性基板21的第二端212的尺寸时,则所述显示模组100中所述覆晶薄膜20远离所述显示面板10的一侧要放下24个所述覆晶薄膜20的尺寸至少大于(42+10)*24=1248mm,该尺寸大于所述显示面板10的尺寸(1209.8mm)。

54.在本技术实施例中,由于所述软性基板21的第一端211的尺寸小于所述软性基板21的第二端212的尺寸,所述第一方向d1与所述显示面板10至所述覆晶薄膜20的方向垂直。其中,所述第二端212的尺寸为42mm,从而所述第一端211的尺寸小于42mm,进而在所述显示模组100绑定24个所述覆晶薄膜20的前提下,保证相邻两个所述软性基板21的第一端211的间距至少大于或者等于10mm,从而改善了所述覆晶薄膜20在高分辨率产品中绑定空间不足的技术问题。

55.同时,按照生产要求的最小卡扣尺寸,需要相邻两个所述软性基板21的第二端212的间距至少为5mm。则所述显示模组100中所述覆晶薄膜20靠近所述显示面板10的一侧要放下24个所述覆晶薄膜20的尺寸至少大于(42+5)*24=1128mm,该尺寸小于所述显示面板10的尺寸(1209.8mm)。此时,所述覆晶薄膜20的绑定空间充足。

56.在本技术实施例中,所述软性基板21的材质可以采用无色聚酰亚胺(pi)、聚碳酸酯(pc)、聚降冰片烯(pnb)以及聚对苯二甲酸乙二醇酯(pet)中的一种。其中,所述软性基板21为膜材堆叠结构,所述软性基板21的厚度范围为0.02-0.2mm,进一步的,所述软性基板21的厚度范围为0.05-0.18mm,还可以具体为0.11mm、0.15mm等等,此处不做进一步限定。

57.在本技术实施例中,所述覆晶薄膜20的多个所述输出端子2121沿所述软性基板21的第二端212同行排布,所述覆晶薄膜20的多个所述输入端子2111沿所述软性基板21的第一端211同行排布。

58.针对当前采用常规设计的覆晶薄膜20在高分辨率产品中绑定空间不足的技术问题,本技术实施例提供一种显示模组100,该显示模组100包括显示面板10以及位于所述显示面板10一侧的多个覆晶薄膜20,所述覆晶薄膜20与所述显示面板10绑定连接,所述覆晶薄膜20包括软性基板21、位于所述软性基板21远离所述显示面板10的第一端211的多个输入端子2111以及位于所述软性基板21靠近所述显示面板10的第二端212的多个输出端子2121,其中,在第一方向d1上,所述软性基板21的第一端211的尺寸小于所述软性基板21的第二端212的尺寸,所述第一方向d1与所述显示面板10至所述覆晶薄膜20的方向垂直,所述覆晶薄膜20的多个所述输出端子2121沿所述软性基板21的第二端212同行排布,所述覆晶薄膜20的多个所述输入端子2111沿所述软性基板21的第一端211同行排布;上述显示模组100通过将所述覆晶薄膜20中所述软性基板21的第一端211的尺寸小于所述软性基板21的第二端212的尺寸,增加了相邻两个所述覆晶薄膜20的所述第一端211的间距,从而使得与所述输入端子2111电性连接的印刷电路板上能绑定更多数量的所述覆晶薄膜20,进而提高了所述覆晶薄膜20的空间利用率,解决了高分辨率显示产品中所述覆晶薄膜20绑定空间不

足的问题。

59.实施例二

60.如图3所示,为本发明实施例提供的第二种显示模组100中的覆晶薄膜20的结构示意图;其中,本技术实施例二中显示模组100中的覆晶薄膜20的结构与本技术实施例一中显示模组100中的覆晶薄膜20的结构相同或相似,不同之处仅在于,所述覆晶薄膜20包括沿第一方向d1排布的多个输入端子组,一所述输入端子组包括多个沿第二方向排布的多个所述输入端子2111;

61.其中,所述第一方向d1与所述显示面板10至所述覆晶薄膜20的方向平行,所述第二方向与所述第一方向d1垂直。

62.进一步地,相邻两个所述输入端子组中所述输入端子2111错位排列。

63.相比于本技术实施例一,本技术实施例二通过将多个所述输入端子2111分多行布置,一方面能够降低所述覆晶薄膜20与所述第一印刷电路板30绑定时所需要的宽度,解决高解析度产品的覆晶薄膜20绑定空间不足的问题,另一方面能够节省所述覆晶薄膜20的制作成本。

64.同时,由于相邻两个所述输入端子组中所述输入端子2111错位排列,且每行的所述输入端子2111与其电连接的所述驱动芯片22之间需要布置有走线,因此需要为连接至各行的所述输入端子2111提供布线空间。为了避免连接到各行的所述输入端子2111之间的布线相互干扰,可将各行的所述输入端子2111错位排布。

65.针对当前采用常规设计的覆晶薄膜20在高分辨率产品中绑定空间不足的技术问题,本技术实施例提供一种显示模组100,该显示模组100包括显示面板10以及位于所述显示面板10一侧的多个覆晶薄膜20,所述覆晶薄膜20与所述显示面板10绑定连接,所述覆晶薄膜20包括软性基板21、位于所述软性基板21远离所述显示面板10的第一端211的多个输入端子2111以及位于所述软性基板21靠近所述显示面板10的第二端212的多个输出端子2121,其中,在第一方向d1上,所述软性基板21的第一端211的尺寸小于所述软性基板21的第二端212的尺寸,所述第一方向d1与所述显示面板10至所述覆晶薄膜20的方向垂直,所述覆晶薄膜20包括沿第一方向d1排布的多个输入端子组,一所述输入端子组包括多个沿第二方向排布的多个所述输入端子2111,所述第一方向d1与所述显示面板10至所述覆晶薄膜20的方向平行,所述第二方向与所述第一方向d1垂直;上述显示模组100通过将所述覆晶薄膜20中所述软性基板21的第一端211的尺寸小于所述软性基板21的第二端212的尺寸,增加了相邻两个所述覆晶薄膜20的所述第一端211的间距,从而使得与所述输入端子2111电性连接的印刷电路板上能绑定更多数量的所述覆晶薄膜20,进而提高了所述覆晶薄膜20的空间利用率,解决了高分辨率显示产品中所述覆晶薄膜20绑定空间不足的问题。

66.在本技术的上述实施例中,本技术实施例在保持所述覆晶薄膜20与所述显示面板10的绑定宽度不变的情况下,通过减少所述覆晶薄膜20与所述第一印刷电路板30的绑定宽度来满足实际生产中所述第一印刷电路板30需要满足的各种卡扣尺寸(相邻两个所述软性基板21的第一端211的间距至少为10mm),提高了所述覆晶薄膜20的空间利用率,解决了高分辨率显示产品中所述覆晶薄膜20绑定空间不足的问题。

67.其中,本技术的上述实施例并不是完全减少所述覆晶薄膜20的宽度,从设计角度看,所述覆晶薄膜20与所述第一印刷电路板30绑定的多个所述输入端子2111所传输的信号

少于100个,每个输入信号线的线宽所占空间充足,可以减少所述覆晶薄膜20与所述第一印刷电路板30的绑定宽度而不会影响性能;而所述覆晶薄膜20与所述显示面板10绑定的多个所述输出端子2121所传输的信号在1100个左右,每个输出信号线的线宽所占空间不充足,不能减少所述覆晶薄膜20与所述显示面板10的绑定宽度。

68.本技术实施例的上述各个实施例提及的所述显示面板10包括但不限于液晶显示面板10、有机发光二极管显示面板10中的一种。

69.相应地,本技术实施例还提供一种移动终端,所述移动终端包括终端主体以及如上任一项所述的拼接显示面板10,所述终端主体与所述显示面板10组合为一体。其中,所述移动终端可以为手机、电脑和智能穿戴显示设备等,本实施例对此不作特殊限定。

70.本技术实施例提供一种显示模组100,该显示模组100包括显示面板10以及位于所述显示面板10一侧的多个覆晶薄膜20,所述覆晶薄膜20与所述显示面板10绑定连接,所述覆晶薄膜20包括软性基板21、位于所述软性基板21远离所述显示面板10的第一端211的多个输入端子2111以及位于所述软性基板21靠近所述显示面板10的第二端212的多个输出端子2121,其中,在第一方向d1上,所述软性基板21的第一端211的尺寸小于所述软性基板21的第二端212的尺寸,所述第一方向d1与所述显示面板10至所述覆晶薄膜20的方向垂直;上述显示模组100通过将所述覆晶薄膜20中所述软性基板21的第一端211的尺寸小于所述软性基板21的第二端212的尺寸,增加了相邻两个所述覆晶薄膜20的所述第一端211的间距,从而使得与所述输入端子2111电性连接的印刷电路板上能绑定更多数量的所述覆晶薄膜20,进而提高了所述覆晶薄膜20的空间利用率,解决了高分辨率显示产品中所述覆晶薄膜20绑定空间不足的问题。

71.以上对本技术实施例所提供的一种显示模组100及移动终端进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1