一种显示模组、制作方法及显示装置与流程

1.本技术涉及显示技术领域,特别是涉及一种显示模组、制作方法及显示装置。

背景技术:

2.随着显示技术的快速发展,柔性显示技术引起了人们极大关注,柔性显示产品可以形成全面屏,具有可弯折、可折叠性能。同时对柔性产品的可靠性的要求越来越高,在酸性或碱性环境下,酸性或碱性高湿气体或液体容易入侵显示面板,腐蚀显示面板中的电路,影响显示模组的可靠性和稳定性。

技术实现要素:

3.有鉴于此,本技术主要解决的技术问题是酸性或碱性环境下显示面板容易被腐蚀,腐蚀显示面板中的电路的情况,本技术提供一种显示模组制作方法及显示装置,可以提高显示模组的可靠性和稳定性。

4.为解决上述技术问题,本技术采用的一个技术方案是:提供一种显示模组,包括显示屏、辅助功能层、外接电路组件和密封胶,显示屏的出光面所在侧设有第一绑定区,第一绑定区邻近显示屏的第一端部;辅助功能层设置于显示屏的背面一侧,辅助功能层背对显示屏一侧形成延伸粘结面;或显示屏的背面未被辅助功能层覆盖的部分形成延伸粘结面;外接电路组件设有第二绑定区,外接电路组件通过第二绑定区与显示屏的第一绑定区绑定连接,外接电路组件超出显示屏的第一端部的部分形成第一台阶面;密封胶覆盖第一台阶面的至少一部分、并一体覆盖粘结第一端部的至少一部分,且密封胶延伸并覆盖粘结延伸粘结面。

5.其中,显示屏的背面未被辅助功能层覆盖的部分形成延伸粘结面,在第一台阶面指向第二绑定区的方向上,延伸粘结面的尺寸大于密封胶的制作精度,密封胶覆盖粘结延伸粘结面而并未覆盖辅助功能层背离显示屏的一面。

6.其中,辅助功能层的端部与显示屏的第一端部平齐,辅助功能层背对显示屏一侧形成延伸粘结面,在第一台阶面指向第二绑定区的方向上,延伸粘结面的尺寸大于密封胶的制作精度,密封胶覆盖粘结延伸粘结面。

7.其中,辅助功能层包括支撑膜,支撑膜背对显示屏的一侧形成第一延伸粘结面,显示屏的背面未被支撑膜覆盖的部分形成第二延伸粘结面;密封胶覆盖第一台阶面的至少一部分,并一体覆盖粘结第一端部的至少一部分;且密封胶延伸并覆盖粘结第一延伸粘结面和第二延伸粘结面。

8.其中,在第一台阶面指向第二绑定区的方向上,第一延伸粘结面的尺寸和第二延伸粘结面的尺寸之和大于密封胶的制作精度。

9.其中,辅助功能层包括支撑膜,支撑膜位于显示屏的背面,支撑膜包括第一支撑部和第二支撑部,第一支撑部邻近第一端部;第二支撑部与第一支撑部之间具有间隔,第二支撑部位于第一支撑部远离第一端部的一侧;延伸粘结面包括第一支撑部背离显示屏的一面

的至少部分区域和间隔位置处的显示屏的背面的至少部分区域;密封胶覆盖第一台阶面的至少一部分,并一体覆盖粘结显示屏的第一端部的至少一部分、第一支撑部的两个端面的至少一部分、第一支撑部的背面的至少一部分和间隔位置处的显示屏的背面的至少一部分,其中第一支撑部的两个端面分别与第一支撑部的背面相邻。

10.其中,显示模组还包括导电胶,导电胶位于第一绑定区和第二绑定区之间。

11.其中,显示模组还包括导电胶,导电胶的一部分位于第一绑定区和第二绑定区之间,另一部分暴露于第一端部,密封胶覆盖导电胶的另一部分。

12.其中,显示模组还包括保护膜,保护膜位于辅助功能层背离显示屏一侧。

13.其中,当辅助功能层背对显示屏一侧形成延伸粘结面时,保护膜在辅助功能层上的投影与延伸粘结面不重叠。

14.其中,外接电路组件包括柔性印刷电路板,显示屏的第一绑定区具有第一引脚,柔性印刷电路板的第二绑定区具有第二引脚;第一引脚与第二引脚电连接。

15.其中,显示模组还包括盖板、保护层和补强胶,盖板设置于显示屏的出光面,盖板未被显示屏覆盖且朝向显示屏的一面形成第二台阶面,第二台阶面与第一绑定区所在边相邻;保护层设置于辅助功能层背离显示屏的一面,辅助功能层未被保护层覆盖且朝向保护层的一面形成第三台阶面,第三台阶面与第二台阶面位于第一绑定区的相同侧;补强胶一体覆盖第二台阶面的至少一部分、显示屏和辅助功能层的侧面的至少一部分、以及第三台阶面的至少一部分。

16.本技术还包括第二个技术方案,一种显示模组的制作方法,包括:

17.提供显示屏,显示屏包括测试区和非测试区,其中非测试区靠近显示屏的第一绑定区所在端;

18.在显示屏的背面设置辅助功能层,其中,辅助功能层背对显示屏一侧形成延伸粘结面,或,显示屏的背面未被辅助功能层的覆盖的部分形成延伸粘结面,其中,延伸粘结面至少部分位于非测试区,且靠近第一绑定区所在端;

19.切除测试区的显示屏,或切除测试区的显示屏和辅助功能层,第一绑定区和延伸粘结面邻近非测试区的显示屏的第一端部;

20.将非测试区的显示屏的第一绑定区与外接电路组件的第二绑定区绑定,外接电路组件超出显示屏的第一端部的部分形成第一台阶面;

21.制作密封胶,使得密封胶一体覆盖第一台阶面的至少一部分,并一体覆盖粘结第一端部的至少一部分和延伸粘结面。

22.其中,辅助功能层包括第一辅助部和第二辅助部,在显示屏的背面设置辅助功能层,包括:在显示屏的背面分别制作第一辅助部和第二辅助部,第一辅助部至少覆盖测试区的显示屏,第二辅助部叠置于非测试区的显示屏上,其中第一辅助部和第二辅助部之间存在间隔,间隔位置处的显示屏的背面形成延伸粘结面。切除测试区的显示屏和辅助功能层,包括:切除测试区的显示屏和测试区的至少部分第一辅助部。

23.其中,制作密封胶包括将喷嘴置于显示模组的上方,并使得喷嘴在显示模组上的正投影位于第一台阶面上,喷涂密封胶,使得密封胶自第一台阶面流动至第一端部和延伸粘结面上。

24.本技术还包括第三个技术方案,一种显示装置包括驱动电路和上述述的显示模

组,驱动电路用于驱动显示模组。

25.本技术的有益效果是:区别于相关技术,本技术的显示模组通过在辅助功能层背对显示屏一侧形成延伸粘结面或在显示屏未被辅助功能层覆盖的背面形成延伸粘结面,并使得密封胶覆盖第一台阶面的至少部分区域,密封胶进一步延展覆盖第一端部的至少部分区域和延伸粘结面的至少部分区域,使得本技术实施例的显示模组中密封胶可以有效的密封显示屏的第一端部的端面。以及一体密封外接电路组件和显示屏之间间隙的端部。可以防止酸性或碱性高湿气体或液体从显示屏的第一端部进入至显示屏内部造成腐蚀,影响显示屏的显示。也可以改善或防止酸性或碱性高湿气体或液体进入外接电路组件和显示屏之间的间隙,避免酸性或碱性高湿气体或液体腐蚀外接电路组件与显示屏之间的连接线路。本技术实施例中,通过在邻近显示屏第一端部的区域形成延伸粘结面和第一台阶面,使得显示模组的第一端部邻近区域形成台阶结构,密封胶与台阶结构之间的连接牢固;本技术实施例的密封胶可以直接黏附于延伸粘结面上,也可以防止后期在撕掉保护膜时保护膜带动密封胶,密封胶紧密黏附于延伸粘结面、以及显示屏的第一端部上,可以防止酸性或碱性高湿气体或液体从第一端部及周围区域入侵显示屏内部及显示屏与外接电路之间,提高显示模组的稳定性和可靠性,提高显示模组的使用寿命。

附图说明

26.图1a是相关技术显示模组一实施例的局部剖面结构示意图;

27.图1b是图1a中保护膜未去除的显示模组一实施例的局部剖面结构示意图。

28.图1c是图1b的显示模组一实施例的局部剖面图;

29.图2a是本技术显示模组第一实施例的局部剖面结构示意图;

30.图2b是本技术显示模组第二实施例的局部剖面结构示意图;

31.图3是本技术显示模组第三实施例的局部剖面结构示意图;

32.图4a是本技术显示模组第四实施例的局部剖面结构示意图;

33.图4b是本技术显示模组第五实施例的局部剖面结构示意图;

34.图5是本技术显示模组第六实施例的局部剖面结构示意图;

35.图6a是本技术显示模组第七实施例的局部剖面结构示意图;

36.图6b是本技术显示模组第八实施例的局部剖面结构示意图;

37.图7是本技术显示模组第九实施例的局部剖面结构示意图;

38.图8a是本技术显示模组第十实施例的局部剖面结构示意图;

39.图8b是本技术显示模组第十一实施例的局部剖面结构示意图;

40.图9是本技术显示模组第十二实施例的局部剖面结构示意图;

41.图10是本技术显示模组第十三实施例的局部剖面结构示意图;

42.图11是本技术显示模组第十四实施例的剖面结构示意图;

43.图12是本技术显示模组平面结构示意图;

44.图13a是对比样品一的显示模组一实施例的局部剖面结构示意图;

45.图13b是图13a的显示模组一实施例的的局部剖面图;

46.图14是本技术显示模组一实施例的剖面结构示意图;

47.图15本技术显示模组一实施例的平面结构示意图;

48.图16本技术显示模组的制作方法一实施例的流程图;

49.图17本技术显示模组的制作方法另一实施例的流程图;

50.图18a是本技术显示模组具有测试区的第一实施例的局部剖面结构示意图;

51.图18b是图18a切除测试区的局部剖面结构示意图;

52.图19a是本技术显示模组具有测试区的第二实施例的局部剖面结构示意图;

53.图19b是图19a切除测试区的局部剖面结构示意图;

54.图20a是本技术显示模组具有测试区的第三实施例的局部剖面结构示意图;

55.图20b是图20a切除测试区的局部剖面结构示意图;

56.图21a是本技术显示模组具有测试区的第四实施例的局部剖面结构示意图;

57.图21b是图21a切除测试区的局部剖面结构示意图;

58.图22a是本技术显示模组具有测试区的第五实施例的局部剖面结构示意图;

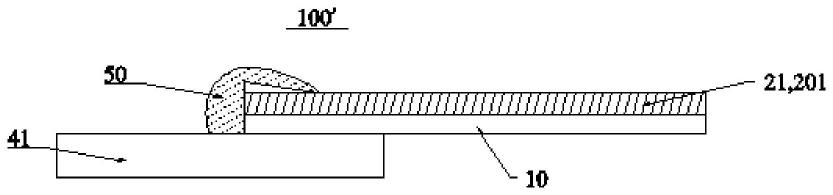

59.图22b是图22a切除测试区的局部剖面结构示意图;

60.图23a是本技术显示模组具有测试区的第六实施例的局部剖面结构示意图;

61.图23b是图23a切除测试区的局部剖面结构示意图。

具体实施方式

62.目前,如图1a所示,显示屏10的阵列基板(图未示)存在电路走线,在显示屏10进行后续组装前,需要先对显示屏10进行测试,以检测显示屏10中的电路是否异常,避免后续浪费工艺。在进行测试前,在柔性显示屏的背面贴附支撑膜201作为辅助功能层21,在支撑膜201背离显示屏一侧贴附保护膜22,以支撑和保护柔性显示屏。在进行测试后,切除测试区的显示屏10及对应的支撑膜201和保护膜22,形成完成测试后的显示屏10,以及位于显示屏10背面的支撑膜201和保护膜22。

63.显示屏10存在绑定区,并将显示屏10与柔性电路板41绑定。为了防止酸性或碱性高湿气体或液体在后续进入显示屏10腐蚀显示屏10中的电路,在显示屏10和柔性电路板41绑定位置处的显示屏10端部喷涂密封胶50。受喷涂工艺影响,密封胶50密封显示屏10的端部,并搭接在保护膜22的背面。

64.在完成显示屏10与柔性电路板41绑定后,可以在显示屏10的出光面制作触控电路、偏光片和盖板等工艺。去除保护膜22,形成如图1a所示的显示模组100’结构示意图,位于保护膜22上的部分密封胶50的一端搭附于支撑膜201的背面,保护膜22与支撑膜201的背面具有间隙。或保护膜22上的部分密封胶50整体搭附于支撑膜201的背面,但保护膜22并未与支撑膜201紧密接触。之后将柔性电路板41弯至显示屏10的背面。其中,为了实现显示面板的窄屏化显示,也可以弯折柔性显示屏,并使得柔性电路板41位于显示屏10的背面。在显示模组制作完成后或显示模组后期使用过程中,处于酸性或碱性高湿气体或液体特定环境中的显示模组,如图1c所示,显示屏10和柔性电路板41之间存在酸性或碱性结晶101,而酸性或碱性结晶易造成对显示屏10和柔性电路板41的腐蚀;仍然存在显示屏10中的电路走线被腐蚀的情况。

65.申请人经过研究发现撕掉保护膜22时容易带动密封胶50,从而密封胶50与显示屏10端部产生至少部分缝隙。或者,当撕掉保护膜22后,密封胶50与显示屏10端部并未存在缝隙,但在显示模组后期使用过程中,容易出现密封胶50与显示屏10端部进一步出现缝隙。

66.为了解决上述技术问题,如图2a所示,本技术实施例提供一种显示模组100,包括显示屏10、辅助功能层21、外接电路组件40和密封胶50,显示屏10的出光面所在侧设有第一绑定区11,第一绑定区11邻近显示屏10的第一端部12;辅助功能层21设置于显示屏10的背面一侧,显示屏10的背面未被辅助功能层21覆盖的部分形成延伸粘结面31-1;外接电路组件40设有第二绑定区41,外接电路组件40利用第二绑定区41与显示屏10的第一绑定区11绑定连接,外接电路组件40超出显示屏10的第一端部12的部分形成第一台阶面42;密封胶50覆盖第一台阶面42的至少一部分,并一体覆盖粘结第一端部12的至少一部分,且密封胶50延伸并覆盖粘结延伸粘结面31-1。在本技术实施例中,延伸粘结面31-1是显示屏10未被辅助功能层21覆盖的背面由密封胶50覆盖的部分所形成的,在另一实施例中,如图2所示,也可以是辅助功能层21背对显示屏10一侧表面由密封胶50覆盖的部分形成延伸粘结面31-2,就是说延伸粘结面可以是因密封胶50覆盖到而自然形成。

67.如图2a和图2b所示,本技术实施例中,通过在辅助功能层21背对显示屏10一侧形成延伸粘结面31-2或在显示屏10未被辅助功能层21覆盖的背面形成延伸粘结面31-2,并使得密封胶50覆盖第一台阶面42的至少部分区域,密封胶50进一步延伸覆盖第一端部12的至少部分区域和延伸粘结面31-1或31-2,使得本技术实施例的显示模组100的密封胶50可以有效的密封显示屏10的第一端部12的端面。以及一体密封外接电路组件40和显示屏10之间间隙的端部。可以防止酸性或碱性高湿气体或液体从显示屏10的第一端部12进入至显示屏10内部,腐蚀显示屏10内的电路,影响显示屏10的显示。也可以改善或防止酸性或碱性高湿气体或液体进入第一绑定区11和第二绑定区41之间,即改善或防止酸性或碱性高湿气体或液体进入外接电路组件40和显示屏10之间的间隙,避免酸性或碱性高湿气体或液体腐蚀外接电路组件40与显示屏10之间的连接线路。本技术实施例中,通过在邻近显示屏10第一端部12的区域形成延伸粘结面31-1或31-2以及第一台阶面42,使得显示模组100的第一端部12邻近区域形成台阶结构(图未标),密封胶50与台阶结构之间的连接更为牢固;本技术实施例的密封胶50可以直接黏附于延伸粘结面31-1或31-2上,也可以防止后期在撕掉保护膜22(见图1b)时保护膜22带动密封胶50,密封胶50紧密黏附于延伸粘结面31-1或31-2、以及显示屏10的第一端部12上,可以防止酸性或碱性高湿气体或液体从第一端部12及周围区域入侵显示屏10内部及显示屏10与外接电路之间,提高显示模组100的稳定性和可靠性,提高显示模组100的使用寿命。

68.本技术实施例中,延伸粘结面31-1和延伸粘结面31-2用于区分不同实施例不同结构的台阶面。本技术实施例中,延伸粘结面31-1或31-2为用于粘结密封胶50的面;具体地,在密封胶50制作前,延伸粘结面31-1或31-2为裸露的表面,便于密封胶50制作时直接粘附于该延伸粘结面31-1或31-2上。显示屏10的背面未被辅助功能层21覆盖的部分的面积大于等于延伸粘结面31-1的面积,如图2a所示,显示屏10的背面未被辅助功能层21覆盖的部分的面积大于延伸粘结面31-1的面积。如图3所示,显示屏10的背面未被辅助功能层21覆盖的部分的面积等于延伸粘结面31-1的面积。

69.本技术实施例中,辅助功能层21包括支撑膜201,用于支撑显示屏10。在另一实施例中,辅助功能层21还可以进一步包括第一胶黏层(图未示),第一胶黏层用于粘结支撑膜201和显示屏10。在其他实施例中,辅助功能层21还可以包括其他层结构,例如可以进一步包括伸展层(图未标),伸展层用于改善显示模组100的弯折情况。本技术实施例并不限定辅

助功能层21的具体结构和作用。

70.本技术实施例中,显示模组100还包括覆盖层70,覆盖层70设置于外接电路组件40的表面,用于保护外接电路组件40。具体地,本技术实施例中,覆盖层70设置于外接电路组件40朝向辅助功能层21一侧。本技术实施例中,覆盖层70未完全覆盖外接电路组件40邻近第一端部12的一端,使得第一台阶面42裸露于覆盖层70。本技术实施例中,密封胶50一体覆盖粘结覆盖层70的一部分、第一台阶面42、第一端部12和延伸粘结面31-1或31-2。在其他实施例中,密封胶50也可以不覆盖粘结覆盖层70。密封胶50一体覆盖粘结第一台阶面42、第一端部12和延伸粘结面31-1或31-2。或密封胶50一体覆盖粘结第一台阶面42的一部分、第一端部12的一部分和延伸粘结面31-1或31-2。

71.本技术实施例中,显示屏10包括阵列基板、设置于阵列基板上的发光器件和覆盖发光器件的封装层。阵列基板包括柔性衬底和像素电路阵列;发光器件包括阳极层、有机发光层和阴极层等;封装层包括层叠设置的无机薄膜封装层和有机薄膜封装层。本技术中对发光显示层的具体结构、材料不做限定,可根据显示模组100的显示方式设置。本技术实施例中,显示屏10划分为显示区和非显示区,第一绑定区11位于非显示区的阵列基板上。

72.本技术实施例中,显示屏10的背面未被辅助功能层21覆盖的部分形成延伸粘结面31-1,延伸粘结面31-1至显示屏10出光面的距离h1小于等于辅助功能层21背离显示屏10的一面至显示屏10出光面的最大距离h2。

73.本技术实施例中,密封胶50为防水阻氧胶,可以阻止水汽和氧气,以避免酸性或碱性气体或液体等含水物质、外界的氧气入侵显示屏10及显示屏10与外接电路组件40之间的间隙。本技术实施例的密封胶50是紫外光固化胶(uv胶),在其他实施例中,密封胶50也可以是塔菲胶(tuffy胶)或硅酮胶等。

74.本技术实施例中,如图3和图4a所示,显示模组100还包括导电胶60,导电胶60位于第一绑定区11和第二绑定区41之间。本技术实施例中,导电胶60设置于第一绑定区11和第二绑定区41之间,可以协助显示屏10与外接电路组件40电连接。本技术实施例中,导电胶60为各向异性导电胶(acf),位于第一绑定区11和第二绑定区41之间的导电胶60可以形成一层导电胶膜层。本技术实施例中,通过控制工艺,使得各向异性导电胶恰好位于第一绑定区11和第二绑定区41之间。而导电胶60不具有防水阻氧性能。本技术密封胶50覆盖第一台阶面42并一体覆盖粘结第一端部12和延伸粘结面31-1或31-2时,也覆盖粘结导电胶膜层的一端的端面,可以避免酸性或碱性高湿气体或液体沿导电胶膜层的和第一端部12入侵显示屏10和外接电路之间,改善或避免酸性或碱性高湿气体或液体腐蚀显示屏10和外接电路组件40之间的连接线路。

75.然而,如图5和图6a所示,显示屏10与外接电路组件40连接时,位于第一绑定区11和第二绑定区41之间的导电胶60很容易溢出,使得导电胶60的一部分位于第一绑定区11和第二绑定区41之间,另一部分暴露于第一端部12。为了便于描述,位于第一绑定区11和第二绑定区41之间的一部分导电胶60为第一子导电胶61;另一部分暴露于第一端部12的导电胶60为第二子导电胶62。

76.本技术实施例中,第二子导电胶62与第一端部12紧密接触,也可以是第二子导电胶62与第一端部12存在间隙。而相关方案在密封胶50的制作过程中,显示模组100不具有延伸粘结面31-1或31-2,在制作导电胶60时,为了避免撕扯除保护膜22所造成的密封胶50与

第一端部12分离的情况,通过控制工艺,避免密封胶50粘附于保护膜22(见图1b)上,然而由于密封胶50与导电胶60的极性存在差异,使得密封胶50与第一台阶面42接触,但密封胶50不会与第一端部12的端面接触,如此,易造成密封胶50无法有效密封显示屏10的第一端部12,会使得酸性或碱性高湿气体或液体沿密封胶50与第一端部12的缝隙入侵显示屏10、以及显示屏10与外接电路组件40之间,腐蚀显示屏10内的电路、腐蚀显示屏10和外接电路组件40之间的连接线路,降低显示模组100的可靠性。本技术实施例,通过设置延伸粘结面31-1或31-2,并使得密封胶50覆盖第一台阶面42的至少一部分,并一体覆盖粘结导电胶60的另一部分、第一端部12的至少一部分和延伸粘结面31-1或31-2,以使得密封胶50可以有效的密封显示屏10的第一端部12,以及覆盖第二子导电胶62,避免酸性或碱性高湿气体或液体沿第一端部12入侵显示屏10,避免酸性或碱性高湿气体或液体沿导电胶60入侵外接电路组件40与显示屏10之间的连接线路,提高显示模组100的稳定性和可靠性。

77.本技术实施例中,显示屏10的背面未被辅助功能层21覆盖的部分形成延伸粘结面31-1,在第一台阶面42指向第二绑定区41的方向上d1,延伸粘结面31-1的尺寸h3大于密封胶50的制作精度。密封胶50覆盖粘结至少一部分延伸粘结面31-1而并未覆盖辅助功能层21背离显示屏10的一面。本技术实施例中,密封胶50的制作指的是将密封胶50覆盖于第一台阶面42的至少一部分,并一体覆盖粘结第一端部12的至少一部分和延伸粘结面31-1。密封胶50的制作精度受密封胶50制作的仪器的影响,即受密封胶50制作的仪器的精度的影响。本技术实施例中,密封胶50制作精度受胶阀的影响,密封胶50的制作精度为胶阀的精度。当采用其他设备制作密封胶50时,也可以是其他设备的精度。本技术实施例中,胶阀的精度小于等于0.1毫米,在第一台阶面42指向第二绑定区41的方向上d1,延伸粘结面31-1的尺寸大于0.1毫米,具体地,本技术实施例中,延伸粘结面31-1的尺寸为02.-0.3毫米。本技术实施例中,第一台阶面42指向第二绑定区41的方向上也即是垂直于第一端部12的端面的方向上。本技术实施例中,通过设置延伸粘结面31-1的尺寸h3大于密封胶50的制作精度,使得密封胶50在制作过程中不会从延伸粘结面31-1溢出至辅助功能层21的背面,即密封胶50并未覆盖辅助功能层21背离显示屏10的一面。其中,辅助功能层21背离显示屏10的一面为辅助功能层21距离显示屏10出光面最远的整体所在面。

78.如图6a和图6b所示,在另一实施例中,辅助功能层21的端部与显示屏10的第一端部12平齐,辅助功能层21背对显示屏10一侧形成延伸粘结面31-2,在第一台阶面42指向第二绑定区41的方向上,延伸粘结面31-2的尺寸大于密封胶的制作精度,密封胶50覆盖粘结延伸粘结面31-2。本技术实施例中,辅助功能层21背对显示屏10一侧形成延伸粘结面31-2,在密封胶50制作时,该延伸粘结面31-2裸露,使得密封胶50可以直接覆盖粘结于延伸粘结面31-2上。本技术实施例中,通过设置延伸粘结面31-1的尺寸h3大于密封胶50的制作精度,使得密封胶50在制作过程中不会从延伸粘结面31-2溢出至辅助功能层21的其他区域。可以避免相关技术中撕扯除保护膜22所造成的密封胶50与第一端部12分离的情况,使得密封胶50可以一体覆盖粘结延伸粘结面31-2、第一端部12和第一台阶面42,可以避免酸性或碱性高湿气体或液体沿导电胶膜层的和第一端部12入侵显示屏10和外接电路之间,改善或避免酸性或碱性高湿气体或液体腐蚀显示屏10和外接电路组件40之间的连接线路。

79.在本技术一实施例中,如图3和图5所示,辅助功能层21包括支撑膜201,支撑膜201位于显示屏10的背面一侧。显示模组100还包括保护膜22,保护膜22位于辅助功能层21背离

显示屏10一侧。显示屏10的背面未被支撑膜201覆盖的部分区域形成延伸粘结面31-1,延伸粘结面31-1邻近第一端部12。保护膜22位于支撑膜201背离显示屏10一侧,保护膜22在支撑膜201上的投影覆盖支撑膜201。

80.本技术实施例中,显示屏10为柔性显示屏,支撑膜201用于支撑显示屏10,保护膜22用于保护显示模组100,防止支撑膜201损伤。具体地,本技术实施例中,保护膜22用于在运输过程中防止支撑膜201受到划伤或碰撞所造成的损伤;以及防止异物粘附于支撑膜201上。本技术实施例中,保护膜22的一端与靠近第一端部12的支撑膜201平齐。本技术实施例中,显示屏10未被支撑膜201覆盖的背面形成延伸粘结面31-1,使得密封胶50在制作过程中覆盖第一台阶面42,并一体覆盖粘结第一端部12和延伸粘结面31-1。在其他实施例中,密封胶50也可以是覆盖部分第一台阶面42的一部分,并一体覆盖粘结第一端部12的一部分和延伸粘结面31-1。本技术实施例中,密封胶50还覆盖导电胶60的一端的端面,或密封胶50覆盖第二子导电胶62。本技术实施例中,密封胶50起到密封显示屏10的第一端部12以及显示屏10与外接电路之间的间隙的一端,可以到达防止酸性或碱性高湿气体或液体入侵显示屏10的第一端部12以及显示屏10与外接电路组件40之间的连接线路。本技术实施例中,密封胶50密封台阶结构,使得密封胶50与台阶结构之间的结合更为紧密和牢固,提高密封胶50的密封性能;密封胶50可以覆盖第二子导电胶62,避免密封胶50与第一端部12存在缝隙。

81.本技术实施例中,通过在显示屏10未被支撑膜201覆盖的背面形成延伸粘结面31-1,使得密封胶50在覆盖延伸粘结面31-1时,不会覆盖保护膜22。即密封胶50不会位于保护膜22靠近第一端部12的一端端面,也不会位于保护膜22背离显示屏10的一面。也就是说,保护膜22不会与密封胶50接触。本技术实施例的显示模组100,在后期组装或使用过程中,为了减小显示模组的厚度,或为了避免保护膜22破损,或为了避免保护膜22背离显示屏10的一面粘附异物,可以去除保护膜22。由于密封胶50未覆盖保护膜22,可以防止将保护膜22撕除时,保护膜22连带到密封胶50,从而将密封胶50撕裂,造成密封胶50与显示屏10第一端部12存在间隙的情况的发生,进而可以避免酸性或碱性高湿气体或液体进入显示屏10的第一端部12、以及进入显示屏10与外接电路组件40之间,避免酸性或碱性高湿气体或液体对显示屏10内的电路及显示屏10与外接电路组件40之间的连接线路的腐蚀,提高显示模组100的可靠性和稳定性,提高显示模组100的寿命。本技术实施例中,去除保护膜22后,如图7所示,支撑膜201位于显示屏10的背面一侧,显示屏10未被支撑膜201覆盖的背面形成延伸粘结面31-1,延伸粘结面31-1邻近第一端部12。

82.在本技术一实施例中,如图4a和图6a所示,辅助功能层21包括支撑膜201,显示模组100还包括保护膜22,支撑膜201位于显示屏10的背面一侧;保护膜22位于支撑膜201背离显示屏10一侧;支撑膜201背离显示屏10一侧未被保护膜22覆盖的部分区域形成延伸粘结面31-2,即保护膜22在辅助功能层21上的投影与延伸粘结面31-2不重叠;延伸粘结面31-2邻近第一端部12。本技术实施例中,支撑膜201形成延伸粘结面31-2,将支撑膜201和保护膜22形成台阶结构,便于密封胶50密封第一端部12和显示屏10与外接电路组件40之间端部,避免酸性或碱性高湿气体或液体从第一端部12入侵显示屏10及显示屏10与外接电路组件40之间,避免酸性或碱性高湿气体或液体腐蚀显示屏10内部的电路及显示屏10与外接电路组件40之间的连接线路。本发明实施例中,形成的延伸粘结面31-2,使得密封胶50在覆盖至延伸粘结面31-2时,密封胶50可以覆盖至支撑膜201,并不会覆盖保护膜22,密封胶50与保

护膜22不接触,使得显示模组100在后期撕去保护膜22的过程中不会损伤密封胶50,不会造成密封胶50与第一端部12分离的情况的发生,提高显示模组100的稳定性和可靠性。

83.需要说明的是,本技术实施例中,延伸粘结面31-2的面积小于等于支撑膜201背离显示屏10一侧未被保护膜22覆盖的区域。

84.在本技术实施例中,为了减小显示模组的厚度,或为了避免保护膜22破损,或为了避免保护膜22背离显示屏10的一面粘附异物,去除保护膜22,本技术实施例中,显示模组100保护显示屏10、支撑膜201、外接电路组件40和密封胶50,如图4b和图6b所示,支撑膜201位于显示屏10的背面一侧;支撑膜201的延伸粘结面31-2邻近第一端部12,密封胶50覆盖第一台阶面42的至少一部分,并一体覆盖粘结第一端部12的至少一部分,且密封胶50延伸并覆盖粘结延伸粘结面31-2。密封胶50还可以覆盖粘结导电胶60的端面或覆盖粘结第二子导电胶62。

85.在本技术一实施例中,支撑膜201在显示屏10的投影覆盖显示屏10邻近第一端部12的边缘。本技术实施例中,支撑膜201与显示屏10的第一端部12平齐。密封胶50在制作过程中可以覆盖第一台阶面42,并一体覆盖粘结第一端部12、支撑膜201一端的端面和延伸粘结面31-2。在其他实施例中,密封胶50在制作过程中可以覆盖部分第一台阶面42,并一体覆盖粘结第一端部12的一部分、支撑膜201一端的端面的一部分和延伸粘结面31-2。

86.在本技术另一实施例中,如图8a和图8b所示,辅助功能层21包括支撑膜201,支撑膜201背对显示屏10的一侧形成第一延伸粘结面33,显示屏10的背面未被支撑膜201覆盖的部分形成第二延伸粘结面34。密封胶50覆盖第一台阶面42,并一体覆盖粘结第一端部12;且密封胶50延伸并覆盖粘结第一延伸粘结面33和第二延伸粘结面34。在其他实施例中,密封胶50覆盖第一台阶面42的一部分,并一体覆盖粘结第一端部12的一部分或全部;且密封胶50延伸并覆盖粘结第二延伸粘结面34和第一延伸粘结面33。

87.具体地,本技术实施例中,如图8a所示,显示模组100还包括保护膜22,保护膜22位于辅助功能层21背离显示屏10一侧。第一延伸粘结面33为支撑膜201背对显示屏10的一侧的未被保护膜22覆盖的部分区域形成,即保护膜22在辅助功能层21上的投影与第一延伸粘结面33不重叠。支撑膜201在显示屏10上的投影未覆盖显示屏10邻近第一端部12的部分区域,显示屏10邻近第一端部12的部分区域的背面形成第二延伸粘结面34。本技术实施例中,第一台阶面42、第二延伸粘结面34和第一延伸粘结面33共同构成了第一端部12邻近区域的台阶结构,使得密封胶50在制作过程中可以与第一台阶面42、第二延伸粘结面34和第一延伸粘结面33接触。通过设置两个延伸粘结面,使得密封胶50与外接电路组件40、显示屏10和辅助功能层21的结合强度增加,减少密封胶50与显示屏10出现裂纹的概率,提高密封胶50的密封稳定性。同时,通过设置两个延伸粘结面也可以改善导电胶60溢胶所造成的密封胶50与第一端部12有间隙的情况的发生。可以避免酸性或碱性高湿气体或液体从显示屏10的第一端部12入侵显示屏10的电路,避免酸性或碱性高湿气体或液体入侵显示屏10与外接电路组件40之间的连接线路。本技术实施例中,密封胶50覆盖第一台阶面42的至少一部分,并一体覆盖粘结第一端部12的至少一部分、第二延伸粘结面34、支撑膜201一端的端面的至少一部分和第一延伸粘结面33。在本技术实施例中,密封胶50还覆盖粘结第二子导电胶62,在其他实施例中,密封胶50也可以还覆盖粘结导电胶60的端面。

88.在本技术实施例中,在第一台阶面42指向第二绑定区41的方向d1上,第一延伸粘

结面33的尺寸和第二延伸粘结面34的尺寸之和大于密封胶50的制作精度。以使得显示密封胶50在制作过程不会形成于保护膜22上,使得显示模组100在后期去除保护膜22的过程中不会连带密封胶50,如图8b所示,去除掉保护膜22后,密封胶50仍然覆盖第一台阶面42的至少一部分,并一体覆盖粘结第一端部12的至少一部分、第二延伸粘结面34、支撑膜201一端的端面的至少一部分和第一延伸粘结面33。即去除掉密封胶50不会使得密封胶50与第一端部12存在间隙,使得酸性或碱性高湿气体或液体不会从第一端部12入侵显示屏10及显示屏10与外接电路组件40之间的连接线路。

89.在本技术再一实施例中,如图9所示,辅助功能层21包括支撑膜201,支撑膜201位于显示屏10的背面,支撑膜201包括第一支撑部211和第二支撑部212,第一支撑部211邻近第一端部12;第二支撑部212与第一支撑部211之间具有间隔,第二支撑部212位于第一支撑部211远离第一端部12的一侧;延伸粘结面31包括第一支撑部211背离显示屏10的一面2111和间隔位置处的显示屏10的背面13的部分区域。在其他实施例中,延伸粘结面31也可以包括第一支撑部211背离显示屏10的一面2111和间隔位置处的显示屏10的背面13的全部区域。本技术实施例中,支撑膜201设置具有间隔的第一支撑部211和第二支撑部212,使得密封胶50可以覆盖粘结第一支撑部211背离显示屏10的一面2111(第一支撑部211的背面)和间隔位置处的显示屏10的部分区域。密封胶50可以覆盖第一台阶面42的至少一部分,并一体覆盖粘结显示屏10的第一端部12的至少一部分、第一支撑部211两个端面的至少一部分、第一支撑部211的背面的至少一部分和间隔位置处的显示屏10的背面13的至少一部分。其中,第一支撑部211的两个端面分别与第一支撑部211的背面相邻。本技术显示模组,支撑膜201通过设置第一支撑部211和第二支撑部212,可以进一步增大密封胶50与外接电路组件40、显示屏10和辅助功能层21之间的接触面积,增强密封胶50与外接电路组件40、显示屏10和辅助功能层21的结合强度。

90.本技术实施例中,显示模组100还可以包括保护膜22,保护膜22位于第二支撑部212背离显示屏10一侧,第一支撑部211的背面并未设置保护膜22。本技术实施例中,保护膜22覆盖第二支撑部212。本技术实施例中,在第一台阶面42指向第二绑定区41的方向上,延伸粘结面31的尺寸大于密封胶50的制作精度,使得密封胶50不会形成于保护膜22上,保护膜22不会与密封胶50连接,使得保护膜22在去除时不会连带密封胶50,不会影响密封胶50密封的稳定性。在其他实施例中,如图10所示,保护膜22也可以与第二支撑部212形成台阶结构,第二支撑部212背离显示屏10一侧未被保护膜22覆盖的部分区域形成第三延伸粘结面33,在第一台阶面42指向第二绑定区41的方向d1上,延伸粘结面31的尺寸和第三延伸粘结面33的尺寸之和大于密封胶50的制作精度。密封胶50可以覆盖第一台阶面42的至少一部分,并一体覆盖粘结显示屏10的第一端部12的至少一部分、第一支撑部211两个端面至少一部分、第一支撑部211的背面的至少一部分、间隔位置处的显示屏10的背面13的至少一部分和第三延伸粘结面33。可以提高密封胶50与显示屏10的结合强度,阻止酸性或碱性高湿气体或液体腐蚀从第一端部12入侵显示屏10内的电路,阻止酸性或碱性高湿气体或液体从第一端部12附近入侵显示屏10与外接电路之间的连接线路。

91.如图10所示,显示模组100还可以去掉保护膜22,第二支撑部212背离显示屏10一侧的部分区域形成第三延伸粘结面33。密封胶50可以覆盖第一台阶面42的至少一部分,并一体覆盖粘结显示屏10的第一端部12的至少一部分、第一支撑部211两个端面至少一部分、

第一支撑部211的背面的至少一部分、间隔位置处的显示屏10的背面13的至少一部分和第三延伸粘结面33。

92.本技术实施例中,外接电路组件40包括柔性印刷电路板(图未示),显示屏10的第一绑定区11具有第一引脚(图未示),柔性印刷电路板的第二绑定区41具有第二引脚(图未示);第一引脚与第二引脚电连接。本技术实施例中,密封胶50可以防止酸性或碱性高湿气体或液体入侵柔性印刷电路板和显示屏10之间的第一引脚和第二引脚,避免对第一引脚和第二引脚的腐蚀。

93.在其他实施例中,外接电路组件40也可以是包括柔性印刷电路板(图未示)和覆晶薄膜(图未示),覆晶薄膜的第二绑定区41与显示屏10的第一绑定区11绑定,柔性印刷电路板与覆晶薄膜绑定。

94.如图11所示,本技术实施例的显示模组100,外接电路组件40弯折至显示屏10的背面,有利于显示模组100的窄屏显示。具体地,本技术实施例将显示屏10弯折,并使得外接电路组件40位于显示屏10的背面,在显示屏10的弯折区域设置防护层80以改善显示屏10弯折所产生的应力。并在显示屏10的背面设置垫块81。

95.本技术实施例中,如图11、图14和图15所示,显示模组还包括盖板91、保护层92和补强胶93,盖板91设置于显示屏10的出光面,盖板91未被显示屏10覆盖且朝向显示屏10的一面形成第二台阶面911,第二台阶面911与第一绑定区11(见图1)所在边相邻;保护层92设置于辅助功能层21背离显示屏10的一面,辅助功能层21未被保护层92覆盖且朝向保护层92的一面形成第三台阶面23,第三台阶面23与第二台阶面911位于同侧;补强胶93一体覆盖第二台阶面911的至少一部分、显示屏10和辅助功能层21的侧面的至少一部分、以及第三台阶面23的至少一部分。

96.本技术实施例的显示模组,通过设置保护层92可以进一步保护显示屏10,保护层92在辅助功能层21上的投影未完全覆盖辅助功能层21,使得辅助功能层21的边侧形成第三台阶面23,辅助功能层21和保护层92之间形成台阶结构,便于补强胶93一体覆盖至第二台阶面911的至少一部分、显示屏10的侧面的至少一部分、辅助功能层21的侧面的至少一部分和第三台阶面23的至少一部分。本技术实施例可以改善补强胶93制作时由于胶阀的不稳定和补强胶93的流动性所造成的补强胶93溢出或涂覆不完全的情况的发生。本技术实施例通过设置第二台阶面911和第三台阶面23等台阶结构,使得补强胶93在制作时不溢出于盖板91,涂覆完整,可以避免涂覆补强胶93不完整所造成的水汽入侵的情况的发生,可以提高显示模组100的稳定性。

97.本技术实施例中的补强胶93具有阻水作用,在其他实施例中,补强胶93也可以是具有阻水隔氧作用。

98.本技术实施例中,保护层92的材质包括铜箔和泡棉,泡棉位于铜箔和辅助功能层21之间,保护层92具有保护显示屏10的作用,同时保护层92具有屏蔽信号的作用,改善非必须信号对显示模组100的干扰。在其他实施例中,保护层92的材质也可以为其他材质。本技术实施例中,显示屏10与盖板91之间还可以具有触控电路层、偏光片和平坦化层94,触控电路层、偏光片和平坦化层94的边缘可以与显示模组100的边缘平齐。

99.本技术实施例中,显示模组100具有四侧,其中第一侧120为外接电路组件40弯折至显示屏10背面所形成的弯折区域所在侧;第二侧130和第三侧140均为与第一侧120相邻

侧,第四侧150为与第一侧120相对侧。

100.本技术实施例中,在显示模组100的第二侧130和第三侧140均设置第三台阶面23。本技术实施例中,通过进一步在第二侧130和第三侧140均设置第三台阶面23,使得显示模组100在第二侧130和第三侧140的补强胶93具有较好的防护性能,可以达到较好的阻水作用,提高显示模组100的阻止水汽入侵的性能。

101.在其他实施例中,也可以在显示模组100的第二侧130或第三侧140设置第三台阶面23,或在显示模组100的第二侧130、第三侧140和第四侧140均设置第三台阶面23,以提高显示模组100的阻止水汽入侵的性能。

102.如图12所示,本技术实施例的显示模组100,外接电路组件40弯折至显示屏10的背面,并采用绝缘胶带82覆盖外接电路组件40,并使得绝缘胶带的周侧与显示屏10的背面贴附。

103.本技术实施例的显示模组100,进行酸性或碱性溶液可靠性测试,取16片显示模组100,分为两组,每组显示模组100的数量为8片。第一组显示模组100采用酸性溶液测试,第二组显示模组100采用碱性碱性溶液测试。为改善酸性或碱性气体和液体从显示屏10第一端部12开始侵蚀显示屏10,通常的方案是如图13a所示的对比样品一,对比样品一的显示模组100’与本技术实施例的显示模组100不同之处在于,辅助功能层21与显示屏10的第一端部12平齐,对比样品一的显示模组100’不具有延伸粘结面31-1或31-2(见图2b和图7),密封胶50设置于第一台阶面42上,密封胶50容易与第一端部12之间存在间隙。为改善酸性或碱性气体和液体从显示屏10第一端部12开始侵蚀显示屏10,也有采用如图1b所示的对比样品二,对比样品二的显示模组100’与本技术实施例的显示模组100的不同之处在于,辅助功能层21与显示屏10的第一端部12平齐,对比样品二的显示模组100’不具有延伸粘结面31-1或31-2(见图2b和图7)。密封胶50覆盖显示屏10的第一端部12和辅助功能层21的端部,部分密封胶50搭附于支撑膜201的背面。对比样品二的显示模组100’的保护膜22(见图1a)和支撑膜201与显示屏10的第一端部12平齐,保护膜22去除后,部分密封胶50的一端搭附于支撑膜201的背面;研究发现,保护膜22去除后,部分密封胶50的一端搭附于支撑膜201之间存在间隙,密封胶50与显示屏10的第一端部12之间易出现缝隙。具体地,本技术实施例中的对比样品组包括对比样品一和对比样品二,对比样品一包括第三组和第四组,对比样品二包括第五组和第六组,每组样品的数量均为8片,第三组和第五组采用酸性溶液测试,第四组和第六组采用碱性溶液测试。

104.具体测试方法如下:如图7、图12-图15所示,在本技术实施例的显示模组100和对比样品组的显示模组100’的外接电路组件40的外部的绝缘胶带82的边缘周侧、显示组件100的四侧分别滴加分别滴加酸性或碱性溶液,其中显示组件100的四侧包括第一侧120、第二侧130、第三侧140和第四侧150。每2小时滴加一次酸性或碱性溶液;每片显示模组100经过12次酸性或碱性溶液滴加,观察24小时的酸性或碱性溶液测试后的显示模组100可靠性情况,经过可靠性测试,第一组和第二组显示模组100通过酸性或碱性溶液可靠性测试,显示屏10及第一绑定区11和第二绑定区41之间无酸性或碱性溶液样品;如图1c和图13b所示,第三组、第四组、第五组和第六组的对比样品显示模组100’(见图13a)的显示屏10及第一绑定区11和第二绑定区41之间存在酸性或碱性结晶101,第三组至第六组的对比样品未通过酸性或碱性溶液可靠性测试。

105.本技术实施例还包括第二种技术方案,如图16所示,一种显示模组的制作方法,包括:

106.s110,如图18a所示,提供显示屏10,显示屏10包括测试区16和非测试区17,其中,非测试区17靠近显示屏10的第一绑定区11(见图2a)所在端。

107.本技术实施例中,测试区16包括阵列基板,测试区16不具有发光器件。非测试区17靠近测试区16一侧的部分区域不具有发光器件,其他区域具有发光器件和封装层。

108.本技术实施例中,将显示屏10划分为测试区16和非测试区17,使得可以通过对测试区16的进行电路测试,以便于测试显示屏10的阵列基板中的电路是否存在异常。

109.s120,在显示屏10的背面设置辅助功能层21,其中,辅助功能层21背对显示屏10一侧形成延伸粘结面31-2,延伸粘结面31-2至少部分位于非测试区17,且靠近第一绑定区11所在端。

110.本技术实施例中,显示屏10为柔性显示屏,通过在显示屏10的背面设置辅助功能层21,使得辅助功能层21至少可以支撑柔性显示屏,防止柔性显示屏褶皱或损伤。本技术实施例并不限定辅助功能层21的作用,例如,辅助功能层21还可以进一步改善柔性显示屏弯折所形成的折痕。

111.本技术实施例中,辅助功能层21包括支撑膜201。支撑膜201的一端与测试区16的远离非测试区17的端部平齐,支撑膜201覆盖测试区16,并一体延伸至非测试区17。在本技术一实施例中,支撑膜201一体覆盖于显示屏10的背面。在另一实施例中,如图19a所示,也可以是在显示屏10的弯折区18,支撑膜201处于断开状态。

112.本技术实施例中,辅助功能层21的背离显示屏10的一侧还设置保护膜22,保护膜22在辅助功能层21上的投影与延伸粘结面31-2不重叠。保护膜22用于保护支撑膜201,防止在运输过程中损伤或划伤辅助功能层21,保护膜22还可以用于保护辅助功能层21,防止异物吸附于辅助功能层21上。

113.具体地,本技术实施例中,保护膜22设置于支撑膜201背离显示屏10一侧。保护膜22并未覆盖非测试区17靠近第一绑定区11所在端,使得非测试区17的支撑膜201形成延伸粘结面31-2。在本技术实施例中,保护膜22也并未覆盖测试区16的支撑膜201,即延伸粘结面31-2位于非测试区17和测试区16之间。在其他实施例中,也可以将保护膜22分为两段,其中一段保护膜22位于非测试区17,且并未覆盖非测试区17靠近第一绑定区11所在端;另一段保护膜22覆盖测试区16的支撑膜201。

114.在辅助功能层21设置于显示屏10的背面时,可以对显示屏10的测试区16进行测试,以检测显示屏10的电路是否存在异常。

115.s130,如图18a、图18b、图19a和图19b所示,切除测试区16的显示屏10,或切除测试区16的显示屏10和辅助功能层21,第一绑定区11(见图2a)和延伸粘结面31-2邻近非测试区17的显示屏10的第一端部12。

116.本技术实施例中,对显示屏10的测试区16测试完后,可以切除测试区16。具体地,切除测试区16的显示屏10和至少部分辅助功能层21。本技术实施例中,沿切割线19进行切割,以将测试区16切除。具体地,本技术实施例中,切割线19为测试区16的边缘线,该边缘线靠近非测试区17一侧。在其他实施例中,切割线19也可以位于测试区16和非测试区17之间的其他位置。

117.本技术实施例中,通过沿切割线19进行切割,使得位于测试区16的显示屏10与非测试区17的显示屏10分离。当测试区16具有支撑膜201时,可以将测试区16的显示屏10和支撑膜201同时切除。当测试区16具有支撑膜201和保护膜22时,可以将测试区16的显示屏10、支撑膜201和保护膜22同时切除。

118.本技术实施例中,在沿切割线19进行切割后,非测试区17的显示屏10靠近切割线19所在端为第一端部12。非测试区17的辅助功能层21具有延伸粘结面31-2,延伸粘结面31-2邻近显示屏10的第一端部12。非测试区17邻近第一端部12的支撑膜201未被保护膜22覆盖的区域形成延伸粘结面31-2。

119.s140,如图2b所示,将非测试区17的显示屏10的第一绑定区11与外接电路组件40的第二绑定区41绑定,外接电路组件40超出显示屏10的第一端部12的部分形成第一台阶面42。

120.本技术实施例中,非测试区17的显示屏10的第一绑定区11具有第一引脚,外接电路组件40的第二绑定区41具有第二引脚,将第一引脚与第二引脚电连接。如图4a和图6a所示,本技术实施一实施例中,第一绑定区11和第二绑定区41之间还设置导电胶60,以便于进一步提高第一绑定区11和第二绑定区41连接的稳定性。

121.s150,制作密封胶50,使得密封胶50覆盖第一台阶面42的至少一部分,并一体覆盖第一端部12的至少一部分和延伸粘结面31-2。

122.本技术实施例中,采用胶阀喷涂密封胶50,使得密封胶50一体覆盖粘结第一台阶面42的一部分、第一端部12的一部分和延伸粘结面31-2。在其他实施例中,密封胶50一体覆盖粘结第一台阶面42的全部、第一端部12的全部或延伸粘结面31-2。本技术实施例中,密封胶50并未覆盖至保护膜22上,使得显示模组100在后期去除保护膜22时,保护膜22不会带动密封胶50。

123.本技术实施例的制作方法,通过在非测试区17的辅助功能层21上形成延伸粘结面31-2,使得密封胶50在喷涂等制作过程中,可以覆盖于延伸粘结面31-2上,并同时一体覆盖显示屏10的第一端部12,以及外接电路组件40的第一台阶面42。本技术实施例的密封胶50可以有效的密封显示屏10的第一端部12的端面。提高显示模组100的定性和可靠性,提高显示模组100的使用寿命,且不增加制作工艺。

124.在本技术一具体实施例中,将喷嘴(图未示)置于显示模组100的上方,并使得喷嘴在显示模组100上的正投影位于第一台阶面42上,喷涂密封胶50,使得密封胶50自第一台阶面42流动至第一端部12和延伸粘结面31-2上。本技术实施例中,采用喷涂装置喷涂密封胶50,将喷涂装置的喷嘴置于第一台阶面42的上方,可以使得密封胶50首先接触第一台阶面42,随着喷涂装置继续喷涂密封胶50,使得密封胶50自第一台阶面42向第一端部12蔓延,并进一步蔓延至延伸粘结面31-2上。本技术实施例中,在密封胶50的制作过程中,由于第一台阶面42与第一端部12的一端位于同一高度,第一端部12的其他区域的高度高于第一台阶面42,而密封胶50自高度较矮的第一台阶面42向第一端部12蔓延时,通过胶体的流动性,使得密封胶50可以蔓延至第一端部12上,使得密封胶50粘附于第一台阶面42的同时,密封胶50可以粘附于第一台阶面42与第一端部12的交接处,并覆盖粘结第一端部12,使得密封胶50黏附于第一端部12和第一台阶面42上,密封胶50与第一端部12和第一台阶面42之间无间隙,尤其是第一端部12和第一台阶面42的接触处与密封胶50之间没有空隙。

125.本技术实施例中,密封胶50自第一端部12蔓延至延伸粘结面31-2上时,由于第一端部12的最高端与延伸粘结面31-2位于同一高度,第一端部12的其他区域的高度低于延伸粘结面31-2,密封胶50自高度较矮的第一端部12向延伸粘结面31-2蔓延时,通过胶体的流动性,使得密封胶50可以蔓延至延伸粘结面31-2上,使得密封胶50可以粘附于第一端部12与延伸粘结面31-2的交接处,并覆盖粘结延伸粘结面31-2,使得密封胶50黏附于第一端部12和第一台阶面42上,密封胶50与第一端部12和延伸粘结面31-2之间无间隙。通过采用将喷涂装置的喷嘴置于第一台阶面42的上方制作密封胶50,使得密封胶50可以较好的一体覆盖粘结第一台阶面42的至少一部分、第一端部12的至少一部分和延伸粘结面31-2,且密封胶50与第一台阶面42、第一端部12和延伸粘结面31-2之间不会存在制作工艺所导致的间隙或空隙。从而可以提高密封胶50密封第一端部12的密封效果,提高显示模组100的定性和可靠性,提高显示模组100的使用寿命。

126.在本技术另一实施例中,如图17所示,一种显示模组100的制作方法,包括:

127.s210,如图20a所示,提供显示屏10,显示屏10包括测试区16和非测试区17。

128.与上述实施例的s110的步骤相同,在此不再赘述。

129.s220,在显示屏10的背面设置辅助功能层21,其中,辅助功能层21上形成有开口24,从而显示屏10的背面对应开口处的未被辅助功能层21的覆盖的部分形成延伸粘结面31-1,延伸粘结面31-1至少部分位于非测试区17,且靠近第一绑定区11所在端。

130.本技术实施例中,显示屏10为柔性显示屏,通过在显示屏10的背面设置辅助功能层21,使得辅助功能层21至少可以支撑柔性显示屏,防止柔性显示屏褶皱或损伤。

131.本技术实施例中,辅助功能层21包括第一辅助部(图未标)和第二辅助部(图未标),第一辅助部至少覆盖测试区16的显示屏10,第二辅助部叠置于非测试区17的显示屏10上,第一辅助部和第二辅助部之间存在间隔(图未标),间隔位置处的显示屏10的背面的部分形成延伸粘结面31-1。

132.在本技术一具体实施例中,第一辅助部恰好覆盖测试区16的显示屏10。第二辅助部未完全覆盖非测试区17的显示屏10,使得非测试区17的显示屏10未被辅助功能层21覆盖的背面形成延伸粘结面31-1。

133.本技术实施例中,辅助功能层21包括支撑膜201,显示模组100还包括保护膜22,保护膜22位于辅助功能层21背离显示屏10一侧。本技术实施例中,支撑膜201分为三段,其中,第一段支撑膜214位于测试区16,第二段支撑膜215和第三段支撑膜216均位于非测试区17,第二段支撑膜215与第一段支撑膜214之间具有间隔,该间隔使得显示屏10背面未被支撑膜201覆盖的部分形成延伸粘结面31-1。第三段支撑膜216与第二段支撑膜214之间具有间隔,该间隔位于显示屏10的弯折区18。本技术实施例中,保护膜22一体覆盖第二段支撑膜215和第三段支撑膜216。本技术实施例中,保护膜22与第二段支撑膜201的端面平齐。如图22a所示,在其他实施例中,保护膜22也可以未完全覆盖第二段支撑膜201,使得第二段支撑膜201未被保护膜22覆盖的区域形成第三台阶面32。如图20a所示,本技术实施例中,第一段支撑膜214属于第一辅助部;第二段支撑膜215、第三段支撑膜216和保护膜22属于第二辅助部。

134.在其他实施例中,如图21a所示,支撑膜201也可以分为两段,其中,第一段支撑膜214位于测试区16,第二段支撑膜215位于非测试区17,第二段支撑膜215与第一段支撑膜214之间具有间隔,该间隔使得显示屏10背面未被支撑膜201覆盖的部分形成延伸粘结面

31-1。本技术实施例中,第一段支撑膜201属于第一辅助部;第二段支撑膜215和保护膜22属于第二辅助部。

135.在另一实施例中,如图23a所示,第一段支撑膜201覆盖测试区16的显示屏10,并一体延伸覆盖部分非测试区17的显示屏10。

136.s230,如图20a和图20b所示,切除测试区16的显示屏10,或切除测试区16的显示屏10和辅助功能层21,第一绑定区11(见图2a)和延伸粘结面31-1邻近非测试区17的显示屏10的第一端部12。

137.本技术实施例中,切割线19为测试区16靠近非测试区17的边缘线。在其他实施例中,切割线19也可以位于其他位置。

138.本技术实施例中,沿切割线19切割,切除测试区16的显示屏10和测试区16的至少部分第一辅助部。使得非测试区17的显示屏10的背面未被辅助功能层21覆盖的部分形成延伸粘结面31-1。

139.在另一实施例中,如图22a和图22b所示,第二段支撑膜215未被保护膜22覆盖的区域形成第一延伸粘结面33,非测试区17的显示屏10的背面未被支撑膜201覆盖的部分形成第二延伸粘结面34。

140.在再一实施例中,如图23a和图23b所示,第一段支撑膜214覆盖测试区16的显示屏10,并一体延伸覆盖部分非测试区17的显示屏10时,沿切割线19切割,第一段支撑膜214被切割分离,使得位于非测试区17的第一段支撑膜201形成第一支撑部211。

141.s240,如图3所示,将非测试区17的显示屏10的第一绑定区11与外接电路组件40的第二绑定区41绑定,外接电路组件40超出显示屏10的第一端部12的部分形成第一台阶面42。

142.与上述实施例的步骤s140相同,在此不再赘述。

143.s250,如图3所示,制作密封胶50,使得密封胶50覆盖第一台阶面42的至少一部分,并一体覆盖粘结第一端部12的至少一部分和延伸粘结面31-1。

144.本技术实施例中,采用胶阀喷涂密封胶50,使得密封胶50一体覆盖第一台阶面42的一部分、第一端部12的一部分和延伸粘结面31-1。在另一实施例中,密封胶50一体覆盖第一台阶面42的全部、第一端部12的全部和延伸粘结面31-1。本技术实施例中,密封胶50并未覆盖至保护膜22上,使得显示模组100在后期去除保护膜22时,保护膜22不会带动密封胶50。在再一实施例中,如图9所示,密封胶50也可以一体覆盖粘结第一台阶面42的至少一部分、第一端部12的至少一部分、第一支撑部211的两个端部的至少一部分、第一支撑部211背离显示屏10的一面2111的至少一部分和间隔位置处的显示屏10的背面的至少一部分,其中,延伸粘结面31包括第一支撑部211背离显示屏10的一面2111和间隔位置处的显示屏10的背面。如图8a所示,在又一是实施例中,密封胶50一体覆盖第一台阶面42的至少一部分、第一端部12的至少一部分、延伸粘结面31-1的至少一部分、第三台阶面32的至少一部分。

145.本技术实施例的制作方法,通过在显示屏10的背面未被辅助功能层21覆盖的部分形成延伸粘结面31-1,使得密封胶50在喷涂等制作过程中,可以覆盖粘结于延伸粘结面31-1上,并同时一体覆盖粘结显示屏10的第一端部12,以及外接电路组件40的第一台阶面42。本技术实施例的密封胶50可以有效的密封显示屏10的第一端部12的端面。提高显示模组100的稳定性和可靠性,提高显示模组100的使用寿命,且不增加制作工艺。

146.本技术实施例还包括第三种技术方案,一种显示装置,驱动电路和上述的显示模组100,驱动电路用于驱动显示模组100。本技术实施例的显示装置,通过在辅助功能层21背对显示屏10一侧形成延伸粘结面31-2或在显示屏10未被辅助功能层21覆盖的背面形成延伸粘结面31-2,并使得密封胶50覆盖第一台阶面42的至少部分区域,密封胶50进一步延展覆盖第一端部12的至少部分区域和延伸粘结面31或31-2,使得本技术实施例的显示模组100的密封胶50可以有效的密封显示屏10的第一端部12的端面。以及一体密封外接电路组件40和显示屏10之间间隙的端部。可以防止酸性或碱性高湿气体或液体从显示屏10的第一端部12进入至显示屏10内部,腐蚀显示屏10内的电路,影响显示屏10的显示,进而影响显示装置的显示,本技术实施例可以提高显示装置的稳定性和可靠性,提高显示装置的使用寿命。

147.以上仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1