显示面板和显示装置的制作方法

1.本技术属于显示技术领域,尤其涉及一种显示面板和显示装置。

背景技术:

2.液晶显示装置(liquid crystal display,lcd)具有机身薄、省电、无辐射等众多优点,得到了广泛的应用。如:液晶电视、移动电话、个人数字助理(pda)、数字相机、计算机屏幕或笔记本电脑屏幕等。通常液晶显示面板由彩膜基板(color filter,cf)、薄膜晶体管阵列基板(thin film transistor,tft)以及夹于彩膜基板与薄膜晶体管阵列基板之间的液晶层组成。

3.薄膜晶体管阵列基板与彩膜基板通过密封胶密封粘接,但密封胶中存在的金属杂质容易使薄膜晶体管阵列基板与彩膜基板导通短路,造成显示面板出现横纹或黑屏等显示问题,影响显示面板的显示效果。

技术实现要素:

4.本技术实施例提供一种显示面板和显示装置,以解决现有的显示面板显示效果不良的问题。

5.第一方面,本技术实施例提供一种显示面板,包括:

6.阵列基板;

7.彩膜基板,与所述阵列基板成盒连接;

8.密封胶,所述密封胶将所述阵列基板与所述彩膜基板密封粘接;所述密封胶、阵列基板和彩膜基板共同围成密封腔;

9.液晶层,填充于所述密封腔;

10.绝缘层,设于所述阵列基板与所述彩膜基板之间的粘接处,以将所述阵列基板与所述彩膜基板在粘接处的部分绝缘。

11.可选的,所述绝缘层设于所述阵列基板和所述密封胶之间。

12.可选的,所述阵列基板包括驱动电路和导电层,所述导电层设于所述驱动电路朝向所述彩膜基板的一侧;所述驱动电路包括第一信号线和第二信号线,所述导电层将所述第一信号线与第二信号线导通,所述绝缘层设于所述导电层和所述密封胶之间。

13.可选的,所述阵列基板还包括保护层,所述保护层设于所述驱动电路朝向所述彩膜基板的一侧;所述保护层开设有第一导通孔和第二导通孔,所述第一导通孔与所述第一信号线对应,所述第二导通孔与所述第二信号线对应;所述导电层设于所述保护层背离所述驱动电路的一侧,且所述导电层通过所述第一导通孔和第二导通孔将所述第一信号线和第二信号线导通。

14.可选的,所述阵列基板还包括像素电极,所述导电层与所述像素电极同层设置。

15.可选的,所述绝缘层设于所述彩膜基板与所述密封胶之间。

16.可选的,所述绝缘层设包括有机复合材料层。

17.可选的,所述绝缘层包括弹性恢复率大于或等于80%的材料层。

18.可选地,所述绝缘层的厚度设置为50埃米至100埃米。

19.第二方面,本技术实施例还提供一种显示装置,所述显示装置包括控制器和如上述的显示面板,所述控制器电连接所述显示面板。

20.本技术实施例提供的显示面板,通过在阵列基板与彩膜基板的粘接处之间设置绝缘层,以将密封胶与阵列基板和彩膜基板中的至少一者隔开,防止阵列基板与彩膜基板在粘接处通过密封胶导通短路,从而可保证阵列基板与彩膜基板在粘接处的绝缘稳定性,以避免显示面板因阵列基板与彩膜基板短路而出现横纹和黑屏等显示问题,改善显示面板的显示效果,以提高显示面板的良品率。

附图说明

21.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.为了更完整地理解本技术及其有益效果,下面将结合附图来进行说明。其中,在下面的描述中相同的附图标号表示相同部分。

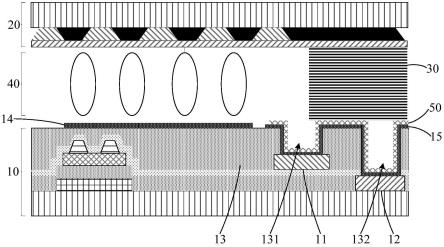

23.图1为本技术实施例提供的显示面板的局部剖面示意图。

24.10、阵列基板;20、彩膜基板;30、密封胶;40、液晶层;50、绝缘层;11、第一信号线;12、第二信号线;13、保护层;131、第一导通孔;132、第二导通孔;14、像素电极;15、导电层。

具体实施方式

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

26.通常液晶显示面板由彩膜基板20(color filter,cf)、薄膜晶体管阵列基板10(thin film transistor,tft)、夹于彩膜基板20与薄膜晶体管阵列基板10之间的液晶(liquid crystal,lc)及密封胶30框(sealant)组成,其成型工艺一般包括:前段阵列基板10和彩膜基板20制程(薄膜、黄光、蚀刻及剥膜)、中段成盒(cell)制程(tft基板与cf基板贴合)及后段模组组装制程(驱动ic与印刷电路板压合)。其中,前段阵列基板10制程主要是形成阵列基板10和彩膜基板20,以便于控制液晶分子的运动;中段成盒制程主要是在阵列基板10与彩膜基板20之间添加液晶;后段模组组装制程主要是驱动ic压合与印刷电路板的整合,进而驱动液晶分子转动,显示图像。

27.薄膜晶体管阵列基板10与彩膜基板20通过密封胶30密封粘接,但密封胶30的原材料不够稳定,在制造过程中容易受环境影响而存在金属杂质。密封胶30中存在的金属杂质容易使薄膜晶体管阵列基板10与彩膜基板20导通短路,造成显示面板出现横纹或黑屏等显示问题,影响显示面板的显示效果。

28.本技术实施例提供一种显示面板和显示装置,以避免显示面板因阵列基板10与彩膜基板20短路而出现横纹和黑屏等显示问题,改善显示面板的显示效果,以提高显示面板

的良品率。以下将结合附图对其进行说明。

29.本技术实施例提供的显示面板可应用于显示装置。示例性的,请参阅图1,图1为本技术实施例提供的显示面板的局部剖面示意图。本技术实施例提供的显示面板包括:阵列基板10;彩膜基板20,与所述阵列基板10成盒连接;密封胶30,所述密封胶30将所述阵列基板10与所述彩膜基板20密封粘接;所述密封胶30、阵列基板10和彩膜基板20共同围成密封腔;液晶层40,填充于所述密封腔;绝缘层50,设于所述阵列基板10与所述彩膜基板20之间的粘接处,以将所述阵列基板10与所述彩膜基板20在粘接处的部分绝缘。

30.在本实施例中,具体的,阵列基板10可为薄膜晶体管阵列基板10,薄膜晶体管作为使显示面板的像素发光的驱动开关,包括源极、漏极、栅极、沟道以及栅极绝缘层50。通过控制栅极的输入电压,薄膜晶体管便能够控制所述源极以及所述漏极两端电流的通断。阵列基板10还包括栅极线、数据线和像素电极14。栅极线和数据线的数量为多条,多条栅极线与多条数据线交叉设置形成多个像素单元,像素电极14设于每一像素单元内。每个像素电极14由薄膜晶体管控制,当薄膜晶体管打开时,像素电极14在打开时间内充电,控制不同液晶的透光度进而达到控制色彩与亮度的效果;薄膜晶体管关断后,像素电极14电压维持到下一次扫描时重新充电。

31.密封胶30将阵列基板10与彩膜基板20的侧边处密封粘接,因此密封胶30在阵列基板10与彩膜基板20之间整体呈框状。可以理解,阵列基板10和彩膜基板20的粘接处是显示面板的非显示区,阵列基板10在非显示区形成有驱动电路,因此密封胶30会接触到阵列基板10在非显示区的导电金属层。而彩膜基板20朝向阵列基板10的一侧也会设有电极膜层,用以与阵列基板10上的像素电极14配合形成电场;密封胶30会接触到彩膜基板20上的电极膜层。若密封胶30内存在金属杂质,则阵列基板10在非显示区的导电金属层与彩膜基板20的电极膜层就会通过密封胶30导通短路,造成显示面板显示异常。

32.绝缘层50可设于密封胶30与阵列基板10之间,即密封胶30与阵列基板10的粘接处之间;也可设于密封胶30与彩膜基板20之间,即密封胶30与彩膜基板20的粘接处之间;还可以既设于密封胶30与阵列基板10的粘接处之间,又设于密封胶30与彩膜基板20的粘接处之间,在此不做限制,只需满足能将阵列基板10和彩膜基板20中的至少一者与密封胶30绝缘隔开即可。

33.绝缘层50采用绝缘材料制成,如有机复合材料,具体可以为树脂、热塑性聚合物或聚酰亚胺等。有机复合材料能更好地被密封胶30粘固,以提高密封胶30与绝缘层50的粘接稳定性。

34.具体的,绝缘层50包括弹性恢复率大于或等于80%的材料层,具体可以为在80mn压力的测试下弹性恢复率大于或等于80%的材料层。弹性恢复率表示了试样材料被拉长一定长度后可恢复变形的百分率。将绝缘层50设置为弹性恢复率大于或等于80%的材料层,可使绝缘层50被密封胶30拉扯时,减少绝缘层50的变形量,避免因绝缘层50过度变形导致阵列基板10与彩膜基板20间距增大,从而保证显示面板的整体结构稳定性。

35.在实际应用中,所述绝缘层50的厚度设置为50埃米至100埃米,例如可以是50埃米、60埃米、70埃米、80埃米、90埃米、100埃米等。如此,既可保证结缘层的结构稳定性和绝缘稳定性,又可合理控制显示面板的整体厚度。

36.本技术实施例提供的显示面板,通过在阵列基板10与彩膜基板20的粘接处之间设

置绝缘层50,以将密封胶30与阵列基板10和彩膜基板20中的至少一者隔开,防止阵列基板10与彩膜基板20在粘接处通过密封胶30导通短路,从而可保证阵列基板10与彩膜基板20在粘接处的绝缘稳定性,以避免显示面板因阵列基板10与彩膜基板20短路而出现横纹和黑屏等显示问题,改善显示面板的显示效果,以提高显示面板的良品率。

37.示例性的,如图1所示,所述绝缘层50设于所述阵列基板10和所述密封胶30之间。在阵列基板10的粘接处,驱动电路的外露部分会比彩膜基板20上电极膜层的面积少,因此,将绝缘层50设于阵列基板10和所述密封胶30之间,可使绝缘层50准确覆盖驱动电路的外露部分即可,从而可减少绝缘层50的所需材料,以降低显示面板的生产加工成本。

38.示例性的,所述阵列基板10包括驱动电路和导电层15,所述导电层15设于所述驱动电路朝向所述彩膜基板20的一侧;所述驱动电路包括第一信号线11和第二信号线12,所述导电层15将所述第一信号线11与第二信号线12导通,所述绝缘层50设于所述导电层15和所述密封胶30之间。

39.第一信号线11和第二信号线12与栅极线和数据线电连接,第一信号线11与第二信号线12在阵列基板10上形成goa驱动电路,第一信号线11可向第二信号线12传递驱动信号。第一信号线11和第二信号线12非同层设置,因此需要导电层15来进行导通桥接。导电层15可部分位于阵列基板10的粘接处,也可全部位于阵列基板10的粘接处,在此不做限制,只需满足绝缘层50设于导电层15和所述密封胶30之间即可。

40.示例性的,如图1所示,所述阵列基板10还包括保护层13,所述保护层13设于所述驱动电路朝向所述彩膜基板20的一侧;所述保护层13开设有第一导通孔131和第二导通孔132,所述第一导通孔131与所述第一信号线11对应,所述第二导通孔132与所述第二信号线12对应;所述导电层15设于所述保护层13背离所述驱动电路的一侧,且所述导电层15通过所述第一导通孔131和第二导通孔132将所述第一信号线11和第二信号线12导通。

41.保护层13既覆盖位于非显示区的驱动电路,也覆盖位于显示区的薄膜晶体管,从而可对阵列基板10上的薄膜晶体管和驱动电路起到保护作用。保护层13具体可包括pfa塑料层(少量全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物)。导电层15沿第一导通电和第二导通孔132的孔壁延伸至与第一信号线11和第二信号线12接触,绝缘层50设置在导电层15上。具体的,绝缘层50可通过曝光显影的方式制备在导电层15上,从而可简化绝缘层50的制备过程,提高制备效率。

42.具体的,所述阵列基板10还包括像素电极14,所述导电层15与所述像素电极14同层设置,从而导电层15与像素电极14可通过同一工序制备形成,以简化导电层15的制备过程,提高导电层15的制备效率。

43.示例性的,本技术实施例还提供一种显示装置,包括控制器和如上述的显示面板,所述控制器电连接所述显示面板。其中,显示装置可以为电子纸、手机、平板电脑、电视机、显示器、笔记本电脑、数码相框、导航仪等任何具有显示功能的产品或部件。

44.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

45.在本技术的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。以上对本技术实施例所提供的显示面板进

行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1