一种双侧玻璃薄膜基板组成的滤光片型柔性显示装置及其制造方法与流程

本发明涉及一种双侧玻璃薄膜基板组成的滤光片型柔性显示装置及其制造方法,特别是低成本的液晶柔性显示装置。

背景技术:

1、随着物联网的发展,物联网技术使得孤立的设备能够连接到互联网。柔性显示装置是应用于物联网领域的重要组成部分,可以适应不同的显示安装环境,为电子设备提供更广泛的应用可能性。柔性显示装置成本的降低可以推动其更广泛的应用,例如在手机、平板电脑、笔记本电脑和显示器等设备中,能够带来更好的视觉体验和更便利的安装、无感移动体验。随着显示领域技术的不断迭代,特别是在显示屏幕薄型化、轻量化和柔性化方面的进展,新的基板材料对于整机外观设计变得越来越重要。在追求逼真的大型曲面显示和追求便携性、便利性和安全性的移动设备中,柔性且耐冲击的显示装置变得越来越不可或缺。多种设备融为一体的物联网世界对于低成本、轻量化和柔性化的显示装置需求不断增加。

2、现有技术中,有机发光显示装置和电泳型电子纸正在快速地实现轻量化和柔性化。在大规模商业化的柔性显示中,以塑料基板为主以获得良好的弯曲性能。然而,由于塑料基板的材料和工艺与传统工艺有着显著的差异,制造出的显示装置成本很高且有难以克服的固有缺陷。比如,容易刮伤,弯折时容易出现折痕,阻水阻氧性能差。因此,人们又开始关注玻璃材料,若能赋予玻璃基板柔性功能并实现柔性化显示,就可以克服上述缺陷。通过降低基板厚度使得基板具有可弯曲特性是可能的。特别是当玻璃薄膜基板总厚度小于等于100μm时,玻璃薄膜基板具有可弯曲基板薄膜的特性。随着玻璃薄膜厚度的减少,其厚度减少到数微米量级可以达到类似于塑料基板薄膜的可弯曲程度。然而,玻璃薄膜越薄,其耐冲击性越弱,容易碎裂,也容易留下缺陷。在显示屏的制造工序中,玻璃薄膜基板容易碎裂,也容易在使用过程中发生碎裂,特别是瞬间过度弯曲容易造成玻璃薄膜的隐性缺陷爆发,从而在加工和使用过程中发生龟裂。

3、如果基板中含有双层玻璃薄膜材料,为了实现弯曲性能,需要将单层玻璃薄膜材料的厚度降低到50μm以下,甚至数微米。这样制成的超薄玻璃具有较好的弯曲特性,高透光性,同时具有较好的热稳定性和化学性,水汽和氧气的阻挡性也基本不受影响。此外,超薄玻璃材料还具有高表面平整度,是目前最理想的显示绝缘基板材料,也是理想的柔性显示装置的衬底材料。

4、与塑料衬底相比,超薄玻璃衬底具有如下优点。首先,超薄玻璃具有高透光率,光学各向同性,没有相位延迟。其折射率在1.5左右,透光率在90%以上,适合用作液晶显示装置的衬底。在可见光光谱区,其透光率非常高,远高于pet、pen和pi等塑料衬底,甚至可以逼近石英玻璃。其次,超薄玻璃具有高温度稳定性、尺寸稳定性和低温度延展系数,比pet、pen和pi的应力应变好很多,具有良好的热稳定性与尺寸稳定性。使用热收缩少的玻璃薄膜材料,有助于降低材料成本及生产效率,提高显示装置的性能。其三,超薄玻璃具有高化学抵抗力和对水蒸气和氧气的阻挡能力强,能够很好地抵抗多种化学成分的侵蚀和浸透。最后,超薄玻璃具有耐刮擦性强、耐擦洗性强、硬度高等机械特性,能够保证生产过程中的精度和纯度,有利于提高显示装置的寿命。

5、如前文所述,超薄玻璃薄膜材料存在一些缺点,例如韧性差、脆性大,容易出现裂缝和破裂现象,对微裂纹缺陷更敏感。此外,超薄玻璃薄膜材料的应用受到一定限制,因为其抗折和抗张强度不高。机械强度测试表明,玻璃薄膜材料的破损速率不仅取决于表面损伤,还取决于衬底边缘的损伤,而超薄玻璃薄膜材料的边缘部位在切割操作时比较容易出现微裂纹缺陷,接近90%的玻璃破损是由边缘损伤引起的。

6、为了降低玻璃薄膜材料的破损率,有多种方法可供选择,包括退火、钢化、表面涂层、微晶化和与其他材料制成复合材料等。这些方法中,一些方法能使玻璃的抗折强度增加数倍甚至十几倍。因此,在制造和应用超薄玻璃薄膜材料时需要考虑这些因素,并根据具体情况采取相应的措施。表面涂层法在提高玻璃薄膜材料强度方面具有两点优势:①表面涂层可以保护玻璃表面受到的损伤,减少微裂纹出现的概率。②表面涂层在玻璃薄膜材料表面形成压应力,阻止或延缓微裂纹的发生。显示装置用的超薄玻璃薄膜材料的具体表面涂层技术有①塑料膜的覆膜处理。②薄涂层(等离子沉积硬涂层)。③厚涂层(聚合物)。采用表面涂层处理的目的是使超薄玻璃薄膜材料兼具玻璃薄膜与涂层的优点,从而发挥玻璃薄膜材料良好的防渗透功能与尺寸稳定性的特点,同时具有塑料的抗击伤能力。采用聚硅氧烷对超薄玻璃进行增强,可以改善其脆性,增加超薄玻璃的可弯曲性能。采用特殊的玻璃材料是从根本上解决超薄玻璃薄膜的缺点的一种途径。例如锂铝硅酸盐(las)和铝硅酸盐(as)玻璃具有出色的弯曲性能,而锂铝硼硅酸盐(labs)玻璃则具有优异的抗刮伤和抗摔性能。为了充分利用玻璃薄膜的低成本、不易刮伤、弯折不出现折痕以及阻水阻氧等优点,需要进一步解决激光切割玻璃的问题。传统的机械切割方式无法满足高性能柔性显示装置的要求,因此通常使用激光切割,但是这种方法也存在许多问题。

7、激光切割玻璃薄膜的方法,从原理上可以分为两种:一种是熔融(蒸发)切割法,另一种是裂纹控制法。熔融切割法利用玻璃处在软化的温度下具有较好的塑性和延展性。用聚焦的co2激光或者紫外激光照射到软化的玻璃表面。激光具有较高的能量密度会导致玻璃融化,然后用气流吹走熔融的玻璃,产生沟槽,从而实现玻璃的熔融切割。裂纹控制法是一种常用的激光切割方法。第一步,对玻璃表面进行激光加热,能量都被玻璃表面15μm吸收层所吸收,所以玻璃激光切割较高的能量会使该处的温度急剧升高,表面产生较大的压应力,但该压应力不会使玻璃产生破裂;第二步,对该区域进行急剧的冷却,一般采用冷却气体或者冷却液,急剧的降温会使玻璃表面产生较大的温度梯度和较大的拉应力,这个拉应力会使玻璃表面沿着预定划线的方向开始破裂,实现玻璃的切割。

8、激光切割玻璃具备加工速度快、精度高、参数设置简单等明显优势,成为大批量加工的选择。因为激光是非接触工具,没有磨损问题,从而可保证持续、均匀的切割厚度和边缘质量。平均粗糙度小于0.5μm。激光切割避免了侧面裂缝,不仅边缘的抗冲击强度增强,整体组件强度通常能提高80%,从而显著改善部件抗损坏的能力,这是刀轮等机械切割难以企及的。通过使用玻璃激光切割技术,可以显著提高部件抗损坏的能力,这是机械切割难以达到的。提高材料强度可以减少损坏和损失的可能性,降低由于潜在产品缺陷导致现场故障的风险,这是产品设计的重要优势。设计者可以使用更轻、更薄的材料,而不影响产品的使用寿命。玻璃激光切割已经应用于显示装置、手机平板等领域。在切割玻璃时,与其他行业相比,显示行业更多采用紫外激光器切割,而不是co2激光器。目前,切割单层玻璃基板没有问题,已经得到解决。然而,在切割柔性显示基板母板时,由于金属引线的融化或碎屑飞溅导致短路的问题仍然存在。该发明人提出了一种从金属引线的背面进行切割的方法,可以通过控制激光的能量来避免激光与金属引线接触,从而避免金属引线融化和碎屑飞溅。这种方法对于厚度在50μm以上的单层玻璃基板薄膜是适用的,但对于厚度小于50μm的玻璃薄膜基板或双层玻璃薄膜基板则不适用。特别是在切割一层基板时对另一层基板的电极引线造成损伤或短路的问题仍然难以解决。

技术实现思路

1、为了解决现有技术中柔性显示装置存在在切割一层基板时对另一层基板的电极引线造成损伤或短路的问题仍然难以解决的如下技术问题:

2、及制作柔性显示装置的制作方法存在如下技术问题:从金属引线的背面进行切割的方法,对于厚度小于50μm的玻璃薄膜基板或双层玻璃薄膜基板则不适用,特别是在切割一层基板时对另一层基板的电极引线造成损伤或短路的问题仍然难以解决。

3、本发明提供如下技术方案:

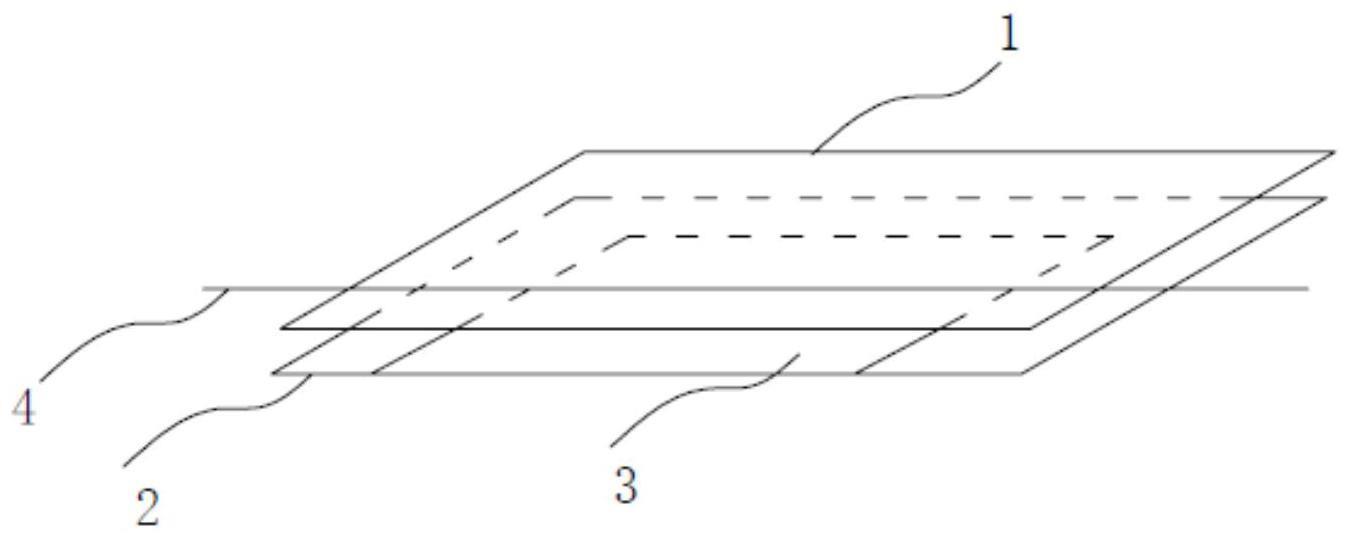

4、一种双侧玻璃薄膜基板组成的滤光片型柔性显示装置,包括:两个相对设置的玻璃薄膜基板;

5、每侧玻璃薄膜基板至少有一层玻璃薄膜;

6、在两侧玻璃薄膜基板内侧附有功能薄膜、且两玻璃薄膜基板之间有显示材料,并且围绕显示材料的四周密封部分的外缘不超过较小玻璃薄膜基板的外缘;

7、在四周密封部分外部,其中一侧玻璃薄膜基板附着有电极引线和绝缘膜;

8、通过电极引线依次连接驱动ic或控制ic;

9、在玻璃薄膜基板的内侧和电极引线之间设有隔离层。

10、进一步地:所述玻璃薄膜材料位于相对的两玻璃薄膜基板内侧;

11、所述玻璃薄膜材料外侧附有塑料薄膜;

12、每侧玻璃薄膜材料为多层,层与层之间使用塑料薄膜叠加。

13、进一步地:所述玻璃薄膜材料总厚度小于50μm。

14、进一步地:所述四周密封部分采用的材料为环氧树脂或有机硅。

15、进一步地:所述隔离层采用一层或数层薄膜;所述薄膜材料组成依次为:bm膜,r滤光膜,g滤光膜,b滤光膜和ps间隔薄膜。

16、进一步地:所述显示装置为带有滤光片的液晶显示装置。

17、一种双侧玻璃薄膜基板组成的滤光片型柔性显示装置的制造方法,其特征在于:包括如下步骤:

18、s1:通过前母基板及后母基板构成显示面板,所述显示面板多个显示模块:

19、所述多个显示模块在两个相对设置的玻璃薄膜基板内侧附有功能薄膜、且两玻璃薄膜基板之间有显示材料,并且围绕显示材料的四周密封部分的外缘不超过较小玻璃薄膜基板的外缘;每个所述玻璃薄膜基板至少有一层玻璃薄膜;在四周密封部分外部,其中一侧玻璃薄膜基板附着有电极引线和绝缘膜;在显示模块切割线和电极引线交叉部分且临近被切割基板的内侧和引线之间设有隔离层;

20、s2:在前母基板或后母基板上形成制造阵列的薄膜并图案化,包括bm、绝缘膜、金属电极、透明电极、ps和其他功能材料,金属电极或透明电极也用于制造从显示区域延伸出来的引线,在前基板或后母基板上形成彩色滤光薄膜及并图案化;

21、印刷或光刻四周密封部分,填充显示材料,前母基板及后母基板带有图案化的一侧向内相对贴合;

22、s3:在形成独立显示装置前,多个子显示模块组成阵列,所述阵列共用相同的母基板,然后分割成独立的显示装置,再绑定ic;每个显示模块通过电极引线依次连接驱动ic或控制ic;

23、s4:把贴合后的母基板形成的显示模块阵列进行激光切割,得到所需尺寸的柔性显示装置;激光切割轨迹是任意形状;切割前母基板的轨迹与后母基板中的引线垂直投影交叉,切割后母基板的轨迹与前母基板中的引线垂直投影交叉。

24、进一步地:在前母基板或后母基板在切割时,两侧同时切割或单层切割,但至少有一侧需要单层切割。

25、进一步地:所述切割是通过激光切割实现的,且分割线通过或邻近隔离层,需要保证被切割基板留在显示装置的部分不残留隔离层。

26、进一步地:所述隔离层的设置通过在后母基板或前母基板垂直投影交叉附近设置一个区域,区域的边缘和激光切割线重合或间隔距离小于两毫米,所述隔离层的厚度为5μm以上。

27、本发明提供的双侧玻璃薄膜基板组成的滤光片型柔性显示装置及其制造方法,具有许多优点。首先,它使用了双层玻璃薄膜基板,通过激光切割方法,避免了切割玻璃薄膜基板对其它薄膜的损伤,从而提高了抗跌落和耐冲击性。其次,通过本发明的激光切割方法,玻璃薄膜基板的横向裂纹长度缩小到0.5μm以内,比刀轮切割方式缩短十数倍,有效避免了边缘缺陷的发生。这使得本发明的制造工艺简单,具有优异的可弯曲性,避免了机械冲击和热冲击造成玻璃薄膜断裂或裂纹产生。此外,本发明不需要附加的高成本材料和复杂的工艺,可以实现可弯曲显示装置的低成本制造,与塑料薄膜相比,具有性价比高、工艺简化、效率提高、成本优势等特点。本发明提供的切割方法,不需要增加工序和设备精度,也能实现弯曲显示装置的生产,具有实用价值和经济价值。

- 还没有人留言评论。精彩留言会获得点赞!