一种航空标志球装卸设备的制作方法

本发明涉及输电线安全保障,尤其涉及一种航空标志球装卸设备。

背景技术:

1、航空标志球又称航空警示球,适用于架空的输电线,尤其是超高压(220kv以上)输电缆线、跨江输电缆线,在线路上设置形状醒目的航空警示球,以提供警示标志。根据国际民航组织《国际标准和建设措施—机场》附件十四和国家有关规定,对于架空的输电线,尤其是超高压(50万千伏)输电缆线、跨江输电缆线,应在线路上设置形状醒目的航空警示球,以提供警示标志。

2、目前警示球基本是采用人工作业的安装方式,作业人员借助绝缘斗臂车或其他绝缘设施人字梯、靠梯、操作平台等与大地绝缘并直接接近带电体,作业人员穿戴全套绝缘防护用具,与周围物体保持绝缘隔离,通过绝缘手套完成安装作业。当在地面无法通过升降设备悬挂警示球时,需要人工通过滑车到导线中部悬挂,属于高空作业,施工极为不便,且有一定的危险性。

技术实现思路

1、本发明的目的在于提供一种航空标志球装卸设备,旨在解决上述技术问题。

2、本发明的目的可以通过以下技术方案实现:

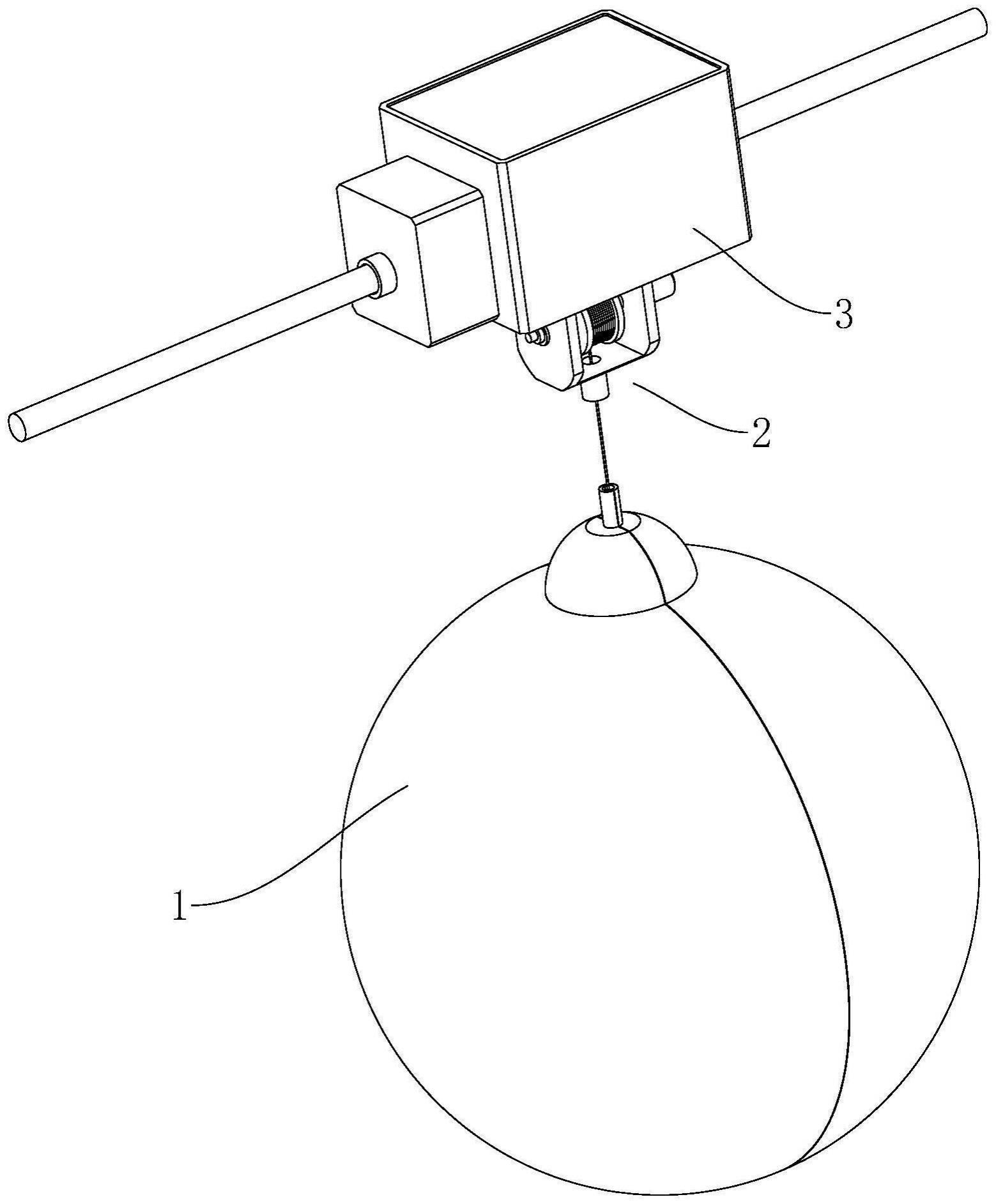

3、一种航空标志球装卸设备,包括警示球和壳体,所述壳体设置在高压线缆上,所述壳体底部设置有提升组件,所述提升组件与警示球相连接,所述壳体内部设置有用于对高压线缆进行检测的检测组件,所述检测组件两侧对称设置有夹持组件,所述壳体内部的一端设置有行走组件。

4、所述提升组件包括提升支架和定位球,所述提升支架固定设置在壳体底部,所述提升支架内转动安装有卷线盘,所述提升支架一侧固定设置有用于驱动卷线盘旋转的提升电机,所述定位球卡合设置在警示球内部空腔的顶端,所述定位球顶端与拉绳的一端固定连接,所述拉绳的一端缠绕设置在卷线盘上,所述提升支架底部延伸设置有定位筒,所述定位球顶端固定设置有与定位筒相对应的定位柱,所述拉绳贯穿定位柱和定位筒设置。

5、每组所述夹持组件包括侧板,所述侧板底部固定设置有底座,所述底座固定设置在壳体内的底部,所述底座上端固定设置有固定夹持块,所述侧板的侧壁上滑动安装有与固定夹持块相对应的活动夹持块,所述固定夹持块与活动夹持块之间设置有弹性柱,高压线缆从固定夹持块与活动夹持块之间穿过,所述活动夹持块上端设置有升降驱动副,所述升降驱动副用于驱动活动夹持块实现夹紧与放松动作。

6、作为本发明进一步的方案:所述警示球由两个相对的半球型罩壳装配形成,所述警示球内部的顶端设置有定位槽,所述定位球适配卡合于定位槽中。

7、作为本发明进一步的方案:所述检测组件包括顶架,所述顶架上端固定设置在壳体内的顶部,所述顶架底部设置有检测支架,所述检测支架下端的两侧转动安装有摆动轴,两个所述摆动轴上对称套接设置有弧形摆动板,高压线缆从两个弧形摆动板之间穿过,每个所述弧形摆动板的内壁上设置有检测环,每个所述摆动轴的两端均套接设置有驱动齿轮,同一端相邻的两个所述驱动齿轮之间齿接配合安装有齿条。

8、作为本发明进一步的方案:所述齿条顶端固定设置有升降杆一,所述升降杆一的顶端与升降框一固定连接,所述升降框一与升降驱动副传动连接。

9、作为本发明进一步的方案:所述活动夹持块顶端固定设置有升降杆二,所述升降杆二的顶端与升降框二固定连接,所述升降框二与升降驱动副传动连接,所述侧板的侧壁上固定设置有支撑导向座,所述升降杆二滑动贯穿支撑导向座。

10、作为本发明进一步的方案:所述升降驱动副包括升降电机和曲轴,所述升降电机固定设置在侧板上,所述升降电机输出端与曲轴一端相连接,所述曲轴的另一端与检测支架转动配合,所述曲轴中部具有两段高低错落且平行设置的曲柄传动杆,其中一段曲柄传动杆适配滑动贯穿于升降框一中,另一段曲柄传动杆适配滑动贯穿于升降框二中,所述曲轴同时与升降框一以及升降框二形成曲柄传动结构。

11、作为本发明进一步的方案:所述行走组件包括行走支架,所述行走支架固定设置在壳体内的底部,所述行走支架内转动安装有行走轮,所述行走支架一侧固定设置有行走电机,所述行走电机输出端与行走轮相连接,所述行走支架上端设置有副支架,所述副支架内转动安装有导向轮,高压线缆从行走轮和导向轮之间的间隙穿过。

12、作为本发明进一步的方案:所述壳体两端以及侧板上均设置有供高压线缆穿过的通孔,所述高压线缆依次穿过壳体一端、行走组件、夹持组件以及检测组件,并从壳体的另一端穿过。

13、本发明的有益效果:

14、(1)通过设置提升组件,提升电机能够带动卷线盘旋转,从而能够卷绕或松开拉绳,以实现定位球以及警示球的升降功能,当需要安装警示球时,将定位球卡合在警示球内部,然后利用卷线盘转动使得拉绳卷绕,警示球在定位球的拉动下不断向上提升,直到定位柱插合在定位筒中,同时配合行走组件带动壳体整体沿着高压线缆移动,在位移到指定位置时,利用夹持组件对高压线缆进行夹持以实现壳体的定位,从而能够轻松便捷的将警示球提升到很高的高度,并且能够移动到高压线缆的任意位置,而在拆卸时只需放下拉绳,使得警示球能够随着定位球下降高度即可实现拆卸更换,大大提高了警示球的装卸效率,并且装卸工作全程可以在地面控制完成,完全可靠性高。

15、(2)通过设置夹持组件,当行走组件带动壳体以及警示球沿着线缆进行移动时,此时升降驱动副对活动夹持块不施加作用力,活动夹持块与固定夹持块保持松弛状态,以方便相对于高压线缆实现移动过程,而当移动到指定位置时,升降驱动副将对活动夹持块施加向下的作用力,并配合固定夹持块对高压线缆进行夹持定位,从而使得壳体以及警示球能够稳定夹持挂靠于线缆上,以实现悬挂式的装卸过程。

技术特征:

1.一种航空标志球装卸设备,包括警示球(1)和壳体(3),其特征在于,所述壳体(3)设置在高压线缆上,所述壳体(3)底部设置有提升组件(2),所述提升组件(2)与警示球(1)相连接,所述壳体(3)内部设置有用于对高压线缆进行检测的检测组件(4),所述检测组件(4)两侧对称设置有夹持组件(5),所述壳体(3)内部的一端设置有行走组件(6);

2.根据权利要求1所述的一种航空标志球装卸设备,其特征在于,所述警示球(1)由两个相对的半球型罩壳装配形成,所述警示球(1)内部的顶端设置有定位槽(101),所述定位球(206)适配卡合于定位槽(101)中。

3.根据权利要求1所述的一种航空标志球装卸设备,其特征在于,所述检测组件(4)包括顶架(401),所述顶架(401)上端固定设置在壳体(3)内的顶部,所述顶架(401)底部设置有检测支架(402),所述检测支架(402)下端的两侧转动安装有摆动轴(404),两个所述摆动轴(404)上对称套接设置有弧形摆动板(403),高压线缆从两个弧形摆动板(403)之间穿过,每个所述弧形摆动板(403)的内壁上设置有检测环(409),每个所述摆动轴(404)的两端均套接设置有驱动齿轮(405),同一端相邻的两个所述驱动齿轮(405)之间齿接配合安装有齿条(406)。

4.根据权利要求3所述的一种航空标志球装卸设备,其特征在于,所述齿条(406)顶端固定设置有升降杆一(407),所述升降杆一(407)的顶端与升降框一(408)固定连接,所述升降框一(408)与升降驱动副传动连接。

5.根据权利要求4所述的一种航空标志球装卸设备,其特征在于,所述活动夹持块(504)顶端固定设置有升降杆二(507),所述升降杆二(507)的顶端与升降框二(506)固定连接,所述升降框二(506)与升降驱动副传动连接,所述侧板(501)的侧壁上固定设置有支撑导向座(508),所述升降杆二(507)滑动贯穿支撑导向座(508)。

6.根据权利要求5所述的一种航空标志球装卸设备,其特征在于,所述升降驱动副包括升降电机(509)和曲轴(510),所述升降电机(509)固定设置在侧板(501)上,所述升降电机(509)输出端与曲轴(510)一端相连接,所述曲轴(510)的另一端与检测支架(402)转动配合,所述曲轴(510)中部具有两段高低错落且平行设置的曲柄传动杆,其中一段曲柄传动杆适配滑动贯穿于升降框一(408)中,另一段曲柄传动杆适配滑动贯穿于升降框二(506)中,所述曲轴(510)同时与升降框一(408)以及升降框二(506)形成曲柄传动结构。

7.根据权利要求1所述的一种航空标志球装卸设备,其特征在于,所述行走组件(6)包括行走支架(601),所述行走支架(601)固定设置在壳体(3)内的底部,所述行走支架(601)内转动安装有行走轮(603),所述行走支架(601)一侧固定设置有行走电机(602),所述行走电机(602)输出端与行走轮(603)相连接,所述行走支架(601)上端设置有副支架,所述副支架内转动安装有导向轮(604),高压线缆从行走轮(603)和导向轮(604)之间的间隙穿过。

8.根据权利要求1所述的一种航空标志球装卸设备,其特征在于,所述壳体(3)两端以及侧板(501)上均设置有供高压线缆穿过的通孔,所述高压线缆依次穿过壳体(3)一端、行走组件(6)、夹持组件(5)以及检测组件(4),并从壳体(3)的另一端穿过。

技术总结

本发明涉及输电线安全保障技术领域,尤其涉及一种航空标志球装卸设备,包括警示球和壳体,壳体设置在高压线缆上,壳体底部设置有提升组件,提升组件与警示球相连接,壳体内部设置有用于对高压线缆进行检测的检测组件,检测组件两侧对称设置有夹持组件,壳体内部的一端设置有行走组件。本发明通过提升组件能够轻松便捷的将警示球提升到很高的高度,配合行走组件能够移动到高压线缆的任意位置,同时利用夹持组件对高压线缆进行夹持以实现壳体的定位,而在拆卸时只需放下拉绳,使得警示球能够随着定位球下降高度即可实现拆卸更换,大大提高了警示球的装卸效率,并且装卸工作全程可以在地面控制完成,完全可靠性高。

技术研发人员:叶志荣,丘丹,李衍庆,何卓阳,张颖豪,刘世林,祝昆,王明新,安恒波,邹振康,谢星炜

受保护的技术使用者:广东电网能源发展有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!