一种深埋隧道开挖地应力演示检测系统及工艺

本技术涉及隧道开挖地应力检测,特别是涉及一种深埋隧道开挖地应力演示检测系统及工艺。

背景技术:

1、在一些高海拔山区修建道路时为了减少施工成本、避免绕路等原因常需要在山上开挖隧道,在开挖隧道时通常采用钻爆法进行施工,由于高海拔山区地质复杂,围岩整体硬度不均,高地应力引起的软岩变形问题仍困扰着隧道施工建设,为了保证施工的安全性,减少隧道开挖过程中地表沉降、地下应力等因素影响对隧道施工的影响,常需要在隧道挖掘过程中通过三向压力传感器对山体进行应力检测处理,以确保隧道挖掘过程中的安全性。

2、如公开号cn107588876b的岩土勘探工程软岩地应力测试方法,该测试方法包括如下步骤:(1)确定设置测试点的位置以及深度;(2)在需要测试点形成钻孔;(3)在围岩体外浇筑形成应力传感组件;(4)将应力传感组件推送到测试点;(5)固定应力传感组件;(6)记录应力传感组件的扭转角度;(7)向三向压力传感盒之间的空间注浆,使其凝固;(8)重复步骤(4)~(7),直到钻孔内的应力传感组件安装完毕;(9)重复步骤(2)~(8)直到所有钻孔内的应力传感组件安装完毕;(10)读取应力传感组件的检测值,确定测试点的地应力,建立软岩区域空间力学模型。

3、上述测试方法同样可适用于隧道开挖地应力检测领域中,但是还存在一些缺陷:上述方法在将三向压力传感器放置在钻孔后在对其进行固定时,流动的浆料可能会造成三向压力传感器晃动,进而导致三向压力传感器预先设定的角度发生改变,从而影响三向压力传感器对深埋隧道开挖地应力检测的准确性。

4、基于此,在上述观点的陈述下,现有技术对隧道开挖地应力检测过程中依旧具有提升空间。

技术实现思路

1、为了解决上述技术问题,本技术提供了一种深埋隧道开挖地应力演示检测系统及工艺,采用如下的技术方案:

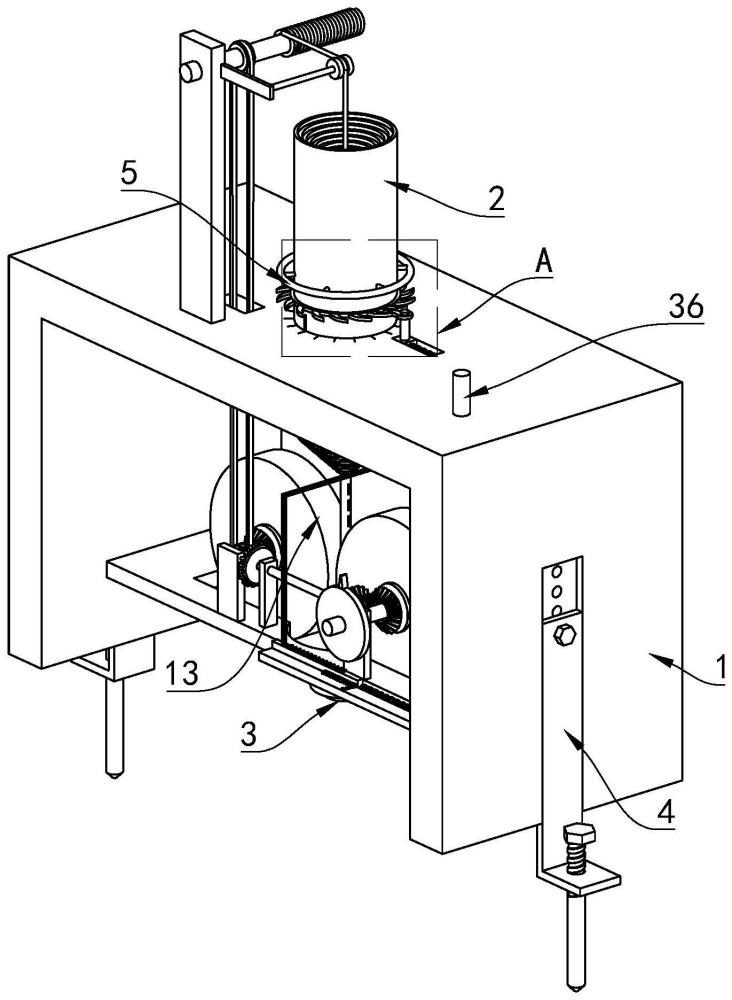

2、第一方面,一种深埋隧道开挖地应力演示检测系统,包括开口向下的匚型架,匚型架水平段上端面贯穿转动安装有上下延伸的伸缩杆,伸缩杆伸缩端安装有用于放置三向压力传感器且开口向下的存放圆筒,匚型架两个水平段相背侧安装有用于与地面相连接的固定件,匚型架与伸缩杆之间共同安装有对伸缩杆进行转动的换向机构。

3、所述的存放圆筒外侧壁安装有开口向上的环形框,存放圆筒圆周面上贯穿滑动设有前后对称且与环形框滑动配合的夹板,夹板相对面设置为弧形结构,夹板上开设有上下贯通的漏料孔,环形框下端面开设有与漏料孔相配合的漏料通孔,存放圆筒内侧顶部安装有可自动复位的按钮,匚型架水平段上端面安装有与按钮电连接的感应灯。

4、所述的匚型架两个竖直段之间设置有前后对称且用于拉动伸缩杆的驱动辊,两个驱动辊之间通过带传动方式相互连接。

5、优选的,所述的固定件包括设置在匚型架竖直段且呈l型结构的连接架,其中所述连接架竖直段滑动设置在匚型架竖直段上,连接架竖直段上侧螺接有紧固螺栓,匚型架竖直段相背侧开设有多个自上而下均匀分布且与紧固螺栓相配合的螺纹孔,连接架水平段通过螺纹连接方式安装有与地面相配合的固定杆。

6、优选的,所述的匚型架两个竖直段之间共同安装有水平机架,两个驱动辊设置在水平机架上方,且两个驱动辊圆周面均安装有橡胶软垫,水平机架上端面左右两侧固定安装有用于对驱动辊起支撑的支撑凸起,驱动辊左右两个轴头通过轴承分别转动安装在对应的支撑凸起上,水平机架上端面开设有用于对驱动辊让位的让位通槽,水平机架且位于两个让位通槽之间开设有用于对存放圆筒让位的贯通槽。

7、优选的,前侧所述的驱动辊左轴头贯穿于对应的支撑凸起,其中前侧所述的驱动辊左轴头左侧安装有不完全齿轮,水平机架左侧面安装有固定机架,固定机架上端面设置有前后滑动且与不完全齿轮相啮合的齿条板,且所述的齿条板可自动复位,齿条板左端面安装有多个自左向右均匀分布的限位爪,固定机架上设置可左右滑动且与限位爪相配合的挡块,且所述的挡块可自动复位。

8、所述的齿条板上端面后侧设置有与伸缩杆且呈l型结构的支撑杆,且支撑杆竖直段与齿条板固定连接。

9、优选的,所述的匚型架水平段上端面且位于后侧驱动辊上方安装有竖板,竖板右侧壁上方贯穿转动安装有缠绕轴,竖板前端面上方安装有水平架,水平架右端面通过连接轴安装有定滑轮,伸缩杆伸缩端上端面安装有牵引绳,牵引绳远离伸缩杆的一端穿过定滑轮并缠绕在缠绕轴上,缠绕轴与后侧的驱动轴之间通过带传动方式相互连接。

10、优选的,所述的换向机构包括固定在伸缩杆圆周面且位于匚型架水平段上方的的轮盘,其中所述的匚型架水平段上端面且位于伸缩杆侧边周向均匀设置有多个刻度线,伸缩杆左侧壁安装有与刻度线相配合的指示凸起,伸缩杆圆周面且位于轮盘下侧安装有棘轮,匚型架水平段上端面且位于伸缩杆前侧设置有可前后移动且与棘轮相配合的棘爪,且所述的棘爪可自动复位。

11、优选的,所述的伸缩杆伸缩段圆周面均安装有两组前后对称且与相邻伸缩杆伸缩段滑动配合的限位凸起。

12、第二方面,一种深埋隧道开挖地应力演示检测工艺,包括如下步骤:s1:对齐放置:通过人工将匚型架抬动至已钻好的检测孔附近并使得伸缩杆与检测孔共轴线。

13、s2:安装处理:通过可以改变匚型架竖直段的长度可以对匚型架水平段进行补偿处理,使得匚型架水平段处于水平状态,此时将固定杆与地面接触,人工使用重锤向下锤动连接架水平段使得固定杆楔入山体内部。

14、s3:夹持限位:将三向压力传感器放置在存放圆筒内部,通过夹板对三向压力传感器进行夹持处理,再向环形框内部倒入凝结剂。

15、s4:放置处理:驱动辊转动过程中带动伸缩杆伸缩端下移,伸缩杆伸缩端向下移动过程中带动存放圆筒下移,存放圆筒下移过程中可以将三向压力传感器放置在检测孔底部。

16、s5:换向处理:通过人工转动轮盘使得伸缩杆转动,伸缩杆转动过程中通过人工观察指示凸起在刻度线上的转动角度,使指示凸起转动角度与三向压力传感器所需调整角度相同。

17、s6:浇筑处理:驱动辊通过橡胶软垫继续转动带动伸缩杆伸缩端下移动一定距离,存放圆筒下移其顶部与三向压力传感器接触并抵紧,此时夹板复位,漏料通孔与漏料孔共轴线,环形框打开,凝结剂从漏料通孔与漏料孔落下。

18、s7:复位处理:驱动辊反转与橡胶软垫相互配合可以带动伸缩杆伸缩段回收,进而将存放圆筒从检测孔内部取出。

19、s8:监测模拟演示:当待检测山体三向压力传感器全部装好后,通过水泥浆料对三向压力传感器进行固定限位,将水压致裂法的封隔器送入检测孔中,通过外部高压水枪向检测孔内部泵入高压水流,监测检测孔内部是否有裂纹,最后三向压力传感器通过电信号将隧道开挖地的应力试验过程的数据通过现有技术flac3d模型软件演示。

20、综上所述,本技术包括以下至少一种有益技术效果:

21、1.本发明通过向下移动的伸缩杆与存放圆筒相互配合将三向压力传感器抵紧在检测孔底部,液态胶从漏料孔与漏料通孔落下后即可以将三向压力传感器固定在检测孔内部,减少浆料在倾倒过程中浆料冲击三向压力传感器导致其发生晃动,避免三向压力传感器的角度发生改变,进而提高三向压力传感器在后续注浆过程中的稳定性,从而保证三向压力传感器对深埋隧道开挖地应力检测的准确性。

22、2.本发明设计的固定件中,通过改变两个连接架的高度可以保证匚型架水平段的水平程度,使得匚型架可以适应不同倾角的山况,进而保证伸缩杆始终与检测孔共轴线,提高系统的适用性。

23、3.在三向压力传感器放置结束后,本发明设计的缠绕轴转动过程中通过牵引绳带动伸缩杆伸缩段上移,进而避免驱动辊带动伸缩杆伸缩段上移过程中伸缩杆伸缩段打滑导致伸缩杆无法及时收起的可能,提高伸缩杆伸缩端收起效率。

24、4.本发明设计的支撑杆可以对伸缩杆伸缩段进行限位处理,使得伸缩杆伸缩段可以逐一伸长,避免驱动辊带动伸缩杆伸缩段下移过程中伸缩杆伸缩段同步向下移动,进而造成伸缩杆伸缩段不能完全展开,保证伸缩杆伸缩效果。

- 还没有人留言评论。精彩留言会获得点赞!