一种变频空调器实训试验装置及操作方法

本发明涉及一种变频空调器实训试验装置及操作方法。

背景技术:

1、制冷剂泄漏是空调器使用过程中最常见的故障,因此模拟制冷剂泄漏及充注现象是空调器维修培训中最常见的教学内容,但目前在空调器维修实训装置中模拟制冷剂泄漏故障采用的方法是在实训场所直接从空调器制冷系统中排放一定制冷剂,让学员观察其现象,并根据观察到的现象补充适量制冷剂至空调器正常运行。采用这种方法,从环保及安全方面存在两个问题,一是如果空调器充注的制冷剂为非环保制冷剂,是不允许未经处理直接排放到大气中的;二是如果空调器充注的制冷剂为环保制冷剂,目前多为r32、r290,这些制冷剂具有可燃性,更不允许直接排放到实训场所。还有从维修效果上也存在问题,就是缺乏对泄漏量及补充量的定量控制。此外,在变频空调器性能试验教学中,常需要进行制冷剂充注量及电子膨胀阀开度匹配试验、模拟空调器蒸发器、冷凝器换热性能,也会遇到空调器维修实训中遇到的制冷剂排放与充注面临的环保及安全方面的问题,也需要在空调器试验装置中解决。

技术实现思路

1、本发明的目的是克服现有技术的不足而提供的一种变频频空调器实训试验装置及操作方法,其能在变频空调器制冷系统密闭管路内实现定量模拟制冷剂泄漏及充注过量,能模拟制冷剂充注量及电子膨胀阀开度匹配试验,模拟空调器蒸发器、冷凝器换热性能。

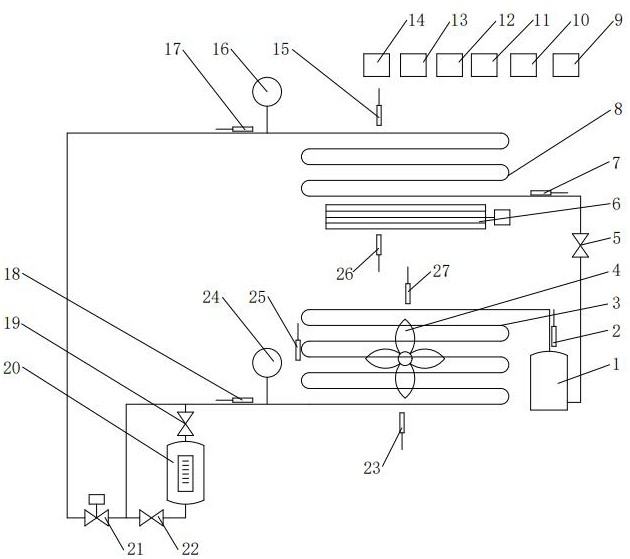

2、为了达到上述目的,本发明的一种变频空调器实训试验装置是这样实现的,其特征在于所述变频空调器实训试验装置由制冷系统和检测控制系统两部分构成;

3、变频空调器实训试验装置,其特征在于所述变频空调器实训试验装置由制冷系统和检测控制系统两部分构成;

4、其中所述制冷系统包括变频压缩机、冷凝器、冷凝器风机、制冷剂容量调节器、制冷剂入口截止阀、制冷剂出口截止阀、电子膨胀阀、蒸发器、蒸发器风机及制冷剂充注阀,所述变频压缩机、冷凝器、电子膨胀阀、蒸发器串联连接构成制冷系统循环管路,所述制冷剂充注阀串联安装于变频压缩机吸气口与蒸发器出口管路之间从而用于制冷系统循环管路抽真空及充注制冷剂,所述制冷剂容量调节器与制冷剂入口截止阀及制冷剂出口截止阀形成制冷剂旁通回路从而用于制冷剂贮存,冷凝器出口一路通向电子膨胀阀入口,冷凝器出口另一路经制冷剂入口截止阀、制冷剂容量调节器、制冷剂出口截止阀通向电子膨胀阀入口,所述制冷剂入口截止阀的安装高度低于冷凝器最底部管道,所述制冷剂容量调节器的安装高度低于制冷剂入口截止阀最底部,所述制冷剂出口截止阀的安装高度低于制冷剂容量调节器最底部;

5、所述检测控制系统包括排气温度传感器、冷凝器中部温度传感器、冷凝器出口温度传感器、蒸发器入口温度传感器、蒸发器出口温度传感器、蒸发器进风温度传感器、蒸发器出风温度传感器、冷凝器进风温度传感器、冷凝器出风温度传感器、蒸发压力表、冷凝压力表、压缩机转速调节器、电子膨胀阀开度调节器、蒸发器风机转速调节器、冷凝器风机调节器、多路温度显示表及功率表;所述排气温度传感器位于变频压缩机的出气口处从而检测变频压缩机制冷剂排气温度,所述冷凝器中部温度传感器位于冷凝器的盘管制冷剂入口起盘管总长30%~80%之间从而检测冷凝器制冷剂冷凝温度,所述冷凝器出口温度传感器位于冷凝器制冷剂出口处从而检测冷凝器制冷剂出口温度,所述蒸发器入口温度传感器位于蒸发器制冷剂入口处从而检测蒸发器制冷剂入口温度,所述蒸发器出口温度传感器位于蒸发器制冷剂出口处从而检测蒸发器制冷剂出口温度,所述蒸发器进风温度传感器位于蒸发器的进口处从而检测蒸发器进风温度,所述蒸发器出风温度传感器位于蒸发器的出口处从而检测蒸发器出风温度,所述冷凝器进风温度传感器位于冷凝器的进风口处从而检测冷凝器进风温度,所述冷凝器出风温度传感器位于冷凝器的出风口处从而检测冷凝器出风温度,所述蒸发压力表位于蒸发器与电子膨胀阀之间的管路中从而检测制冷系统蒸发压力,所述冷凝压力表位于冷凝器的冷凝剂出口管处从而检测制冷系统冷凝压力,所述压缩机转速调节器与变频压缩机电连接从而调节变频压缩机转速,所述电子膨胀阀开度调节器与调节电子膨胀阀电连接用于调节电子膨胀阀开度大小从而控制电子膨胀阀制冷剂流量大小,所述蒸发器风机转速调节器与蒸发器风机电连接从而调节蒸发器风机转速,所述冷凝器风机转速调节器与冷凝器风机电连接从而调节冷凝器风机转速,所述多路温度显示表分别与排气温度传感器、冷凝器中部温度传感器、冷凝器出口温度传感器、蒸发器入口温度传感器、蒸发器出口温度传感器、蒸发器进风温度传感器、蒸发器出风温度传感器、冷凝器进风温度传感器及冷凝器出风温度传感器电连接从而用于显示上述各个温度传感器温度值,所述功率表检测空调器运行瞬时电流、电压及功率。

6、为了达到上述目的,本发明的一种变频空调器实训试验装置的操作方法是这样实现的,其特征在于所述变频空调器实训试验装置实现定量模拟制冷剂泄漏及充注过量、模拟制冷剂充注量及电子膨胀阀开度匹配试验、模拟蒸发器换热性能、冷凝器换热性能变化对空调器性能影响的操作方法如下:

7、(一)制冷剂首次充注及制冷剂容量调节器制冷剂质量标定

8、该实训实验装置制冷系统首次制冷剂充注量m=m1+m2,其中m1为实训实验装置所采用的空调器额定制冷剂充注量, m2为模拟充注过量而增加的制冷剂量,m2范围为0.1~0.5m。在实训实验装置投入应用前,先对制冷剂泄漏量及充注量进行标定,标定方法如下:

9、(1)制冷剂容量调节器内制冷剂质量m=vxρ,其中v为制冷剂实际占据容积,ρ为所充注制冷剂液体密度,由于制冷剂液体密度随制冷剂饱和温度、饱和压力变化而变化,制冷剂液体密度ρ按40℃~55℃中的某一温度值对应的饱和液体密度选取。

10、(2)在制冷剂容量调节器透明指示标识处,根据内容积标示出对应的制冷剂质量。

11、(二)定量模拟制冷剂泄漏及充注过量操作方法

12、(1)制冷系统额定制冷剂质量运行,实训试验装置在开始实训操作前,将变频压缩机转速、蒸发器风机转速、冷凝器风机转速以及电子膨胀阀开度均调节到变频空调器额定工况能效比测试状态下的相应转速及开度并保持不变。将制冷剂入口截止阀和出口截止阀打开,待制冷系统运行5min以上后,观察制冷剂容量调节器中贮存的制冷剂质量,如m3=m2,表明制冷系统内实际运行的制冷剂质量为额定充注量,则同时关闭制冷剂入口截止阀和出口截止阀,如m3≠m2,则视情况采用如下方法:

13、(a)如m3>m2,关闭制冷剂入口截止阀,直至m3=m2时,关闭制冷剂出口截止阀;

14、(b)如m3<m2,关闭制冷剂出口截止阀,直至m3=m2时,关闭制冷剂入口出口截止阀。

15、记录制冷系统额定制冷剂质量下实训试验装置性能参数值,包括多路温度显示表显示的各温度传感器温度值、蒸发压力表压力值、冷凝压力表压力值以及功率表显示的电流、电压、功率值。

16、(2)定量模拟制冷剂泄漏现象,此时制冷剂入口截止阀和出口截止阀均处于关闭状态,打开制冷剂入口截止阀,制冷剂容量调节器中贮存的制冷剂质量m3会逐渐增加,(m3-m2)即为模拟的制冷系统制冷剂泄漏量。记录不同制冷剂泄漏量下实训试验装置性能参数值。

17、(3)定量模拟制冷剂充注过量现象,此时制冷剂入口截止阀和出口截止阀均处于关闭状态,打开制冷剂出口截止阀,制冷剂容量调节器中贮存的制冷剂质量m3会逐渐减少,(m2-m3)即为模拟的制冷系统制冷剂充注过量值,记录不同制冷剂过量下实训试验装置性能参数值。

18、(三)模拟制冷剂充注量及电子膨胀阀开度的匹配试验操作方法

19、通过前述(二)中的操作方法可以得到需要模拟的不同制冷系统制冷剂充注量,通过调节电子膨胀阀开度大小可以得到需要模拟的不同制冷剂充注量及不同电子膨胀阀开度下实训试验装置性能参数值,作为匹配试验数据。

20、(四)模拟蒸发器换热性能、冷凝器换热性能变化操作方法

21、(1)将变频压缩机转速、蒸发器风机转速、冷凝器风机转速以及电子膨胀阀开度均调节到变频空调器额定工况能效比测试状态下的相应转速及开度;通过前述(二)中操作方法,将制冷系统制冷剂质量调节到额定制冷剂质量。

22、(2)调节蒸发器风机转速,可以改变蒸发器管外对流换热系数,模拟出蒸发器换热性能变化,通过记录到的蒸发压力表压力值、蒸发器入口温度传感器温度值、蒸发器出口温度传感器温度值以及蒸发器进风温度传感器温度值、蒸发器出风温度传感器温度值,可以定量分析蒸发器换热性能对空调器性能的影响。

23、(3)调节冷凝器风机转速,可以改变冷凝器管外对流换热系数,模拟出冷凝器换热性能变化,通过记录到的冷凝压力表压力值、冷凝器入口温度传感器温度值、冷凝器出口温度传感器以及冷凝器进风温度传感器温度值、冷凝器出风温度传感器温度值,可以定量分析冷凝器换热性能对空调器性能的影响。

24、本发明与现有技术相比,具有如下优点:

25、(1)在没有制冷剂排放的情况下实现定量模拟制冷剂泄漏及充注过量;

26、(2)能模拟制冷剂充注量及电子膨胀阀开度匹配试验;

27、(3)模拟蒸发器换热性能、冷凝器换热性能变化对空调器性能影响。

- 还没有人留言评论。精彩留言会获得点赞!