负屈光度数的眼镜用的前体镜片、眼镜用镜片以及负屈光度数的眼镜用的前体镜片的加工方法与流程

1.本发明涉及一种负屈光度数的眼睛用的前体镜片、眼镜用镜片以及负屈光度数的眼镜用的前体镜片的加工方法。

背景技术:

2.以往,在负屈光度的眼镜用镜片中,在镜片背面的镜片使用区域(镜片有效区域)的外侧进行倒角加工。倒角加工是除了为了去掉镜片不需要的部分且因突起的部分容易缺损这样的客观性理由之外,还主要因为为了镜片本身的美观、尤其是使得使用了厚镜片的眼镜佩戴者不会给与自己面对面的第三人留下正在使用的是厚镜片的印象。作为这种负屈光度数的眼镜用的前体镜片的倒角加工的现有技术,可以举出例如对比文件1和对比文件2。在对比文件1的图2中,在镜片使用区域的外侧进行倒角加工而形成倒角部12和切割部13。此外,在对比文件2中,如其中的图7所示,根据前体镜片(材料块14)的状态,通过nc(numerical control:数控车床)装置进行切削或者磨削,进一步分多次进行倒角加工而制造圆形镜片11。现有技术文献专利文献

3.专利文献1:日本特开2002

‑

239882号公报图2专利文献2:日本特开2009

‑

208175号公报图7

技术实现要素:

发明要解决的技术课题

4.然而,在专利文献1那样的倒角加工中,其技术思想是对镜片使用区域的所有外侧进行倒角加工。但是,在眼镜镜片形状为横长的凹透镜(minus lens)中,会从镜片框架内的靠近眼睛的部分、例如从最靠近眼睛的上部、最靠近眼睛的下部的框架位置开始进行倒角加工,因此,有可能导致第三人对看到的佩戴者的样子感到违和感。此外,在专利文献2那样的倒角加工中,由于必须分多次进行倒角加工,而且因分多次进行倒角加工而导致在面与面的接合部产生棱线,因此,仍会导致第三人对看到的佩戴者的样子感到违和感。此外,由于需要分多次进行倒角,因此,导致加工工序增多。在眼镜镜片形状为横长的凹透镜中,由于其特征为耳侧和鼻侧与几何中心存在距离,因此,需要进行更多的倒角加工。在上述情况下,存在以下问题:在耳侧镜片厚以及该厚度容易引起第三人注意而导致破坏美观。另一方面,虽然在鼻侧镜片的厚度不会被看到,但是第三人透过镜片看到的脸是歪斜的。因此,需要考虑到上述问题而进行倒角加工。本发明是着眼于解决上述现有的技术问题而做出的。本发明的目的在于,提供一种能够第三人看到佩戴者的样子而感到的违和感少且加工工序少的负屈光度数的眼镜用的前体镜片、由上述前体镜片加工而成的眼镜用镜片以及负屈光度数的眼镜用的前体镜片

的加工方法。解决技术课题所采用的技术方案

5.作为解决上述技术课题的第一方式,提供一种负屈光度数的眼镜用的前体镜片,由如下方式形成:使被支承的镜片基材在周向上旋转,并且在所述镜片基材的背面侧配置加工工具,使该加工工具沿所述镜片基材方向相对于该镜片基材相对地前进后退,从而使所述加工工具与所述镜片基材的背面抵接并随着旋转而在所述抵接位置处以同心圆状的方式以规定的sag量来执行加工,并且使所述加工工具以相对于所述镜片基材的旋转中心方向靠近或者离开的方式,相对于所述镜片基材相对地移动,从而将所述镜片基材的背面加工成三维的面形状,所述负屈光度数的前体镜片的特征在于,在镜片背面侧设定横向比纵向长的眼镜镜片形状,在该背面设定能够发挥作为佩戴者所需的负屈光度数的镜片的光学性能的凹面形状,下面将该凹面形状称作第一形状,在所述第一形状合成有第二形状,所述第二形状为棱线在所述眼镜镜片形状的耳侧的内侧且在比镜片使用区域靠外侧不向外凹的曲线形状,所述棱线是在从镜片中心或者中心附近朝向镜片周缘的剖面形状中最厚的位置相连的线,所述棱线的曲线的曲率在所述眼镜镜片形状的上下宽度的中央附近最大,并且在所述眼镜镜片形状的内侧且从所述棱线朝向镜片周缘厚度逐渐变薄。如上所述,在眼镜镜片形状的上下宽度的中央附近处棱线的曲线曲率最大的前驱体镜片中,曲线从眼镜镜片形状的中央附近随着朝上下方向离开而逐渐平缓,棱线不朝向眼镜镜片形状的镜片使用区域的内侧而朝向眼镜镜片形状的外方向。也就是说,在设定有横长的眼镜镜片形状的前体镜片中,在远离镜片中心的靠耳侧的位置,在镜片使用区域的外侧,能够大范围地进行倒角加工,因此,能够减弱第三人看到佩戴者的样子而感到的违和感。

[0006]“镜片基材”是指由玻璃、树脂材料形成的块体,通常,通过加工工具将表面和背面的任一个作为加工面进行切削或者磨削以制造成前体镜片。“前体镜片”属于行业术语,也称作“圆形镜片”,是设定有佩戴者的度数的外周为圆形或者椭圆形的镜片,是加工成与佩戴者所选择的镜片框架形状对应的眼镜镜片形状之前的镜片。“加工工具”例如可以是数控车床、cad

·

cam装置等。在上述装置中,可以输入加工数据并根据程序来控制电脑从而进行加工。在对镜片基材进行加工而制造前体镜片时,以相对于镜片基材的旋转中心方向靠近或者离开的方式,使加工工具相对于镜片基材相对地移动。该移动为同心圆状。同心圆状的轨迹整体是有端的螺旋状的一圈的轨迹,是大致圆形。另一方面,第一形状和第二形状的边界线不一定与上述那样的加工工具的同心圆状一致,因此,加工工具在与边界线相交时会较大地前后移动。“眼镜镜片形状”为行业术语,是指嵌入于镜片框架的镜片的形状,是与框架对应地进行加工的形状。在此,在镜片背面形成作为之后所需的镜片位置而设定的形状数据。“镜片使用区域”是眼镜镜片形状的内部区域,由于从靠眼镜镜片形状外缘的、来自斜方向的光线不会到达眼睛,因此,是指将不起到镜片的作用的区域除外的部分。上述区域位于眼镜镜片形状的外缘,且根据镜片的度数和眼镜镜片形状的不同而具有不恒定的宽度。例如,在镜片框架内的靠近眼睛的部分,形成0.5mm或者更小的距离。另一方面,在较高

的度数下,在镜片框架内的远离眼镜的部分(例如耳侧的一端),形成3mm左右的距离。“能够发挥光学性能的凹面形状(第一形状)”是指,在本发明中,作为负屈光度数的镜片而能发挥佩戴者固定的度数的形状。也可以具有散光度数,或者形成有老花眼用的渐进屈光面。眼镜用镜片的基本形状多为凹凸透镜(meniscus lens),在该情况下表面形成为凸面,背面形成为凹面。表面也可以形成为平面。在该情况下,背面也形成为凹面。在“第二形状”中,棱线是在耳侧的内侧且在比镜片使用区域靠外侧处不朝向外凹的曲线。也就是说,棱线是由凸状的弯曲线、直线构成的曲线。在本发明中,可以理解成直线是曲率为0的曲线。此外,需要棱线至少在眼镜镜片形状内的耳侧是连续的,但是不需要在镜片基材的整个区域连续。例如,在眼镜镜片形状的上下位置,以棱线断开的方式与第一形状合成。此外,曲线构成为曲率在眼镜镜片形状的上下宽度的中央附近处最大。这表示在耳侧的眼镜镜片形状内,棱线由以眼镜镜片形状的上下宽度的中央附近作为顶点的、曲率变化的曲线构成。因此,例如,不包括仅由没有“最大”这样的概念的等曲率(例如圆弧的一部分)构成的形状。眼镜镜片形状的上下宽度的中央附近是指在眼球存在于上下宽度的中央附近的情况下包含眼球的区域。

[0007]

作为曲线的曲率在眼镜镜片形状的上下宽度的中央附近处最大的情况,可以是自由曲线,作为简洁的示例,例如可以是如图18的(a)~(b)所示的椭圆的一部分、抛物线的一部分、双曲线的一部分那样的形状。图18的(a)是椭圆的长径的端部配置于眼镜镜片形状的上下宽度的中央附近的示例。将曲线的曲率最大的位置作为边界而在上下形成镜像对称的形状。图18的(b)是从(a)的椭圆的长径的端部位置开始,下方侧的曲线的曲率变小的情况(也就是上下的伸出部分的曲线不同的情况)。与图18的(a)不同,不是镜像对称的形状。图18的(c)是将眼镜镜片形状的上下宽度的中央附近作为极值的双曲线的曲线的示例。图18的(d)是将眼镜镜片形状的上下宽度的中央附近作为极值的抛物线(二维曲线)的曲线的示例。图18的(c)和(d)都是将极值作为边界而在上下方向镜像对称的形状,但是也可以是非对称的形状。此外,也可以将上述曲线形状进行组合。上述均是在眼镜镜片形状的靠上下处沿眼镜镜片形状的上下边缘伸出的形状。此外,棱线与假想的眼镜镜片形状的轮廓线相交,在镜片背面隆起成凸状。此外,作为棱线的剖面形状,至少在眼镜镜片形状内,从棱线朝向镜片周缘厚度逐渐变薄。这样,从棱线朝向镜片周缘厚度逐渐变薄,从而能够使非使用区域变薄。在不包含于球形内部的部分,棱线也可以是明显的,相反,也可以使顶点非常平滑(使圆角非常平缓)而使棱线不明显。棱线在镜片背面立体地隆起成凸状,在这种情况下,至少对从镜片的使用区域伸出到非使用区域的部分进行磨圆。将镜片最厚的部分磨圆,使得特定的部位不显眼而有利于外观具有美感。在左右眼的度数不同的情况下,由于不易看出棱线位置,因此,也不会有左右的棱线的位置不同的抱怨。但是,主观上,也有觉得棱线有角会很酷的情况。此外,若对棱线进行磨圆,则不容易辨别棱线与眼镜镜片端部之间的位置关系,若棱线有角,则在眼镜镜片加工后,耳侧和鼻侧的眼镜镜片的端部之间的间隔(位置关系)变得清晰,也是有好处的。

[0008]

此外,加工成曲线的曲率在眼镜镜片形状内的耳侧的上下宽度的中央附近处最

大,这对镜片的加工是有意义的。为了便于说明,与相反地加工成曲线的曲率在眼镜镜片形状内的耳侧的上下宽度的中央附近处最小的情况作为对比而进行说明。如图20所示,棱线101是使曲线的曲率在眼镜镜片形状内的耳侧的上下宽度的中央附近处最小。棱线101设置成,在眼镜镜片形状内在耳侧的上下位置处沿眼镜镜片形状弯曲(曲率变大),并确保在眼镜镜片形状内取倒角的区域。上述那样的棱线的曲线中,眼镜镜片与棱线相交的角度变浅。这样的话,少量的加工位置偏差也会导致眼镜镜片边缘的形状与预定的形状发生较大变化。此外,加工镜片的加工工具以画圆的方式移动,因此,在上述那样的形状中,会产生加工工具的轨迹与棱线101相交的角度深(相交角度接近直角)的部分。在上述那样的情况下,加工工具以较深的角度在棱线101的外侧与棱线101的内侧的边界移动,在相对于镜片面接触分开的方向、即加工工具的前进后退方向的坐标以更短的时间急剧地发生变化。也就是说,由于加工工具的加工中的加速度变大,因此,对驱动加工工具的电动机的负载会增大。这是不良的。另外,上述用语的定义在以下方式中也是一样的。

[0009]

此外,在第二方式中,在所述第一形状合成有第三形状,该第三形状为所述棱线在所述眼镜镜片形状的鼻侧中的在所述眼镜镜片形状的内侧或者外侧的位置处且在比镜片使用区域靠外侧处不朝外凹的曲线形状,并且在所述眼镜镜片形状的内侧且从所述棱线朝向镜片周缘厚度逐渐变薄。这样,在设定有横长的眼镜镜片形状的前体镜片中,在从镜片中心分开的靠鼻侧的位置处,能够进行倒角加工。这样,在靠鼻侧的位置处进行倒角,从而能够解决镜片变厚而碰到鼻子这样的问题。由于是位于“眼镜镜片形状的鼻侧的所述眼镜镜片形状的内侧或者外侧的位置”,因此,该曲线形状包括不位于眼镜镜片形状的内侧而位于外侧的情况。此外,作为第三方式,鼻侧的所述眼镜镜片形状的上下宽度的中央附近的所述棱线的曲线的曲率比耳侧的所述眼镜镜片形状的上下宽度的中央附近的所述棱线的曲线的曲率小。在耳侧在尽可能大的范围进行倒角加工,这有利于第三人看到时的美观。然而,虽然第三人不会从鼻侧看到镜片,但是若进行倒角加工,则第三人穿过上述经过倒角加工的面而观察时可能会看到脸发生变形。因此,相比耳侧的曲率,使靠上下宽度的中央附近的棱线的曲线的曲率小,从而可以不像在耳侧那样大范围地进行倒角加工。鼻侧的棱线的曲线的曲率可以是在整个棱线区域的最小值。

[0010]

此外,作为第四方式,所述第二形状的所述棱线不与所述第三形状的所述棱线连接。第二形状的棱线与第三形状的棱线也就是耳侧的棱线与鼻侧的棱线不连接,分别独立地构成曲线形状。在该情况下,虽然加工比较麻烦,但是由于一方的棱线不受另一方的棱线的曲线形状所限,因此,容易改变各棱线的形状,从而能与耳侧和鼻侧的各种各样的倒角加工对应。此外,作为第五方式,所述第二形状的所述棱线与所述第三形状的所述棱线连接成环状,所述棱线在所述眼镜镜片形状的上下方向上配置于所述眼镜镜片形状的外侧。在此,若棱线的形状不是环状,则在加工工具的轨道相对于镜片前体描绘一圈的期间,前进后退方向(相对于镜片面接触和分开的方向)的朝向的改变的次数增加,从而对

在加工工具的前进后退方向上驱动的电动机的负载变大而导致加工变难。由此,与棱线的形状不是环状的情况相比,镜片面的加工变容易。“上下”是指眼镜佩戴者佩戴采用了上述眼睛镜片框架的眼镜而处于自然的姿势(脸朝向表面而头顶部朝上的状态)时的上下。

[0011]

此外,作为第六方式,提供一种负屈光度数的眼镜用的前体镜片,其特征在于,由如下方式形成:使被支承的镜片基材在周向上旋转,并且在所述镜片基材的背面侧配置加工工具,使该加工工具沿所述镜片基材方向相对于该镜片基材相对地前进后退,从而使所述加工工具与所述镜片基材的背面抵接并随着旋转而在所述抵接位置处以同心圆状的方式以规定的sag量来执行加工,并且使所述加工工具以相对于所述镜片基材的旋转中心方向靠近或者离开的方式,相对于所述镜片基材相对地移动,从而将所述镜片基材的背面加工成三维的面形状,所述负屈光度数的前体镜片的特征在于,在镜片背面侧设定横向比纵向长的眼镜镜片形状,在该背面设定能够发挥作为佩戴者所需的负屈光度数的镜片的光学性能的凹面形状,下面将该凹面形状称作第一形状,在所述第一形状合成有第二形状,所述第二形状为棱线在所述眼镜镜片形状的耳侧的内侧且在比镜片使用区域靠外侧不向外凹的曲线形状,在所述眼镜镜片形状的内侧且从所述棱线朝向镜片周缘厚度逐渐变薄,对穿过所述眼镜镜片形状的耳侧的所述棱线与穿过鼻侧的所述棱线各自的曲线的平均曲率进行比较时,鼻侧的所述棱线的曲线的曲率比耳侧的所述棱线的曲线的曲率小。这样,在设定有横长的眼镜镜片形状的前体镜片中,尤其在与镜片中心分开的靠耳侧和靠鼻侧的位置处,能够分别进行倒角加工。在耳侧在尽可能大的范围进行倒角加工,这有利于第三人看到时的美观。然而,虽然第三人不会从鼻侧看到镜片,但是若进行倒角加工,则第三人穿过上述经过倒角加工的面而观察时可能会看到脸发生变形。因此,通过上述那样的结构,从而能够在耳侧大范围地进行倒角,同时不在鼻侧大范围地进行倒角。基于图19,对靠耳侧和靠鼻侧的棱线的曲线的曲率与倒角区域之间的关系进行说明。为了便于说明,在图19中,作为一个示例设棱线的形状为等曲率的圆弧状。在眼镜镜片形状内,靠耳侧的棱线的曲线的曲率大,在眼镜镜片形状的靠上下处朝几何中心侧逐渐弯曲而靠耳侧的上下位置的棱线的外侧的面积变大。因此,能进行倒角加工的区域变大。另一方面,在眼镜镜片形状内靠鼻侧的棱线的曲线的曲率小,因此,棱线的外侧的区域变小。

[0012]

此外,作为第七方式,耳侧的所述棱线的曲线的曲率在所述眼镜镜片形状的上下宽度的中央附近最大。对于耳侧的棱线的曲线的曲率在眼镜镜片形状的上下宽度的中央附近最大的形状,在设定有横长的眼镜镜片形状的前体镜片中,在靠耳侧的位置且在镜片使用区域的外侧,能够大范围地进行倒角加工,因此,能够减弱第三人看到佩戴者的样子而感到的违和感。此外,作为第八方式,在所述第二形状中配置于耳侧的所述棱线与配置于鼻侧的所述棱线不连接。由此,与上述第四方式相同,由于一方的棱线不受另一方的棱线的曲线形状所限,因此,容易改变各棱线的形状,从而能与耳侧和鼻侧的各种各样的倒角加工对应。此外,作为第九方式,所述第二形状的所述棱线构成为环状,所述棱线在所述眼镜

镜片形状的上下方向上配置于所述眼镜镜片形状的外侧。由此,与上述第五方式相同,与棱线的形状不是环状的情况相比,镜片面的加工变容易。

[0013]

此外,作为第十方式,假设以所述镜片基材的几何中心为中心的坐标,在所述坐标中,将耳侧的水平方向设为0度时,所述棱线在向上或向下30

‑

60度的角度区域中,与所述眼镜镜片形状的轮廓线相交。如果棱线与眼镜镜片形状的轮廓线相交的位置太靠近眼镜镜片形状的耳侧,就不能大范围地进行倒角加工。另一方面,若在太靠近眼镜镜片形状的内侧的位置相交,则会影响棱线的形状或者导致棱线侵入镜片使用区域内。因此,角度仅限定为棱线穿过的适当的相交位置。此外,作为第十一方式,以对从中心点或者中心点附近的基准的点到棱线上的各点的距离的线段的长度的二阶差分的平方和取最小的条件,对所述棱线的曲线形状进行优化。这样,对于棱线的曲线形状,即使不设定很多的穿过点,也能构成为平滑的曲线形状。此外,作为第十二方式,所述棱线的曲线是不朝向外凹的形状。这表示,不仅是眼镜镜片形状,棱线的曲线形状在眼镜镜片形状的外侧也是凸或直线。由此,能够提供一种倒角加工容易且不具有不自然的设计的前体镜片。此外,作为第十三方式,在上述第二形状中,所述棱线形成为以下形状:在所述眼镜镜片形状的外侧,从所述棱线朝向镜片周缘厚度逐渐变薄。由此,能够在前体镜片的状态下,提供镜片周缘的不需要的部分被切割的、少量且没有厚度的前体镜片。此时,加工成不会形成因厚度过薄而贯通表背的透孔即可。

[0014]

此外,作为第十四方式,提供一种将第一~第十三方式中的任一项的负屈光度数的眼镜用的前体镜片加工成上述眼镜镜片形状而得到的眼镜用镜片。由此,能够得到与任意设计的横长的眼镜镜片形状匹配的负屈光度数的眼镜用的镜片。负屈光度数的眼镜用镜片例如可以是单焦点(日文:single vision),也可以是带有镜中镜的远近两用镜片、渐进屈光力镜片。

[0015]

此外,作为第十五方式,一种负屈光度数的眼镜用的前体镜片的加工方法,使被支承的镜片基材在周向上旋转,并且在所述镜片基材的背面侧配置加工工具,使该加工工具沿所述镜片基材方向相对于该镜片基材相对地前进后退,从而使所述加工工具与所述镜片基材的背面抵接并随着旋转而在所述抵接位置处以同心圆状的方式以规定的sag量来执行加工,并且使所述加工工具以相对于所述镜片基材的旋转中心方向靠近或者离开的方式,相对于所述镜片基材相对地移动,从而将所述镜片基材的背面加工成三维的面形状,所述负屈光度数的眼镜用的前体镜片的加工方法的特征在于,在镜片背面侧设定横向比纵向长的眼镜镜片形状,在所述镜片基材的背面加工由第一形状和第二形状合成的面,所述第一形状是能够发挥佩戴者所需的负屈光度数的镜片的光学性能的凹面形状,所述第二形状为棱线在所述眼镜镜片形状的耳侧的内侧且在比镜片使用区域靠外侧不向外凹的曲线形状,所述棱线的曲线的曲率在所述眼镜镜片形状的上下宽度的中央附近最大,并且在所述眼镜镜片形状的内侧且从所述棱线朝向镜片周缘厚度逐渐变薄。

上述方式是从方法角度限定第一方式的内容。这样,若对在眼镜镜片形状的上下宽度的中央附近处在棱线的曲线曲率最大的前驱体镜片进行加工,则曲线从眼镜镜片形状的中央附近随着朝上下方向远离而逐渐平缓,棱线不朝向眼镜镜片形状的镜片使用区域的内侧而朝向眼镜镜片形状的外方向。也就是说,在对设定有横长的眼镜镜片形状的前体镜片进行加工时,在远离镜片中心的靠耳侧的位置,在镜片使用区域的外侧,能够大范围地进行倒角加工,因此,能够减弱第三人看到佩戴者的样子而感到的违和感。

[0016]

此外,作为第十六方式,在所述第一形状合成第三形状,所述第三形状构成为所述棱线在所述眼镜镜片形状的鼻侧的内侧且在比镜片使用区域更靠外侧处不朝外凹、并且在所述眼镜镜片形状的内侧且从所述棱线朝向镜片周缘厚度逐渐变薄的曲线形状。若进行上述加工,则在设定有横长的眼镜镜片形状的前体镜片中,在与镜片中心分开的靠鼻侧的位置处,也能够进行倒角加工。这样,在靠鼻侧的位置处进行倒角,从而能够解决镜片变厚而碰到鼻子这样的问题。此外,作为第十七方式,使得鼻侧的所述眼镜镜片形状的上下宽度的中央附近的所述棱线的曲线的曲率比耳侧的所述眼镜镜片形状的上下宽度的中央附近的所述棱线的曲线的曲率小。在耳侧在尽可能大的范围进行倒角加工,这有利于第三人看到时的美观。在鼻侧,虽然第三人不会看到镜片的边缘的厚度,但是,通过进行倒角加工,能提高镜片碰到鼻子时的安全性。然而,若倒角取得过大,则第三人穿过上述经过倒角加工的面而观察时可能会看到脸发生变形。因此,相比耳侧的曲率,使靠上下宽度的中央附近的棱线的曲线的曲率加工得小,从而不像耳侧那样大范围地进行倒角加工。鼻侧的棱线的曲线的曲率可以是在整个棱线区域的最小值。

[0017]

此外,作为第十八方式,提供一种负屈光度数的眼镜用的前体镜片的加工方法,使被支承的镜片基材在周向上旋转,并且在所述镜片基材的背面侧配置加工工具,使该加工工具沿所述镜片基材方向相对于该镜片基材相对地前进后退,从而使所述加工工具与所述镜片基材的背面抵接并随着旋转而在所述抵接位置处以同心圆状的方式以规定的sag量来执行加工,并且使所述加工工具以相对于所述镜片基材的旋转中心方向靠近或者离开的方式,相对于所述镜片基材相对地移动,从而将所述镜片基材的背面加工成三维的面形状,所述负屈光度数的眼镜用的前体镜片的加工方法的特征在于,在镜片背面侧设定横向比纵向长的眼镜镜片形状,在所述镜片基材的背面加工由第一形状和第二形状合成的面,所述第一形状是能够发挥佩戴者所需的负屈光度数的镜片的光学性能的凹面形状,所述第二形状为棱线在所述眼镜镜片形状的耳侧的内侧且在比镜片使用区域靠外侧不向外凹的曲线形状,并且在所述眼镜镜片形状的内侧且从所述棱线朝向镜片周缘厚度逐渐变薄,对穿过所述眼镜镜片形状的耳侧的所述棱线与穿过鼻侧的所述棱线各自的曲线的平均曲率比较时,鼻侧的所述棱线的曲线的曲率比耳侧的所述棱线的曲线的曲率小。上述方式是从方法观点限定第六方式的内容。在设定有横长的眼镜镜片形状的前体镜片中,在耳侧在尽可能大的范围进行倒角加工,这有利于第三人看到时的美观。然而,第三人不会从鼻侧看到镜片,并且若进行倒角加工,则第三人穿过上述经过倒角加工的面而观察时可能会看到脸发生变形。通过上述那

样进行加工,从而能够在耳侧大范围地进行倒角,同时不在鼻侧大范围地进行倒角。

[0018]

此外,作为第十九方式,加工成耳侧的所述棱线的曲线的曲率在所述眼镜镜片形状的上下宽度的中央附近最大。如图19的说明所示,在耳侧的棱线的曲线的曲率在眼镜镜片形状的上下宽度的中央附近最大的形状有利于在眼镜镜片形状的耳侧大范围地进行倒角加工。此外,作为第二十方式,以对从中心点或者中心点附近的基准的点到棱线上的各点的距离的线段的长度的二阶差分的平方和取最小的条件,对所述棱线的曲线形状进行优化。这样,对于棱线的曲线形状,即使不设定很多穿过点,也能构成为平滑的曲线形状。可以将上述第一~第二十方式的各发明任意组合。也可以将第一~第二十方式的各发明的任意构成要素与其它构成要素组合。发明效果

[0019]

根据本发明,在设定有横长的眼镜镜片形状的前体镜片中,在远离镜片中心的靠耳侧的位置,尤其在镜片使用区域的外侧能够大范围地进行倒角加工,因此,能够减弱第三人看到佩戴者的样子而感到的违和感。

附图说明

图1是对在本发明的实施例1的圆形镜片的背面侧设定的眼镜镜片形状和棱线的配置状态进行说明的说明图。图2是对图1的圆形镜片的棱线的整周的曲率分布进行说明的图表。图3是对在本发明的实施例2的圆形镜片的背面侧设定的眼镜镜片形状和棱线的配置状态进行说明的说明图。图4是对图3的圆形镜片的棱线的整周的曲率分布进行说明的图表。图5是对在比较例的圆形镜片的背面侧设定的眼镜镜片形状和棱线的配置状态进行说明的说明图。图6是对图5的圆形镜片的棱线的整周的曲率分布进行说明的图表。图7是图3的a

‑

a线方向上的从边界线附近向外方的局部放大剖视图。图8是对眼镜镜片形状和棱线为优选的情况下的圆形镜片进行说明的说明图。图9是对眼镜镜片形状和棱线为不优选的情况下的圆形镜片进行说明的说明图。图10是分别用数值对眼镜镜片形状内的靠近眼镜镜片形状边缘的厚度进行表示的说明图,其中,(a)为没有倒角的普通的圆形镜片,(b)为作为比较例的、经过倒角的圆形镜片,(c)为实施例2的圆形镜片。图11是分别从耳侧观察到的圆形镜片的侧视图,(a)为没有倒角的普通的圆形镜片,(b)为作为比较例的、经过倒角的圆形镜片,(c)为实施例2的圆形镜片。图12是实施方式中所使用的数控车床的示意说明图。图13是对刀头与材料块之间的位置关系进行说明的说明图。图14是在中央位置处在直径方向上将材料块剖切的局部剖切侧视图。图15是对形成于圆形镜片的背面的棱线以及其前后的加工进行说明的说明图。

图16是对样条插补进行说明的说明图。图17是用于对棱线的曲率的计算进行说明的说明图。图18的(a)~(d)是对本发明的棱线的曲线形状进行说明的说明图。图19是用于对靠近耳侧和靠近鼻侧的棱线的曲线的曲率的不同进行说明的说明图,是设定于圆形镜片的背面侧的眼镜镜片形状和棱线的配置状态的说明图。图20是用于对与本发明的不同进行说明的说明图,是在设定于圆形镜片的背面侧的眼镜镜片形状和棱线的配置状态下,使棱线的曲线的曲率在眼镜镜片形状内的耳侧的上下宽度的中央附近最小的说明图。

具体实施方式

[0021]

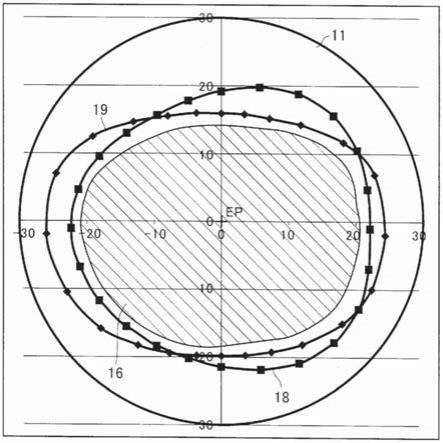

以下,根据附图对本发明的具体实施方式进行说明。(实施方式)图1是实施例1的作为前体镜片的圆形镜片11,图3是实施例2的作为前体镜片的圆形镜片12。图5是比较例的作为前体镜片的圆形镜片13。圆形镜片11~13是由后述的数控车床(nc(numerical control)旋盤装置)41,对材料块14的背面侧进行切削加工或者磨削加工而成,上述材料块14是图14所示的、所谓的“(半成品)semi

‑

finished blank”且具有足够的厚度的圆筒状的镜片基材。作为一个示例,本实施方式的材料块14是材料曲折率为1.70且半径为70mm的圆筒体,且其表面形成为预定曲率的凸状,其背面形成为预定曲率的凹状。表面在被加工成圆形镜片11时仍保持为相同曲率的表面。在本实施方式中,圆形镜片11~13通过如下方式制作:将材料块14的形状数据输入至数控车床41,并且基于由第一加工数据和第二加工数据合成的合成加工数据对材料块14的背面侧进行切削,从而制造圆形镜片,其中,上述第一加工数据用于形成使用者固定的镜片度数,上述第二加工数据用于对按照第一加工数据而加工的镜片周围的不需要的部分进行切割。另外,最终,进行精加工以及抛光加工从而得到具有光滑的加工面的圆形镜片11~13。按照第一加工数据而加工的面形状为第一形状,按照第二加工数据而加工的面形状为第二形状或者第三形状。

[0022]

基于图7,以实施例2的圆形镜片12为示例,对其背面的三维形状(立体形状)进行说明。另外,实施例1的圆形镜片11、比较例的圆形镜片13的基本的三维形状是相同的,因此,对与圆形镜片12共通的构成部位标注相同的符号,省略其详细说明。比较例的圆形镜片13中具有棱线21,棱线的设计方法与实施例相同。从镜片中心至棱线18的距离不恒定,棱线18的形状是不规则的,因此,在圆形镜片12的背面整周上,从圆形镜片12中心向边缘方向(也就是半径方向)的截面形状是不同的。在图7中,作为一个示例,基于图3的a

‑

a线方向上的从棱线18附近向外方的局部放大剖视图,对形状进行说明。如图7所示,在圆形镜片12的背面,从中心方向依次排列有镜片使用区域16、边界线17、棱线18、眼镜镜片形状的边缘19。这些部分实际上并不是作为实际的线段显现在镜片面上。另外,在图7中,省略了表面侧的曲线而以直线(平面)图示。

[0023]

对圆形镜片12的三维形状进行详细说明。如图7所示,镜片使用区域16只由第一形状构成。假若不在第一形状合成第二形状(或者第三形状),则第一形状形成为从镜片使用区域16按照假想线b那样的曲线向镜片外

方延伸的形状,因此,镜片边缘变得极其厚。但是,由于从镜片使用区域16至外侧形成为合成有第二形状或者第三形状的面,因此,镜片边缘不会如上述假想线b那样变厚。从镜片使用区域16至外侧、也就是从边界线17至外侧形成为以棱线18作为顶部(peak)而朝向外方的平缓的曲面。镜片使用区域16是将圆形镜片12切削加工成眼镜镜片形状的外形而装入框架时能够实质上起到镜片的功能的区域。由于眼镜镜片形状被框架所包围,因此,在与该框架靠近的区域中,来自斜外方向的光被框架遮住而不会进入眼睛。因此,从眼镜镜片形状的边缘19到眼镜镜片的上方向和下方向0.3~0.5mm左右或者在耳侧和鼻侧3~5mm左右的区域虽然也是在眼镜镜片形状的边缘19内,但属于不是镜片使用区域16的区域。另外,在具有一定宽度且镜片的负屈光度非常高且在眼镜镜片大的情况下,耳侧和鼻侧的厚度有时达到10mm或其及以上。在靠近鼻侧和耳侧的位置与眼镜镜片形状的边缘19相交的边界线17在眼镜镜片形状的边缘19的内侧穿过与上述镜片使用区域16不相关的部分。如图3等所示,从镜片背面俯视观看时,棱线18形成为不规则的环状。实施例2的圆形镜片12的眼镜镜片形状形成为鼻侧和耳侧有棱角的横长形状。棱线18在眼镜镜片形状(实际是眼镜镜片形状的边缘19)的靠近耳侧和鼻侧位置处,穿过眼镜镜片形状内而与眼镜镜片形状的边缘19相交。棱线18与眼镜镜片形状的边缘19之间的关系后述。

[0024]

在第一形状的镜片使用区域16与其外侧的区域之间的边界位置(以下,称作a位置),存在边界线17。上述部分是第一形状与第二形状连续地连接的部分,两者之间平滑连接且没有阶梯。因此,实际的外观上,边界线17的位置看不出来的。在从边界线17至外侧形成有由剖面以棱线18为基准向上凸的平缓的曲线构成的区域r1。在本实施方式中,区域r1具有2mm左右的宽度。在区域r1的外侧形成有由剖面为一次函数的直线构成的区域r2。在本实施方式中,上述斜面为45度的一半即22.5度。以上述角度的一次函数(在倾斜面中,修正厚度前的假设的镜片厚度)是:g(t)=0.4142

·

t。在此,t=0的位置是由g(t)的函数表示的、倾斜面的厚度为0的位置,是g(t)的原点。将该位置称作d位置。t定义为朝向镜片的中心取正值的距离(mm)。

[0025]

区域r2在b位置与区域r1平滑地连接。在本实施方式中,区域r2具有2mm左右的宽度。在区域r2的外侧形成有区域r3。区域r2和区域r3平滑地连接,连接位置(将该位置称作c位置)在剖面方向成为眼镜镜片形状的边缘19。区域r3由三次函数的向下凸(变薄)的、平缓的曲线构成,在e位置为最小值,其是圆形镜片12的最薄(最低)的位置。三次函数作为附加于倾斜面的厚度如下所示设置。f(t)=at3+bt2+ct+d。f(t)的具体系数的计算方法后述。另外,从d位置到e位置的距离在本实施方式中为5mm。区域r3在暂先变薄后再次变厚,在f位置处与区域r4连接。在本实施方式中,区域r3具有7mm左右的宽度。区域r4由沿水平方向延伸的直线构成,是至圆形镜片12的外周缘g位置的区域。f位置处的区域r3与区域r4的连接是不连续的。区域r4的宽度随着棱线18的位置变化而变化。

[0026]

接着,根据图8~图10,对棱线18的形状进行详细说明。

图8是对棱线相对于眼镜镜片形状的位置关系进行说明的、本发明中的“优选的棱线”进行说明的图。与实施例2的圆形镜片12相对应。此外,图9是用于与“优选的棱线”比较的“不优选的棱线”的圆形镜片的图。与比较例的圆形镜片13相对应。如图8所示,棱线18由曲率不恒定的曲线构成为环状。棱线18由始终向外凸的曲线(也就是正曲线)构成,没有凹(也就是负曲线)的部分。棱线18在镜片使用区域16的外侧且在眼镜镜片形状内的靠耳侧和靠鼻侧与眼镜镜片形状的边缘19相交。棱线18构成为在耳侧的眼镜镜片形状内的上下宽度的中央附近(眼球高度附近)向外凸的曲线,在该处曲率最大。该曲率比相同高度的眼镜镜片形状的曲线的曲率大。此外,棱线18的曲率随着朝向眼镜镜片形状的上下方向而逐渐变小,变得比眼镜镜片形状的曲线的曲率小,因此,与眼镜镜片形状相交而朝向眼镜镜片形状的外方。棱线18在上下分别以45度左右的角度与眼镜镜片形状的边缘19相交。与眼镜镜片形状的边缘19不是以正交那样大的角度相交,而是以沿眼镜镜片形状的边缘19的、相对较浅的角度相交。由于形成为这样的曲线形状,因此在图8的圆形镜片中,在耳侧处形成为较大的倒角。此外,若棱线18的角度如上述那样、在眼镜镜片形状的靠近上下边缘变浅,则不会与后述加工时的由刀头40所形成的同心圆状的移动较大地相交,因此,不容易对刀头50的前进后退动作造成妨碍。此外,棱线18构成为,在鼻侧的眼镜镜片形状内,在跨越大致上下宽度以等曲率向外凸的曲线。穿过上述眼镜镜片形状内的靠近鼻侧处的棱线18的曲线的曲率在整个棱线18中最小,并在大致上下方向上与眼镜镜片形状相交。棱线18在上下分别以15度左右的角度与眼镜镜片形状的边缘19相交。由于在眼镜镜片形状的上下方向处的棱线18的曲率没有变化,因此,该相交角度比在更靠耳侧相交的情况下的相交角度大。由于形成为这样的曲线形状,因此在图8的圆形镜片中,在鼻侧处几乎不形成倒角。

[0027]

另一方面,图9的不优选的棱线21整体上是等曲率的正圆形状。棱线21在靠耳侧和靠鼻侧以等曲率穿过。在此,对图8和图9进行比较,与图8不同,由于在图9中眼镜镜片形状的靠耳侧处棱线21的曲线始终为等曲率,因此,棱线21在眼镜镜片形状内的上下方向上在棱线21的外侧区域不会如图8那样变得宽阔。也就是说,没有像“优选的棱线”即图8的情况那样设置倒角。此外,在观察图9的棱线21与眼镜镜片形状的边缘19相交的位置的情况下,图8的圆形镜片由于进行了倒角,因此相对变薄。相对于此,图9中,由于棱线21的曲线在靠鼻侧的曲率比图8的棱线18的靠鼻侧的曲率大,因此,相反地,所设置的倒角比“优选的棱线”即图8的情况大。图10的(a)~(c)分别用数值对圆形镜片中的眼镜镜片形状内的靠眼镜镜片形状边缘的厚度进行表示的图。图10的(a)是为了进行比较而列举的、完全没有倒角加工的镜片(也就是仅具有按照第一加工数据而加工的第一形状的普通镜片)的图。图10的(b)是由“优选的棱线”而制成的实施例2的圆形镜片,图10的(c)是由“不优选的棱线”而制成的比较例的圆形镜片。此外,图11的(a)~(c)分别是与图10的(a)~(c)对应的圆形镜片的耳侧处的侧视图。各图的虚线是将圆形镜片在几何中心处取剖面时的背面侧曲线形状。如图11的(c)所示可知,本发明的实施例2的圆形镜片,与图11的(b)的比较例的圆形镜片相比,在眼镜镜片形状内的靠耳侧处,大范围地取倒角而变薄,另一方面,虽然在鼻侧也取倒角,但是不会极端地大范围地取倒角。

[0028]

对于由上述所示的实施方式而制成的具体的圆形镜片,关于眼镜镜片形状与棱线的关系进行说明。(1)实施例1图1所示的实施例1的圆形镜片11是上下宽度大的眼镜镜片形状的示例。在实施例1中,眼球ep与圆形镜片11的几何中心一致。与眼镜镜片形状的边缘19相交的棱线18设定为环状。根据图2,进一步对棱线18的曲率进行分析。图2是将用于设计棱线18的周形状的、作为基准的24个点的位置处的曲率以折线图表示的图,将比穿过鼻侧的几何中心的水平线稍稍靠下方的位置的点作为“0”,按逆时针方向描绘了24个点的位置。由此,棱线18的靠耳侧的内侧的第12点的附近的曲率大(最大),靠鼻侧内的第0点、第24点附近的曲率小(最小)。此外,在眼镜镜片形状内,靠鼻侧的棱线18的平均曲率比靠耳侧的棱线18的平均曲率小。在上述实施例1中,从数控车床21的旋转中心到棱线的距离在鼻侧与耳侧处大致相同,且上下对称,因此,对于加工是有利的。另一方面,由于在鼻侧处眼镜镜片和圆形镜片的边缘的距离(眼镜镜片加工时的加工余量)大,因此,要制造比原本所需的大小更大的镜片,对于使用的材料成本和加工成本方面是不利的。

[0029]

(2)实施例2图3所示的实施例2的圆形镜片12是上下宽度小的眼镜镜片形状的示例。在实施例2中,眼球ep设定于从圆形镜片12的几何中心至鼻侧2.0mm、至上侧2.0mm的位置。与实施例1相同,与眼镜镜片形状的边缘19相交的棱线18设定为环状。根据图4,进一步对棱线18的曲率进行分析。与图2相同,图4是描绘了24个点的位置的图。由此,棱线18的靠耳侧的内侧的第12点的附近的曲率大(最大),眼镜镜片形状的外方的上侧的第9点附近和下侧的第16点附近的曲率小(最小)。靠鼻侧的内侧的第0点、第24点附近的曲率比靠耳侧的曲率小。此外,在眼镜镜片形状内,靠鼻侧的棱线18的平均曲率比靠耳侧的棱线18的平均曲率小。在实施例2中,由于从车床的旋转中心到棱线的距离比实施例1不均匀,因此,对于加工是稍不利的。另一方面,制造的镜片的直径是最佳的。(3)比较例图5所示的实施例3的圆形镜片13是与实施例2相同的眼镜镜片形状且以棱线18为正圆的示例。根据图6,进一步对棱线18的曲率进行分析。与图2相同,图6是描绘了24个点的位置的图。在该示例中,由于棱线18是正圆,因此曲率没有变化是恒定的。虽然便于车床加工,但是在美观方面相比于实施例1~2变差。此外,在眼镜镜片形状内,在耳侧的上下部分边缘变厚。此外,眼镜镜片形状内的鼻侧(也就是鼻侧的边缘部分)没有必要像耳侧那样薄,因此,在该示例中鼻侧过薄。

[0030]

接着,对由材料块14制造成圆形镜片11~13的加工方法进行说明。在本实施方式中,使用图12所示的数控车床41作为加工装置,对材料块14进行加工。数控车床41的主轴32以能旋转的方式安装于工作台33的面板34。主轴32沿z轴平行地延伸。主轴32由主轴旋转电动机35所驱动而旋转。在主轴32的前端形成有卡盘部36。在材料块14的凸面侧,事先粘贴有具有连结部的垫片(pad)38,材料块14经由垫片38的连结部而固定于卡盘部36。材料块14在固定于主轴32的前端的状态下,其光学中心o与主轴32的旋转中心一致。在与主轴32相对的位置,配设有刀具架37。刀具架37由多个刀具架驱动电动机39驱动成能够相对于x轴、z轴的两个方向移动。x轴是相对于刀具架37的主轴32的左右方向的正交

方向,z轴是相对于刀具架37的主轴32接触和分开的方向。在刀具架37的卡盘部36,以能装拆的方式安装有作为加工工具的刀头(bite)40。各电动机35、39由伺服电动机构成,分别经由放大器42(amplifier)而与控制器43连接。另外,图12是经过简化的图,对于与本发明没有直接关系的结构省略。

[0031]

控制器43是由cpu组成的数控车床41的控制部分,且连接有rom44和ram45。在rom44,存储有数控车床41的系统程序、数控加工程序、os(中文:操作系统,英文:operation system)等的各种程序。此外,在控制器43,连接有由键盘、鼠标等构成的输入操作部、监视器。在ram45,存储有产品数据、刀头数据、加工条件数据、机床数据等。产品数据包括材料块14的形状数据以及要制造的圆形镜片11~13的第一加工数据和第二加工数据。在本实施方式中,在进行粗加工的情况和进行精加工的情况下,分别使用的不同种类的刀头,所以刀头数据包括每次加工时要替换的刀头40的种类、尺寸的各种数据。加工条件数据是每旋转一周的刀头40的推进量和推进速度等的数据。机床数据是主轴32与刀具架37的位置关系、刀具架37中的卡盘部36的位置关系等的、数控机床41的机床要素的各种数据。控制器43执行数控加工程序,对上述各电动机35、38进行控制。

[0032]

如图13所示,数控车床41的刀头40一边从材料块14的外方朝中心方向(x轴方向)移动,一边基于合成的第一加工数据和第二加工数据,以相对于材料块14在z轴方向上接触和分开(也就是在前后移动)的方式,对旋转的材料块14执行切削加工动作。已经到达材料块14的中心的刀头40暂时从材料块14离开,回到材料块14的外侧的初始位置,并再次进行接下来的切削加工动作。刀头40例如以每秒5~10转左右、以0.1~0.5mm左右的切削量对材料块14进行切削。上述数值根据数控车床41的机种、设定或者处于加工的何种阶段(例如是粗加工、精加工等)而适当改变。在切削加工动作中,存在初始时设定于数控车床41的加工数据与材料块14的形状不一致而导致没有接触的情况,对此,随着切削的进行而根据加工数据的形状,刀头40以舔材料块14的整个背面的方式进行切削。

[0033]

在此,材料块14由刀头40加工成同心圆状(实际是螺旋的一部分),如上所述,边界线13并不是在该圆周上的,因此,存在刀头40在加工过程中其轨迹与边界线13多次相交的情况。在轨迹与棱线18相交的位置,刀头40越过棱线18而在其内外进出,但是从棱线18至外方的区域r1~r3是镜片的厚度急剧变薄的区域,而导致刀头40被迫剧烈动作。反方向也是同样的。尤其,与边界线13的相交角度越是接近正交方向,刀头40以剧烈的速度前进后退,因此前进后退动作的加速度越大。如图7所示,在本实施方式中,设定成,镜片的厚度最薄的位置比镜片基材的最外周位置更靠近内侧。因此,能够增大加工工具的冲程量且能够抑制工具的加速度,因此,能够抑制加工工具不堪重负而产生故障。

[0034]

接着,对本实施方式的第二形状(或者第三形状)的数据的制造方法进行说明。第二形状(或者第三形状)是附加于第一形状的形状数据,基于形状数据,由数控机床41对材料块14进行切削而形成所需要的背面形状。(1)棱线18与其前后的圆度如上所述,区域r1由剖面以棱线18为基准向上凸的、平缓的曲线构成。由此,若在第一形状与第二形状的边界形成尖角,则会对抛光、硬质涂层加工等造成妨碍。因此,需要

修正成棱线18那样平缓。上述区域如下述制造。图15示出了将镜片中心与镜片边缘连结的线状的剖面位置的第一形状与g(t)=0.4142的相交点。将该相交点称作p1。在此,画出修正直线l并将其与从相交点p1开始的垂直线相交的点称作p2。在此,视作形成了平滑的附加形状δω,其包括与p2在棱线18的顶点的切线方向上分别离开0.5mm的位置的棱线18。例如,将附加形状的曲线设为三次函数:j(x)=ax3+bx2+cx+d。此外,此处h的高度是从j(x)的出发点的高度到点p2的高度,2h是到点p1的高度。在此,x是在区域r1与第一形状连接的端部的位置处为0。首先,由于在区域r1与第一形状连接的端部的位置没有阶梯地连接,因此,必须是j(0)=0,而d=0。此外,对上述公式取一阶微分的导数函数:j'(x)=3ax2+2bx+c。x=0时的增加量是x方向上每增加0.5而高度方向上增加2h,因此,2h/0.5=4h。因此,j'(0)=c=4h。由于在p12位置处,一阶微分值必须是连续的,因此,j'(0.5)=0.75a+b+4h=0。此外,由于j(0.5)=0.125a+0.25b+2h=h,因此,0.5a+b+4h=0。对其进行求解,得出a=0、b=

‑

4h。因此,j(x)=

‑

4hx 2

+4hx。h的数值可以是任意变更的数值,从而对棱线的圆度进行调整。

[0035]

(2)棱线18的周形状在本实施方式中,棱线18的周形状如下所示设计。然而,该设计方法是一个示例,也可以以其他方法进行设计。a.对棱线18的中心坐标进行设定。例如,在实施例2中,设为x=0.2mm,y=2.0mm。b.如图3的棱线18上的涂黑的方形所示,将从几何中心至棱线18的距离以等角度间隔(15度间隔)的方式设定为24个点。将在鼻侧处眼球位置的高度作为0号,将在耳侧处眼球位置的高度作为12号。24个点是因为正好能够以15度间隔地设定,但此处也可以增加个数。在上述示例中,从旋转中心到眼镜镜片的鼻侧和耳侧的边缘的距离相同,因此,将初始值全部设定为23mm。这样,耳侧的最大边缘宽度比鼻侧大0.4mm,能够平衡良好地设定边缘宽度。c.改变从几何中心到棱线18的距离。具体地,设0号和12号为23.00mm,设上侧的6号和下侧的18号为20.10mm。接着,设3号为23.52mm、9号为19.17mm、15号为19.70mm、21号为23.56mm。这些数值是一边假定最终的形状一边根据眼镜镜片而主观地进行设定的数值,还能根据订单数据中包含的眼镜镜片形状进行自动计算,在这种情况下,能以任意的方法进行设定。d.将到此已经设定的8个距离固定,以使棱线18的形状平缓的方式对剩下的16个

点的距离进行最适化设定。因此,以取24个距离的二阶差分的平方和为最小的方式,使各个距离的值一点一点地按顺序变动。此时,作为对距离的二阶差分的平方进行计算的方法,如下所示执行。1.关于24个距离,对相邻值的差分进行计算。由于是在圆周上,所以计算24个值。2.关于24个差分,进一步对相邻值的差分进行计算。3.将这样求出的24个二阶差分分别取平方并相加。这样,通过最适化从而形成平滑的棱线18,因此,不需要在棱线18上设定很多坐标,即使是较少的基准点也能设计平滑的棱线18。另外,此处,设固定点为8个仅是一个示例,可以是8个以外的数量。

[0036]

(3)样条插补在由数控车床41对圆形镜片进行加工时,需要求出面上的各处的坐标值。这与棱线18相同,需要求出棱线18上的坐标值。因此,使用上述24个点以进行样条插补计算,将经过该插补计算的坐标作为棱线18上的坐标值。基于图16进行说明。作为众所周知的方法,设xy平面上的24个点的坐标为(xi、yi)i=0~23。关于x0~x23的24个点,能够进行经由参变量t(0~1)的参量周期样条插补计算。此外,作为更简单的其他的方法,示出了基于棱线18上的4个点的坐标,对两个点之间的坐标进行插补的方法。关于图16的4个点p1~p4,进行以下操作。将上述应用于24个点是容易的。然而,各点是分别于xy坐标的值相对应的点。s2

←

p2e2

←

p2+(p3

‑

p1)/4s3

←

p3+(p2

‑

p4)/4e3

←

p3插补的点=(1

‑

t)((1

‑

t)s2+t

·

e2)+t((1

‑

t)s3+t

·

e3)其结果是,在t的值为0~1处与p2~p3的坐标对应。在此,重新将x坐标和y坐标分别作为变量并由“=”连接的公式如以下所示。s2x=p2xs2y=p2ye2x=p2x+(p3x

‑

p1x)/4e2y=p2y+(p3y

‑

p1y)/4s3x=p3x+(p2x

‑

p4x)/4s3y=p3y+(p2y

‑

p4y)/4e3x=p3xe3y=p3y插补的点的x坐标=(1

‑

t)((1

‑

t)s2x+t

·

e2x)+t((1

‑

t)s3x+t

·

e3x)插补的点的y坐标=(1

‑

t)((1

‑

t)s2y+t

·

e2y)+t((1

‑

t)s3y+t

·

e3y)在图16中,3条线段被区分为虚线和实线。上述虚线的长度与实线的长度之比在3

条线段中,全部为t:1

‑

t。t=0时的插补点是p2(s2),t=1时的插补点是p3(e3)。

[0037]

(4)曲率的计算只有棱线18的坐标不能确定棱线18的任意位置的曲率。为了计算曲率,例如以下所示。首先,示出如下方法:基于用于定义棱线的24个点的坐标,对曲率进行近似计算。为此,对按照3个点的坐标p1~p3的顺序穿过3个点的坐标p1~p3的圆的曲率半径(mm)进行求解,将其倒数作为p2的曲率(mm

‑

1)即可。在图17中,根据p1

→

p2向量和p2

→

p3向量计算示出的角度θ。具体地,将2个向量的内积(x分量彼此的乘积和y分量彼此的乘积之和)除以2个向量的大小(各个x分量的平方和各个y分量的平方相加得到的值的平方根),从而得到cosθ的值。然后,根据以下公式进行计算。cosθ=cos2(θ/2)

‑

sin2(θ/2)1

‑

cosθ=2

·

sin2(θ/2)sin2(θ/2)=1/2

‑

(1/2)cosθsinθ/2=√(1/2

‑

(1/2)cosθ)曲率半径r=2边的边长的平均值的一半/(sinθ/2)

[0038]

(5)边界的外侧的形状如图7所示,将倾斜面的厚度为0的位置作为函数f(t)中的t=0时的“原点”。t定义为朝向镜片中心并取正值的距离(mm)。从区域r3开始,将从区域r3至与区域r3连接的位置(d位置、厚度为3mm的位置)作为厚度附加的“开始点”。若实施圆角之前的边界的厚度小于3mm,则将该边界作为厚度附加的“开始点”。在开始点设为t=x。能够具体地对x的值进行计算,为了简化符号,在以下公式中,表示为x。此外,在区域r3的比开始点靠外侧,根据三次函数f(t)附加镜片厚度。在开始点t=x时,将附加厚度的量以及其变化量设为0。即,平滑地进行厚度的附加。在进一步距离原点5mm的外侧(作为负屈光方向)的最薄的点处,厚度为0.5mm。在比最薄的位置靠外侧,镜片再次变厚,其厚度被控制为1mm以下。也可以比1mm厚,这样外周边缘的厚度随着位置的不同而变厚或者变薄。此处,考虑到将整周的厚度设为恒定时容易进行处理,所以这样设置。如上所示,具体的三次函数为f(t)=at3+bt2+ct+d。实现的镜片厚度为g(t)+f(t)。但是,在比t=

‑

6靠外侧处,数值大于1mm的情况下,镜片厚度为1mm。

[0039]

在执行确定厚度的计算时,设定成,不使镜片厚度过薄而导致镜片在表面上连通。因此,例如,如下所示,设定镜片厚度变得最薄的位置的镜片厚度的数值。f(t)=at3+bt2+ctf'(t)=3at2+2bt+cg(t)=0.4142

·

tg'(t)=0.4142在t=x的点处,f(t)=0,因此,f(x)=0ax3+bx2+cx+d=0

…

(1)

在t=x的点处,f'(t)=0,因此,f'(x)=03ax2+2bx+c=0

…

(2)设距离远点5mm的外侧(t=

‑

5)为最薄的点。f'(

‑

5)+g'(

‑

5)=075a

‑

10b+c+0.4142=0

…

(3)在本实施方式中,为了保证厚度,在上述位置处例如厚度为0.5mm。f(

‑

5)+g(

‑

5)=0.5

‑

125a+25b

‑

5c+d

‑5·

0.4142=0.5

…

(4)由于x的值已知,因此。将上述公式(1)~(4)作为联立方程式而求解,从而求出a

·

b

·

c

·

d的值。设距离远点5mm的外侧(t=

‑

5)为最薄,在该位置处厚度为0.5mm,因此,镜片的厚度不会小于0.5mm。在比棱线18靠外侧的任意点,能够通过假设将该点与镜片的中心连结的剖面方向并如上所示进行计算,从而能够确定该点的厚度。

[0040]

将如上所述构成的圆形镜片11~13设定为:使第一形状与第二形状的边界线13在横长的眼镜镜片形状的上下方向上从眼镜镜片形状的边缘19分开得很大,另一方面,在眼镜镜片形状的左右方向上,使边界线13穿过眼镜镜片形状的边缘19的内侧的非使用区域的位置。因此,当使用者佩戴装配有切割成上述那样的眼镜镜片形状的镜片的眼镜时,第三人看到的反射图像、透射图像不易变得歪斜,第三人观察时不会感到违和感。此外,由于在圆形镜片11~13的最靠外周处,还具有厚度均匀的部分,因此,容易将圆形镜片11~13握持。

[0041]

上述实施例仅是作为举例说明本发明的原理及其构思的具体实施方式而记载的。也就是说,本发明并不限定于上述实施方式。例如也可以如下所示实施。

·

上述实施方式的材料块14、圆形镜片11、12的形状是一个示例。例如,只要设定于圆形镜片11的眼镜镜片形状的形状为横长,也可以是上述以外的形状,能够改变在圆形镜片11、12上的配置位置。此外,只要与眼镜镜片形状的边缘19在非使用区域的位置相交,也可以是上述以外的边界线13的形状、设定位置。在上述中,是由不规则的自由曲线形成的环状,但也可以将棱线18设计成更常规的曲线、如椭圆的一部分、抛物线的一部分、双曲线的一部分那样的形状并将这些曲线的极值配置于耳侧。

·

作为圆形镜片11的第一形状,可以仅将sv(single view)的s度数、c度数设定为镜片度数,也可以是设定有加入度数的渐进屈光力镜片。

·

在实施例1、实施例2中,靠鼻侧的眼镜镜片形状内的棱线18的平均曲率比靠耳侧的眼镜镜片形状内的棱线18的平均曲率小。这是与方式6、方式18对应的想法。只要具有上述那样的平均曲率的关系,靠耳侧的眼镜镜片形状内的棱线18的曲率例如也可以是像图19那样为相同的曲率。

·

作为样条插补,是将24个点的坐标作为基准,但也可以将大于或者小于24个点的坐标作为基准。

·

在上述实施例中,在靠近45度处球形与棱线18相交,但也可以设定成向眼镜镜

片的内方前进后退至60度左右。此时,棱线18不会侵占镜片使用区域。

·

在方式1、方式15那样的发明中,在眼镜镜片形状的靠鼻侧的内侧不取倒角,也就是说也能设计成不使棱线18在鼻侧处穿过眼镜镜片形状内。

·

棱线18的形态也可以不是环状。也可以由在眼镜镜片形状内穿过靠耳侧的第一棱线以及在眼镜镜片形状内穿过靠鼻侧的第二棱线这样而分别构成。

·

关于棱线18的曲率的计算,上述方法仅是一个示例,也可以是其他方法。例如,作为其他方法,也可以是以下方法:假设有距离3个点p1~p3等距离的点(xc、yc),根据该点到3个点的距离全部相等这个条件,列出与xc、yc相关的联立方程式,并进行求解。本技术并不限于上述实施方式中记载的构成。可以任意选择和组合上述实施方式、变形例中的构成要素。此外,各实施方式或变形例的任意构成要素都可以与解决本发明的手段中记载的任意构成要素或者体现解决本发明的手段中记载的任意构成要素相结合。申请人还打算对本技术进行修改或进行分案申请而获得这些权利。符号说明

[0042]

11、12

…

作为前体镜片的圆形镜片、14

…

作为镜片基材的材料块、16

…

镜片使用区域、18棱线、19眼镜镜片形状的边缘。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1