一种具有高可靠性的光无源器件尾纤封装结构及方法与流程

1.本发明涉及光无源器件技术领域,尤其涉及一种具有高可靠性的光无源器件尾纤封装结构及方法。

背景技术:

2.光无源器件广泛应用于光通信、光纤传感等领域,具有对光纤中传输的光信号实现功率分配和调谐,或波长分配和调谐等功能。光无源器件包括了由用于实现光学功能的光学元件构成的主体部分和输入输出光纤部分。在正常温湿度环境下,器件的大部分失效来自于输入输出光纤受到外力作用产生损伤,因此输入输出光纤的封装可靠稳定是光无源器件设计的重要部分,目的是用于保护输入输出光纤根部和器件主体部分不受外界环境或外力影响。

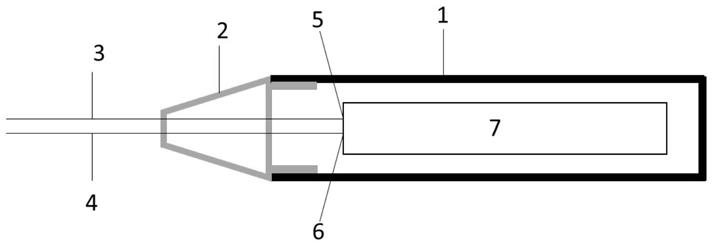

3.现有技术中,在对尾纤进行封装时,如附图1所示,已有的封装方案是在金属壳体1的尾纤出入口安装橡胶护套2,橡胶护套2的长度一般需要5mm,甚至更长。图1所示方案结构简单,在输入光纤3或输出光纤4受到侧拉作用力时可以起到减小光纤弯折形变的作用。但是图1所示封装方案中,当输入光纤3或输出光纤4受到直拉作用力或侧拉作用力时,光纤根部5和6会直接受力,而光纤根部5和6与器件主体7结构相连,器件主体7便会同样受力,产生了器件主体结构会发生形变的风险。又当器件主体对外界湿气敏感时,需要设置封闭的环境以达到抵抗湿气的效果。图1所示结构,湿气是可以直接接触器件主体。因此,基于橡胶护套的尾纤封装方案在解决器件主体封闭和器件主体不受外力作用的问题上存在一定的局限性,且不利于器件长度小型化。

技术实现要素:

4.为满足上述技术需求,本发明提供一种尺寸小、抗光纤直拉和侧拉损伤能力高、可以为器件主体提供封闭空间,保证器件可靠稳定工作的光无源器件尾纤封装结构及方法。

5.为了实现上述目的,本发明采用以下技术方案:一种具有高可靠性的光无源器件尾纤封装结构,包括金属壳体、光无源器件主体、输入光纤和输出光纤,所述光无源器件主体置于金属壳体内部;所述输入光纤和输出光纤与光无源器件主体连接,所述金属壳体一端具有导流结构,所述输入光纤和输出光纤分别从导流结构伸出;所述输入光纤和输出光纤外包裹有软胶体和密封胶体,所述软胶体置于金属壳体外且不与导流结构接触;所述密封胶体一端与软胶体连接,密封胶体另一端填充至导流结构内部。

6.优选的,所述导流结构从外至内依序包括内径缩小区、直区和内径变大区。

7.优选的,所述内径缩小区和内径变大区的内径为阶梯式变化或锥形渐变式变化。

8.优选的,所述导流结构直区的内径大于输入光纤和输出光纤并齐排列的总直径。

9.优选的,所述输入光纤和输出光纤并齐于导流结构中,且不与导流结构内壁接触。

10.优选的,所述密封胶填充导流结构内部的深度截止于直区。

11.优选的,所述软胶体一端内嵌于密封胶体中,被密封胶体覆盖,另一端外露于空气中。

12.优选的,所述软胶体将密封胶体全部包围覆盖。

13.一种具有高可靠性的光无源器件尾纤封装方法,所述封装方法包括以下步骤:a、将金属壳体套在光无源器件主体外,输入光纤和输出光纤从金属壳体具有导流结构的端部引出;b、梳理输入光纤和输出光纤并齐,悬空于导流结构中,拉直固定输入光纤和输出光纤;c、采用软胶体内嵌于密封胶体中的结构时,先在输入光纤和输出光纤上包裹一圈软胶,待软胶固化后,在其上包裹密封胶,密封胶流动以填充导流结构,密封胶固化后,完成封装;采用软胶体包围覆盖密封胶的结构时,先在金属壳体具有导流结构的端部填充密封胶,待密封胶固化后,在其外部包裹软胶,软胶固化后,完成封装。

14.本发明采用以上技术,具有以下技术效果:1、通过软胶体包裹光纤提高了光纤抗弯曲形变性能,使光纤在受到外界侧拉作用力时弯折角度减小,从而避免光纤断裂,提高可承受的侧拉作用力阈值;2、在金属壳体进出纤口施加密封胶体,为金属壳体内的器件主体提供了封闭的空间,避免器件主体直接接触外界环境;并且密封胶体还起到将光纤固定于金属壳体端部的作用,当光纤受到外力作用时,与器件主体结构相连的光纤根部不受力,避免了器件主体受力形变的风险;3、对金属壳体进出纤口的一端做了阶梯导流的结构设计,相较于通常采用的通孔结构,可以使填充的密封胶不溢漫至器件主体,避免器件主体光路系统受影响导致光学指标劣化;4、通过裹胶对光纤进行封装,裹胶长度可在2mm内,相较于已有橡胶护套方案,可以有效缩短器件长度。

附图说明

15.以下结合附图和具体实施方式对本发明做进一步详细说明;图1为现有技术中基于橡胶护套的尾纤封装示意图;图2为本发明实施例1的封装结构示意图;图3为本发明实施例2的封装结构示意图。

具体实施方式

16.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

17.实施例1结合附图2对实施例1进行描述,本发明的封装结构包括金属壳体4、光无源器件主体1、输入光纤2和输出光纤3,光无源器件主体1置于金属壳体4内部;输入光纤2和输出光纤3与光无源器件主体1连接,金属壳体4一端具有导流结构7,所述输入光纤2和输出光纤3分别从导流结构7伸出;所述输入光纤2和输出光纤3外包裹有软胶体5和密封胶体6,所述软胶体5

置于金属壳体4外且不与导流结构7接触;所述密封胶体6一端与软胶体5连接,密封胶体6另一端填充至导流结构7内部。

18.输入光纤2和输出光纤3均是涂覆层直径为0.25mm的单模光纤,从导流结构7端部引出。金属壳体4的材质是316不锈钢,如图2所示,导流结构7分为从外之内依序包内径缩小区,直区和内径变大区。其中内径缩小区部分的内径以三级阶梯的形式逐渐缩小;输入光纤2和输出光纤3并齐排列的总直径为0.5mm,为了预留填充胶的间隙,直区的内径设置为0.6mm;内径变大区部分的内径以渐变锥形的形式逐渐变大。软胶体采用环氧树脂胶,包裹在输入光纤2和输出光纤3上,外观呈椭球形状,沿光纤轴向软胶体5长度约1.7mm,沿光纤径向软胶体5直径最大为1mm,软胶体5与金属壳体4不接触,软胶体5一端内嵌于密封胶体6内。密封胶体6采用耐高温,耐湿气,硬度适中的环氧树脂胶,覆盖软胶体5的2/3长度,并向内填充金属壳体4的导流结构7,填充深度截止于导流结构7的直区部分。

19.制造方法包括以下步骤:1)将金属壳体套在无源器件主体外,输入光纤和输出光纤从金属壳体具有导流结构的端部引出;2)梳理输入光纤和输出光纤并齐,悬空于导流结构中,拉直固定输入光纤和输出光纤;3)在距离金属壳体0.2mm的输入光纤和输出光纤上包裹一圈软胶,控制胶总长和直径,软胶不能封堵导流结构;4)待软胶固化后,在其外部包裹密封胶,密封胶流动以填充导流结构,固化后完成封装。

20.金属壳体以外的软胶体和密封胶体的总长为1.9mm,与现有尾纤护套方案相比,长度显著缩短。软胶体包裹在输入光纤和输出光纤外,可以使得输入光纤和输出光纤在受到侧拉作用力时,弯折角度减小,从而避免光纤断裂,提高可承受的侧拉作用力阈值。使用实施例1的结构和方法对尾纤进行封装后,满足gr-468-core侧拉光纤的可靠性测试要求(90度,侧拉力0.25kg,侧拉作用时间5秒)。密封胶体具有将输入光纤和输出光纤固定于金属壳体上的作用,当外界作用力施加在光纤上时,直接受力点是金属导流结构中的光纤,与器件主体连接的光纤根部受力程度大大减弱,降低了器件主体受直拉和侧拉作用力产生形变的风险,显著提高了器件抗光纤直拉和侧拉损伤的能力。并且,密封胶体填充了金属壳体的导流结构,达到了隔绝外界环境的目的,避免外界湿气直接接触器件主体。

21.实施例2结合附图3对实施例2进行描述,该实施例与实施例1结构基本相同,差异在于软胶体5在密封胶体6外部,且软胶体5包围覆盖密封胶体6。密封胶体6向内填充金属壳体4的导流结构,外漏部分呈漏斗型,漏斗的锥形过渡区9长0.5mm,漏斗直区8的长度是1.2mm,直径0.6mm。软胶体5在密封胶体6外部,外观呈半球状,长度2.3mm,有0.6mm长度的软胶体5直接包裹在输入光纤2和输出光纤3上,软胶体5将密封胶体6完全包裹覆盖。对于实施例2,当输入光纤2和输出光纤3在受到侧拉作用力时,软胶体5和包裹在输入光纤2和输出光纤3上的密封胶体6会共同作用,减小弯折角度,从而避免光纤断裂。

22.封装方法与实施例1基本相同,差异在于,步骤3)将密封胶填充到导流结构和光纤上,控制密封胶形成漏斗锥形过度区与包裹输入光纤和输出光纤的直区,控制包裹光纤的密封胶的直径。4)待密封胶固化后,在其外部包裹软胶,软胶固化后,完成封装。

23.上面结合附图对本发明的实施加以描述,但是本发明不局限于上述的具体实施方式,上述的具体实施方式是示意性而不是加以局限本发明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技

术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1