一种光刻胶剥离方法与流程

1.本发明属于半导体行业技术领域,尤其涉及一种光刻胶剥离方法。

背景技术:

2.传统主流去胶方法采用湿法去胶,成本低效率高,但随着技术不断迭代更新,越来越多ic制造商开始采用干法式去胶,干法式去胶工艺不同于传统的湿法式去胶工艺,它不需要浸泡化学溶剂,也不用烘干,去胶过程更容易控制,避免过多算上基底,提高产品成品率。干法式去胶又被称为等离子去胶,其原理同等离子清洗类似,主要通过氧原子核和光刻胶在等离子体环境中发生反应来去除光刻胶,由于光刻胶的基本成分是碳氢有机物,在射频或微波作用下,氧气电离成氧原子并与光刻胶发生化学反应,生成一氧化碳,二氧化碳和水等,再通过泵被真空抽走,完成光刻胶的去除。

3.在干法去胶过程中,去胶均匀性是判断去胶质量的主要因素。然而传统干法去胶过程中,光刻胶的去胶均匀太差,影响生产效率,进而影响整个产品的成品率。

技术实现要素:

4.本发明的目的在于提供一种光刻胶剥离方法,通过设置匀气盘、软化过程和干法去胶过程中的参数,提高了光刻胶的去胶均匀性。为实现上述目的,本发明采用如下技术方案:

5.一种光刻胶剥离方法,采用一具有光刻胶的晶圆,包括以下步骤:

6.步骤01:将所述晶圆放置于一刻蚀腔体内;所述刻蚀腔体内设置一开设有多个通孔的匀气盘;所述晶圆置于匀气盘和微波源之间;

7.步骤02:自所述晶圆的上方,先后向所述刻蚀腔体内通入氧气和水,以对所述光刻胶的表层部分进行软化过程;

8.步骤03:将步骤02中通入的氧气和水均排出;

9.步骤04:自所述晶圆的上方,向所述刻蚀腔体内通入0.2~0.5g水并同时启动所述微波源,水在下降过程中形成水气,所述微波源将水气电离成离子状态,离子状态的水气经匀气盘下降至所述晶圆,以吸收所述晶圆上附着的氯离子;

10.步骤05:按照预设干法去胶参数,进行干法去胶,以将所述光刻胶的表层部分及光刻胶剥离;其中,所述预设干法去胶参数包括氧气的流量和氮气的流量;所述氧气和氮气均自所述晶圆的上方,通入所述刻蚀腔体内;

11.同时自所述晶圆的上方,继续向所述刻蚀腔体内通入0.2~0.5g水,以吸收所述晶圆上附着的氯离子。

12.优选地,步骤04中,微波源的射频功率为1000~1400w;刻蚀腔体的反应压力为2000~8000mtorr。

13.优选地,步骤05中,所述预设干法去胶参数还包括射频功率和刻蚀腔体的反应压力;微波源的射频功率为1000-1400w;刻蚀腔体的反应压力为2000~8000mtorr。

14.优选地,步骤05中,所述氧气流量为2000~4000sccm、氮气流量为200~800sccm。

15.优选地,在步骤02中,通入的氧气总流量为3500sccm,通入时间为30s;通入的水总量为0.6g,通入时间为30s。

16.优选地,在步骤01中,所述匀气盘由石英材料制成。

17.优选地,在步骤01中,所述匀气盘包括n圈通孔单元,其中,n≥1;所述通孔单元包括沿圆周分布的若干所述通孔;所述通孔单元的半径不同。

18.优选地,在步骤05之后,返回至步骤04。

19.优选地,在步骤01具体包括:

20.步骤s1:通过一机械手臂装置将所述晶圆装载腔内的晶圆送入一刻蚀腔体内的热台的正上方;

21.步骤s2:位于热台下方的陶瓷顶针机构升起并依次穿过热台和机械手臂装置的中空区域;以将中空区域上的晶圆顶起;所述晶圆与热台之间的距离为9mm。

22.与现有技术相比,本发明的优点为:

23.(1)首先,软化过程中,通入氧气和水,以对光刻胶、光刻胶的表层部分进行物理软化,使得光刻胶、光刻胶的表层部分内均含水;然后将用于软化的氧气和水排出刻蚀腔体;之后利用离子状态的水将晶圆上的氯离子溶解以去除氯离子;最后通过设置干法去胶参数,将光刻胶的表层部分及光刻胶剥离。因此,通过上述工序,可提高去胶均匀性。

24.(2)在软化过程和干法去胶过程中,氧气、氮气和水均自晶圆的上方,向刻蚀腔体内通入,氧气、氮气和水均经微波源电离成离子状态,之后经匀气盘的作用均匀洒向晶圆,以与光刻胶、光刻胶的表层部分反应,从而最终去除光刻胶,且去胶均匀。

附图说明

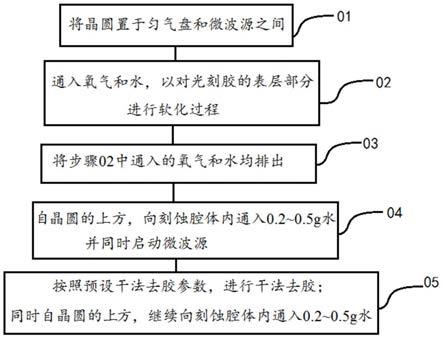

25.图1为本发明一实施例的光刻胶剥离方法的流程示意图。

具体实施方式

26.下面将结合示意图对本发明进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明,而仍然实现本发明的有利效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

27.如图1所示,一种光刻胶剥离方法,采用一具有光刻胶的晶圆,包括以下步骤01~06。

28.步骤01:将晶圆放置于一刻蚀腔体内;刻蚀腔体内设置一开设有多个通孔的匀气盘;晶圆置于匀气盘和微波源之间。

29.匀气盘由石英材料制成;匀气盘包括n圈通孔单元,其中,n为正整数且n≥1;通孔单元包括沿圆周分布的若干通孔;通孔单元的半径不同。

30.匀气盘的作用是均匀化通入刻蚀腔体内的氧气和水。在步骤02中,匀气盘的作用是使得氧气和水均与光刻胶、光刻胶的表层部分均匀接触,以提高软化效果;在步骤04中,匀气盘的作用是均匀化将经微波源电离形成的水气,使得水气与光刻胶、光刻胶的表层部分均匀接触,以均匀吸收晶圆上附着氯离子;在步骤05中,匀气盘的作用是均匀化将经微波

源电离形成的氧气离子、氮气离子和水气离子,使得氧气离子、氮气离子、水气离子与光刻胶、光刻胶的表层部分均匀接触,提高去胶均匀性。

31.其中,将晶圆放置于刻蚀腔体内的具体操作如下:首先通过一机械手臂装置将晶圆装载腔内的晶圆送入一刻蚀腔体内的热台的正上方;之后,位于热台下方的陶瓷顶针机构升起并依次穿过热台和机械手臂装置的中空区域;以将中空区域上的晶圆顶起;晶圆与热台之间的距离为9mm。由本领域技术人员可以知晓的是,关于晶圆如何放置于刻蚀腔体内的操作方法,属于现有技术。此外,由于热台的温度较高,因此,为了防止晶圆上的光刻胶粘结,晶圆与热台之间不接触,降低去胶的难度系数。

32.步骤02:自晶圆的上方,先后向刻蚀腔体内通入氧气和水,以对光刻胶的表层部分进行软化过程。

33.具体的,氧气和水均经晶圆的通入,随着通入量的增加,氧气逐渐将晶圆上的光刻胶、光刻胶的表层部分完全覆盖或、水气逐渐将晶圆上的光刻胶、光刻胶的表层部分完全淹没。氧气的作用是先软化光刻胶和光刻胶的表层部分,避免后续去胶时间过程导致光刻胶和光刻胶的表层部分烤干;水的作用是对光刻胶、光刻胶的表层部分进行物理软化,以使光刻胶、光刻胶的表层部分内均含有水,避免热台250度高温将刻胶、光刻胶的表层部分烤干。

34.其中,通入的氧气总流量为3500sccm,通入时间为30s;通入的水总量为0.6g,通入时间为30s。

35.步骤03:将步骤02中通入的氧气和水均完全排出。

36.具体的,可在刻蚀腔体的底部设置连通刻蚀腔体的排气管和连通刻蚀腔体的排水管。待软化时间达到预设值时,打开排气管和排水管上的阀门,分别将氧气和水排出刻蚀腔体外。步骤3的作用是避免氧气或者水的残留。若氧气或者水出现残留,会使得步骤4、5中的工艺气体和水比例失衡,影响去胶均匀性。

37.步骤04:自晶圆的上方,向刻蚀腔体内通入0.2~0.5g水并同时启动微波源,水在下降过程中形成水气,微波源将水气电离成离子状态,离子状态的水气经匀气盘下降至晶圆,以吸收晶圆上附着的氯离子,同时该步骤也可以起到去胶的作用。其中,在去胶工序的前一工序中,干法刻蚀铝需要氯气。因此,该去胶工序中出现遗留的氯离子,氯离子有腐蚀作用,因此需预先去除。

38.其中,微波源的射频功率为1000~1400w;刻蚀腔体的反应压力为2000~8000mtorr。

39.步骤05:按照预设干法去胶参数,进行干法去胶,以将光刻胶的表层部分及光刻胶剥离;其中,预设干法去胶参数包括氧气的流量和氮气的流量;氧气和氮气均自晶圆的上方,通入刻蚀腔体内;氧气和氮气作为反应气体,电离后与光刻胶、光刻胶的表层部分发生反应,以将光刻胶、光刻胶的表层部分去除。

40.在干法去胶的同时,同时自晶圆的上方,继续向刻蚀腔体内通入0.2~0.5g水,以进一步吸收晶圆上附着的氯离子。

41.其中,氧气流量为2000~4000sccm、氮气流量为200~800sccm。

42.其中,预设干法去胶参数还包括射频功率和刻蚀腔体的反应压力;微波源的射频功率为1000-1400w;刻蚀腔体的反应压力为2000~8000mtorr。

43.步骤06:在步骤05之后,返回至步骤04。多次重复步骤04和步骤05,以将光刻胶、光

刻胶的表层部分完全去除。

44.实施例1

45.步骤04中的参数设置:匀气盘孔尺寸为6-10mm,层数由内到外为5层,从内到外2mm递增或不变;射频功率为1000-1400w,刻蚀腔体压力为2000-8000mtorr,水流量为0.2-0.5g。实验结果显示,去胶均匀性为10.5%,去胶速率为49190a/min。

46.步骤05中的参数设置:匀气盘孔尺寸为6-10mm,层数由内到外为5层,从内到外2mm递增或不变;上射频功率为1000-1400w,刻蚀腔体压力为2000-8000mtorr,水流量为0.2-0.5g,氧气流量2000-4000sccm,氮气流量200-800sccm。实验结果显示,去胶均匀性为14.8%,去胶速率为31470a/min。

47.实施例2

48.步骤04中的参数设置:匀气盘孔尺寸为6-10mm,层数由内到外为4层,从内到外2mm递增或不变;上射频功率为1000-1400w,刻蚀腔体压力为2000-8000mtorr,水流量为0.2-0.5g。实验结果显示,去胶均匀性为14.2%,去胶速率为55230a/min。

49.步骤05中的参数设置:匀气盘孔尺寸为6-10mm,层数由内到外为4层,从内到外2mm递增或不变;射频功率为1000-1400w,腔体压力为2000-8000mtorr,水流量为0.2-0.5g,氧气流量2000-4000sccm,氮气流量200-800sccm。实验结果显示,去胶均匀性为14.4%,去胶速率为30600a/min。

50.实施例3

51.案例三:

52.步骤04中的参数设置:匀气盘孔尺寸为6-10mm,层数由内到外为4层,从内到外2mm递增或不变;射频功率为800-1000w,腔体压力为2000-8000mtorr,水流量为0.2-0.5g。实验结果显示,去胶均匀性为12.2%,去胶速率为29190a/min。

53.步骤05中的参数设置:匀气盘孔尺寸为6-10mm,层数由内到外为4层,从内到外2mm递增或不变;射频功率为800-1000w,腔体压力为2000-8000mtorr,水流量为0.2-0.5g,氧气流量2000-4000sccm,氮气流量200-800sccm。实验结果显示,去胶均匀性为11%,去胶速率为41190a/min。

54.实施例1和实施例2的干法去胶均匀性及去胶速率可以看出,通过调整匀气盘的结构(圈数和孔径大小),可以把均匀性控制在15%以内且刻蚀速率在25000a/min以上。

55.实施例2和实施例3的干法去胶均匀性及去胶速率可以看出,通过优化的匀气盘的结构(圈数和孔径大小)基础上,调整制程工艺参数,可以把均匀性稳定控制在15%以内且刻蚀速率在25000a/min以上。

56.此外,如表1~2,本发明还对通孔尺寸对干法去胶刻蚀速率和去胶均匀性进行了验证。表2中,去胶均匀性计算已采用行业内极差法计算。在本实施例中,“均匀性”指的是“去胶均匀性”。

57.表1 10组通孔的尺寸数据

[0058][0059]

表2对应表1的10组实验的输出参数(均匀性《15)

[0060][0061]

上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1