显示装置的制作方法

1.本发明涉及一种显示装置,尤其涉及一种能够防止显示装置的显示屏幕产生光斑的显示装置。

背景技术:

2.近年,汽车内通常会使用液晶面板等电子光学面板进行信息的显示,例如,车载导航装置的显示装置中所使用的电子光学面板,可以显示地图数据以及引导路线,另外,目前用来显示车速、油量、水温等的仪表盘也采用了电子光学面板。

3.为防止电子光学面板受到外部的冲击,用筐体覆盖住电子光学面板进行保护。电子光学面板一般是由液晶面板构成,而且,使用背光灯对液晶面板进行照射,筐体一般是由下框架、中框架和上框架组成。下框架是支撑背光灯以及驱动基板,中框架支撑电子光学面板,上框架是在组装后,用来保护电子光学面板等。在上框架,设置有对应于电子光学面板显示面的开口,上框架、中框架以及下框架彼此之间通过螺丝进行固定,同时也对电子光学面板的显示面与上框架开口进行定位。

4.但是,如上所述,上框架、中框架以及下框架彼此之间是通过螺丝进行固定的,由于螺丝的紧固会产生一定的应力,该应力也会传递到电子光学面板上。如果支撑电子光学面板的中框架的支撑面的平面度很低的话,不仅仅会受到上述的应力,同时,低平面度产生的应力也会传递到电子光学面板上,这样,电子光学面板上会出现应力产生的光斑,无法实现电子光学面板进行高精细、高视野角化显示。

5.现有技术中,为防止对电子光学面板造成应力的冲击,即防止电子光学面板上的光斑的产生,如图5所示,在进行组装的中框架a与下框架b上的对应位置上分别翻边90度立起第一竖板c与第二竖板d,并且分别在第一竖板c与第二竖板d上开设第一孔部e与第二孔部f,然后将中框架a与下框架b贴合组装,让第一孔部e与第二孔部f贯通,再通过螺丝固定。这样,螺丝的紧固力方向与电子光学面板的板面方向相同,电子光学面板就不会受到螺丝的紧固力,防止产生光斑。但由于中框架a与下框架b之间的平面度存在着公差,即,中框架a与下框架b在如图5所示相互贴合安装时,无法保证中框架a与下框架b的板面彼此完全贴合,这样,如图6所示,就会出现第一竖板c与第二竖板d也无法完全贴合在一起,彼此之间出现斜向的缝隙。因此,在使用螺丝固定手段对第一孔部e与第二孔部f进行固定时,随着第一竖板c与第二竖板d之间相互靠近,第一竖板c与第二竖板d在中框架a与下框架b的连接部分别产生应力,使得中框架a与下框架b变形,产生的应力对电子光学面板的显示面进行作用,导致显示面受到垂直方向的应力,产生光斑。

技术实现要素:

6.本发明鉴于现有技术中的上述技术问题,其目的在于,提供一种能够确切地减少显示屏幕产生光斑的显示装置。

7.本发明的显示装置具备:显示面板,具有多个固定柱;背面板,设置在上述显示面

板的后方,并在上述背面板上形成第一固定孔以及第一竖板,上述第一竖板从上述背面板的背面竖立起形成,具有第一孔部;中间板,在上述显示面板与上述背面板之间设置多个,并在上述中间板形成第二固定孔以及第二竖板,上述第二竖板从上述中间板的背面向上述背面板方向竖立起形成,具有第二孔部,当上述第一固定孔与上述第二固定孔对位到上述固定柱后,上述中间板可以沿着上述背面板的板面方向移动,在上述第一竖板与上述第二竖板重叠贴合时,上述第一孔部与上述第二孔部形成孔贯通。

8.根据上述显示装置,在对显示装置的显示面板进行支撑框架的组装操作过程中,即便框架之间的平面度有公差,也能够防止显示面板上产生光斑,实现显示面板进行高精细、高视角化显示。

9.还有,在上述显示装置中,还包括:开口,设置在上述背面板上;爪部,设置在上述中间板上,朝向上述背面板,上述中间板与上述背面板的板面贴近时,上述爪部插入到对应的上述开口中,钩挂在上述背面板上。

10.还有,在上述显示装置中,在上述背面板上设置多个上述开口,在上述中间板上,对应于多个上述开口设置多个上述爪部。

11.还有,在上述显示装置中,多个上述爪部的爪延伸朝向不同。

12.还有,在上述显示装置中,多个上述中间板在上述背面板上的均等分位置,分别与上述背面板进行组装。

13.还有,在上述显示装置中,上述第一孔部与上述第二孔部的孔径大小不同。

14.还有,在上述显示装置中,上述第一固定孔与上述第二固定孔的孔径大小不同。

15.根据本发明的显示装置,在对显示装置的显示面板进行支撑框架的组装操作过程中,即便框架之间的平面度有公差,也能够防止显示面板上出现光斑,实现显示面板进行高精细、高视角化显示。

附图说明

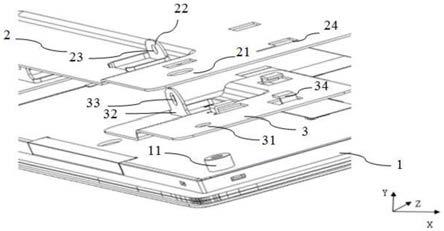

16.图1是本发明的显示装置的各构造分解的立体示意图。

17.图2是本发明的显示装置的各构造分解的立体示意图。

18.图3是本发明的显示装置的各构造组装后的局部立体示意图。

19.图4是本发明的显示装置的中间板的立体示意图。

20.图5是现有技术的显示装置的各构造分解的立体示意图。

21.图6是现有技术的显示装置的各构造组装后的局部立体示意图。

具体实施方式

22.以下,结合附图、实施方式及具体例对本发明进行更详细的说明。其中,下述说明只是为了方便理解本发明而举出的例子,不用于限定本发明的范围。在具体实施方式中,装置的部件可以根据实际情况变更、删减或追加,方法的步骤可以根据实际情况变更、删减、追加或改变顺序。

23.图1、图2是本发明的显示装置的各构造分解的立体示意图。如图所示,本实施方式的显示装置,图中由下至上分别是:显示面板1、中间板3以及背面板2。

24.本发明的显示面板1的板面设置为长方形状,由显示单元、光源、基板以及支撑框

架构成。通过光源对显示单元进行照光的调制,实现影像的显示。光源和基板可以通过胶水等粘合剂粘贴固定在显示单元背面。支撑框架是中空的长方形框体,由树脂材料构成,设置在显示单元的外周面边缘。

25.还有,本发明的显示面板1的显示单元前面还设置有触摸屏,可以通过点击或者滑动触摸屏,对显示装置的显示影像等进行操作。触摸屏通过oca(高透明粘合剂)粘贴在显示单元前面,在粘贴时确保与显示单元之间不留空气层。触摸屏可以是电容式屏幕,也可以是电阻式屏幕。

26.还有,从显示面板1的背面,向后方延伸突出设置有多个柱状的固定柱11,例如,可以设置在显示面板1的背面的四个角处。固定柱11是垂直于显示面板1的板面方向突出设置的,固定柱11的高度可以根据显示装置的设置要求进行调整。另外,本实施方式中的固定柱11还具有螺丝孔,垂直于显示面板1的板面方向。

27.还有,本实施方式的背面板2是设置在显示面板1的背面,由铝合金材料构成,板面形状对应于显示面板1的板面形状进行设置。如图所示,在背面板2的板面上开设第一固定孔21,以及从背面板2的板面方向向后方翻立设置第一竖板22。在本实施方式中,第一竖板22的板面方向是与背面板2的板面方向相垂直,即,从背面板2的板面翻立起90度,且与背面板2一体成型而形成的,这样,在背面板2的板面上,翻立起的第一竖板22处形成了贯穿孔。另外,在第一竖板22的板面上开设第一孔部23。

28.这里,第一孔部23可以是圆形孔,也可以是方形孔。另外,第一竖板22也可以不是与背面板2一体成型而形成,也可以是现有的固定手段把第一竖板22竖立固定在背面板2上。另外,背面板2不仅仅可以由铝合金材料构成,也可以由其他金属或者其他金属合金构成。

29.还有,本实施方式的中间板3是设置在显示面板1与背面板2之间,由铝合金材料构成,板面形状对应于显示面板1以及背面板2的板面形状进行设置。如图所示,在本实施方式中,在显示面板1与背面板2之前设置了4个中间板3,分别布置在背面板2的4个边角位置。中间板3的板面上开设第二固定孔31,以及从中间板3的板面方向向后方,即,向背面板2的方向翻立设置第二竖板32。在本实施方式中,第二竖板32的板面方向是与中间板3的板面方向相垂直,即,从中间板3的板面翻立起90度,且与中间板3一体成型而形成的。另外,在第二竖板32的板面内开设第二孔部33。

30.这里,第二孔部33可以是圆形孔,也可以是方形孔。另外,第二竖板32也可以不是与中间板3一体成型而形成,也可以是现有的固定手段把第二竖板32竖立固定在中间板3上。另外,中间板3不仅仅可以由铝合金材料构成,也可以由其他金属或者其他金属合金构成。

31.接下来,结合图2、图3,以及图4对本发明的显示装置的各构造组装过程,以及组装后的情况进行详细说明。

32.图3是本发明的显示装置的各构造安装后的局部立体示意图,图4是本发明的显示装置的中间板的立体示意图。如图2、图4所示,在中间板3的板面向后方翻立设置了3个翻边爪部34。本实施方式的翻边爪部34是从中间板3的板面向后方翻起,翻折180度后,翻边爪部34的板面方向与中间板3的板面方向基本平行。另外,3个翻边爪部34的翻起朝向也彼此不同。

33.还有,如图2所示,在背面板2的一个边角位置上,与中间板3上的翻边爪部34对应的位置,分别开设3个开口24。开口24的形状是根据翻边爪部34的形状进行设置的,在中间板3与背面板2的板面间贴近时,对应位置上的翻边爪部34分别插入到开口24中,并且可以随着背面板2与中间板3之间在板面方向的相对移动,翻边爪部34的连接部在开口24中移动,并可以卡在背面板2的板面上。

34.在本实施方式中,各翻边爪部34可以在对应的开口24中的一定范围内沿着背面板2的板面方向进行移动,同时,翻边爪部34可以卡在背面板2的背面上。

35.还有,在本实施方式中,是先把背面板2与中间板3进行组装,彼此板面进行贴近(图2中的y方向),第一固定孔21与第二固定孔31相对,形成贯通,同时,翻边爪部34插入到开口24中,翻边爪部34的板面可以在开口24中沿着背面板2的板面方向(图2中的x方向)移动,并且翻边爪部34能够卡在背面板2的背面上。

36.此时,如图3所示,第二竖板32通过背面板2上翻立起第一竖板22形成的贯穿孔,穿过背面板2的板面,与第一竖板22的板面相贴合,同时,调整中间板3与背面板2的相对位置,即,让中间板3沿着x方向或者z方向移动,直到第一竖板22与第二竖板32完全重叠,此时,第一孔部23与第二孔部33也形成贯通状态。

37.这里,第一孔部23与第二孔部33是设置成大小不同的孔径,这样,即便背面板2与中间板3之间的板面平面度有公差,第一竖板22与第二竖板32进行板面的平面度调整后,第一竖板22与第二竖板32之间有位置偏差,但第一孔部23或者第二孔部33还是可能会完全包含第二孔部33或者第一孔部23,不会影响到第一孔部23与第二孔部33形成贯通。另外,第一孔部23与第二孔部33的位置有偏差时,只要确保两孔之间有交集,就可以实现第一孔部23与第二孔部33形成贯通。

38.此时,对第一孔部23与第二孔部33进行固定连接,可以通过常用的螺丝螺栓固定手段,从两孔的一边插入螺丝,另一边使用螺栓螺旋操作将第一孔部23与第二孔部33完全贴合地进行固定。另外,也可以通过铆接等卡止结构的固定手段进行固定。不管选用哪种固定手段,紧固力的方向都要确保是与孔径的垂直方向相同。

39.接下来,将组装完成的背面板2与中间板3一同和显示面板1进行组装。贯通状态的第一固定孔21与第二固定孔31对应于固定柱11的螺丝孔进行对接,使第一固定孔21、第二固定孔31以及固定柱11的螺丝孔形成贯通,之后,使用螺丝由上至下依次贯穿第一固定孔21、第二固定孔31以及固定柱11的螺丝孔,进行螺丝固定。

40.这里,第一固定孔21与第二固定孔31是设置成大小不同的孔径,这样,在进行第一固定孔21、第二固定孔31以及固定柱11的螺丝孔的固定操作时,即便显示面板1、背面板2以及中间板3的板面之间有长度公差或者错位,但也能够通过第一固定孔21与第二固定孔31以及固定柱11的螺丝孔之间的位置调整进行固定。第一固定孔21或者第二固定孔31可能会完全包含第二固定孔31或者第一固定孔21,不会影响到第一固定孔21与第二固定孔31形成贯通。另外,第一固定孔21与第二固定孔31的位置有偏差时,只要确保两孔之间有交集,就可以实现第一固定孔21与第二固定孔31形成贯通。

41.还有,如图1所示,使用四个中间板3分别在背面板2的四个位置相同的边角同上述的手段先进行组装,然后,通过显示面板1的四个角上的固定柱11,分别对组装在一起的背面板2与中间板3进行固定。

42.这样,在显示装置的各构造部分进行组装作业时,背面板2是通过贯通状态的第一固定孔21、第二固定孔31以及固定柱11的螺丝孔在如图2中的水平方向x以及竖直方向y上进行了固定,同时,通过第一孔部23与第二孔部33在图中z方向的固定,使得背面板2与显示面板1完成了固定安装。而且,x,y以及z方向的紧固力都没有作用到显示单元上,或者没有使显示面板1、背面板2以及中间板3收到应力产生变形,所以,就能够防止显示单元上的光斑的产生。

43.另外,在本实施方式中,是以安装于车内仪表盘操控台上的车载显示机器为例进行说明的,所以为了能够将显示装置安装在操控台上,显示装置还具备前框架(图中未显示),用来固定显示装置在操控台上,同时,也为了保护显示装置。前框架的形状对应于显示面板1的形状进行设置,具有中空的开口窗口,通过双面胶把显示面板1与前框架粘贴固定。

44.还有,通过设置在前框架或者背面板2上的卡止结构或者螺丝固定手段等,将组装好的显示装置固定在操控台上,让显示面板1从操控台露出。

45.以上参照附图说明了本发明的具体实施方式和具体例。其中,以上说明的具体实施方式和具体例仅是本发明的具体例子,用于理解本发明,而不用于限定本发明的范围。本领域技术人员能够基于本发明的技术思想对具体实施方式和具体例进行各种变形、组合和要素的合理省略,由此得到的方式也包括在本发明的范围内。例如,上述各实施方式和具体例皆可以相互组合,其组合而成的实施方式也包含在本发明的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1