对准偏差的补偿方法与流程

1.本发明涉及半导体制造领域,尤其涉及一种对准偏差的补偿方法。

背景技术:

2.光刻技术是半导体制作技术中至关重要的一项技术,其能够实现将图形从掩模版中转移到硅片表面,形成符合设计要求的半导体产品。

3.光刻工艺过程中,在曝光之前,首先,需要对晶圆进行对准,即,将晶圆中用于对准的对准层与掩模版对准。

4.在晶圆制造的过程中,由于受到制造工艺的影响,晶圆会产生形变,因此,晶圆的对准层的对准标记受到形变的影响也发生变化,导致对准标记的实际位置发生了变化。通常,在对晶圆进行对准的过程中,会采用对准模型根据检测到的对准标记的位置信息对晶圆的对准过程补偿,以提高对准标记的实际位置与掩膜版对准程度。

5.为了针对晶圆的微小形变作出对准补偿,以进一步提高光刻对准的精度,提出了一种径向基函数对准模型(rbf alignment model,radial base functionalignment model)。rbf对准模型由于补偿灵敏度高,因此,对于晶圆的微小形变也能够作出足够的对准补偿。

6.然而,检测对准标记的位置信息时,受到一些特殊制程步骤的影响,例如一些高温步骤、平坦化步骤等的影响,可能导致对准标记的位置信息的误检测,造成检测到的对准标记的位置信息所反应的对准标记位置,与实际的对准标记位置间有较大偏差。由于根据rbf对准模型进行补偿对准时,对于错误的对准标记的位置信息也作出补偿,因此,当产生误检测时,根据rbf 对准模型进行补偿对准时,会相应的产生错误的补偿,导致光刻对准精度低、可靠性差,造成套刻精度低。

技术实现要素:

7.本发明解决的技术问题是提供一种对准偏差的补偿方法,以在光刻工艺中,提高光刻对准的精度和可靠性,并提高光刻对准的稳定性,以提高套刻精度。

8.为解决上述技术问题,本发明的技术方案提供一种对准偏差的补偿方法,包括:提供待补偿晶圆,所述待补偿晶圆包括初始第一层、以及位于所述初始第一层上的初始第一光刻层;提供第一对准模型和第二对准模型;根据第一对准模型对所述初始第一光刻层进行光刻对准,以图形化所述初始第一光刻层,形成第一光刻层;根据所述第一光刻层图形化所述初始第一层,以形成第一层;在所述第一层上形成初始第二光刻层;根据所述第二对准模型,对所述初始第二光刻层进行初始光刻对准;根据所述第一对准模型和第二对准模型,获取对准模型偏差信息;在对所述初始第二光刻层进行初始光刻对准后,根据所述对准模型偏差信息对所述初始第二光刻层进行补偿光刻对准,以图形化所述初始第二光刻层,形成第二光刻层。

9.可选的,所述待补偿晶圆还包括:第一对准层,所述初始第一层位于所述第一对准

层上,并且,所述初始第一光刻层在进行光刻对准时,对准所述第一对准层。

10.可选的,根据所述第一对准模型和第二对准模型,获取对准模型偏差信息的方法包括:提供所述第一对准层的第一预设对准位置信息;根据所述第一预设对准位置信息和第一对准层获取第一检测对准位置信息;根据所述第一检测对准位置信息以及第一对准模型,获取第一对准偏移信息;根据所述第一检测对准位置信息以及第二对准模型,获取第二对准偏移信息;根据所述第一对准偏移信息和第二对准偏移信息,获取对准模型偏差信息。

11.可选的,在根据第一对准模型对所述初始第一光刻层进行光刻对准时,获取所述第一对准偏移信息。

12.可选的,在根据所述第一对准模型对所述初始第一光刻层进行光刻对准时,获取所述第二对准偏移信息。

13.可选的,在图形化所述初始第一光刻层,形成第一光刻层之前,根据所述第二对准模型对所述初始第一光刻层进行光刻对准,以获取所述第二对准偏移信息。

14.可选的,所述第一对准层包括若干第一对准标记,所述第一预设对准位置信息包括每个所述第一对准标记的预设位置信息;所述第一光刻层包括若干第一光刻对准标记,每个所述第一光刻对准标记与1个所述第一对准标记对应。

15.可选的,所述第一对准偏移信息包括若干第一偏移信息,每个第一光刻对准标记与1个第一偏移信息对应;所述第二对准偏移信息包括若干第二偏移信息,每个第一光刻对准标记还与1个第二偏移信息对应;所述对准模型偏差信息包括:每个第一光刻对准标记的模型偏移信息,所述模型偏移信息是与该第一光刻对准标记对应的1个第一偏移信息、以及1个第二偏移信息之间的偏差信息。

16.可选的,获取第一检测对准位置信息的方法包括:根据每个所述第一对准标记的预设位置信息,在所述第一对准层中检测每个对应的第一对准标记的位置,以获取每个第一对准标记的检测位置信息,所述第一检测对准位置信息包括每个所述第一对准标记的检测位置信息。

17.可选的,获取第一偏移信息的方法包括:根据所述第一对准模型、1个第一对准标记的预设位置信息、以及该第一对准标记的检测位置信息,获取与该第一对准标记对应的1个第一光刻对准标记所对应的1个第一偏移信息。

18.可选的,获取第二偏移信息的方法包括:根据所述第二对准模型、1个第一对准标记的预设位置信息、以及该第一对准标记的检测位置信息,获取与该第一对准标记对应的第一光刻对准标记所对应的1个第二偏移信息。

19.可选的,所述补偿光刻对准的方法还包括:提供套刻偏差补偿模型;在图形化所述初始第二光刻层之前,还根据所述套刻偏差补偿模型对所述初始第二光刻层进行补偿光刻对准。

20.可选的,所述补偿光刻对准的方法还包括:提供套刻偏差补偿模型;根据所述对准模型偏差信息和所述套刻偏差补偿模型获取补偿对准模型;根据所述补偿对准模型对所述初始第二光刻层进行补偿光刻对准。

21.可选的,还包括:在形成所述初始第二光刻层之前,在所述第一层上形成初始第二层;在形成所述第二光刻层后,根据所述第二光刻层图形化初始第二层,以形成第二层。

22.可选的,还包括:根据所述第二光刻层图形化所述第一层,以形成第二层。

23.可选的,还包括:提供所述第二层的目标套刻精度范围;提供预设套刻精度范围;提供套刻安全系数x;提供n个批次的待补偿晶圆,n是自然数;获取所述n个批次中的第k个批次至第k+i个批次中,每个待补偿晶圆的第二层的套刻精度y,其中,k是自然数,i是自然数,且k+i在n的范围内;当所述第二层的目标套刻精度范围在所述预设套刻精度范围之内,并且,任意(y

±

x)在所述第二层的目标套刻精度范围内时,根据所述第1批次至第k+i 批次中,至少1个批次的若干对准模型偏差信息中的1个,获取批次对准模型偏差信息;根据所述批次对准模型偏差信息,对第k+i+1个批次的待补偿晶圆的初始第二光刻层进行补偿光刻对准,以图形化所述第k+i+1个批次的待补偿晶圆的初始第二光刻层,形成第k+i+1个批次的待补偿晶圆的第二光刻层。

24.可选的,所述第一对准模型为径向基函数对准模型。

25.可选的,所述第二对准模型为线性对准模型或高阶对准模型。

26.与现有技术相比,本发明的技术方案具有以下有益效果:

27.本发明的技术方案提供的对准偏差的补偿方法中,所述第二光刻层用于形成所述待补偿晶圆的第二层。由于根据第一对准模型对所述初始第一光刻层进行光刻对准,且根据所述第二对准模型对所述初始第二光刻层进行初始光刻对准,因此,在形成所述第一层和第二层过程中,能够根据待补偿晶圆的不同情况分别采用不同的对准模型,从而,通过切换对准模型,提高了光刻对准中,各对准模型对于晶圆在不同情况下的适用性,以提高光刻对准的精度和可靠性。同时,由于根据所述第一对准模型和第二对准模型,获取了对准模型偏差信息,并且,在对所述初始第二光刻层进行光刻对准后,根据所述对准模型偏差信息,并在对所述初始第二光刻层进行初始光刻对准后,根据所述对准模型偏差信息对所述初始第二光刻层进行补偿光刻对准,因此,在对所述初始第二光刻层进行初始光刻对准后,第一对准模型和第二对准模型之间的模型偏差,能够在所述补偿光刻对准中被弥补,从而,提高了第一层和第二层之间光刻工艺的稳定性。综上,通过所述对准偏差的补偿方法,在光刻工艺中,提高了光刻对准的精度和可靠性,并提高了光刻对准的稳定性,使得待补偿晶圆的套刻精度高。

28.进一步,由于所述第二层的目标套刻精度范围在所述预设套刻精度范围之内,并且,任意(y

±

x)在所述第二层的目标套刻精度范围内,因此,第 k+i批次的待补偿晶圆的第二层的套刻精度稳定性高。在此基础上,由于根据所述第1批次至第k+i批次中,至少1个批次的若干对准模型偏差信息中的1 个,获取批次对准模型偏差信息,并且,根据所述批次对准模型偏差信息,对第k+i+1个批次的待补偿晶圆的初始第二光刻层进行补偿光刻对准,以图形化所述第k+i+1个批次的待补偿晶圆的初始第二光刻层,形成第k+i+1个批次的待补偿晶圆的第二光刻层,因此,以1个根据历史处理经验获取的对准模型偏差信息(批次对准模型偏差信息),代替了与第k+i+1批次中,每个待补偿晶圆对应的对准模型偏差信息,以对第k+i+1批次的待补偿晶圆进行补偿光刻对准,从而,在确保补偿光刻对准后,形成的第二光刻层的套刻精度较稳定的基础上,提高了对第k+i批次后的各批次的待补偿晶圆的对准偏差补偿的效率。

附图说明

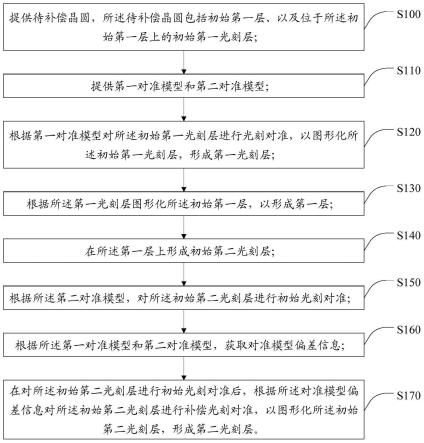

29.图1是本发明一实施例的对准偏差的补偿方法的流程示意图;

30.图2至图7是本发明一实施例的对准偏差的补偿方法中各步骤的结构示意图。

具体实施方式

31.如背景技术所述,检测对准标记的位置信息时,受到一些特殊制程步骤的影响,例如一些高温步骤、平坦化步骤等的影响,可能导致对准标记的位置信息的误检测,造成检测到的对准标记的位置信息所反应的对准标记位置,与实际的对准标记位置间有较大偏差。由于根据rbf对准模型进行补偿对准时,对于错误的对准标记的位置信息也作出补偿,因此,当产生误检测时,根据rbf对准模型进行补偿对准时,会相应的产生错误的补偿,导致光刻对准精度低、可靠性差,造成套刻精度低。

32.为解决上述技术问题,本发明技术方案提供一种对准偏差的补偿方法,在对所述初始第二光刻层进行初始光刻对准后,根据所述对准模型偏差信息对所述初始第二光刻层进行补偿光刻对准,以图形化所述初始第二光刻层,形成第二光刻层,从而,提高了晶圆的光刻对准精度和可靠性。

33.为使本发明的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

34.图1是本发明一实施例的对准偏差的补偿方法的流程示意图。

35.请参考图1,所述对准偏差的补偿方法包括:

36.步骤s100,提供待补偿晶圆,所述待补偿晶圆包括初始第一层、以及位于所述初始第一层上的初始第一光刻层;

37.步骤s110,提供第一对准模型和第二对准模型;

38.步骤s120,根据第一对准模型对所述初始第一光刻层进行光刻对准,以图形化所述初始第一光刻层,形成第一光刻层;

39.步骤s130,根据所述第一光刻层图形化所述初始第一层,以形成第一层;

40.步骤s140,在所述第一层上形成初始第二光刻层;

41.步骤s150,根据所述第二对准模型,对所述初始第二光刻层进行初始光刻对准;

42.步骤s160,根据所述第一对准模型和第二对准模型,获取对准模型偏差信息;

43.步骤s170,在对所述初始第二光刻层进行初始光刻对准后,根据所述对准模型偏差信息对所述初始第二光刻层进行补偿光刻对准,以图形化所述初始第二光刻层,形成第二光刻层。

44.其中,所述第二光刻层用于形成所述待补偿晶圆的第二层。

45.由于根据第一对准模型对所述初始第一光刻层进行光刻对准,且根据所述第二对准模型对所述初始第二光刻层进行初始光刻对准,因此,在形成所述第一层和第二层过程中,能够根据待补偿晶圆的不同情况分别采用不同的对准模型,从而,通过切换对准模型,提高了光刻对准中,各对准模型对于晶圆在不同情况下的适用性,以提高光刻对准的精度和可靠性。同时,由于根据所述第一对准模型和第二对准模型,获取了对准模型偏差信息,并且,在对所述初始第二光刻层进行光刻对准后,根据所述对准模型偏差信息,并在对所述初始第二光刻层进行初始光刻对准后,根据所述对准模型偏差信息对所述初始第二光刻层进行补偿光刻对准,因此,在对所述初始第二光刻层进行初始光刻对准后,第一对准模型和第二对准模型之间的模型偏差,能够在所述补偿光刻对准中被弥补,从而,提高了第一层和

第二层之间光刻工艺的稳定性。综上,通过所述对准偏差的补偿方法,在光刻工艺中,提高了光刻对准的精度和可靠性,并提高了光刻对准的稳定性,使得待补偿晶圆的套刻精度高。

46.需要说明的是,步骤s130至步骤s150,与步骤s160之间的先后顺序不影响本发明实施例的技术效果,因此,步骤s160可以在步骤s130至步骤s150 之前、之后、或者之间进行。

47.以下结合附图进行详细说明。

48.图2至图7是本发明一实施例的对准偏差的补偿方法中各步骤的结构示意图。

49.请参考图2,提供待补偿晶圆200,所述待补偿晶圆200包括初始第一层 210、以及位于所述初始第一层210上的初始第一光刻层220。

50.所述初始第一层210用于后续形成第一层。

51.所述初始第一光刻层220用于后续形成第一光刻层。

52.在本实施例中,所述待补偿晶圆200还包括:第一对准层110,所述初始第一层210位于所述第一对准层110上,并且,后续所述初始第一光刻层220 在进行光刻对准时,对准所述第一对准层110。

53.所述第一对准层110包括若干第一对准标记(未图示),并且,每个曝光场(shot)中包括1个所述第一对准标记。

54.需要说明的是,曝光场是指光刻机一次成像所覆盖的区域。在晶圆上制作集成电路的过程中,为了工艺制作的方便,晶圆会被区分为若干个曝光场作为生产中的基本单位,所述曝光场在晶圆上是周期性重复排列的。

55.请参考图3,提供第一对准模型和第二对准模型;根据第一对准模型对所述初始第一光刻层220进行光刻对准,以图形化所述初始第一光刻层220,形成第一光刻层221。

56.根据第一对准模型对所述初始第一光刻层220进行光刻对准的方法包括:提供所述第一对准层110的第一预设对准位置信息;根据所述第一预设对准位置信息和第一对准层110获取第一检测对准位置信息;根据所述第一检测对准位置信息以及第一对准模型,获取第一对准偏移信息;根据所述第一对准偏移信息对所述初始第一光刻层220进行光刻对准。

57.具体而言,本实施例中,在根据第一对准模型对所述初始第一光刻层220 进行光刻对准时,获取所述第一对准偏移信息。

58.第一预设对准位置信息包括每个所述第一对准标记的预设位置信息。

59.获取第一检测对准位置信息的方法包括:根据每个所述第一对准标记的预设位置信息,在所述第一对准层110中检测每个对应的第一对准标记的位置,以获取每个第一对准标记的检测位置信息,所述第一检测对准位置信息包括每个所述第一对准标记的检测位置信息。

60.具体而言,由于为了在后续的光刻对准中,对第一对准标记的实际位置进行对准,因此,需要对每个第一对准标记的实际位置进行检测,以对光刻对准的工艺进行调整,使后续形成的光刻层能够与第一对准层110之间对准,满足设计上的需求。

61.所述第一对准标记的预设位置信息是指能够反应第一对准标记的预设位置的预设信息。所述第一对准标记的检测位置信息是指能够反应第一对准标记的实际位置的检测信息。由此可知,每个第一对准标记的预设位置信息和检测位置信息之间对应。

62.需要说明的是,为了不对待补偿晶圆进行破坏性检测,通常采用光学方式对第一对准标记的实际位置进行检测,因此,第一对准标记的实际位置的检测信息是1个通过光学信号所获取的检测信息,而不是第一对准标记的实际位置。由于检测第一对准标记的位置信息时,受到一些特殊制程步骤的影响,例如一些高温步骤、平坦化步骤等的影响,导致第一对准标记的检测位置信息存在误检测的风险,从而,当存在所述误检测时,检测到的第一对准标记的检测位置信息所反应的第一对准标记的检测位置,与实际的第一对准标记位置间有较大偏差。

63.在本实施例中,所述第一光刻层221包括若干第一光刻对准标记(未图示),每个所述第一光刻对准标记与1个所述第一对准标记对应。

64.具体而言,在对所述初始第一光刻层220进行光刻对准时,提供用于曝光的第一层掩膜版(未图示)。所述第一层掩膜版的图形中包括若干第一掩膜对准标记,每个第一掩膜对准标记与1个第一对准标记对应。在光刻对准的过程中,通过移动待补偿晶圆或是移动第一掩膜版,使对应的第一掩膜对准标记与第一对准标记对准,从而,在曝光显影之后,在第一光刻层221中形成若干第一光刻对准标记,且每个所述第一光刻对准标记与1个所述第一对准标记对应。

65.在本实施例中,所述第一对准偏移信息包括若干第一偏移信息,每个第一光刻对准标记与1个第一偏移信息对应。

66.具体而言,在光刻对准的过程中,所述对准模型根据每个第一对准标记的检测位置信息,运算出每个第一掩膜对准标记的偏移信息,以使每个第一掩膜对准标记尽可能靠近与其对应的第一对准标记,实现对应的第一掩膜对准标记与第一对准标记之间的对准。

67.所述第一对准模型和第二对准模型是不同的对准模型。

68.具体而言,在本实施例中,所述第一对准模型为径向基函数对准模型。所述第二对准模型是高阶对准模型(howa model,high order waferalignment model)。

69.在1个其他实施例中,所述第二对准模型是线性对准模型(liner alignmentmodel)。

70.在另1个其他实施例中,第一对准模型是高阶对准模型或线性对准模型,第二对准模型是径向基函数对准模型。

71.由于第一对准模型和第二对准模型是不同的对准模型,因此,在根据同样的第一检测对准信息运算第一掩膜对准标记的偏移信息时,可能运算出不同的偏移信息,从而,所述第一对准模型和第二对准模型根据所述第一检测对准信息,分别获取不同的对准偏移信息。

72.其中,根据第一对准模型和第一检测对准信息获取第一对准偏移信息。并且,第一对准偏移信息中,每个第一偏移信息与1个第一掩膜对准标记对应,由此,每个第一光刻对准标记与1个第一偏移信息对应。

73.具体而言,获取第一偏移信息的方法包括:根据所述第一对准模型以及1 个第一对准标记的检测位置信息,获取与该第一对准标记对应的1个第一光刻对准标记所对应的1个第一偏移信息。

74.在本实施例中,对所述初始第一光刻层220进行光刻对准的方法还包括:提供所述第一层的套刻偏差补偿模型;在图形化所述初始第一光刻层220之前,还根据所述第一层的

套刻偏差补偿模型对初始第一光刻层220进行光刻对准。

75.需要说明的是,对所述初始第一光刻层220进行的光刻对准可以是根据第一对准偏移信息和第一层的套刻偏差补偿模型,分开进行实际的光刻对准动作,也可以是根据第一对准偏移信息和第一层的套刻偏差补偿模型获取用于光刻对准的参数后,只进行1次实际的光刻对准动作。

76.请继续参考图3,根据所述第一对准模型和第二对准模型,获取对准模型偏差信息。

77.在本实施例中,根据所述第一对准模型和第二对准模型,获取对准模型偏差信息的方法包括:提供所述第一对准层110的第一预设对准位置信息;根据所述第一预设对准位置信息和第一对准层110获取第一检测对准位置信息;根据所述第一检测对准位置信息以及第一对准模型,获取第一对准偏移信息;根据所述第一检测对准位置信息以及第二对准模型,获取第二对准偏移信息;根据所述第一对准偏移信息和第二对准偏移信息,获取对准模型偏差信息。

78.其中,提供所述第一对准层110的第一预设对准位置信息、根据所述第一预设对准位置信息和第一对准层110获取第一检测对准位置信息、根据所述第一检测对准位置信息以及第一对准模型,获取第一对准偏移信息,已在对初始第一光刻层220进行光刻对准的过程中进行说明,在此不在赘述。

79.并且,由于所述第一对准模型和第二对准模型根据所述第一检测对准信息,分别获取不同的对准偏移信息,因此,根据所述第一检测对准位置信息以及第二对准模型,获取第二对准偏移信息。

80.在本实施例中,在图形化所述初始第一光刻层220,形成第一光刻层221 之前,根据所述第二对准模型对所述初始第一光刻层220进行光刻对准,以获取所述第二对准偏移信息。

81.需要说明的是,所述根据所述第二对准模型对所述初始第一光刻层220 进行光刻对准是指,通过所述第二对准模型,并根据所述第一检测对准位置信息,运算第一掩膜对准标记的偏移信息,即,并没有进行真实的光刻对准动作。

82.所述第二对准偏移信息包括若干第二偏移信息,每个第一光刻对准标记还与1个第二偏移信息对应。

83.与第一对准偏移信息同样,在第二对准偏移信息中,每个第二偏移信息与1个第一掩膜对准标记对应,由此,每个第一光刻对准标记与1个第二偏移信息对应。

84.并且,同样的,获取第二偏移信息的方法包括:根据所述第二对准模型、以及1个第一对准标记的检测位置信息,获取与该第一对准标记对应的第一光刻对准标记所对应的1个第二偏移信息。

85.在1个其他实施例中,所述第二对准模型是线性对准模型,而径向基函数对准模型是在线性对准模型基础上进行二次补偿的一种对准模型,因此,当基于径向基函数对准模型进行光刻对准时,能够直接获取到基于线性对准模型进行光刻对准时的对准偏移信息。即,在1个其他实施例中,在根据第一对准模型对所述初始第一光刻层进行光刻对准时,还能够获取第二对准偏移信息。

86.在本实施例中,所述对准模型偏差信息包括:每个第一光刻对准标记的模型偏移

信息,所述模型偏移信息是与该第一光刻对准标记对应的1个第一偏移信息、以及1个第二偏移信息之间的偏差信息。

87.所述对准模型偏差信息反应出所述第一对准模型和第二对准模型之间的模型偏差,即,反应出第一对准模型和第二对准模型在根据同样的第一检测对准信息时,运算的各第一掩膜对准标记的偏移信息之间的偏差。

88.请参考图4,根据所述第一光刻层221图形化所述初始第一层210,以形成第一层211。

89.在本实施例中,在形成第一层211后,去除所述第一光刻层221。

90.请参考图5,在所述第一层211上形成初始第二层230;在形成初始第二层230后,在所述初始第二层230上形成初始第二光刻层240。

91.所述初始第二光刻层240用于后续形成第二光刻层,所述第二光刻层用于图形化所述初始第二层230,以形成第二层。

92.在其他实施例中,不形成初始第二层。第二光刻层用于图形化第一层,以形成第二层。

93.请继续参考图5,根据所述第二对准模型,对所述初始第二光刻层240进行初始光刻对准。

94.由于根据第一对准模型对所述初始第一光刻层220进行光刻对准,且根据所述第二对准模型对所述初始第二光刻层240进行初始光刻对准,因此,在形成所述第一层211和第二层过程中,能够根据形成第一层211之前与之后,待补偿晶圆的不同情况分别采用不同的对准模型,从而,通过切换对准模型,提高了光刻对准中,各对准模型对于晶圆在不同情况下的适用性,以提高光刻对准的精度和可靠性。

95.具体而言,当第一对准标记的检测位置信息存在误检测的风险较小的情况下,可以采用径向基函数对准模型。由于径向基函数对准模型的灵敏度高,因此,光刻对准的精度更好。当在一些特殊工艺步骤后,例如高温步骤、平坦化步骤等,由于第一对准标记的检测位置信息存在误检测的风险较大,因此,可以采用高阶对准模型或是线性对准模型,以减少光刻对准中径向基函数对准模型错误补偿的风险,从而,提高光刻对准的精度和可靠性。

96.在本实施例中,所述初始光刻对准中,所述初始第二光刻层240对准所述第一对准层110。

97.在其他实施例中,所述待补偿晶圆还包括第二对准层,并且,所述初始光刻对准中,所述初始第二光刻层对准所述第二对准层。

98.请参考图6,在对所述初始第二光刻层240进行初始光刻对准后,根据所述对准模型偏差信息对所述初始第二光刻层240进行补偿光刻对准,以图形化所述初始第二光刻层240,形成第二光刻层241。

99.由于根据所述第一对准模型和第二对准模型,获取了对准模型偏差信息,并且,在对所述初始第二光刻层240进行初始光刻对准后,根据所述对准模型偏差信息对所述初始第二光刻层240进行补偿光刻对准,因此,在对所述初始第二光刻层240进行初始光刻对准后,第一对准模型和第二对准模型之间的模型偏差,能够在所述补偿光刻对准中被弥补,从而,提高了第一层211 和第二层之间光刻工艺的稳定性。

100.由此可知,通过所述对准偏差的补偿方法,在光刻工艺中,提高了光刻对准的精度

和可靠性,并提高了光刻对准的稳定性,从而,使得待补偿晶圆的套刻精度高。

101.在本实施例中,述补偿光刻对准的方法还包括:提供套刻偏差补偿模型;根据所述对准模型偏差信息和所述套刻偏差补偿模型获取补偿对准模型;根据所述补偿对准模型对所述初始第二光刻层进行补偿光刻对准。

102.具体而言,本实施例中,还提供用于对第二层进行套刻偏差补偿的套刻偏差补偿模型。接着,根据所述对准模型偏差信息和所述套刻偏差补偿模型形成1个总的优化模型(补偿对准模型),并且,在所述初始光刻对准后,根据所述补偿对准模型对所述初始第二光刻层240进行补偿光刻对准。

103.从而,根据补偿对准模型,不仅进行了套刻偏差的补偿,还实现了对所述模型偏差的补偿。

104.在其他实施例中,所述补偿光刻对准的方法还包括:提供套刻偏差补偿模型;在图形化所述初始第二光刻层之前,还根据所述套刻偏差补偿模型对所述初始第二光刻层进行补偿光刻对准。具体而言,在其他实施例中,根据对准模型偏差信息和套刻偏差补偿模型分别获取用于光刻对准的参数,并根据分别获取的参数进行补偿光刻对准。需要说明的是,所述初始光刻对准和补偿光刻对准可以是分开进行的实际的光刻对准动作,也可以是根据用于初始光刻对准的参数和用于补偿光刻对准的参数,获取用于光刻对准的总参数后,只进行1次的实际的光刻对准动作。

105.在本实施例中,所述第一层211包括若干第一层对准标记(未图示),每个第一层对准标记与1个第一对准标记对应、以及1个第一光刻对准标记对应。为了满足设计需求,第二层与第一层211之间的套刻精度需要在预设套刻精度范围内。因此,还对第一层211和第一对准层110进行检测,获取第一层211和第一对准层110之间的对准偏差信息,所述第一层211和第一对准层110之间的对准偏差信息包括:若干第一对准偏差,1个第一对准偏差是对应的第一层对准标记与第一对准标记之间的位置偏差信息。并且,在所述初始光刻对准后,并且,在所述补偿光刻对准前,还根据所述第一层211和第一对准层110之间的对准偏差信息,对所述初始第二光刻层240进行前馈补偿光刻对准,以实现所述初始第二光刻层240与第一层211之间的对准。

106.需要说明的是,所述初始光刻对准、所述前馈补偿光刻对准和补偿光刻对准可以是分开进行的实际的光刻对准动作,也可以是根据用于初始光刻对准的参数、用于前馈补偿光刻对准的参数和用于补偿光刻对准的参数,获取用于光刻对准的总参数后,只进行1次的实际的光刻对准动作。

107.请参考图7,在形成所述第二光刻层241后,根据所述第二光刻层241图形化初始第二层230,以形成第二层231。

108.在其他实施例中,不形成初始第二层,并且,根据所述第二光刻层图形化所述第一层,以形成第二层。

109.在另一实施例中,还根据不同批次的待补偿晶圆,对所述对准偏差的补偿方法进行调整。具体而言,所述对准偏差的补偿方法还包括:提供所述第二层的目标套刻精度范围;提供预设套刻精度范围;提供套刻安全系数x;提供n个批次的待补偿晶圆,n是自然数;获取所述n个批次中的第k个批次至第k+i个批次中,每个待补偿晶圆的第二层的套刻精度y,其中,k是自然数,i是自然数,且k+i在n的范围内;当所述第二层的目标套刻精度范围在

所述预设套刻精度范围之内,并且,任意(y

±

x)在所述第二层的目标套刻精度范围内时,根据所述第1批次至第k+i批次中,至少1个批次的若干对准模型偏差信息中的1个,获取批次对准模型偏差信息;根据所述批次对准模型偏差信息,对第k+i+1个批次的待补偿晶圆的初始第二光刻层进行补偿光刻对准,以图形化所述第k+i+1个批次的待补偿晶圆的初始第二光刻层,形成第 k+i+1个批次的待补偿晶圆的第二光刻层。

110.由于所述第二层的目标套刻精度范围在所述预设套刻精度范围之内,并且,任意(y

±

x)在所述第二层的目标套刻精度范围内,因此,第k+i批次的待补偿晶圆的第二层的套刻精度稳定性高。在此基础上,由于根据所述第1 批次至第k+i批次中,至少1个批次的若干对准模型偏差信息中的1个,获取批次对准模型偏差信息,并且,根据所述批次对准模型偏差信息,对第k+i+1 个批次的待补偿晶圆的初始第二光刻层进行补偿光刻对准,以图形化所述第 k+i+1个批次的待补偿晶圆的初始第二光刻层,形成第k+i+1个批次的待补偿晶圆的第二光刻层,因此,以1个根据历史处理经验获取的对准模型偏差信息(批次对准模型偏差信息),代替了与第k+i+1批次中,每个待补偿晶圆对应的对准模型偏差信息,以对第k+i+1批次的待补偿晶圆进行补偿光刻对准,从而,在确保补偿光刻对准后,形成的第二光刻层的套刻精度较稳定的基础上,提高了对第k+i批次后的各批次的待补偿晶圆的对准偏差补偿的效率。

111.具体而言,在另一实施例中,所述批次对准模型偏差信息可以是所述第1 批次至第k+i批次中,任意1个或多个批次的多个待补偿晶圆的对准模型偏差信息的平均值。或者,所述批次对准模型偏差信息还可以是第1批次至第k+i 批次中,任意1个或多个批次的多个待补偿晶圆的对准模型偏差信息中的最大的1个。

112.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1