折叠型显示器用偏光板的制作方法

1.本发明涉及:折叠型显示器用偏光板、折叠型显示器用圆偏光板、折叠型显示器用圆偏光板的制造方法、折叠型显示器。

背景技术:

2.移动终端设备的薄膜轻量化推进,以智能手机为代表的移动终端设备已广泛普及。对移动终端设备要求各种功能,相反地也要求便利性。因此,普及的移动终端设备中,将能以单手进行简单的操作、进一步收纳于衣服的口袋等作为前提,因此,有时需要6英寸左右的小的画面尺寸。

3.另一方面,设想在7英寸~10英寸的画面尺寸的平板电脑终端中,不仅用于影像内容、音乐,还用于商务用途、绘图用途、阅读等,具有高功能性。然而,其无法以单手操作,移动性也差,在便利性方面具有课题。

4.为了达成这些课题,提出了一种通过连接多个显示器而使其紧凑的方法(参照专利文献1),但由于残留有边框的部分,因此,影像被间断,观看性的降低成为问题,尚未普及。

5.因此,近年来,提出了装入有柔性显示器、折叠型显示器的移动终端。通过该方式,图像不会被中断,可以作为搭载有大画面的显示器的移动终端设备来携带的便利性良好。

6.液晶显示器中,在液晶单元的两侧设置直线偏光板,el显示器等中,为了防反射,圆偏光板设置于单元的可视侧,但借助折叠部分而形成一面的显示器的情况下,必须使用有挠性、且具有充分的偏光度的偏光板。然而,折叠型显示器中,与恒定的折叠部分接触的部位被重复弯折,因此,存在该部位的偏光板经时变形、使显示器中所显示的图像失真等问题。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2010

‑

228391号公报

技术实现要素:

10.发明要解决的问题

11.本发明想要提供:无需担心重复弯折后折叠部分处显示的图像产生失真的折叠型显示器用偏光板和圆偏光板、圆偏光板的制造方法、进一步折叠型显示器。

12.用于解决问题的方案

13.即,本发明包含以下的构成。

14.1.一种折叠型显示器用偏光板,其在偏振片的至少单面层叠有包含聚酯薄膜的偏振片保护薄膜,前述聚酯薄膜满足下述条件。

15.(1)弯曲方向的折射率为1.590~1.620

16.(2)折叠部的方向的折射率为1.670~1.700

17.(3)厚度方向的折射率为1.520以下

18.(4)密度为1.380g/cm3以上

19.(此处,弯曲方向是指,折叠聚酯薄膜时的与折叠部正交的方向。)

20.2.一种折叠型显示器用圆偏光板,其在上述第1所述的折叠型显示器用偏光板的至少单面上具有相位差层。

21.3.根据上述第2所述的折叠型显示器用圆偏光板,其中,除聚酯薄膜以外不存在自立性薄膜,或仅存在1张自立性薄膜。

22.4.根据上述第1所述的折叠型显示器用偏光板,其中,前述偏振片的厚度为12μm以下。

23.5.根据上述第2或第3所述的折叠型显示器用圆偏光板,其中,前述偏振片的厚度为12μm以下。

24.6.根据上述第1或第4所述的折叠型显示器用偏光板,其中,前述偏振片包含聚合性液晶化合物和二色性色素。

25.7.根据上述第2、第3或第5所述的折叠型显示器用圆偏光板,其中,前述偏振片包含聚合性液晶化合物和二色性色素。

26.8.一种折叠型显示器,其包含上述第1、第4或第6所述的折叠型显示器用偏光板。

27.9.一种折叠型显示器,其包含上述第2、第3、第5或第7所述的折叠型显示器用圆偏光板,相位差层包含液晶化合物。

28.10.一种折叠型显示器用圆偏光板的制造方法,其具备下述工序:

29.(a)准备下述特性的聚酯薄膜的工序,

30.(1)弯曲方向的折射率为1.590~1.620,

31.(2)折叠部的方向的折射率为1.670~1.700,

32.(3)厚度方向的折射率为1.520以下,

33.(4)密度为1.380g/cm3以上,

34.(此处,弯曲方向是指,折叠聚酯薄膜时的与折叠部正交的方向。)

35.(b)通过(a)或(b)中的任意方法在前述聚酯薄膜上设置偏振片的工序,

36.(a)将设置于脱模性支撑基材上的偏振片转印至基材薄膜的方法,

37.(b)在基材薄膜涂覆包含聚合性液晶化合物和二色性色素的偏光膜用组合物并进行取向而形成偏振片的方法;和,

38.(c)在前述偏振片上层叠相位差层的工序。

39.11.一种折叠型显示器用圆偏光板的制造方法,其具备下述工序:

40.(a)准备下述特性的聚酯薄膜的工序,

41.(1)弯曲方向的折射率为1.590~1.620,

42.(2)折叠部的方向的折射率为1.670~1.700,

43.(3)厚度方向的折射率为1.520以下,

44.(4)密度为1.380g/cm3以上,

45.(此处,弯曲方向是指,折叠聚酯薄膜时的与折叠部正交的方向。)

46.(b)在前述聚酯薄膜上层叠偏振片的工序;和,

47.(c)通过(c)或(d)中的任意方法在前述偏振片上设置相位差层的工序,

48.(c)将设置于脱模性支撑基材上的相位差层转印至偏振片上的方法,

49.(d)在偏振片上涂覆包含液晶化合物的相位差层用组合物并进行取向而形成相位差层的方法。

50.12.根据上述第10所述的折叠型显示器用圆偏光板的制造方法,其中,(c)在前述偏振片上层叠相位差层的工序为如下方法中的任意者:

51.(c)将设置于脱模性支撑基材上的相位差层转印至偏振片上的方法;或,

52.(d)在偏振片上涂覆包含液晶化合物的相位差层用组合物并进行取向而形成相位差层的方法。

53.发明的效果

54.本发明的偏光板、圆偏光板重复折叠的情况下,也不易带来折痕,无需担心产生折叠部分处的图像的失真,因此,可以适合用于折叠型显示器。另外,本发明的折叠型显示器可以显示折叠部分处无失真的图像。

附图说明

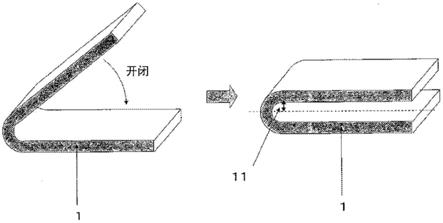

55.图1为用于示出将本发明的折叠型显示器折叠时的弯曲半径的示意图。

56.图2为用于示出本发明的折叠型显示器用偏光板中使用的聚酯薄膜的弯曲方向的示意图。

具体实施方式

57.(显示器)

58.本发明所说的显示器是指全部显示装置,作为显示器的种类,有lcd、有机el显示器、无机el显示器、led、fed等,但优选具有能弯折的结构的lcd、有机el、无机el。尤其是特别优选能减少层构成的有机el、无机el,进一步优选色域宽的有机el。

59.(折叠型显示器)

60.对于折叠型显示器而言,连续的1张显示器能够在移动时进行对折等折叠。通过折叠而使尺寸减半,能够改善移动性。折叠型显示器的弯曲半径优选为5mm以下,进一步优选为3mm以下。弯曲半径为5mm以下时,在折叠了的状态下的薄型化成为可能。可以说弯曲半径越小越好,但弯曲半径越小,越容易产生折痕。弯曲半径优选为0.1mm以上,可以为0.5mm以上,可以为1mm以上。即使弯曲半径为1mm,也能够实现移动时足以实用的薄型化。折叠时的弯曲半径是指,测定图1的示意图的符号11的位置所得的、折叠时的折叠部分的内侧的半径。需要说明的是,后述表面保护薄膜可以位于折叠了折叠型显示器的外侧,也可以位于内侧。

61.另外,折叠型显示器也可以为三折、四折,进而也可以为所谓可卷曲的卷取型,这些均包括在本发明的折叠型显示器的范围内。

62.a.偏光板

63.折叠型显示器中,使用偏光板。液晶显示器中,在液晶单元的两侧设有偏光板,el显示器等中,大多数使用有用于防止内部结构的反射的圆偏光板。

64.偏光板作为代表性的构成,优选为偏振片和用于保护偏振片的偏振片保护薄膜的层叠构成。

65.1.偏振片保护薄膜

66.首先,对偏光板的偏振片保护薄膜进行说明。本发明中偏振片保护薄膜优选为包含聚酯的薄膜。以下,对偏振片保护薄膜单独进行说明时,将偏振片保护薄膜有时简称为聚酯薄膜。

67.聚酯薄膜可以为由1种以上的聚酯树脂形成的单层构成的薄膜,使用2种以上的聚酯的情况下,可以为多层结构薄膜,也可以为重复结构的超多层层叠薄膜。

68.作为聚酯薄膜中使用的聚酯树脂,例如可以举出:由聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚2,6

‑

萘二甲酸乙二醇酯、或将这些树脂的构成成分作为主成分的共聚物形成的聚酯薄膜。其中,从力学性质、耐热性、透明性、价格等方面出发,特别优选经拉伸的聚对苯二甲酸乙二醇酯薄膜。

69.聚酯薄膜中使用聚酯的共聚物的情况下,作为聚酯的二羧酸成分,例如可以举出己二酸、癸二酸等脂肪族二羧酸;对苯二甲酸、间苯二甲酸、邻苯二甲酸、2,6

‑

萘二羧酸等芳香族二羧酸;偏苯三酸、均苯四酸等多官能羧酸。另外,作为二醇成分,例如可以举出乙二醇、二乙二醇、1,4

‑

丁二醇、丙二醇、新戊二醇等脂肪族二醇、对苯二甲醇等芳香族二醇、1,4

‑

环己烷二甲醇等脂环族二醇、平均分子量为150~20000的聚乙二醇。优选的共聚物的共聚成分的质量比率低于20质量%。低于20质量%的情况下,保持薄膜强度、透明性、耐热性,是优选的。

70.另外,聚酯薄膜的制造中,至少1种以上的树脂粒料的特性粘度优选为0.50~1.0dl/g的范围。特性粘度为0.50dl/g以上时,得到的薄膜的耐冲击性改善,不易产生外部冲击所导致的显示器内部电路的断路,是优选的。另一方面,特性粘度为1.00dl/g以下时,熔融流体的滤压上升不会过度变大,容易稳定地操作薄膜制造,是优选的。

71.聚酯薄膜的厚度优选为10~80μm、进一步优选为25~75μm。厚度为10μm以上时,操作性优异,可见耐冲击性改善效果,厚度为80μm以下时,有利于轻量化,而且挠性、加工性、操作性等优异。

72.作为聚酯薄膜的雾度,优选为3%以下、进一步优选为2%以下、最优选为1%以下。雾度为3%以下时,能够改善图像的可视性。雾度的下限越小越好,但从稳定生产的方面出发,优选为0.1%以上、可以为0.3%以上。

73.如前述那样为了降低雾度,薄膜表面的凹凸不要太大为宜,但从操作性的观点出发,作为为了赋予某种程度的滑动性而形成凹凸的方法,可以通过在表层的聚酯树脂层中配混颗粒、或在制膜中途涂覆含颗粒的涂布层,从而形成凹凸。

74.作为在聚酯树脂层中配混颗粒的方法,可以采用公知的方法。例如,可以在制造聚酯的任意阶段添加,优选可以在酯化的阶段、或酯交换反应结束后且缩聚反应开始前的阶段,以分散于乙二醇等的浆料的形式添加,并推进缩聚反应。另外,可以通过如下方法等而进行:用带排气口的混炼挤出机,将分散于乙二醇或水等的颗粒的浆料与聚酯原料进行共混的方法;或,用混炼挤出机,将干燥后的颗粒与聚酯原料进行共混的方法。

75.其中,优选如下方法:将使聚集体无机颗粒均质分散于成为聚酯原料的一部分的单体溶液中后进行过滤而得到者,添加至酯化反应前、酯化反应中或酯化反应后的聚酯原料的残留部分中。根据该方法,由于单体溶液为低粘度,因此,能容易进行颗粒的均质分散、浆料的高精度的过滤,且在添加到原料的残留部分中时,颗粒的分散性良好,也不易产生新

的聚集体。从上述观点出发,特别优选添加至酯化反应前的低温状态的原料的残留部分中。

76.另外,通过得到预先含有颗粒的聚酯后,将该粒料和不含有颗粒的粒料进行混炼挤出等方法(母料法),可以进一步减少薄膜表面的突起数。

77.另外,聚酯薄膜可以在维持总透光率的优选范围的范围内含有各种添加剂。作为添加剂,例如可以举出抗静电剂、uv吸收剂、稳定剂。

78.聚酯薄膜的总透光率优选为85%以上、进一步优选为87%以上。若为85%以上的透射率,则可以充分确保可视性。可以说聚酯薄膜的总透光率越高越好,但从稳定生产的方面出发优选99%以下、可以为97%以下。

79.聚酯薄膜的150℃30分钟热处理后的最大热收缩率优选为6%以下、进一步优选为5%以下。如果为6%以下的热收缩率,则可以抑制贴合加工时的卷曲、波纹之类的平面缺陷。可以说热收缩率越低越好,但优选

‑

1%以上、优选0%以上。此处负号意味着在加热后发生了膨胀,如果为

‑

1%以上,则无需担心成为平面缺陷而优选。

80.接着,关于双轴拉伸聚酯薄膜的制造方法,详细说明将聚对苯二甲酸乙二醇酯(以下,有时记作pet)的粒料作为聚酯薄膜的原料的例子,但不限定于这些。另外,不限定单层构成、多层构成等层数。

81.将pet的粒料以规定的比例进行混合并干燥后,供给至公知的熔融层叠用挤出机,从狭缝状的模具挤出成片状,在流延辊上使其冷却固化,形成未拉伸薄膜。单层的情况下,可以为1台挤出机,制造多层构成的薄膜的情况下,可以使用2台以上的挤出机、2层以上的多歧管或合流块(例如具有方型合流部的合流块),将构成各最外层的多个薄膜层进行层叠,从喷嘴挤出2层以上的片,在流延辊上进行冷却,形成未拉伸薄膜。

82.上述情况下,熔融挤出时,优选在熔融树脂保持在约280℃左右的任意位置,为了去除树脂中所含的异物而进行高精度过滤。熔融树脂的高精度过滤中使用的滤材没有特别限定,不锈钢烧结体的滤材在将si、ti、sb、ge、cu作为主成分的聚集物和高熔点有机物的去除性能方面优异,故优选。

83.进而,滤材的过滤颗粒尺寸(初始过滤效率95%)优选为20μm以下、特别优选为15μm以下。滤材的过滤颗粒尺寸(初始过滤效率95%)超过20μm时,无法充分去除20μm以上的大小的异物。虽然通过使用滤材的过滤颗粒尺寸(初始过滤效率95%)为20μm以下的滤材进行熔融树脂的高精度过滤,有时会降低生产率,但是,在得到粗大颗粒所产生的突起少的薄膜的方面优选。

84.(关于弯曲方向的折射率)

85.本发明中,聚酯薄膜的长度方向(机械流动方向)和宽度方向上的至少任一个方向的折射率优选为1.590~1.620、进一步优选为1.591~1.600。此外,制成偏光板时作为偏振片保护薄膜的聚酯薄膜的弯曲方向的折射率优选为1.590~1.620、更优选为1.591~1.600。此处,弯曲方向是指,如图2的聚酯薄膜(符号2)上的符号22所示,与在折叠型显示器的用途中设想的折叠部(符号21)正交的方向。长度方向和宽度方向上的至少任一个方向的折射率为1.590~1.620时,重复折叠时的变形少,不担心折叠型显示器的画质降低,是优选的。折射率更优选为1.591~1.600。当然该方向优选为前述弯曲方向。若为1.590以上,则不担心在后述弯曲试验后沿折叠部方向产生裂纹,当然也不发生断裂,因此显示器的可视性能够保持良好。聚酯薄膜的折射率可以通过调节拉伸倍率、拉伸温度而有效地调节。另外,

为了调整折射率,可以使用拉伸方向的松弛工序、多段拉伸。进行多段拉伸的情况下,优选使第2段及其后的拉伸倍率高于第1段的拉伸倍率。

86.通过将聚酯薄膜的长度方向(机械流动方向)和宽度方向上的至少任一个方向的折射率控制在上述范围内、更优选将弯曲方向的折射率控制在上述范围内,从而能够减少在折叠时施加于折叠内侧的压缩应力所导致的疲劳。认为压缩应力所导致的疲劳主要在结晶部发生,结晶在弯曲方向上越少则越不易疲劳。因此可以认为,通过降低折射率,从而减少弯曲方向的取向结晶量,抑制了压缩疲劳。

87.另外,通过降低折射率,能够抑制在折叠时因施加于折叠外侧的拉伸应力而产生的蠕变现象。认为拉伸应力所导致的疲劳主要在非晶部发生,因重复施加的应力而发生分子链的对齐,产生变形。可以推测,沿弯曲方向排列的分子链少时,对齐所导致的变形少。另外,非晶部少时,能够抑制拉伸所导致的疲劳,因此优选结晶度即密度高者。

88.本发明中,对于未拉伸聚酯片,优选将长度方向(机械流动方向)和宽度方向上的至少任一个方向的拉伸倍率设为1.2~2.0倍,进一步优选1.7~2.0倍。此外,该拉伸方向优选为前述弯曲方向。拉伸倍率为1.2倍以上时,没有硬涂物涂覆时等的后加工中的变形,故而优选,拉伸倍率为2.0倍以下时,不发生薄膜的厚度不均,故而优选。作为拉伸温度,优选75~120℃、进一步优选为75~105℃。需要说明的是,拉伸时的加热方法可以采用热风加热方式、辊加热方式、红外加热方式等以往公知的手段。通过使拉伸温度为75~120℃,从而可以防止在上述拉伸倍率下拉伸所导致的较大的厚度不均。另外,通过在不产生前述那样较大的厚度不均的范围内以尽量低的低温进行拉伸,能够降低厚度方向的折射率。

89.(关于折叠部的方向的折射率)

90.上述的聚酯薄膜的与折射率为1.590~1.620的方向正交的方向的折射率优选为1.670~1.700。即,与弯曲方向正交的方向(折叠部的方向)的折射率优选为1.670~1.700。通过设为1.670~1.700,能够减少沿弯曲方向折叠时的变形。通过设为1.700以下,能够抑制沿折叠部的方向产生裂纹或断裂。通过设为1.670以上,能够改善弯曲方向的弯曲性。更优选1.680~1.695。作为调整与弯曲方向正交的方向的折射率的方法,可列举出拉伸倍率、拉伸预热温度、拉伸温度、多段拉伸、薄膜松弛。拉伸倍率优选为4.0~6.0倍、更优选为4.4~6.0倍。另外,与弯曲方向正交的方向的拉伸预热温度优选为70~110℃。沿与弯曲方向正交的方向进行多段拉伸的情况下,优选第2段及其后的拉伸倍率高于第1段者。薄膜松弛可以在机械流动方向(长度方向)、垂直方向(宽度方向)均进行1~10%。

91.(关于厚度的方向的折射率)

92.厚度方向的折射率优选为1.520以下。这是因为,通过设为1.520以下,从而可以使面内的取向牢固,可以减少折叠时的变形。更优选为1.515以下、进一步优选为1.510以下、特别优选为1.505以下、最优选为1.500以下。厚度方向的折射率低是优选的,但从稳定生产的方面出发优选为1.3以上、进而可以为1.4以上。特别优选为1.410以上。可以说上述范围能够通过使弯曲方向和折叠方向这两者的拉伸倍率都增加而实现,但是,为了将弯曲方向和宽度方向的折射率控制在优选的范围内、且控制厚度方向的折射率,优选在确认制膜工序的各工序条件的平衡的同时进行条件设定。

93.将厚度方向的折射率控制在前述范围内的方法有:弯曲方向的拉伸预热温度、拉伸温度、拉伸倍率、折叠部的方向的拉伸预热温度、拉伸温度、多段拉伸、高倍率拉伸、或热

定型的温度设定。弯曲方向的拉伸预热温度优选为70℃~110℃。弯曲方向的拉伸温度优选为75~120℃。弯曲方向的拉伸倍率优选为1.2~2.0倍、进一步优选为1.7~2.0倍。通过降低拉伸温度,以低拉伸倍率进行拉伸,从而能够在维持弯曲方向的弯曲性的状态下有效地降低厚度方向的折射率。折叠部方向的拉伸预热温度也优选为75℃~110℃。拉伸温度优选为75~120℃。折叠部的拉伸倍率优选为4.0~6.0倍、更优选为4.4~6.0倍。能够维持或降低弯曲方向的折射率,同时有效地降低厚度方向的折射率。作为高倍率拉伸的方法,可以使用多段拉伸。此时,使第2段的拉伸倍率高于第1段的拉伸倍率能够有效地控制折射率,是优选的。另外,也可以使用在结晶化工序后再度拉伸的方式。也可以使用从拉伸初期到后半加快拉伸速度的加速拉伸。

94.热定型温度优选为180~240℃。通过进行热定型,沿拉伸方向的取向结晶化推进,能够降低厚度方向的折射率。

95.通过降低厚度方向的折射率而使薄膜表面的硬度改善的理由不一定清楚,但可以认为,分子链内的苯环等芳香族沿面方向取向,具有抑制施加于厚度方向的应力所导致的变形的效果。

96.(关于聚酯薄膜的密度)

97.聚酯薄膜的密度优选为1.380g/cm3以上。更优选为1.383g/cm3以上。通过设为1.380g/cm3以上,从而能够改善弯曲性。密度越高越优选,也稍稍取决于薄膜中的颗粒的有无等,但优选1.40g/cm3以下。通过将制膜时的热定型温度设定为180~240℃,能够推进结晶化,有效地增大密度。

98.聚酯薄膜的弯曲方向优选对应于长度方向(机械流动方向)。由此,容易在双轴拉伸中降低弯曲方向的折射率,容易改善弯曲性。即,可得到优选将未拉伸聚酯片沿长度方向以1.2~2.0倍、更优选1.7~2.0倍的拉伸倍率拉伸的聚酯薄膜。此外,沿宽度方向以4.0~6.0倍、更优选4.4~6.0倍的拉伸倍率进行拉伸可以说是优选的方式。

99.另外,本发明中,使聚酯薄膜同时具备如下4个特性可以说是特别优选的方式:

100.(1)弯曲方向的折射率为1.590~1.620

101.(2)折叠部的方向的折射率为1.670~1.700

102.(3)厚度方向的折射率为1.520以下

103.(4)密度为1.380g/cm3以上

104.但是,即使是上述优选制造条件的范围内的组合,例如在弯曲方向的拉伸倍率为1.4倍以下、折叠部的方向的拉伸倍率不足4.4倍、且热定型温度为220℃以下的组合那样的、在各优选制造条件范围内不能说最佳的条件的组合的情况下,也有时不一定能得到同时满足上述4个特性的聚酯薄膜。此时,通过将弯曲方向的拉伸倍率提高至1.7倍以上、或将折叠部的方向的拉伸倍率提高至4.4倍以上、或将热定型温度提高至230℃左右、或者降低弯曲方向和/或折叠部的方向的拉伸温度等任意条件的微调或它们的组合,能够同时满足上述4个特性。

105.为了调整制膜性、薄膜强度、热尺寸稳定、外观不良等,可以采取拉伸、松弛、热定型、表面处理等任意制膜方式,但将薄膜的折射率和密度控制在上述优选范围内可以说是本发明中特别优选的方式。通过将折射率和密度控制在优选范围内,能够提供适用于折叠型显示器的聚酯薄膜。

106.具体而言,例如,将pet的粒料充分进行真空干燥后,供给至挤出机,以约280℃熔融挤出为片状并使其冷却固化,形成未拉伸pet片。将所得未拉伸片用加热至75~120℃的辊沿长度方向拉伸至1.2~2.0倍、更优选1.7~2.0倍,得到单轴取向pet薄膜。进而,用夹具握持薄膜的端部,导入到加热至75~120℃的热风区中干燥后,沿宽度方向拉伸至4.0~6.0倍、更优选4.4~6.0倍。接着,可以导入到180~240℃的热处理区,进行1~60秒的热处理。该热处理工序中,可以根据需要在宽度方向或长度方向上实施0~10%的松弛处理。

107.聚酯薄膜的特性粘度优选0.50~1.0dl/g的范围。特性粘度如果为0.50dl/g以上,则不仅薄膜的制膜性稳定,而且耐冲击性改善,不易产生外部冲击所导致的裂纹等而优选。另一方面,特性粘度如果为1.00dl/g以下,则熔融流体的滤压上升不会过度变大,薄膜制造稳定,是优选的。

108.(易粘接层)

109.为了改善与后述的偏光膜或取向层的粘接性,在聚酯薄膜上可以设置易粘接层(易粘接层p1)。

110.作为易粘接层中使用的树脂,可以举出聚酯树脂、聚氨酯树脂、聚酯聚氨酯树脂、聚碳酸酯树脂、聚碳酸酯聚氨酯树脂、丙烯酸类树脂等,其中,优选聚酯树脂、聚酯聚氨酯树脂、聚碳酸酯聚氨酯树脂、和丙烯酸类树脂。易粘接层优选经交联。作为交联剂,可以举出异氰酸酯化合物、三聚氰胺化合物、环氧树脂、噁唑啉化合物等。另外,添加聚乙烯醇、聚酰胺、聚酰亚胺、聚酰胺酰亚胺等与取向层或偏光膜中使用的树脂类似的树脂也是用于改善密合性的有用的手段。

111.易粘接层可以如下设置:将添加有这些树脂、和根据需要的交联剂、颗粒等的水系涂料涂布于聚酯薄膜并干燥,从而可以设置。作为颗粒,可以示例上述基材中使用者。

112.易粘接层可以在拉伸过的基材薄膜上以离线设置,也可以在制膜工序中以在线设置。易粘接层优选在制膜工序中以在线设置。以在线设置易粘接层的情况下,可以为纵向拉伸前、或横向拉伸前,均可。特别优选在即将横向拉伸前涂覆前述水系涂料,利用拉幅机进行预热和加热,在该热处理工序中进行干燥和交联,从而以在线设置易粘接层。需要说明的是,在即将进行利用辊的纵向拉伸前进行在线涂布的情况下,优选在涂覆前述水系涂料后,利用立式干燥机使其干燥后导入至拉伸辊。前述水系涂料的涂覆量优选0.01~1.0g/m2、更优选0.03~0.5g/m2。

113.(功能性层)

114.在聚酯薄膜的跟层叠有偏光膜的面相反侧,设置硬涂层、防反射层、低反射层、防眩层、抗静电层等功能性层也是优选方式。

115.这些功能性层的厚度可以适宜设定,优选0.1~50μm、更优选0.5~20μm、进一步优选1~10μm。需要说明的是,这些层可以设置多层。

116.设置功能性层的情况下,在其与基材薄膜之间可以设置易粘接层(易粘接层p2)。易粘接层p2中适合使用上述易粘接层p1中列举的树脂、交联剂等。另外,易粘接层p1与易粘接层p2可以为相同的组成,也可以为不同的组成。

117.易粘接层p2也优选以在线设置。易粘接层p1和易粘接层p2可以通过依次涂覆并进行干燥而形成。另外,将易粘接层p1和易粘接层p2同时涂覆于聚酯薄膜的两面也是优选方式。

118.需要说明的是,以下的说明中,称为偏振片保护薄膜、聚酯薄膜的情况下,不仅包括未设置易粘接层的情况,还包括设有易粘接层的情况。同样地,设有功能性层者也包含于偏振片保护薄膜、聚酯薄膜。

119.2.偏振片

120.本发明中使用的偏光板的偏振片(偏光膜)可以直接设置于偏振片保护薄膜上,或者也可以在偏振片保护薄膜上设置取向层、并在取向层之上进行设置。需要说明的是,本发明中,将取向膜与偏光膜一并有时统称为偏振片。另外,在偏振片保护薄膜上设置偏光膜而不设置取向膜的情况下,将偏光膜有时称为偏振片。

121.(偏光膜)

122.偏光膜具有仅沿单向使偏振光通过的功能。偏光膜可以没有特别限制地使用聚乙烯醇(pva)等的拉伸膜中配混碘或二色性色素而成者、二色性色素膜或聚合性液晶化合物中配混二色性色素而得到的涂覆膜、多烯的拉伸膜、线栅等。

123.其中,pva中吸附有碘的偏光膜、和聚合性液晶化合物中配混有二色性色素的偏光膜为优选例。

124.首先,对pva中吸附有碘的偏光膜进行说明。

125.pva中吸附有碘的偏光膜通常可以如下得到:使pva的未拉伸薄膜浸渍于含有碘的浴后进行单轴拉伸,或使经单轴拉伸的薄膜浸渍于含有碘的浴,之后在硼酸浴中进行交联处理,从而可以得到。

126.偏光膜的厚度优选1~30μm、更优选1.5~20μm、进一步优选2~15μm。偏光膜的厚度如果低于1μm,则得不到充分的偏振特性,而且过度薄而有时变得难以操作。偏光膜的厚度如果超过30μm,则不符合用于确保挠性的薄型的目的。

127.将pva中吸附有碘的偏光膜与偏振片保护薄膜层叠的情况下,优选使偏振片保护薄膜与偏光膜贴合。作为用于贴合的粘接剂,可以没有限制地使用一直以来使用者。其中,pva系的水性粘接剂、紫外线固化型粘接剂等为优选例,更优选紫外线固化型粘接剂。

128.如此,pva中吸附有碘的偏光膜可以使用作为偏振片单独的薄膜,与偏振片保护薄膜层叠。或者,也可以通过使用在脱模性支撑基材上涂覆pva、在该状态下进行拉伸而得到的、在脱模性支撑基材上层叠有偏振片者(脱模性支撑基材层叠偏振片),将偏光膜转印至偏振片保护薄膜的方法进行层叠。通过该转印进行层叠的方法也与上述贴合的方法同样地,优选作为偏振片与偏振片保护薄膜的层叠方法。该转印方法的情况下,偏振片的厚度优选12μm以下、更优选10μm以下、进一步优选8μm以下、特别优选6μm以下。即使为这种非常薄的偏振片,有脱模性支撑基材,因此,也容易操作,可以容易将偏振片层叠于偏振片保护薄膜。通过使用这种薄型的偏振片,从而可以确保进一步重复的挠性。需要说明的是,使偏振片与偏振片保护薄膜层叠的技术是公知的,例如可以参照日本特开2001

‑

350021号公报和日本特开2009

‑

93074号公报等。

129.对通过转印层叠偏振片与偏振片保护薄膜的方法,具体地进行说明。首先,在未拉伸或与长度方向垂直地经单轴拉伸的热塑性树脂的脱模性支撑基材上涂布pva,将得到的热塑性树脂的脱模性支撑基材与pva的层叠体沿长度方向拉伸至2~20倍、优选拉伸至3~15倍。拉伸温度优选80~180℃、更优选100~160℃。然后,使经拉伸的层叠体浸渍于含有二色性色素的浴,使二色性色素吸附。作为二色性色素,例如可以举出碘、有机染料等。使用碘

作为二色性色素的情况下,优选使用含有碘和碘化钾的水溶液作为染色浴。然后,浸渍于硼酸的水溶液进行处理,水洗后,干燥。需要说明的是,二色性色素吸附前可以进行1.5~3倍的拉伸作为预拉伸。需要说明的是,上述方法为一例,在拉伸前可以进行二色性色素的吸附,在二色性色素吸附前也可以用硼酸进行处理。也可以在含有二色性色素的浴内或硼酸水溶液的浴中进行拉伸。另外,这些工序可以分多阶段组合而进行。

130.作为热塑性树脂的脱模性支撑基材(脱模薄膜),使用聚对苯二甲酸乙二醇酯等聚酯薄膜、聚丙烯、聚乙烯等聚烯烃薄膜、聚酰胺薄膜、聚氨酯薄膜等。对热塑性树脂的脱模性支撑基材(脱模薄膜)进行电晕处理,或设置脱模涂层、易粘接涂层等,从而可以调整剥离力。

131.用粘合剂或粘接剂使脱模性支撑基材层叠偏振片的偏振片面贴合于偏振片保护薄膜,之后,将脱模性支撑基材剥离,从而可以得到偏振片保护薄膜与偏振片的层叠体。通常使用的粘合剂的厚度为5~50μm,而粘接剂的厚度为1~10μm。为了薄型化而优选使用粘接剂,其中,更优选使用紫外线固化型粘接剂。在无需特殊装置之类的工序上方面,也优选使用粘合剂。

132.接着,对聚合性液晶化合物中配混有二色性色素的偏光膜进行说明。

133.二色性色素是指,分子的长轴方向上的吸光度与短轴方向上的吸光度具有不同的性质的色素。

134.二色性色素优选在300~700nm的范围内具有最大吸收波长(λmax)者。这种二色性色素例如可以举出吖啶色素、噁嗪色素、花青色素、萘色素、偶氮色素、蒽醌色素等有机二色性色素,其中,优选偶氮色素。作为偶氮色素,可以举出单偶氮色素、双偶氮色素、三偶氮色素、四偶氮色素和茋偶氮色素等,其中,优选双偶氮色素和三偶氮色素。二色性色素可以单独使用也可以组合2种以上使用。为了调整(无彩色)色调,优选组合2种以上。特别优选组合使用3种以上。特别优选组合使用3种以上的偶氮化合物。

135.作为优选的偶氮化合物,可以举出:日本特开2007

‑

126628号公报、日本特开2010

‑

168570号公报、日本特开2013

‑

101328号公报、日本特开2013

‑

210624号公报等中记载的色素。

136.二色性色素为在丙烯酸类等聚合物的侧链中导入的二色性色素聚合物也是优选的方式。作为这些二色性色素聚合物,可以示例日本特开2016

‑

4055号公报中列举的聚合物、日本特开2014

‑

206682号公报的[化学式6]~[化学式12]的化合物聚合而成的聚合物等。

[0137]

对于偏光膜中的二色性色素的含量,从使二色性色素的取向良好的观点出发,偏光膜中、优选0.1~30质量%、更优选0.5~20质量%、进一步优选1.0~15质量%、特别优选2.0~10质量%。

[0138]

偏光膜中,为了改善膜强度、偏光度、膜均质性等,优选包含聚合性液晶化合物。需要说明的是,聚合性液晶化合物作为膜也包含聚合后的物质。

[0139]

聚合性液晶化合物是指,具有聚合性基团、且示出液晶性的化合物。

[0140]

聚合性基团是指,参与聚合反应的基团,优选为光聚合性基团。此处,光聚合性基团是指,通过由后述的光聚合引发剂产生的活性自由基、酸等而能产生聚合反应的基团。作为聚合性基团,可以举出乙烯基、乙烯氧基、1

‑

氯乙烯基、异丙烯基、4

‑

乙烯基苯基、丙烯酰

氧基、甲基丙烯酰氧基、环氧乙烷基、氧杂环丁烷基等。其中,优选丙烯酰氧基、甲基丙烯酰氧基、乙烯氧基、环氧乙烷基和氧杂环丁烷基,更优选丙烯酰氧基。示出液晶性的化合物可以为热致液晶也可以为溶致液晶,另外,可以为热致液晶中的向列型液晶也可以为近晶型液晶。

[0141]

在得到更高的偏振特性的方面,聚合性液晶化合物优选近晶型液晶化合物,更优选高阶近晶型液晶化合物。聚合性液晶化合物所形成的液晶相如果为高阶近晶型相,则可以制造取向秩序度更高的偏光膜。

[0142]

作为优选的聚合性液晶化合物的具体例,例如可以举出:日本特开2002

‑

308832号公报、日本特开2007

‑

16207号公报、日本特开2015

‑

163596号公报、日本特表2007

‑

510946号公报、日本特开2013

‑

114131号公报、wo2005/045485号公报、lub et al.recl.trav.chim.pays

‑

bas,115,321

‑

328(1996)等中记载的化合物。

[0143]

对于偏光膜中的聚合性液晶化合物的含有比率,从提高聚合性液晶化合物的取向性的观点出发,偏光膜中、优选70~99.5质量%、更优选75~99质量%、进一步优选80~97质量%、特别优选83~95质量%。

[0144]

包含聚合性液晶化合物和二色性色素的偏光膜可以通过涂覆偏光膜用组合物而设置。

[0145]

偏光膜用组合物除聚合性液晶化合物和二色性色素之外还可以包含溶剂、聚合引发剂、敏化剂、阻聚剂、流平剂和聚合性非液晶化合物、交联剂等。

[0146]

作为溶剂,只要使聚合性液晶化合物溶解就可以没有限制地使用。作为溶剂的具体例,可以举出水;甲醇、乙醇、异丙醇、乙二醇、丙二醇、溶纤剂等醇系溶剂;乙酸乙酯、乙酸丁酯、γ

‑

丁内酯等酯系溶剂;丙酮、甲乙酮、环戊酮、环己酮等酮系溶剂;甲苯、二甲苯等芳香族烃溶剂;四氢呋喃、二甲氧基乙烷等醚系溶剂等。这些溶剂可以单独使用,也可以组合使用。

[0147]

聚合引发剂只要使聚合性液晶化合物聚合就可以没有限制地使用。作为聚合引发剂,优选通过光而产生活性自由基的光聚合引发剂。作为聚合引发剂,例如可以举出苯偶姻化合物、二苯甲酮化合物、烷基苯酮化合物、酰基氧化膦化合物、三嗪化合物、碘鎓盐和锍盐等。

[0148]

作为敏化剂,优选光敏化剂。作为光敏化剂,例如可以举出氧杂蒽酮化合物、蒽化合物、吩噻嗪、红荧烯等。

[0149]

作为阻聚剂,可以举出氢醌类、邻苯二酚类、苯硫酚类。

[0150]

作为流平剂,可以举出公知的各种表面活性剂。

[0151]

作为聚合性非液晶化合物,优选与聚合性液晶化合物共聚者。例如,聚合性液晶化合物具有(甲基)丙烯酰氧基的情况下,作为聚合性非液晶化合物,可以举出(甲基)丙烯酸酯类。(甲基)丙烯酸酯类可以为单官能也可以为多官能。通过使用多官能的(甲基)丙烯酸酯类,从而可以改善偏光膜的强度。使用聚合性非液晶化合物的情况下,偏光膜中优选设为1~15质量%,更优选设为2~10质量%,进一步优选设为3~7质量%。聚合性非液晶化合物的含量如果超过15质量%,则偏光度有时降低。

[0152]

作为交联剂,可以举出能跟聚合性液晶化合物、聚合性非液晶化合物的官能团反应的化合物等。作为交联剂,具体地可以举出异氰酸酯化合物、三聚氰胺、环氧树脂、噁唑啉

化合物等。

[0153]

将偏光膜用组合物直接涂覆于偏振片保护薄膜上或取向层上后,根据需要进行干燥、加热并固化,可以设置偏光膜。

[0154]

作为涂覆方法,可以采用凹版涂覆法、模涂法、棒涂法和涂抹器法等涂布法;柔性法等印刷法等公知的方法。

[0155]

干燥如下进行:将涂覆后的偏振片保护薄膜导入至热风干燥机、红外线干燥机等,在优选30~170℃、更优选50~150℃、进一步优选70~130℃下进行。干燥时间优选0.5~30分钟、更优选1~20分钟、进一步优选2~10分钟。

[0156]

为了使偏光膜中的二色性色素和聚合性液晶化合物更牢固地取向,可以进行加热。加热温度优选设为聚合性液晶化合物形成液晶相的温度范围。

[0157]

偏光膜用组合物包含聚合性液晶化合物,因此,优选进行固化。作为固化方法,可以举出加热和光照射,优选光照射。可以在通过固化使二色性色素取向的状态下进行固定。固化优选在聚合性液晶化合物中形成液晶相的状态下进行,也可以在示出液晶相的温度下进行光照射而固化。

[0158]

光照射中的光可以举出可见光、紫外光和激光等。在容易操作的方面,优选紫外光。

[0159]

照射强度由聚合引发剂或树脂(单体)的种类或量而不同,例如以365nm基准计、优选100~10000mj/cm2、更优选200~5000mj/cm2。

[0160]

对于偏光膜,将偏光膜用组合物涂布于根据需要设置的取向层上,从而色素沿取向层的取向方向取向,其结果,变得具有规定方向的偏振光透光轴。将偏光膜用组合物直接涂覆于基材而不设置取向层的情况下,照射偏振光,使偏光膜用组合物固化,从而也可以使偏光膜取向。此时,照射相对于偏振片保护薄膜的长尺寸方向为倾斜方向的偏振光。之后优选进一步进行加热处理,从而使二色性色素牢固地沿高分子液晶的取向方向取向。

[0161]

偏光膜的厚度通常为0.1~5μm、优选0.3~3μm、更优选0.5~2μm。

[0162]

将包含聚合性液晶化合物和二色性色素的偏光膜与偏振片保护薄膜层叠的情况下,不仅优选在基材薄膜直接设置偏光膜并层叠的方法,还优选依据上述方法在另一脱模性薄膜上设置偏光膜,将其转印至偏振片保护薄膜的方法。作为脱模薄膜,可以举出与前述脱模性支撑基材层叠的脱模性支撑基材层叠偏振片中使用的脱模性支撑基材作为优选例,可以举出聚酯薄膜、聚丙烯薄膜等作为特别优选的脱模薄膜。对脱模薄膜进行电晕处理,或设置脱模涂层、易粘接涂层等,从而可以调整剥离力。

[0163]

将偏光膜转印至偏振片保护薄膜的方法也跟与前述脱模性支撑基材层叠的脱模性支撑基材层叠偏振片中的方法同样。

[0164]

(取向层)

[0165]

本发明中使用的偏振片如上述不仅可以仅为偏光膜,也可以为合并偏光膜与取向层的构成。

[0166]

取向层控制偏光膜的取向方向,通过设置取向层,从而可以提供偏光度更高的偏振片。

[0167]

作为取向层,只要可以使偏光膜为期望的取向状态就可以为任意取向层。作为对取向层提供取向状态的方法,例如可以举出对表面的刷磨处理、无机化合物的斜向蒸镀、形

成具有微槽的层等。进而,也优选形成通过偏振光的光照射使分子取向而产生取向功能的光取向层的方法。

[0168]

以下,对刷磨处理取向层和光取向层的2例进行说明。

[0169]

(刷磨处理取向层)

[0170]

作为通过刷磨处理形成的取向层中使用的聚合物材料,优选使用聚乙烯醇和其衍生物、聚酰亚胺和其衍生物、丙烯酸类树脂、聚硅氧烷衍生物等。

[0171]

首先,将包含上述聚合物材料的刷磨处理取向层用涂布液涂布于偏振片保护薄膜上后,进行加热干燥等,得到刷磨处理前的取向层。取向层用涂布液可以具有交联剂。作为交联剂,例如可以举出:含有多个异氰酸酯基、环氧基、噁唑啉基、乙烯基、丙烯酰基、碳二亚胺基、烷氧基甲硅烷基等的化合物;三聚氰胺化合物等酰胺树脂;酚醛树脂等。

[0172]

作为刷磨处理取向层用涂布液的溶剂,只要使聚合物材料溶解就可以没有限制地使用。作为溶剂的具体例,可以举出水;甲醇、乙醇、异丙醇、乙二醇、丙二醇、溶纤剂等醇系溶剂;乙酸乙酯、乙酸丁酯、γ

‑

丁内酯等酯系溶剂;丙酮、甲乙酮、环戊酮、环己酮等酮系溶剂;甲苯、二甲苯等芳香族烃溶剂;四氢呋喃、二甲氧基乙烷等醚系溶剂等。这些溶剂可以单独使用,也可以组合使用。

[0173]

刷磨处理取向层用涂布液的浓度可以根据聚合物的种类、想要制造的取向层的厚度等而适宜调节,用固体成分浓度表示,优选设为0.2~20质量%,更优选0.3~10质量%的范围。

[0174]

作为涂布的方法,采用凹版涂覆法、模涂法、棒涂法和涂抹器法等涂布法;柔性法等印刷法等公知的方法。

[0175]

加热干燥的温度还依赖于偏振片保护薄膜,pet的情况下,优选30~170℃的范围、更优选50~150℃的范围、进一步优选70~130℃的范围。干燥温度如果过低,则需要采取较长干燥时间,生产率有时差。干燥温度如果过高,则产生对偏振片保护薄膜的取向状态造成影响、无法实现符合设计的光学功能、平面性变差等问题。加热干燥时间通常为0.5~30分钟,优选1~20分钟、更优选2~10分钟。

[0176]

刷磨处理取向层的厚度优选0.01~10μm、更优选0.05~5μm、进一步优选0.1~1μm。

[0177]

刷磨处理通常可以通过对聚合物层的表面用纸或布沿恒定方向摩擦而实施。通常使用尼龙、聚酯、丙烯酸类等纤维的起毛布的刷磨辊,对取向膜的表面进行刷磨处理。

[0178]

为了沿相对于长尺寸偏振片保护薄膜的长度方向倾斜的规定方向设置具有透光轴的偏光膜,取向层的刷磨方向也必须设为符合其的角度。角度的调整可以通过刷磨辊与偏振片保护薄膜的角度的调整、偏振片保护薄膜的输送速度和辊的转速的调整等而进行。

[0179]

需要说明的是,也可以对偏振片保护薄膜直接进行刷磨处理,使偏振片保护薄膜表面具有取向层功能。该情况也包含于本发明的保护范围。

[0180]

(光取向层)

[0181]

光取向层优选为如下形成的取向膜:将包含具有光反应性基团的聚合物或单体且包含溶剂的涂覆液涂布于基材薄膜,通过照射偏振光、优选偏振紫外线,从而赋予了取向限制力的取向膜。光反应性基团是指,通过光照射而产生液晶取向能力的基团。具体而言,为通过照射光而产生的分子的取向诱发或异构化反应、二聚化反应、光交联反应、或者光分解

反应那样的、产生成为液晶取向能力的起源的光反应的基团。该光反应性基团中,在取向性优异、保持偏光膜的近晶型液晶状态的方面,优选引起二聚化反应或光交联反应者。作为能产生以上反应的光反应性基团,优选不饱和键、特别优选双键,特别优选具有选自由c=c键、c=n键、n=n键和c=o键组成的组中的至少一者的基团。

[0182]

作为具有c=c键的光反应性基团,例如可以举出乙烯基、多烯基、茋基、脒唑基、偶氮茋鎓基、查耳酮基和肉桂酰基等。作为具有c=n键的光反应性基团,可以举出具有芳香族席夫碱和芳香族腙等结构的基团。作为具有n=n键的光反应性基团,可以举出偶氮苯基、偶氮萘基、芳香族杂环偶氮基、双偶氮基、和甲瓒基、以偶氮氧基苯为基本结构者。作为具有c=o键的光反应性基团,可以举出二苯甲酮基、香豆素基、蒽醌基和马来酰亚胺基等。这些基团任选具有烷基、烷氧基、芳基、烯丙氧基、氰基、烷氧基羰基、羟基、磺酸基和卤代烷基等取代基。

[0183]

其中,优选能引起光二聚化反应的光反应性基团,肉桂酰基和查耳酮基容易得到光取向所需的偏振光照射量较少、且热稳定性或经时稳定性优异的光取向控制层,故优选。进而,作为具有光反应性基团的聚合物,特别优选该聚合物侧链的末端部成为肉桂酸结构的具有肉桂酰基者。作为主链的结构,可以举出聚酰亚胺、聚酰胺、(甲基)丙烯酸类、聚酯等。

[0184]

作为具体的取向层,例如可以举出:日本特开2006

‑

285197号公报、日本特开2007

‑

76839号公报、日本特开2007

‑

138138号公报、日本特开2007

‑

94071号公报、日本特开2007

‑

121721号公报、日本特开2007

‑

140465号公报、日本特开2007

‑

156439号公报、日本特开2007

‑

133184号公报、日本特开2009

‑

109831号公报、日本特开2002

‑

229039号公报、日本特开2002

‑

265541号公报、日本特开2002

‑

317013号公报、日本特表2003

‑

520878号公报、日本特表2004

‑

529220号公报、日本特开2013

‑

33248号公报、日本特开2015

‑

7702号公报、日本特开2015

‑

129210号公报等中记载的取向层。

[0185]

作为光取向层形成用涂覆液的溶剂,只要使具有光反应性基团的聚合物和单体溶解就可以没有限制地使用。作为溶剂的具体例,可以示例刷磨处理取向层中列举者。还可以在光取向层形成用涂覆液中根据需要添加光聚合引发剂、阻聚剂、各种稳定剂等。另外,光取向层形成用涂覆液中也可以加入具有光反应性基团的聚合物和单体以外的聚合物、能跟具有光反应性基团的单体共聚的不具有光反应性基团的单体等。

[0186]

光取向层形成用涂覆液的浓度、涂布方法、干燥条件等可以示例刷磨处理取向层中列举者。光取向层的厚度也与刷磨处理取向层的优选厚度同样。

[0187]

通过对如此得到的取向前的光取向层照射相对于偏振片保护薄膜的长度方向为规定倾斜方向的偏振光,从而可以得到取向限制力的方向相对于长尺寸偏振片保护薄膜的长度方向为倾斜方向的光取向层。

[0188]

偏振光可以直接照射至取向前的光取向层,也可以透过偏振片保护薄膜进行照射。

[0189]

偏振光的波长优选具有光反应性基团的聚合物或单体的光反应性基团能吸收光能的波长区域。具体而言,优选波长250~400nm的范围的紫外线。

[0190]

偏振光的光源可以举出氙气灯、高压汞灯、超高压汞灯、金属卤化物灯、krf、arf等紫外光激光等,优选高压汞灯、超高压汞灯和金属卤化物灯。

[0191]

偏振光例如可以通过使来自前述光源的光通过偏振片而得到。通过调整前述偏振片的偏振角,从而可以调整偏振光的方向。作为前述偏振片,可以举出偏光滤光器;gran thomson、glan taylor等偏光棱镜;线栅类型的偏振片。偏振光优选实质上为平行光。

[0192]

通过调整照射的偏振光的角度,从而可以任意地调整光取向层的取向限制力的方向。

[0193]

照射强度由聚合引发剂或树脂(单体)的种类或量而不同,例如以365nm基准计、优选10~10000mj/cm2、进一步优选20~5000mj/cm2。

[0194]

(偏振片的透光轴与偏振片保护薄膜的慢轴的角度)

[0195]

偏振片的透光轴与偏振片保护薄膜的慢轴的角度没有特别限制。出于防止戴上偏光太阳镜观察图像时的黑视或着色的目的,优选30~60度的范围、更优选35~55度的范围。为了减少以裸眼从角度浅的倾斜方向观察时的微弱虹斑等,优选设为10度以下,进一步设为7度以下,或设为80~100度、进一步设为83~97度。这些角度可以由偏振片保护薄膜与偏振片的贴合角度、偏振片保护薄膜的斜向拉伸的拉伸方向、或取向层的取向控制的角度调整。

[0196]

3.相位差层

[0197]

本发明中,在偏光板上层叠相位差层也是优选方式。

[0198]

相位差层也优选层叠于在偏振片的两面具有偏振片保护薄膜的偏光板的一个面,但优选在偏振片的单面层叠偏振片保护薄膜,在偏振片的另一面设置相位差层。通过形成这种形态而薄型化,从而可以满足高的挠性,不易带有折叠时的折痕。

[0199]

折叠型显示器为液晶显示器的情况下,相位差层根据液晶单元的类型可以使用正、负的a板、正、负的c板、盘状液晶化合物的倾斜取向等通常液晶显示器中使用的相位差层。

[0200]

折叠型显示器为有机el显示器等的情况下,为了形成用于防反射的圆偏光板,相位差层优选为1/4波长层。

[0201]

以下,以相位差层为1/4波长层的圆偏光板为代表对相位差层进行说明。

[0202]

圆偏光板中,在偏振片的与偏振片保护薄膜面相反侧存在相位差层。优选在偏振片与相位差层之间不存在自立性薄膜、或仅存在1张自立性薄膜(此处偏振片与相位差层之间还包含相位差层本身)的状态。需要说明的是,此处自立性薄膜是指,工序上独立地作为薄膜存在的形态。

[0203]

另外,此处所谓“相位差层”是指,用于具有作为圆偏光板的功能者,具体而言,是指1/4波长层、1/2波长层、c板等。

[0204]

在偏振片与相位差层之间不存在自立性薄膜是指,在偏振片上直接层叠不是自立性薄膜的相位差层。此处所谓“直接”是指,偏振片与相位差层之间、和相位差层彼此之间均不存在其它层,或即使存在也仅为粘接层或粘合层。

[0205]

在偏振片与相位差层之间存在1张自立性薄膜是指,偏振片保护薄膜和全部相位差层中、仅1者为自立性薄膜。

[0206]

1/4波长层可以通过在聚碳酸酯、环烯烃等的取向薄膜(自立性薄膜)或这些薄膜、三乙酰纤维素系(tac)薄膜上贴合另行准备的、设有后述的涂覆型的1/4波长层的相位差薄膜(自立性薄膜),从而得到。然而,在薄型化的方面,优选在偏振片上直接设置涂覆型1/4波

长层。

[0207]

涂覆型1/4波长层是指,1/4波长层本身通过涂覆而形成的1/4波长层,不成为作为单独独立的状态。作为设置1/4波长层的方法,可以举出如下方法:在偏振片上涂覆相位差性的化合物的方法;另行在有脱模性的基材上设置1/4波长层,将其转印至偏振片上的方法等。作为1/4波长层,优选由液晶化合物形成的层。作为液晶化合物,例如可以举出棒状的液晶化合物、聚合物状的液晶化合物、具有反应性的官能团的液晶化合物等。作为在偏振片上涂覆相位差性的化合物的方法,优选对偏振片进行刷磨处理、或在偏振片设置上述那样的取向层使其具有取向控制力的基础上,涂覆液晶化合物。

[0208]

另行在脱模性基材上设置涂覆型1/4波长层、将其转印至偏振片上的方法中,优选对有脱模性的基材进行刷磨处理,或在脱模性基材设置上述那样的取向层使其具有取向控制力的基础上,涂覆液晶化合物(1/4波长层)。

[0209]

另外,作为转印的方法,也优选在有脱模性的基材上涂覆双折射性的树脂,连同基材一起进行拉伸而形成1/4波长层的方法。

[0210]

用粘接剂或粘合剂使如此得到的转印型的1/4波长层贴合于偏振片后,将脱模性基材剥离。为了薄型化,优选用粘接剂、其中紫外线固化型粘接剂进行贴合。在无需特殊装置之类的工序上方面,也优选使用粘合剂。

[0211]

在偏振片不易受到1/4波长层的涂覆溶剂的影响的方面,优选另行在脱模性基材上设置涂覆型的1/4波长层,将其转印至偏振片上的方法。

[0212]

1/4波长层的正面延迟量优选100~180nm、更优选120~150nm。

[0213]

这些方法和相位差层例如可以将日本特开2008

‑

149577号公报、日本特开2002

‑

303722号公报、wo2006/100830号公报、日本特开2015

‑

64418号公报等作为参考。

[0214]

另外,1/4波长层单独时,可见光的宽的波长区域中,有时不成为1/4波长而着色。这种情况下,可以进一步设置1/2波长层。该情况下,优选在偏振片与1/4波长层之间设置1/2波长层。

[0215]

1/2波长层的优选的原材料、形态、制造方法、层叠方法等与上述1/4波长层同样。

[0216]

1/2波长层的正面延迟量优选200~360nm、更优选240~300nm。

[0217]

仅使用1/4波长层作为相位差层的情况下,1/4波长层的取向轴(慢轴)与偏振片的透光轴的角度优选35~55度、更优选40~50度、进一步优选42~48度。

[0218]

组合使用1/4波长层和1/2波长层作为相位差层的情况下,1/2波长层的取向轴(慢轴)与偏振片的透光轴的角度(θ)优选5~20度、更优选7~17度。1/2波长层的取向轴(慢轴)与1/4波长层的取向轴(慢轴)的角度优选2θ+45度

±

10度的范围、更优选2θ+45度

±

5度的范围、进一步优选2θ+45度

±

3度的范围。

[0219]

使取向薄膜贴合的情况下,这些角度可以由贴合的角度、取向薄膜的拉伸方向等调整。

[0220]

涂覆型的1/4波长层和1/2波长层的情况下,可以由刷磨的角度、偏振片外线的照射角度等控制。

[0221]

在基材上设置涂覆型1/4波长层,将其转印至偏振片上的方法中,以辊对辊贴合的情况下,优选事先以成为规定的角度的方式,由刷磨的角度或偏振片外线的照射角度控制。

[0222]

另外,使用取向薄膜的情况下以及将双折射性的树脂涂覆于偏振片保护薄膜连同

基材一起进行拉伸的情况下,以辊对辊贴合的情况下,优选以成为规定的角度的方式沿倾斜方向进行拉伸。

[0223]

进而,为了减少从斜向观察时的着色的变化等,在1/4波长层上设置c板层也是优选方式。c板层根据1/4波长层或1/2波长层的特性使用正或负的c板层。c板层优选为液晶化合物层。c板层可以直接在1/4波长层上涂布成为c板层的涂液而设置,或可以转印另行制成的c板层。

[0224]

作为这些层叠方法,可以采用各种方法。例如可以举出以下的方法。

[0225]

·

通过转印在偏振片上设置1/2波长层,进一步通过转印在其上设置1/4波长层的方法。

[0226]

·

在脱模薄膜上依次设置1/4波长层和1/2波长层,将其转印至偏振片上的方法。

[0227]

·

通过涂布在偏振片上设置1/2波长层,通过转印设置1/4波长层的方法。

[0228]

·

准备薄膜状的1/2波长层,通过涂布或转印在其上设置1/4波长层,使其贴合在偏振片上的方法。

[0229]

另外,层叠c板的情况下,也可以采用各种方法。例如可以举出如下方法:通过涂布或转印在设置于偏振片上的1/4波长层上设置c板层的方法;在转印或贴合的1/4波长层上预先层叠c板层的方法等。

[0230]

本发明中,在偏振片至1/4波长层之间(包含1/4波长层)存在c板层的情况下,从偏振片至c板层为止的全部的层(包含c板层)优选为涂覆层。这表明,在偏振片的与偏振片保护薄膜相反侧不存在自立性薄膜。具体而言,是指,在偏振片的与偏振片保护薄膜相反侧,仅存在粘接剂层、粘合剂层、保护涂布层、取向层、和涂覆型的相位差层的任意组合。通过设为这种构成,从而可以使圆偏光板薄型化。

[0231]

作为偏振片与1/4波长层之间的具体优选的层叠例,可以举出:

[0232]

偏振片/粘合剂层/1/4波长层、

[0233]

偏振片/保护涂布层/粘合剂层/1/4波长层、

[0234]

偏振片/1/2波长层/粘合剂层/1/4波长层、

[0235]

偏振片/粘合剂层/1/2波长层/粘合剂层/1/4波长层、

[0236]

偏振片/保护涂布层/1/2波长层/粘合剂层/1/4波长层、

[0237]

偏振片/保护涂布层/粘合剂层/1/2波长层/粘合剂层/1/4波长层等。

[0238]

需要说明的是,上述中粘合剂层可以为粘接剂层。另外,在1/4波长层和1/2波长层中,在其任意侧可以包含取向层。

[0239]

作为粘合层,可以没有限制地使用橡胶系、丙烯酸类、氨基甲酸酯系、烯烃系、有机硅系等的粘合剂。其中,优选丙烯酸类的粘合剂。粘合剂可以涂布于对象物、例如偏光板的偏振片面。优选如下方法:将无基材的光学用透明粘合剂(脱模薄膜/粘合剂层/脱模薄膜)的单面的脱模薄膜剥离后,贴合于偏振片面,从而设置粘合层。作为粘接剂,优选使用紫外线固化型、氨基甲酸酯系、和环氧系者。

[0240]

粘接剂层或粘合剂层用于偏振片、保护涂布层、涂覆型的相位差层、或图像显示单元的贴合。

[0241]

需要说明的是,上述中,相位差层(1/4波长层或1/2波长层)可以举出设置于偏振片保护薄膜与偏振片的层叠体后贴合于对象物的例子,但也可以预先在对象物上设置相位

差层(1/4波长层或1/2波长层),使偏振片保护薄膜与偏振片的层叠体贴合于其上。设置c板层的情况也同样。

[0242]

相位差层为由液晶化合物形成的层的情况下,可以在相位差层的与偏振片相反面设置保护涂布层。另外,也可以设置用于保护的薄膜(自立性薄膜),但为了薄型化,优选不使用用于保护的薄膜。

[0243]

如此得到的圆偏光板的厚度优选130μm以下、更优选100μm以下、进一步优选90μm以下、特别优选85μm以下。

[0244]

圆偏光板优选用粘接剂、粘合剂粘附于触摸面板、有机el单元等。

[0245]

b.显示器的单元

[0246]

本发明的折叠型显示器在比显示器的单元还靠近可视侧具备前述偏光板。作为图像显示单元,可以没有特别限制地使用液晶单元、有机电致发光(el)单元、无机el单元等折叠型显示器的单元。其中,有机el单元为薄型,在挠性优异的方面,优选。优选图像显示单元与偏光板用粘合剂贴合。

[0247]

作为折叠型显示器,优选用于移动时能折叠成v字状、z字状、w字状、双开门状等的图像显示装置(折叠型图像显示装置)、或能卷取为卷状的显示器(卷取型显示器)中的任意者。

[0248]

折叠型显示器在折叠内面侧具有显示部的情况下,在折叠了的状态下的圆偏光板的弯曲半径变小。这种图像显示装置的情况下,将基材薄膜的主取向方向沿与折叠方向(折叠动作的方向)为垂直方向配置,从而可以有效地减少重复的折叠操作所产生的折叠痕的发生。需要说明的是,在垂直方向上,偏振片保护薄膜的主取向方向与折叠方向的角度优选75~105度、更优选80~100度、进一步优选83~97度。

[0249]

本发明的折叠型显示器可以制成弯曲半径成为5mm以下、进一步成为4mm以下、特别是成为3mm以下的折叠型显示器。

[0250]

c.其他构件

[0251]

本发明的折叠型显示器除图像显示单元和偏光板(圆偏光板)以外可以还具有其他构成成分。作为其他构成成分,可以举出触摸面板、表面保护薄膜、背面保护薄膜等。进而,为液晶显示装置的情况下,优选具有背光单元。这些各构成成分优选用粘接剂、粘合剂贴合。

[0252]

另外,将用作本发明的偏振片保护薄膜的聚酯薄膜作为这些构件的基材薄膜使用也是优选方式。特别是,折叠型显示器中,使用本发明的偏光板作为偏光板,同时将用作本发明的偏振片保护薄膜的聚酯薄膜用于表面保护薄膜、背面保护薄膜的至少一个面、或两面是优选方式。此时的表面保护薄膜可以为装入至称为窗的折叠型显示器的表面保护薄膜,也可以为被称为后窗(after)的用户能替换的表面保护薄膜,均可,也可以为两者。

[0253]

用作上述构件的基材薄膜的情况下,也优选将聚酯薄膜的长度方向作为弯曲方向。

[0254]

需要说明的是,触摸面板等设置于图像显示单元与偏光板之间的构件的情况下,基材薄膜优选使用不改变圆偏振特性的、双折射性小的薄膜。具体而言,优选使用聚酰亚胺薄膜、聚酰胺薄膜、聚酰胺酰亚胺薄膜、聚碳酸酯薄膜、丙烯酸类薄膜、三乙酰纤维素薄膜、环烯烃聚合物薄膜、聚苯硫醚薄膜、聚甲基戊烯薄膜等面内延迟量为100nm以下、进一步

50nm以下、特别是30nm以下的薄膜。

[0255]

实施例

[0256]

接着,使用实施例和比较例对本发明进行说明。首先,将本发明中实施的特性值的评价方法示于下述。

[0257]

(1)特性粘度

[0258]

将薄膜或聚酯树脂粉碎并干燥后,溶解于苯酚/四氯乙烷=60/40(质量比)的混合溶剂。对该溶液实施离心分离处理,去除无机颗粒后,用乌氏粘度计,在30℃下测定浓度0.4(g/dl)的溶液的流下时间和仅溶剂的流下时间,由它们的时间比率,用huggins式,huggins的常数假定为0.38,算出特性粘度。

[0259]

(2)聚酯薄膜样品的耐弯曲性(弯曲半径1.5mm)

[0260]

准备宽度方向20mm

×

流动方向110mm的大小的聚酯薄膜样品。用无载荷u字伸缩试验机(yuasa system equipment co.,ltd.制、dldmlh

‑

fs),设定为弯曲半径1.5mm,以1次/秒的速度将其弯曲20万次。此时,对于样品,固定长边侧两端部10mm的位置,弯曲的部位设为20mm

×

90mm。此处,图1为用于示出将折叠型显示器折叠时的弯曲半径的示意图,考虑在该折叠了的形态的内侧表面配置有聚酯薄膜的情况,以将图1的符号11的位置设定为1.5mm的方式作为模型而进行了弯曲试验。弯曲处理结束后,将样品的弯曲内侧朝下地放置于平面,通过目视进行观察。

[0261]

○

:样品中未能确认到裂纹和变形。

[0262]

×

:样品中存在裂纹或折痕,水平放置时,浮起的最大高度为5mm以上。

[0263]

(3)聚酯薄膜样品的耐弯曲性(弯曲半径0.5mm)

[0264]

通过与上述弯曲试验同样的方法,设定为弯曲半径0.5mm,以1次/秒的速度将其弯曲20万次。此处,图1为示出将折叠型显示器折叠时的弯曲半径的示意图,考虑在该折叠了的形态的内侧表面配置有聚酯薄膜的情况,以将图1的符号11的位置设定为0.5mm的方式作为模型而进行了弯曲试验。用数码显微镜(hirox公司制rh8800)的700倍观察弯曲部的外侧的薄膜表面,观察褶皱(裂纹)的有无。通过与上述弯曲半径1.5mm的耐弯曲性目视测试相独立地,进行将弯曲半径减小至0.5mm的本测试,目的在于以与层叠或粘贴有硬涂层或其它构件的折叠型显示器的实际使用状态相近的状态进行评价。其与基于前述弯曲半径1.5mm的目视观察相独立,是用于检测目视难以检测出的微细缺陷即容易断裂或容易产生裂纹的缺陷的测试。

[0265]

○

:弯曲外侧的薄膜表面无缺陷。

[0266]

×

:断裂、或在弯曲外侧的薄膜表面确认到褶皱(裂纹)。

[0267]

(4)圆偏光板的耐弯曲性(弯曲半径3mm)

[0268]

准备大小50mm

×

100mm的圆偏光板样品,用无载荷u字伸缩试验机(yuasa system equipment co.,ltd.制、dldmlh

‑

fs),将弯曲半径设定为3mm,以1次/秒的速度弯曲10万次。此时,样品固定长边侧两端部10mm的位置,弯曲的部位设为50mm

×

80mm,使弯曲的内侧成为基材薄膜侧,基材薄膜的慢轴与弯折方向成为正交。弯曲处理结束后,将样品的弯曲内侧作为下方放置平面,进行目视检查。进而,进行数码显微镜下的观察。评价基准如以下所述。

[0269]

○

:未确认到样品的变形、断裂,也无褶皱(裂纹)。

[0270]

×

:样品中有变形,或有褶皱(裂纹)。

[0271]

(5)折射率

[0272]

依据jis k 7142:2008“塑料的折射率测定方法(a法)”,使用阿贝折射率计(atago co.,ltd.制、nar

‑

4t、测定波长589nm),求出长度方向的折射率、宽度方向的折射率、厚度方向的折射率。

[0273]

(6)总透光率、雾度

[0274]

使用雾度计(日本电色工业株式会社制、ndh5000)测定。

[0275]

(7)密度

[0276]

根据依据jis k 7112:1999的方法(密度梯度管法)测定密度。(单位:g/cm3)。

[0277]

(8)最大热收缩率

[0278]

将试样薄膜切成纵10mm

×

横250mm,沿着想要测定长边的方向,以200mm间隔做标记,在5g的恒定张力下测定标记的间隔a。接着,将试样薄膜在无载荷条件下、在150℃的气氛的烘箱中放置30分钟后,从烘箱取出并冷却至室温。然后,在5g的恒定张力下求出标记的间隔b,用下述式求出热收缩率(%)。需要说明的是,关于上述热收缩率,在沿试样薄膜的宽度方向3等分的位置进行测定,将3点的平均值作为热收缩率(%)。

[0279]

热收缩率(%)=[(a

‑

b)

×

100]/a

[0280]

对于弯曲方向和折叠方向的双方向,分别独立地以试样薄膜的纵、横不同的方式切割并测定,将测定值大的方向的数据作为最大热收缩率(%)。

[0281]

<易粘接层成分的制造>

[0282]

(聚酯树脂的聚合)

[0283]

在具备搅拌机、温度计和部分回流式冷凝器的不锈钢制高压釜中,投入对苯二甲酸二甲酯194.2质量份、间苯二甲酸二甲酯184.5质量份、间苯二甲酸二甲酯

‑5‑

磺酸钠14.8质量份、二乙二醇233.5质量份、乙二醇136.6质量份、和钛酸四正丁酯0.2质量份,在160℃至220℃的温度下用4小时进行酯交换反应。接着,将混合物升温至255℃,将反应体系缓慢地减压后,在30pa的减压下反应1小时30分钟,得到共聚聚酯树脂。得到的共聚聚酯树脂为淡黄色透明。测定共聚聚酯树脂的比浓粘度,结果为0.70dl/g。需要说明的是,比浓粘度是如下得到的值:相对于树脂0.1g,使用苯酚(60质量%)与1,1,2,2

‑

四氯乙烷(40质量%)的混合溶剂25ml作为溶剂,在30℃下测得的值。基于dsc的玻璃化转变温度为40℃。

[0284]

(聚酯水分散体的制备)

[0285]

在具备搅拌机、温度计和回流装置的反应器中,放入聚酯树脂30质量份、和乙二醇正丁醚15质量份,边在110℃下加热边进行搅拌,从而使树脂溶解。树脂完全溶解后,将聚酯溶液搅拌,且缓慢地添加水55质量份。添加结束后,将混合液搅拌且冷却至室温,得到固体成分30质量%的乳白色的聚酯水分散体。

[0286]

(聚乙烯醇水溶液的制备)

[0287]

在具备搅拌机和温度计的容器中,放入水90质量份,边搅拌边缓慢地添加聚乙烯醇树脂(kuraray制、聚合度500和皂化度74%)10质量份。添加结束后,边将混合液搅拌边加热至95℃,使树脂溶解。树脂溶解后,边将混合液搅拌边冷却至室温,得到固体成分10质量%的聚乙烯醇水溶液。

[0288]

(易粘接层p1中使用的封端多异氰酸酯交联剂的聚合)

[0289]

在具备搅拌机、温度计和回流冷凝管的烧瓶中,投入以六亚甲基二异氰酸酯为原

料的具有异氰脲酸酯结构的多异氰酸酯化合物(asahi kasei chemicals corporation制、duranate tpa)100质量份、丙二醇单甲醚乙酸酯55质量份、和聚乙二醇单甲醚(平均分子量750)30质量份,在氮气气氛下、以70℃保持4小时。之后,将反应液的温度降低至50℃,滴加甲乙酮肟47质量份。测定反应液的红外光谱,确认异氰酸酯基的吸收消失,得到固体成分75质量%的封端多异氰酸酯水分散液。

[0290]

(易粘接层p1用涂覆液的制备)

[0291]

将下述原料混合制成涂布液。

[0292][0293]

(易粘接层p2中使用的聚氨酯树脂的聚合)

[0294]

按照如下步骤制作以脂肪族系聚碳酸酯多元醇为构成成分的聚氨酯树脂。在具备搅拌机、蛇形冷凝器、氮气导入管、硅胶干燥管和温度计的四口烧瓶中,投入4,4

‑

二苯基甲烷二异氰酸酯43.75质量份、二羟甲基丁酸12.85质量份、数均分子量2000的聚六亚甲基碳酸酯二醇153.41质量份、二月桂酸二丁基锡0.03质量份、和作为溶剂的丙酮84.00质量份,在氮气气氛下、以75℃搅拌3小时,确认了反应液达到规定的胺当量。接着,将该反应液的温度降低至40℃后,添加三乙胺8.77质量份,得到聚氨酯预聚物溶液。接着,在具备能进行高速搅拌的均相分散器的反应容器中,添加水450g,调整为25℃,边将水以2000分钟

‑1搅拌混合边添加聚氨酯预聚物溶液进行分散。之后,在减压下,从混合液去除丙酮和水的一部分,从而制备固体成分35%的水溶性聚氨酯树脂。得到的、以脂肪族系聚碳酸酯多元醇为构成成分的聚氨酯树脂的玻璃化转变点温度为

‑

30℃。

[0295]

(易粘接层p2中使用的噁唑啉系交联剂的聚合)

[0296]

在具备温度计、氮气导入管、回流冷凝器、滴液漏斗和搅拌机的烧瓶中,投入作为水性介质的离子交换水58质量份与异丙醇58质量份的混合物、和聚合引发剂(2,2

’‑

偶氮双(2

‑

脒基丙烷)

·

二盐酸盐)4质量份。另一方面,在滴液漏斗中,投入作为具有噁唑啉基的聚合性不饱和单体的2

‑

异丙烯基

‑2‑

噁唑啉16质量份、甲氧基聚乙二醇丙烯酸酯(乙二醇的平均加成摩尔数:9摩尔、新中村化学制)32质量份、和甲基丙烯酸甲酯32质量份的混合物,在氮气气氛下、以70℃经1小时滴加。滴加结束后,搅拌反应溶液9小时,进行冷却,从而得到固体成分浓度40质量%的具有噁唑啉基的水溶性树脂。

[0297]

(2)易粘接层p2的涂布液的制备将下述原料混合,制成用于形成与功能性层的粘接性优异的涂布层的涂布液。

[0298][0299]

(聚对苯二甲酸乙二醇酯粒料的制备)

[0300]

作为酯化反应装置,使用由搅拌装置、分凝器、具有原料投入口和产物取出口的3级的完全混合槽构成的连续酯化反应装置,使tpa为2吨/小时,使eg相对于tpa 1摩尔为2摩尔,使三氧化锑为sb原子相对于生成pet成为160ppm的量,将这些浆料连续供给至酯化反应装置的第1酯化反应釜,在常压下,以平均滞留时间4小时,以255℃使其反应。

[0301]

接着,将上述第1酯化反应釜内的反应产物连续地取出至体系外,供给至第2酯化反应釜,向第2酯化反应釜内供给相对于生成聚合物(生成pet)为8质量%的从第1酯化反应釜蒸馏去除的eg,进而,添加包含mg原子相对于生成pet成为65ppm的量的乙酸镁的eg溶液、和包含p原子相对于生成pet成为20ppm的量的tmpa的eg溶液,在常压下,以平均滞留时间1.5小时,以260℃使其反应。接着,将上述第2酯化反应釜内的反应产物连续地取出至体系外,供给至第3酯化反应釜,进一步添加包含p原子相对于生成pet成为20ppm的量的tmpa的eg溶液,在常压下,以平均滞留时间0.5小时,以260℃使其反应。向3级的连续缩聚反应装置中连续地供给在上述第3酯化反应釜内生成的酯化反应产物进行缩聚,进而,用不锈钢烧结体的滤材(公称过滤精度5μm颗粒90%截止)进行过滤,得到特性粘度0.62dl/g的聚对苯二甲酸乙二醇酯粒料。

[0302]

(pet薄膜1)

[0303]

将聚对苯二甲酸乙二醇酯的粒料供给至挤出机,以285℃进行熔解。将该聚合物用不锈钢烧结体的滤材(公称过滤精度10μm颗粒95%截止)过滤,从喷嘴挤出成片状,然后,用静电施加浇注法,与表面温度30℃的流延鼓接触以进行冷却固化,制作未拉伸薄膜。用加热辊,将该未拉伸薄膜均匀加热至75℃,用非接触加热器加热至85℃,进行1.4倍的辊拉伸(纵向拉伸)。在所得单轴拉伸薄膜上用辊涂法将上述易粘接层形成用涂布液p1涂布于单面,将p2涂布于相反面,然后以80℃干燥20秒。需要说明的是,以最终(双轴拉伸后)的干燥后的涂布量为0.06g/m2的方式调整。然后,导入到拉幅机中以105℃进行预热后,以95℃横向拉伸至4.0倍,进行宽度固定,以230℃施加5秒的热定型,进而以180℃在宽度方向上进行4%松

弛,从而得到厚度50μm聚对苯二甲酸乙二醇酯薄膜(pet薄膜1)。将评价结果示于表1。

[0304]

(pet薄膜2~3)

[0305]

变更为表1中记载的长度方向的拉伸倍率,除此之外,与pet薄膜1同样地得到pet薄膜2~3。

[0306]

(pet薄膜4)

[0307]

将宽度方向的拉伸倍率变更为4.4倍、热定型温度变更为220℃,除此之外,与pet薄膜1同样地得到pet薄膜4。

[0308]

(pet薄膜5~6)

[0309]

如表1中记载,变更为长度方向的拉伸倍率,除此之外,与pet薄膜4同样地得到pet薄膜5~6。

[0310]

(pet薄膜7)

[0311]

将宽度方向的拉伸倍率变更为5.5倍、热定型温度变更为190℃,除此之外,与pet薄膜1同样地得到pet薄膜7。

[0312]

(pet薄膜8~9)

[0313]

如表1中记载,变更为长度方向的拉伸倍率,除此之外,与pet薄膜7同样地得到pet薄膜8~9。

[0314]

(pet薄膜10)

[0315]

pet薄膜5的制造工序中,沿长度方向进行拉伸后,在100℃下实施10%的松弛热处理,除此之外,与pet薄膜5同样地得到pet薄膜10。

[0316]

(pet薄膜11)

[0317]

pet薄膜5的制造工序中,在热定型后在200℃下打开夹具,沿长度方向、宽度方向进行松弛热处理,除此之外,与pet薄膜5同样地得到pet薄膜11。以长度方向的松弛率成为3%的方式调整拉幅机速度和卷取辊速度。宽度方向的松弛设为自由状态。

[0318]

(pet薄膜12)

[0319]

将长度方向拉伸时的温度变更为75℃、热定型温度变更为220℃,除此之外,与pet薄膜1同样地得到pet薄膜12。

[0320]

(pet薄膜13)

[0321]

将长度方向拉伸时的温度变更为75℃、拉伸倍率变更为1.2倍进行拉伸后,沿宽度方向将拉伸倍率变更为5.0倍进行拉伸,除此之外,与pet薄膜1同样地得到pet薄膜13。

[0322]

(pet薄膜14)

[0323]

将pet薄膜3的长度方向的拉伸设为2段拉伸,将其第1段的拉伸倍率设为1.2倍,将第2段的拉伸倍率设为1.67倍,除此之外,与pet薄膜3同样地得到pet薄膜14。总计的长度方向的拉伸倍率为约2.0倍。

[0324]

(pet薄膜15)

[0325]

将宽度方向拉伸时的预热温度变更为95℃,将热定型温度变更为190℃,除此之外,与pet薄膜5同样地得到pet薄膜15。

[0326]

(pet薄膜16)

[0327]

将pet薄膜2的宽度方向的拉伸设为2段拉伸,将其第1段的拉伸倍率设为1.5倍,将第2段的拉伸倍率设为4.0倍,将热定型温度变更为190℃,除此之外,与pet薄膜2同样地得

到pet薄膜16。总计的宽度方向的拉伸倍率为6.0倍。

[0328]

(pet薄膜17~18)

[0329]

如表1中记载,变更厚度,除此之外,与pet薄膜2同样地得到pet薄膜17~18。

[0330]

(pet薄膜19)

[0331]

pet薄膜1的制造工序中,不进行宽度方向的松弛热处理,除此之外,与pet薄膜1同样地得到pet薄膜19。

[0332]

(pet薄膜20)

[0333]

与pet薄膜1同样地制成未拉伸薄膜后,将未拉伸薄膜在拉幅机中、以75℃进行预热,以85℃横向拉伸至1.4倍。在所得单轴拉伸薄膜上通过辊涂法在两面涂布上述易粘接层形成用涂布液后,以80℃干燥20秒。需要说明的是,以最终(双轴拉伸后)的干燥后的涂布量为0.06g/m2的方式调整。使用加热辊均匀加热至105℃,用非接触加热器加热至95℃,进行辊拉伸(纵向拉伸)至4.0倍。进行宽度固定,以230℃施加5秒的热定型,得到厚度50μmpet薄膜20。

[0334]

(pet薄膜21)

[0335]

未进行长度方向的拉伸,仅进行宽度方向的拉伸作为横向单轴拉伸,除此之外,与pet薄膜7同样地得到et薄膜21。

[0336]

(pet薄膜22)

[0337]

将热定型温度变更为220℃,使厚度为75μm,除此之外,与pet薄膜1同样地得到pet薄膜22。

[0338]

(pet薄膜23)

[0339]

将热定型温度变更为100℃,除此之外,与pet薄膜4同样地得到pet薄膜23。

[0340]

将各薄膜的特性示于表1。

[0341]

[表1]

[0342][0343]

(偏振片的层叠)

[0344]

作为在聚酯薄膜(偏振片保护薄膜)上设置偏振片的方法,进行以下的2种方法。

[0345]

(a)在聚酯薄膜上设置刷磨取向层,在其上设置包含液晶化合物和二色性色素的偏光膜的方法(偏振片层叠方法a)

[0346]

(b)在热塑性基材上设置包含pva/碘的偏光膜后,将其转印至聚酯薄膜的方法(偏

振片层叠方法b)

[0347]

以下说明各方法的详细情况。

[0348]

偏振片层叠方法a

[0349]

(刷磨取向层的形成)

[0350]

用棒涂机,在聚酯薄膜的易粘接层p1面涂布下述组成的刷磨取向层用涂料,在120℃下干燥3分钟,形成厚度200nm的膜。然后,对得到的膜的表面用卷绕有尼龙制的起毛布的刷磨辊进行处理,得到层叠有刷磨取向层的聚酯薄膜。刷磨方向沿相对于聚酯薄膜的慢轴为平行或正交的方向进行。

[0351]

刷磨取向层用涂料

[0352]

完全皂化型聚乙烯醇分子量8002质量份

[0353]

离子交换水100质量份

[0354]

(聚合性液晶化合物的合成)

[0355]

将日本特表2007

‑

510946号公报的段落[0134]的记载和lubetal.recl.trav.chim.pays

‑

bas,115,321

‑

328(1996)作为参考,合成下述化合物(

イ

)、和下述化合物(

ロ

)。

[0356][0357][0358]

将日本特开昭63

‑

301850号公报的实施例1作为参考,合成下述色素(

ハ

)。

[0359][0360]

将日本特公平5

‑

49710号公报的实施例2作为参考,合成下述式(4)所示的色素(

ニ

)。

[0361][0362]

将日本特公昭63

‑

1357号公报的通式(1)的化合物的制造方法作为参考,合成下述色素(

ホ

)。

[0363]

[0364]

(偏光膜的形成)

[0365]

用棒涂机,将包含化合物(

イ

)75质量份、化合物(

ロ

)25质量份、色素(

ハ

)2.5质量份、色素(

ニ

)2.5质量份、色素(

ホ

)2.5质量份、irgacure(r)369e(basf株式会社制)6质量份、和邻二甲苯250质量份的偏光膜用涂料涂布于层叠有刷磨取向层的基材薄膜上,在110℃下干燥3分钟,形成厚度2μm的膜。然后,照射uv光,在基材薄膜上设置偏振片。

[0366]

偏振片层叠方法b

[0367]

(基材层叠偏振片的制造)

[0368]

作为热塑性树脂基材,使用聚对苯二甲酸乙二醇酯的粒料(a)制成厚度100μm的未拉伸薄膜,在该未拉伸薄膜的单面涂布聚合度2400、皂化度99.9摩尔%的聚乙烯醇的水溶液并干燥,形成pva层。

[0369]

将得到的层叠体在120℃下、在圆周速度不同的辊间沿长度方向拉伸至2倍并卷取。接着,对得到的层叠体在4%的硼酸水溶液中进行30秒的处理后,浸渍在碘(0.2%)与碘化钾(1%)的混合水溶液中60秒进行染色,然后,在碘化钾(3%)与硼酸(3%)的混合水溶液中进行30秒处理。

[0370]

进而,将该层叠体在72℃的硼酸(4%)与碘化钾(5%)的混合水溶液中、沿长度方向进行单轴拉伸。然后将拉伸后的层叠体用4%碘化钾水溶液进行清洗,用气刀去除水溶液后,在80℃的烘箱中进行干燥,分切两端部并卷取,得到宽度30cm、长度1000m的基材层叠偏振片。合计的拉伸倍率为6.5倍,偏振片的厚度为5μm。需要说明的是,厚度如下:将基材层叠偏振片包埋于环氧树脂,切出切片,在光学显微镜下进行观察并读取。

[0371]

(偏光层的层叠)

[0372]

在聚酯薄膜上涂覆紫外线固化型的丙烯酸类粘接剂后,使切成所需长度的基材层叠偏振片的偏振片面贴合,从基材层叠偏振片侧照射紫外线,在聚酯薄膜上层叠基材层叠偏振片。之后,将热塑性树脂基材剥离,在聚酯薄膜上设置偏振片。

[0373]

(相位差层的层叠)

[0374]

作为在偏振片上设置相位差层的方法,进行以下的2种方法。

[0375]

(c)在脱模薄膜上设置1/4波长层和1/2波长层,将其转印至偏振片上的方法(相位差层的层叠方法c)

[0376]

(d)通过涂覆在1/4波长层上设置1/2波长层,使其的1/2波长层面贴合于偏振片的方法(相位差层的层叠方法d)

[0377]

以下说明各方法的详细情况。

[0378]

相位差层的层叠方法c

[0379]

对厚度50μm的双轴拉伸聚对苯二甲酸乙二醇酯(pet)薄膜进行刷磨处理,通过棒涂法,在实施了刷磨处理的面涂布具有以下组成的相位差层形成用溶液。将涂布后的膜干燥,进行取向处理后,照射紫外线使其固化,制成1/4波长层。

[0380]

相位差层形成用溶液

[0381]

lc242(basf株式会社制)75质量份

[0382]

下述化合物20质量份

[0383][0384]

三羟甲基丙烷三丙烯酸酯5质量份

[0385]

irgacure 379 3质量份

[0386]

表面活性剂0.1质量份

[0387]

甲乙酮250质量份

[0388]

进而,在1/4波长层上涂布聚乙烯醇(聚乙烯醇1000完全皂化型的2质量%水溶液(表面活性剂0.2%)并干燥,得到厚度约100nm的聚乙烯醇膜。然后,对聚乙烯醇膜的表面实施刷磨处理。通过棒涂法在pva的刷磨处理面涂布相位差层形成用溶液,使其干燥,进行取向处理后,照射紫外线使其固化,设置1/2波长层。

[0389]

相位差根据膜厚而调整,以设置1/4波长层时的刷磨方向与设置1/2波长层时的刷磨方向的角度成为60度的方式进行。将光学用透明粘合剂片的轻剥离衬垫剥离,使粘合剂面与1/2波长层面贴合,之后,将光学用透明粘合剂片的重剥离衬垫剥离,与设置于偏振片保护薄膜的偏振片贴合。之后,将双轴拉伸pet薄膜剥离。贴合以偏振片的吸光轴与1/2波长层的刷磨方向成为15度、与1/4波长层的刷磨方向成为75度的方式进行。

[0390]

相位差层的层叠方法d

[0391]

沿长度方向从具有慢轴的1/4波长薄膜的卷中卷出1/4波长卷,切成所需长度,对表面进行刷磨处理。通过棒涂法,在该刷磨处理面涂布相位差层形成用溶液并干燥,进行取向处理后,照射紫外线使其固化,设置1/2波长层。另一方面,将光学用透明粘合剂片的轻剥离衬垫剥离,使粘合剂面与1/2波长层贴合,之后,将光学用透明粘合剂片的重剥离衬垫剥离,与设置于偏振片保护薄膜的偏振片贴合。需要说明的是,1/4波长薄膜使用的是,将丙烯

‑

乙烯无规共聚物(乙烯含有率5%)以片状挤出,沿长度方向用辊拉伸而制造的薄膜(厚度20μm)。贴合以偏振片的吸光轴与1/2波长层的刷磨方向成为15度、以1/4波长层的慢轴方向成为75度的方式进行。

[0392]

需要说明的是,基于上述的涂覆的相位差层的厚度在1/4波长层中为1.2μm、1/2波长层中为2.3μm。粘接剂层的厚度为3μm。

[0393]

实施例1~26、比较例1~3

[0394]

在表2所示的pet薄膜上以表2所示的方法设置偏振片和相位差层,制成圆偏光板,评价耐弯曲性。

[0395]

[表2]

[0396][0397]

产业上的可利用性

[0398]

本发明的折叠型显示器用偏光板、圆偏光板经重复折叠的情况下,也不易带来折痕,无需担心产生折叠部分处的图像的失真,因此,可以适合用于折叠型显示器。另外,本发明的折叠型显示器折叠部分处可以显示无失真的图像。

[0399]

附图标记说明

[0400]

1:折叠型显示器

[0401]

11:弯曲半径

[0402]

2:折叠型显示器的偏光板中所含的用于偏振片保护薄膜的聚酯薄膜

[0403]

21:折叠部

[0404]

22:弯曲方向(与折叠部正交的方向)

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1