一种应对应力影响套刻误差的方法和系统与流程

1.本发明涉及晶圆光刻技术领域,尤其涉及一种应对应力影响套刻误差的方法和系统。

背景技术:

2.目前在集成电路制造过程中,对套刻误差的控制,往往采用量测套刻误差(overlay,简写ovl)计算补值反馈给光刻机的后反馈补值的方式进行,如图6,除此之外,还有一中利用晶圆的拓扑信息拟合出补值并前反馈给光刻机的方式修正由于应力等造成的套刻误差,如图7所述。

3.目前的前反馈预测ovl补值的方法,首先,若怀疑某一工艺过程可能导致的非均匀应力,则在该工艺过程前后分别采用图形化晶圆几何形貌(pwg,patterned wafer geometry)设备测量,分别量测工艺前后的几何形貌,进而去分析应力影响。

4.但是该方式需要专门的测量仪器而且需要增加额外的测量步骤,会增加工艺耗时。

技术实现要素:

5.本发明的目的在于提供一种应对应力影响套刻误差的方法和系统,旨在解决现有技术中的反馈预测ovl补值的方法。首先,若怀疑某一工艺过程可能导致的非均匀应力,则在该工艺过程前后分别采用图形化晶圆几何形貌设备测量,分别量测工艺前后的几何形貌,进而去分析应力影响,但是该方式需要专门的测量仪器而且需要增加额外的测量步骤,会增加工艺耗时的技术问题。

6.为实现上述目的,本发明采用的一种应对应力影响套刻误差的方法,包括如下步骤,

7.光刻机在实施曝光之前获得晶圆表面的形貌(wafer map)数据,并进行套刻误差量测;

8.对晶圆表面的形貌数据和套刻误差量测数据相关性进行判断;

9.对相关性阈值大小进行相关的补值计算;

10.以相关性数值对应的百分比例反馈到光刻机。

11.其中,在“光刻机在实施曝光之前获得晶圆表面的形貌数据,并进行套刻误差量测”中,所述方法还包括,

12.利用现有的曝光机的表面水平传感器得到晶圆表面的形貌数据;

13.进行曝光后的套刻误差测量。

14.其中,在“对晶圆表面的形貌数据和套刻误差量测数据相关性进行判断”中,所述方法还包括,

15.找寻晶圆表面的形貌数据和套刻误差之间的关系;

16.将晶圆表面的形貌数据和当前对应的晶圆曝光后的套刻误差结合到一块;

17.通过晶圆表面的形貌数据去表征出晶圆表面形貌对套刻误差的影响;

18.最终计算出相应的补值参数。

19.其中,在“对相关性阈值大小进行相关的补值计算”中,所述方法还包括,总结相关性大小的阈值;

20.相关性大小与阈值对比,相关性大小低于阈值不补晶圆表面的形貌数据,超过阈值则补;

21.超过阈值的进行进一步计算,判定相关性数值大小和补值的百分比之间的关系模型。

22.其中,在“超过阈值的进行进一步计算,判定相关性数值大小和补值的百分比之间的关系模型”中,

23.该模型通过取补值参数的比例取补值,取其补值最优效果对应的百分比则为该相关性数值对应下的百分比。

24.其中,在“最终计算出相应的补值参数”中,所述方法还包括,

25.光刻图层采用晶圆表面的形貌数据去计算补值,非光刻图层采用图形化晶圆几何形貌数据结果去计算补值。

26.一种应对应力影响套刻误差的系统,包括数据获取模块、数据相关性判断模块、相关性大小补值模块和反馈模块;

27.所述数据获取模块,用于获取曝光晶圆在工件台上被真空吸平时晶圆的表面信息,以及套刻误差量测值;

28.所述数据相关性判断模块,用于判断晶圆表面的形貌数据和套刻误差数据之间的强相关性;

29.所述相关性大小补值模块,用于对相关性阈值大小进行相关的补值计算;

30.所述反馈模块,用于将相关性数值对应的百分比例反馈到光刻机。

31.本发明的一种应对应力影响套刻误差的方法和系统,通过光刻机在实施曝光之前获得晶圆表面的形貌数据,并进行套刻误差量测;对晶圆表面的形貌数据和套刻误差量测数据相关性进行判断;对相关性阈值大小进行相关的补值计算;以相关性数值对应的百分比例反馈到光刻机,可以实现当前批次实时反馈,且每一片的数据均存在,即每一片晶圆的数据拟合后可以马上前反馈给当前的晶圆,而不需要像后反馈那样有一个周期的滞后性。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

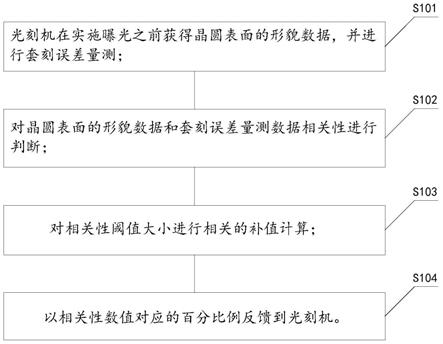

33.图1是本发明的应对应力影响套刻误差的方法的流程图。

34.图2是本发明的获得晶圆表面的形貌数据,并进行套刻误差量测的流程图。

35.图3是本发明的对形貌数据和套刻误差量测数据相关性进行判断的流程图。

36.图4是本发明的对相关性阈值大小进行相关的补值计算的流程图。

37.图5是本发明的一种应对应力影响套刻误差的系统的系统图。

38.图6是本发明的后反馈补值示意图。

39.图7是本发明的前反馈补值示意图。

40.图8是本发明的为不同晶圆表面的形貌数据的效果图。

41.图9是本发明的补值比例大小和相关性数值大小关系图。

42.图10是本发明的利用晶圆表面的形貌数据量测结果计算补值参数进行前反馈补值流程示意图。

43.图11是本发明的利用晶圆表面的形貌数据量测结果计算的补值参数流程示意图。

44.图12是本发明的对受应力影响的套刻误差的系统操作示意图。

45.图13是本发明的使用晶圆表面的形貌数据归一化数据进行套刻误差修正前的m+3s(平均值+3倍标准差)残差对比图。

46.图14是本发明的使用晶圆表面的形貌数据归一化数据进行套刻误差修正后的m+3s(平均值+3倍标准差)残差对比图。

47.图中:1

‑

数据获取模块、2

‑

数据相关性判断模块、3

‑

相关性大小补值模块、4

‑

反馈模块。

具体实施方式

48.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

49.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

50.请参阅图1至图4,本发明提供了一种应对应力影响套刻误差的方法,包括如下步骤:

51.s101:光刻机在实施曝光之前获得晶圆表面的形貌数据,并进行套刻误差量测;

52.s1011:利用现有的曝光机的表面水平传感器得到晶圆表面的形貌数据;

53.s1012:进行曝光后的套刻误差测量;

54.s102:对晶圆表面的形貌数据和套刻误差量测数据相关性进行判断;

55.s1021:找寻晶圆表面的形貌数据和套刻误差之间的关系;

56.s1022:将晶圆表面的形貌数据和当前对应的晶圆曝光后的套刻误差结合到一块;

57.s1023:通过晶圆表面的形貌数据去表征出晶圆表面形貌对套刻误差的影响;

58.s1024:最终计算出相应的补值参数;

59.s103:对相关性阈值大小进行相关的补值计算;

60.s1031:总结相关性大小的阈值;

61.s1032:相关性大小与阈值对比,相关性大小低于阈值不补晶圆表面的形貌数据,超过阈值则补;

62.s1033:超过阈值的进行进一步计算,判定相关性数值大小和补值的百分比之间的

关系模型,该模型通过取补值参数的比例取补值,取其补值最优效果对应的百分比则为该相关性数值对应下的百分比;

63.s104:以相关性数值对应的百分比例反馈到光刻机,光刻图层采用晶圆表面的形貌数据去计算补值,非光刻图层采用图形化晶圆几何形貌数据结果去计算补值。

64.进一步地,请参阅图5,一种应对应力影响套刻误差的系统,包括数据获取模块、数据相关性判断模块、相关性大小补值模块和反馈模块;

65.所述数据获取模块,用于获取曝光晶圆在工件台上被真空吸平时晶圆的表面信息,以及套刻误差量测值;

66.所述数据相关性判断模块,用于判断晶圆表面的形貌数据和套刻误差数据之间的强相关性;

67.所述相关性大小补值模块,用于对相关性阈值大小进行相关的补值计算;

68.所述反馈模块,用于将相关性数值对应的百分比例反馈到光刻机。

69.在本实施方式中,本文提出了一种新的解决思路,对于曝光的图层,不必要使用专门的pwg分析,利用现有的曝光机台的wafer map数据进行相关的拟合计算。这是因为局部应力会造成表面形貌产生变化,会导致wafer map的不同,所以wafer map结果可以间接反映出晶圆曝光时表面的应力分布,相同产品的同一批晶圆,他们具有相似的wafer map特征,如图8中的a、b、c为相同批次内的三片晶圆的wafer map,其中a、b为正常的晶圆wafer map结果,c图中红色圆圈标出的部分和周围部分不同,该处可能是由颗粒缺陷造成的晶圆表面形变,他们最终有可能对该点周围一定范围内的套刻误差造成影响。另外不同设备不同工艺的晶圆批次之间的wafer map会有差别,如图d、e、f为三个批次晶圆的各自平均wafer map结果,其中d、e是同产品在相同设备曝光时不同批次的wafer map结果,它们具有类似的wafer map,f为不同产品在其它设备上的wafer map。所以使用wafer map数据具有独特的优势,这样不光可以节省额外的度量成本,还可以更真实反应出在光刻机内部吸盘吸住晶圆进行对准曝光时的真实的晶圆的表面形貌,wafer map数据可以将工艺、设备以及一些颗粒缺陷对晶圆wafer map造成的影响都包含在内,我们可以提取出综合因素对晶圆套刻误差造成的影响。而对于非曝光的图层,比如沉积薄膜,刻蚀,离子注入,cmp等等这些工艺对应的图层对晶圆表面应力的影响,仍旧采用pwg计算去评估应力对套刻误差的影响。

70.对于曝光图层,采用wafer map数据去拟合应力的影响效果,进行相关的补值计算,具体流程如图10所示。其中,对于s22步骤进行相关性的判断时,首先需要对wafer map数据转换成对套刻误差的影响,其细节流程如关键设计2中的图10所示。具体相关性阈值大小可根据实际工程去确定,建议初始可以设置为大于等于0.4,若大于0.4则可认为是属于强相关(具体数值可根据实际工程的大量数据来确定),小于0.4则认为是若相关,则不去补wafer map数据拟合结果。且进一步建立强相关性和补值比例的关系,若相关性为1,则100%补值,否则按一定的百分比补值,补值百分比和相关性数值大小之间的关系可通过建立相关性和补值效果的关系图的方法去得到,即如果相关性为0.5,则把计算的补值分别按照不同的比例去修正,修正效果最好的结果对应的比例即为最优比例,建立这种补值比例和相关性数值的关系即可求得关系曲线(模型),通过关系模型只要有相关性数值则可计算出对应所需的百分比取值,如图9给出了一个示例展示,具体实际曲线模型以实际工程数据计算为准。若强相关则证明和套刻误差关联比较大,将pwg计算的补值和前批晶圆的套刻误

差量测拟合的补值一起输到光刻机中进行对当前批次的晶圆进行对准修正。

71.虽然没有pwg那样完整的计算结果,但是其有独特的优势,即:1、可以实现当前批次实时反馈,且每一片的数据均存在,即每一片晶圆的数据拟合后可以马上前反馈给当前的晶圆,而不需要像后反馈那样有一个周期的滞后性。2、wafer map扫描的结果是包含了腔室吸盘对晶圆真空吸引的影响的形貌影响。采用pwg数据拟合则没法包含晶圆在光刻机内的吸盘对晶圆真空吸引导致的晶圆形貌变化。

72.对于关键设计2中的采用wafer map数据结果来计算由于应力影响套刻误差应补的补值,本文单独说明:

73.通过机器学习或者映射的方式可以去找寻wafer map数据和套刻误差之间的关系,最终将wafer map数据和当前对应的晶圆曝光后的套刻误差结合到一块,通过wafer map数据去表征出晶圆表面形貌对套刻误差的影响,并最终计算出相应的十项补植,将其和apc系统或者cpe的补值结合到一起反馈给光刻机。因为wafer map表征的是晶圆在曝光前的表面形貌特征,这些变化最终会对套刻误差有一定的影响,所以以此来分析和套刻误差的关系是可行的。通过机器学习或者映射的关系最终可以找到wafer map数据和应力之间的关系进而找到和套刻误差补值参数之间的关系。具体流程如图11所示。

74.apc和cpe对应的补值参数分别如下所示:

75.apc:

76.δx=t

x

+m

x

·

x

‑

(r

w

+no/2)

·

y

77.δy=t

y

+m

y

·

y

‑

(r

w

‑

no/2)

·

x

78.cpe:

79.d

x

=t

x

+m

x

·

x

c

‑

(rot+no)

·

y

c

+(m

s

+m

a

)

·

x

f

‑

(r

s

+r

a

)

·

y

f

80.a

y

=t

y

+m

y

·

y

c

+rot

·

x

c

+(m

s

‑

m

a

)

·

y

f

+(r

s

‑

r

a

)

·

x

f

81.整个系统设计的操作流程图如下图12所示。

82.下图13和图14为使用wafer map归一化数据进行套刻误差修正前后的m+3s(平均值+3倍标准差)残差对比图,使用wafer map数据计算的补值修正前后可能出现的的套刻误差效果图,其中图13为未使用wafer map数据(归一化处理之后)进行套刻误差的修正的套刻误差矢量结果图,图14为使用wafer map数据(归一化处理之后)进行套刻误差的修正的套刻误差矢量结果图。

83.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1