一种用于液态胶水贴合的定位平台及其工作方法与流程

1.本发明涉及一种用于液态胶水贴合的定位平台及其工作方法,属于显示屏全贴合技术领域。

背景技术:

2.全贴合技术即是使用水胶或光学胶将显示面板与触控面板或玻璃盖板进行无缝完全贴合在一起。该技术广泛应用于手机、平板、车载等中小尺寸显示终端产品。随着显示类终端产品尺寸逐步增大,商显、教育、会议等电子终端产品对全贴合需求日渐增多。

3.中国专利文献cn206541097u公开了一种全贴合显示模组,包括设置于底部固定框内的背光模组,所述背光模组的靠近外周部设置有截面为t型的背光胶架,所述背光胶架具有阶梯状的第一上表面和第二上表面,所述第一上表面上依次支撑有液晶显示部件和触摸部件,利用上部固定框同时固定所述第二上表面和所述触摸部件的一部分上表面,在所述触摸部件的上表面被所述上部固定框所围的区域固定有盖板,所述盖板的尺寸小于所述触摸部件。上述全贴合显示模组,能够在简化组装过程的基础上实现纯平化,还能够提高良率,降低生产成本。

4.中国专利文献cn106200037a公开了触摸屏与液晶显示屏的分块全贴合装置及方法,该发明包括承载单元和工作腔体单元;承载单元用于承载待贴合光学器件,工作腔体单元用于给待贴合光学器件提供压力及热学环境,将待贴合光学器件绑定在一起;承载单元包括承载平台,工作腔体单元包括金属侧壁,金属侧壁的上端开口固定有硅胶顶盖,金属侧壁下端开口附近内侧壁设置有多组支撑块,所述多组支撑块用于支撑金属导热板,金属导热板的上表面粘接有加热垫,金属导热板的下表面均匀粘接有多个平行的软性金属条,相邻两个软性金属条之间有空隙;金属侧壁上设置有真空抽口。

5.由以上技术可知,以触摸屏和显示模组的贴合为例,现有全贴合工艺流程主要包括以下三个步骤:(1)胶水涂布:将胶水以一定的方式涂布在触摸屏上;(2)对位和预固化:将触摸屏和显示模组对位压合待胶水流平完成后,进行预固化,预固化的作用是保持触摸屏和显示模组相对位置不变;(3)本固化:使触摸屏和显示模组之间的胶水完全固化,完成贴合产品制作。

6.其中步骤(2)对位过程中,因产品搬运或放置过程中,需要严格控制贴合的两片产品的相对位置,以便控制产品的贴合偏位问题。针对此段工序的特殊性及要求,特别需要设计一种应用于液态胶水贴合的定位平台。

技术实现要素:

7.针对现有技术的不足,本发明提供一种用于液态胶水贴合的定位平台,该定位平台可以控制贴合后玻璃显示产品的位置,将玻璃显示产品牢牢固定在定位平台上,防止移动过程中上下两片贴合产品出现错位,保证贴合效果。

8.本发明还提供上述一种用于液态胶水贴合的定位平台的工作方法。

9.本发明的技术方案如下:

10.一种用于液态胶水贴合的定位平台,包括桌板、桌架和滚轮,桌架的顶端与桌板的底面连接,桌架的底端安装所述的滚轮;

11.桌板上开设有滑槽,桌板的底面设置有多组滑动单元,每组滑动单元包括电机、减速机、丝杠、滑块和定位块,电机和减速机连接,减速机与丝杠一端传动连接,丝杠贯穿滑块且与滑块螺纹连接,滑块顶端连接定位块,定位块置于滑槽内并高于桌面。

12.优选的,所述滚轮选用带刹车装置的万向轮。

13.优选的,所述桌架选用六点或九点支撑式框架结构。

14.优选的,所述桌板上开设有两条横向滑槽和四条竖向滑槽,两条横向滑槽位于桌板的水平中心线上,四条竖向滑槽对称位于水平中心线的两侧。

15.优选的,所述电机选用伺服电机。

16.优选的,所述丝杠的另一端通过轴承连接固定块,固定块连接在桌板底面。

17.优选的,所述丝杠的两侧对称设置有导轨,导轨的两端通过固定板安装在桌板底面。

18.优选的,所述滑块开设有螺纹孔、通孔和定位孔,丝杠与螺纹孔贯通连接,导轨贯穿通孔,定位块与定位孔连接。

19.优选的,所述定位块的工作面内设置有压力传感器。此设计的好处是,压力传感器可以在线检测定位块对产品的压力大小,形成反馈信号控制定位块的卡紧程度,并防止压力过大损坏产品。

20.优选的,所述桌板的底面设置有plc控制器,伺服电机、压力传感器均由plc控制器连接控制。

21.一种用于液态胶水贴合的定位平台的工作方法,包括以下步骤:

22.1)根据生产产品尺寸,人工或通过机械吸盘将lcm放置于桌板台面的对应区域;

23.2)将放置有一片lcm的定位平台推入点胶机,进行点胶作业;

24.3)将完成点胶作业的定位平台拖出,人工或通过自动化贴合装置将lcm与对应尺寸玻璃盖板进行贴合;

25.4)plc控制器启动伺服电机,伺服电机带动丝杠转动,通过滑块移动带动定位块动作,卡紧玻璃盖板四边,从而完成定位及防止转运过程中产品的移位、错位。

26.本发明的技术特点和有益效果:

27.1、本发明用于液态胶水贴合的定位平台,一方面方便lcm和玻璃盖板的贴合作业,另一方面,可以避免后续定位平台转运过程中出现的产品移位和错位。

28.2、本发明用于液态胶水贴合的定位平台,利用伺服电机自动化驱动滑块,从而使滑块上的定位块自动卡紧玻璃盖板,左右前后两侧都能有效卡紧,且采用压力传感器和plc控制伺服电机,可以保证动作的一致性,并保证定位块卡紧的力道一致可控。

29.3、本发明用于液态胶水贴合的定位平台,结构设计科学合理,操作方便,成本低,作用明显,效果显著,值得推广应用。

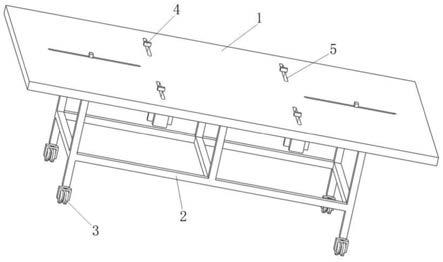

附图说明

30.图1为传统框贴工艺示意图;

31.图2为目前全贴合工艺示意图;

32.图3为本发明定位平台的立体图;

33.图4为本发明定位平台的底面结构示意图;

34.图5为电机与丝杠的连接结构示意图;

35.图6为本发明中导轨的结构示意图;

36.图7为本发明中滑块的结构示意图;

37.图8为本发明中定位块的结构示意图;

38.其中:1

‑

桌板,2

‑

桌架,3

‑

滚轮,4

‑

定位块,5

‑

滑槽,6

‑

电机,7

‑

滑块,8

‑

丝杠,9

‑

固定块,10

‑

导轨,11

‑

固定板,12

‑

螺纹孔,13

‑

通孔,14

‑

定位孔,15

‑

连接杆,16

‑

压力传感器。

具体实施方式

39.下面通过实施例并结合附图对本发明做进一步说明,但不限于此。

40.实施例1:

41.如图3

‑

8所示,本实施例提供一种用于液态胶水贴合的定位平台,包括桌板1、桌架2和滚轮3,桌架2的顶端与桌板1的底面连接,桌架2的底端安装所述的滚轮3;

42.桌板1和桌架2为不锈钢材质,桌板1为长方形板,桌板1采用磨砂面,可以增大摩擦力,提高液晶面板和触摸屏或玻璃盖板在桌面的稳定性。桌架2为六点或九点支撑框架。采用这种支撑框架,一方面可以有效起到支撑承重桌面的作用,另一方面,可以保证整个桌架的轻量化设计。采用这种设计方案,可以使桌面的面积足够大,可以容纳更大尺寸的触摸屏,同时也可以保证整个平台的稳定性更好。桌板1、桌架2和滚轮3三者组成一转运台车,方便移动到隧道炉内进行作业。

43.滚轮3选用带刹车装置的万向轮。刹车装置为传统的脚刹,踩下脚刹板便可驻停,松开脚刹便可移动台车。

44.桌板1上开设有滑槽5,桌板1的底面设置有多组滑动单元,每组滑动单元包括电机6、减速机、丝杠8、滑块7和定位块14,电机6和减速机连接,减速机与丝杠8一端传动连接,丝杠8贯穿滑块7且与滑块7螺纹连接,滑块7顶端连接定位块14,定位块14置于滑槽5内并高于桌面。

45.定位块14的工作面内(与产品接触的侧面)设置有压力传感器16。压力传感器16可以在线检测定位块对产品的压力大小,形成反馈信号控制定位块的卡紧程度,并防止压力过大损坏产品。

46.桌板1上开设有两条横向滑槽和四条竖向滑槽,以桌板十字中心对称分布,两条横向滑槽位于桌板的水平中心线上并对称分布在十字中心两侧,四条竖向滑槽对称位于水平中心线的两侧并对称分布在十字中心两侧。

47.电机6选用伺服电机。丝杠8的另一端通过轴承连接固定块9,固定块9连接在桌板1底面。桌板1的底面设置有plc控制器(图中未示出),伺服电机、压力传感器16均由plc控制器连接控制。通过plc控制器可以统一控制6个伺服电机,6个伺服电机统一工作带动丝杠、滑块运动,从而使6个定位块统一向内收缩或统一向外移开,步调一致,保证对玻璃盖板产品卡紧的力道一致。

48.实施例2:

49.一种用于液态胶水贴合的定位平台,结构如实施例1所述,其不同之处在于:丝杠8的两侧对称设置有导轨10,导轨10的两端通过固定板11安装在桌板1底面。

50.滑块7开设有螺纹孔12、通孔13和定位孔14,丝杠8与螺纹孔12贯通连接,导轨10贯穿通孔13,定位块4与定位孔14连接。固定块9和固定板11通过螺栓与桌板1底面连接。

51.实施例3:

52.一种用于液态胶水贴合的定位平台的工作方法,利用实施例2所述的技术方案,包括以下步骤:

53.1)根据生产产品尺寸,人工或通过机械吸盘将lcm放置于桌板台面的对应区域;

54.2)将放置有一片lcm的定位平台推入点胶机,进行点胶作业;

55.3)将完成点胶作业的定位平台拖出,人工或通过自动化贴合装置将lcm与对应尺寸玻璃盖板进行贴合;

56.4)plc控制器启动伺服电机,伺服电机带动丝杠转动,通过滑块移动带动定位块动作,左右前后的定位块向内收缩,逐渐靠近玻璃盖板,最终卡紧玻璃盖板四边,夹紧的力度由压力传感器监测,由plc控制器控制夹紧的力度,从而完成定位。

57.由于左右两个定位块和前后四个定位块以桌面的十字中心为对称布置,所以玻璃盖板左右前后所受到的夹紧力道是一致的,可有效防止转运过程中产品的移位、错位。

58.以上所述,仅为本发明的具体实施方式,本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1