光导装置的制备方法及光导装置与流程

1.本技术涉及光学元件的制造领域,特别是涉及一种光导装置的制备方法及光导装置。

背景技术:

2.光导装置广泛应用于光照明、光传输等领域。其可以具有各种形状,例如圆柱形(可称为导光棒)、长条形(可称为导光条、灯条)、板形(可称为导光板)、环形(可称为导光环)等等。

3.传统的光导装置是由石英细棒加工而成,石英细棒的端面通过打磨成磨砂面,即成粗糙面,作用是使得光散射。然而通过打磨得到的粗糙面,粗糙度不均匀。

4.另外一种光散射方式是在石英细棒的端面上,涂覆散射层进行烘烤,但其散射层厚度难以调节,且散射层容易脱皮和开裂,因此,散射层很难实现附着,且光导装置的制作工艺复杂,成本较高。

技术实现要素:

5.本技术提供一种光导装置的制备方法及光导装置,以解决现有技术中的光导装置制备工艺复杂,成本较高,且散射层很难附着的技术问题。

6.为解决上述技术问题,本技术采用的一个技术方案是:提供一种光导装置的制备方法,该制备方法包括:通过溶胶凝胶法制备光导部湿凝胶,光导部湿凝胶的出光面为经过模具转印有表面微结构的粗糙表面,将光导部湿凝胶干燥后得到光导部干凝胶;将散射层浆料涂覆于光导部干凝胶的出光面以形成预设厚度的散射涂层,并对散射涂层进行干燥;将涂覆有散射涂层的光导部干凝胶进行共烧结,得到光导装置。

7.进一步地,该制备方法还包括:将硅油、散射粒子和分散助剂以预设的比例混合以制备散射层浆料。

8.进一步地,散射层浆料的配比为:硅油和散射粒子的质量总和为m,硅油的质量与m的比值范围为:5%~99%;散射粒子的质量与m的比值范围为:1%~95%;分散助剂的质量与m的比值为:0.1%~3%。

9.进一步地,散射粒子包括氧化铝、二氧化钛、氧化锆和硫酸钡中的至少一种。

10.进一步地,通过溶胶凝胶法制备光导部湿凝胶,将光导部湿凝胶干燥后得到光导部干凝胶的步骤包括:将二氧化硅粒子加入到预定量的水中,以配置成分散液;调节分散液的ph值至1.3~2.8之间;将烷氧基硅烷加入到分散液中,使烷氧基硅烷水解以形成溶胶溶液;调整溶胶溶液的ph值,使溶胶溶液的ph值在2.5~5之间;将调整ph值后的溶胶溶液注入到模具中,再陈化溶胶溶液,得到光导部湿凝胶;在预设ph值下对光导部湿凝胶进行酸洗;对酸洗后的光导部湿凝胶进行干燥,以得到光导部干凝胶。

11.进一步地,预设ph值为4.0~7.0。

12.进一步地,对酸洗后的光导部湿凝胶进行干燥,以得到光导部干凝胶包括:将酸洗

后的光导部湿凝胶放入恒温恒湿箱中进行干燥,其中,恒温恒湿箱中的温度为40℃-90℃,湿度为20%-90%。

13.进一步地,将散射层浆料涂覆于光导部干凝胶的出光面以形成预设厚度的散射涂层,并对散射涂层进行干燥,包括,通过浸凃或者甩涂散射层浆料以在光导部干凝胶的出光面形成预设厚度的散射涂层,并在温度为40℃~90℃,湿度为20%~90%的环境下对散射涂层进行干燥。

14.进一步地,将涂覆有散射涂层的光导部干凝胶进行共烧结的步骤中,共烧结的温度为1000℃~1300℃,共烧结时间为4h~20h。

15.为解决上述技术问题,本技术采用的一个技术方案是:提供一种光导装置,该光导装置由上述任一实施例的制备方法制得,光导装置包括光导部和位于光导部的出光面的散射涂层。

16.本技术实施例的有益效果是:本技术通过溶胶凝胶法制备光导部干凝胶,使光导部的出光面的微结构较均匀,出光面为粗糙面,利于散射涂层的附着;将散射层浆料涂覆于光导部干凝胶的粗糙出光面,散射涂层与光导部干凝胶粘覆能力强,不易脱皮和开裂,通过对涂有散射涂层的光导部干凝胶进行共烧结得到光导装置,光导装置的制备工艺简单,且成本较低。

附图说明

17.图1是本技术提供的光导装置的一实施例的结构示意图;

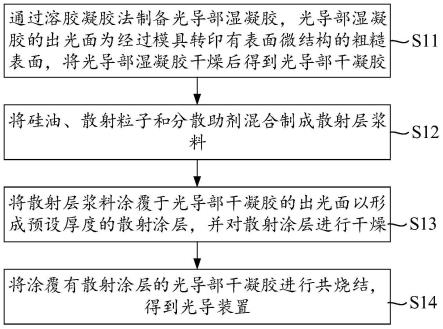

18.图2是本技术提供的光导装置的制备方法的一实施例的流程示意图;

19.图3是图2中步骤s11的一实施例的流程示意图;

20.图4是本技术提供的光导装置的另一实施例的结构示意图。

具体实施方式

21.为了能够更清楚地理解本技术的上述目的、特征和优点,下面结合附图和具体实施方式对本技术进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

22.在下面的描述中阐述了很多具体细节以便于充分理解本技术,但是,本技术还可以采用其他不同于在此描述的其他方式来实施,因此,本技术的保护范围并不受下面公开的具体实施例的限制。

23.本技术提供一种光导装置的制备方法及光导装置,实现了用溶胶凝胶法制备光学元器件,且该光导装置的制备工艺简单、成本较低,且散射涂层不易脱皮和开裂。

24.如图1所示,图1是本技术提供的光导装置的一实施例的结构示意图,本技术的光导装置包括光导部12和散射涂层13,光导部12包括第一导光体121和与第一导光体121连接的第二导光体122,第二导光体122具有出光面123,出光面123上设置有散射涂层13,散射涂层13用于使从出光面123出射的光发生散射,光源11发射的光进入第一导光体121,经传导后,进入第二导光体122,并从第二导光体122的出光面123出射,其中第二导光体122的出光面123可具有旋转对称性也可不具有旋转对称性。

25.如图2所示,图2是本技术提供的光导装置的制备方法的一实施例的流程示意图,

具体地,该光导装置的制备方法包括:

26.s11:通过溶胶凝胶法制备光导部湿凝胶,光导部湿凝胶的出光面为经过模具转印有表面微结构的粗糙表面,将光导部湿凝胶干燥后得到光导部干凝胶。

27.比如,可以通过混合热解二氧化硅和烷氧基硅烷来制备光导部的凝胶块。在一个具体的实施例中,如图3所示,光导部干凝胶的具体制备流程可以包括:

28.s111:将二氧化硅粒子加入到预定量的水中,以配置成分散液。

29.将二氧化硅粒子加入到预定量的水中,以配置成分散液,优选地,在配置分散液时可以选用粒径大小为20nm~150nm的气相二氧化硅粒子和去离子水,以提高分散液的分散效果。

30.具体地,将气相二氧化硅粒子,加入预定量的去离子水中,用均质机均匀分散,配制成固含量为20%~45%的分散液,优选地,配置成固含量为25%的分散液,再将分散液通过滤芯进行过滤,滤去杂质及其团聚的大颗粒等。

31.s112:调节分散液的ph值,使分散液的ph值在1.3~2.8之间。

32.可以用酸性溶液来调节分散液的ph值,比如,用去离子水配置浓度为0.01mol/l~0.1mol/l的稀盐酸,再将稀盐酸加入二氧化硅的分散液中,以调节分散液的ph值,使分散液的ph值在1.3~2.8之间。优选地,可以将分散液的ph值调整为2.0。

33.调节完分散液的ph值后,再对分散液进行搅拌数分钟至数小时。优选地,可以对分散液搅拌30分钟,以使分散液分散均匀。

34.s113:将烷氧基硅烷加入到分散液中,使烷氧基硅烷水解以形成溶胶溶液。

35.将烷氧基硅烷加入分散均匀的分散液中,再搅拌一定时间后,以使烷氧基硅烷水解形成溶胶溶液。

36.本实施例中,烷氧基硅烷可以为正硅酸乙酯,将正硅酸乙酯加入分散液中后,搅拌60到300min,优选180min,以使正硅酸乙酯水解成溶胶溶液。在其他实施例中,也可以使用其他烷氧基硅烷。

37.s114:调整溶胶溶液的ph值,使溶胶溶液的ph值在2.5~5之间。

38.得到溶胶溶液后,再用碱性溶液调整溶胶溶液的ph值,使溶胶溶液的ph值在2.5~5之间,优选4.0。通过此种方式,使溶胶溶液在一定时间内形成凝胶。

39.具体地,可以用去离子水配置浓度为0.1mol/l的氨水,然后通过氨水调节溶胶溶液的ph值。

40.进一步地,在得到溶胶溶液后,可以将溶胶静置0min~200min,优选30min,或者对溶胶溶液抽真空1min-10min,优选1min。由于溶胶溶液搅拌时,可能有大量气泡产生,通过静置或抽真空后可利于排出溶胶溶液中的气泡。

41.s115:将调整ph值后的溶胶溶液注入到模具中,再陈化溶胶溶液,得到光导部湿凝胶。

42.将调整ph值后的溶胶溶液注入到模具中,再经过陈化后得到具有一定强度的湿凝胶。其中模具的形状可以根据需要光导部的形状来选择。模具可以为各种形状、各种尺寸,以得到不同形状和大小的光导部。

43.将模具中的光导部湿凝胶进行脱模,以得到转印精细结构的光导部湿凝胶块,即湿凝胶块的出光面为经过模具转印有表面微结构的粗糙表面,以利于下述散射涂层的附

着。

44.s116:在预设ph值下对光导部湿凝胶进行酸洗。

45.在得到光导部湿凝胶块后,再对其进行酸洗。具体地,在预设ph值下对光导部湿凝胶进行酸洗,该预设ph值可以为4.0~7.0,优选地,预设ph值为7.0。

46.然后再对光导部湿凝胶进行循环水洗,如此,一方面可以增加湿凝胶块内部反应;另一方面可以去除表面杂质,提高湿凝胶块透明度。

47.s117:对酸洗后的光导部湿凝胶进行干燥,以得到光导部干凝胶。

48.对光导部湿凝胶酸洗完成后,再对其进行干燥,以得到光导部干凝胶。

49.具体地,可以将光导部湿凝胶放入恒温恒湿箱中进行干燥,其中,恒温恒湿箱的温度为40℃~90℃,湿度为20%~90%,优选地,恒温恒湿箱中的温度为45℃,湿度为75%,以使光导部干凝胶的干燥时间短,且不易开裂。

50.上述实施例制备光导部干凝胶的过程简单,通过对烷氧基硅烷与去离子水的比例的掌控,以及二氧化硅固含量与溶胶溶液ph值的匹配的掌控,能够有效改善凝胶脱模、干燥开裂等工艺不良问题。且通过溶胶凝胶法制备的第二导光体的端面为粗糙面,且微结构较均匀,增加附着力,利于下述散射涂层的附着。

51.s12:将硅油、散射粒子和分散助剂混合制成散射层浆料。

52.制备散射层浆料,具体地,可以将硅油和散射粒子,以一定的配比配置一定粘度的散射层浆料。

53.具体地,硅油和散射粒子的质量总和为m,硅油的质量与m的比值范围为:5%~99%;散射粒子的质量与m的比值范围为:1%~20%;分散助剂的质量与m的比值为:0.1%~3%。

54.其中,散射粒子包括氧化铝、二氧化钛、氧化锆和硫酸钡中的至少一种,具体地,散射粒子可以为纳米氧化铝、纳米二氧化钛、纳米氧化锆或者纳米硫酸钡。散射层浆料的混料方式可以为高速剪切分散或球磨工艺混料。

55.上述实施例制备的散射层胶料与光导部湿凝胶附着力强,且经烧结后不易脱皮、开裂。

56.在其他实施中,光导装置的制备也可以不包括上述步骤s12,而是直接用现有的散射层浆料,以对光源出射的光发生散射。

57.s13:将散射层浆料涂覆于光导部干凝胶的出光面以形成预设厚度的散射涂层,并对散射涂层进行干燥。

58.在得到散射层浆料后,然后通过浸涂或者甩涂散射层浆料以在光导部干凝胶的出光面形成预设厚度的散射涂层。

59.然后将涂覆有散射涂层的光导部干凝胶整体放入干燥箱中继续干燥,其中干燥箱内的温度可以为40℃~90℃,干燥箱内的湿度可以为20%~90%。优选地,干燥箱内的温度为45℃,湿度75%,以更好地对散射涂层进行干燥。

60.散射涂层干燥后再将光导部干凝胶放到烘箱烘烤,其中烘烤的温度为50℃~100℃,优选80℃。

61.s14:将涂覆有散射涂层的光导部干凝胶进行共烧结,得到光导装置。

62.涂覆有散射涂层的光导部干凝胶在干燥后,再对其进行共烧结,比如可以将其整

体放入管式炉中进行共烧结,具体烧结温度和时间根据样品的尺寸来确定,比如,对于某个尺寸,共烧结温度为1000℃~1300℃,烧结时间为4h~20h,以得到具有散射涂层的光导装置。

63.上述实施例中,通过溶胶凝胶法制备的第二导光体的出光面的微结构较均匀,且出光面为粗糙面,增加附着力,利于散射涂层的附着;散射涂层通过硅油和散射粒子配置而成,散射涂层与光导部干凝胶的粘覆能力强,不易脱皮和开裂;散射涂层和光导部干凝胶最终通过共烧结一体成型以得到光导装置,将两步烧结工艺变成一步烧结工艺,简化了工艺步骤,本技术的光导装置的操作简单,且节约成本。

64.本技术还提供一种光导装置,该光导装置由上述任一实施例的光导装置的制备方法制得。

65.如图1所示,该光导装置包括光导部12和散射涂层13,光导部12包括第一导光体121和与第一导光体121连接的第二导光体122,第二导光体122具有出光面123,散射涂层13设置于出光面123上。

66.出光面123用于对出射光的空间光分布进行取向优化,通过改变出射光的光分布,有利于减小光损失,提高光利用率。

67.本实施例中,第二导光体122垂直于第一导光体121的中心轴线的截面,且其面积沿光源11光轴方向逐渐减小。

68.第二导光体122的出光面123可具有旋转对称性也可不具有旋转对称性。本技术中的“旋转对称性”是指目标对象能够绕一轴线旋转a角后与自身重合,且0

°

<a<360

°

。

69.具体地,如图1所示,第二导光体122的出光面123可具有旋转对称性,第一导光体121可以为直径为2mm的圆棒,第二导光体122的出光面123为圆锥面。散射涂层13位于出光面123上,散射涂层13的组成与制备方法请参阅上述实施例的介绍,在此不再赘述。

70.在另一些实施例中,第二导光体122的出光面123也可以不具有旋转对称性。如图4中的a和b所示,其中图4中的a为光导装置的另一实施例的结构示意图,图4中的b为光导装置的右视图。本实施例中,第一导光体121为包含一柱面的圆柱体结构;第二导光体122为包含一部分锥面及一部分柱面的结构,锥面部分为出光面123,为一正锥体的侧面的一部分(并非完整的锥面),其中l1为该锥面部分对应的正椎体的轴线,l2为第一导光体121的中心线,直线l1与直线l2不重合。本实施例中出光面123为旋转非对称结构。

71.在其他实施例中,光导装置中的光导部12还可以为其他任意形状,在此不做一一列举。

72.在本实施例的光导装置中散射涂层13与光导部12之间的粘覆能力强,不易脱皮和开裂;光导装置的结构稳定,且成本较低。

73.以上仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1