边缘放置误差的检测方法与流程

1.本发明涉及半导体领域,特别涉及一种边缘放置误差的检测方法。

背景技术:

2.在涉及到多重曝光以及图形切割工艺后,图形的边缘放置误差(epe)就成为至关重要的参数。epe是指图形间实际距离和名义距离的差异,参阅图1a,第一次和第二次曝光分别得到第一前层图形111和第二前层图形112,第三次曝光得到当层图形12,从局部放大图中可以看到,第二前层图形112的边缘与当层图形12的边缘之间的名义距离l2大于实际距离l1,名义距离l2与实际距离l1的差值即为边缘放置误差epe。参阅图1b,epe受到套刻误差(overlay errors)、全局cd均匀性(global cdu)、局部cd均匀性(lcdu)以及光学邻近校正残留误差(opc cd errors)等因素的综合影响。其中,局部cd均匀性逐渐成为重要参数。这就要求在曝光两层图案时需要保证剂量精度和重复性,同时也要确保局部cd的均匀性。

3.在基于cdsem的epe检测中,两层图案的设计完全采用实际产品的特征图形,通过多重曝光-显影-刻蚀后形成block(块)和线条的组合图形。但是,这种方案需要解决cdsem的电子束放射导致的电荷控制难题,且刻蚀工艺难免导致线条的cd及线边缘粗糙度(ler)发生变化,影响光刻机对epe贡献的精确分析。并且,在测试时,基本会使用测量套刻误差、密集孔和密集线的全局和局部cdu以及opc残留等误差,然后综合分析,这就会引入曝光批次间的差异,也会因测量图形间距离较远而导致区域性差异。

4.并且,在现有的工艺测试和拟合分析中,先测量cd均匀性误差、套刻误差等参数,再测试epe,然后直接拟合计算相互间的关系。然而,这种计算缺少各因素单独对epe影响的评估;并且,由于各因素的影响程度存在差异,在拟合计算时需要于各项中引入系数;甚至需要先计算部分参数,然后再和其它参数拟合计算。

5.因此,需要对边缘放置误差的检测方法进行优化,以解决现有技术的套刻误差和cd误差等影响因素与边缘放置误差之间没有明确的占比关系的问题。

技术实现要素:

6.本发明的目的在于提供一种边缘放置误差的检测方法,能够拟合出套刻误差和cd均匀性误差等参数在边缘放置误差中的占比或者能够获得各个参数与边缘放置误差之间的关系式。

7.为实现上述目的,本发明提供了一种边缘放置误差的检测方法,其特征在于,包括:

8.提供一掩模版,所述掩模版上形成有测试标记,所述测试标记包括剂量测试图形和边缘粗糙度测试图形;

9.根据所述测试标记执行曝光工艺,并检测获得影响边缘放置误差的参数,所述参数包括照明位置精度、剂量重复性影响值、套刻误差、边缘粗糙度影响值和局部cd均匀性误差;

10.根据所述参数设计边缘放置误差测试图形,所述边缘放置误差测试图形包括第一前层图形和第一当层图形;

11.根据所述边缘放置误差测试图形执行曝光和显影工艺;

12.检测所述第一前层图形与所述第一当层图形之间的套准位置,以判断所述边缘放置误差是否在容许量内。

13.可选地,所述剂量测试图形包括第二前层图形和第二当层图形,所述第二前层图形为田字框,所述第二当层图形包括两组沿不同对角线分布的相同图形。

14.可选地,所述相同图形为方形,所述田字框的外框边长的一半等于所述方形边长的两倍。

15.可选地,检测获得所述照明位置精度的步骤包括:

16.采用相同剂量先后曝光所述第二前层图形和所述第二当层图形,且两次曝光采用不同的照明模式;

17.测量曝光后的所述方形与所述田字框的外框之间的距离,并计算各个所述方形对应的所述距离之间的差值,以获得不同照明模式下的照明位置精度。

18.可选地,检测获得所述剂量重复性影响值的步骤包括:

19.沿着45

°

方向移动并分别曝光所述田字框;

20.分别测量曝光后的所述田字框的外框宽度,并计算不同所述田字框的外框宽度的差值,以获得剂量重复性影响值。

21.可选地,检测获得所述套刻误差的步骤包括:

22.沿着水平或垂直方向分别以第一距离和第二距离平移所述田字框并曝光,所述第二距离大于所述第一距离;

23.分别测量所述第一距离和所述第二距离对应的曝光后的所述田字框的外框之间的距离,并计算多个位置点的差值后求平均,以获得套刻误差。

24.可选地,所述剂量测试图形包括第二前层图形和第二当层图形,所述第二前层图形为田字框,所述第二当层图形包括两组沿不同对角线分布的不同图形。

25.可选地,检测获得所述局部cd均匀性误差的步骤包括:

26.先后曝光所述第二前层图形和所述第二当层图形;

27.分别量测曝光后的所述第二当层图形中的不同图形与所述田字框的外框之间的距离,并计算各个不同图形对应的所述距离之间的差值,以获得局部cd均匀性误差。

28.可选地,所述参数还包括光学邻近校正残留误差;检测获得所述光学邻近校正残留误差的步骤包括:

29.先后曝光所述第二前层图形和所述第二当层图形;

30.量测曝光后的所述不同图形中的每个图形的多个位置点与所述田字框的外框之间的距离,并计算每个图形对应的所述距离的平均值和理论值的差异,以所述不同图形中的一图形对应的所述差异为基准,计算所述不同图形中的剩余图形对应的所述差异相对于所述基准的差值,以获得光学邻近校正残留误差。

31.可选地,所述边缘粗糙度测试图形包括第三前层图形和第三当层图形,所述第三前层图形为田字框,所述第三当层图形为方框,所述第三当层图形的外径与所述第三前层图形的田字框的外框内径相等。

32.可选地,检测获得所述边缘粗糙度影响值的步骤包括:

33.先后曝光所述第三前层图形和所述第三当层图形,曝光后的所述第三当层图形的方框的外边界与所述第三前层图形的田字框的外框内边界重合;

34.多次测量所述第三前层图形的田字框的外框外边界以及所述第三当层图形的方框内边界分别与田字框的十字中心之间的距离,以获得边缘粗糙度影响值。

35.可选地,所述第一前层图形包括田字框以及位于所述田字框的四个内框中的方框,每个所述方框的靠近所述田字框的外框的边与所述田字框的外框之间均连接有若干相互平行的线条。

36.可选地,所述第一当层图形包括与所述若干相互平行的线条一一对应设置的方形;对所述第一前层图形和所述第一当层图形曝光后,所述方形的中心与所述若干相互平行的线条的中心重合,且所述方形的长度小于所述方框的外边界与所述田字框的外框的内边界之间的距离,所述方形的宽度大于所述若干相互平行的线条的宽度。

37.可选地,所述第一前层图形包括田字框以及位于所述田字框的四个内框中的方框,每个所述方框的靠近所述田字框的外框的边与所述田字框的外框之间均设置有两组并排放置的密集线,一组所述密集线与所述方框连接,另一组所述密集线与所述田字框的外框连接,每组所述密集线包括若干相互平行的线条。

38.可选地,所述第一当层图形包括设置于两组所述密集线之间的线条;对所述第一前层图形和所述第一当层图形曝光后,所述第一当层图形的线条的中心与两组所述密集线之间的间隔的中心重合,且所述第一当层图形的线条的宽度小于两组所述密集线之间的间隔,所述第一当层图形的线条的长度大于每组所述密集线的宽度。

39.可选地,所述第一当层图形包括与所述若干相互平行的线条一一对应设置的线条;对所述第一前层图形和所述第一当层图形曝光后,所述第一当层图形的线条的长度大于所述若干相互平行的线条的宽度,所述第一当层图形的线条在宽度方向上从所述若干相互平行的线条延伸至所述田字框的外框。

40.可选地,在根据所述测试标记执行曝光工艺,并检测获得影响边缘放置误差的参数之前,所述边缘放置误差的检测方法还包括:

41.检测曝光的剂量精度是否达标。

42.可选地,在根据所述参数设计边缘放置误差测试图形之后,所述边缘放置误差的检测方法还包括:

43.根据所述第一前层图形进行曝光和显影,以制备参考片;

44.根据所述第一当层图形进行曝光,测量曝光后的所述第一当层图形的线条两端与所述田字框的外框合并之后的第一宽度,以及测量被所述第一当层图形的线条切割的所述若干相互平行的线条与所述田字框的外框的外边界之间的距离,且计算所述第一宽度与所述距离的差值作为切割影响误差;

45.以不同的曝光条件曝光所述第一当层图形,测量曝光后的所述第一当层图形的线条两端与所述田字框的外框合并之后的第二宽度,计算所述第二宽度与所述切割影响误差的差值作为所述边缘放置误差。

46.可选地,所述边缘放置误差的检测方法还包括:绘制所述边缘放置误差的容许曲线函数图。

47.与现有技术相比,本发明的边缘放置误差的检测方法,通过检测获得影响边缘放置误差的参数,所述参数包括照明位置精度、剂量重复性影响值、套刻误差、边缘粗糙度影响值和局部cd均匀性误差,并根据所述参数设计边缘放置误差测试图形,检测所述边缘放置误差测试图形中的第一前层图形与第一当层图形之间的套准位置,以判断所述边缘放置误差是否在容许量内,使得能够拟合出各个所述参数在所述边缘放置误差中的占比或者能够获得各个所述参数与所述边缘放置误差之间的关系式;并且,在机台稳定时,可以通过简单地测量光刻机的参数来预估所述边缘放置误差,简化了所述边缘放置误差的测试流程。

附图说明

48.图1a是边缘放置误差的示意图;

49.图1b是影响边缘放置误差的因素组成;

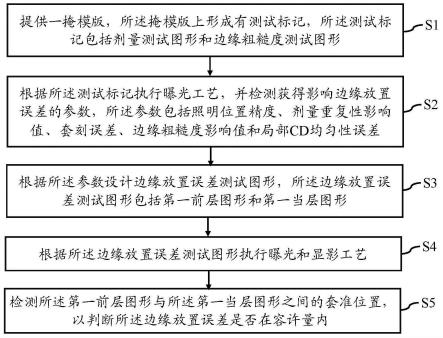

50.图2是本发明一实施例的边缘放置误差的检测方法的流程图;

51.图3是本发明一实施例的剂量测试图形的示意图;

52.图4是本发明一实施例的边缘粗糙度测试图形的示意图;

53.图5a~图5c是本发明一实施例的田字框套刻结果示意图;

54.图6a~图6b是本发明另一实施例的田字框套刻结果示意图;

55.图7a~图7b是本发明一实施例的第二前层图形和第二当层图形的套刻结果示意图;

56.图8是本发明实施例一的边缘放置误差测试图形的示意图;

57.图9a~图9d是图8所示的边缘放置误差测试图形的套准位置的示意图;

58.图10a~图10d是根据图8所示的边缘放置误差测试图形光刻后的光刻胶层图形的模拟示意图;

59.图11是本发明一实施例的边缘放置误差的容许曲线函数图;

60.图12是本发明实施例二的边缘放置误差测试图形的示意图;

61.图13是本发明实施例三的边缘放置误差测试图形的示意图。

62.其中,附图1a~图13的附图标记说明如下:

63.111-第一前层图形;112-第二前层图形;12-当层图形;21-田字框;22-第一方形;23-第二方形;31-田字框;32-方框;411-田字框;412-方框;413-线条;421-方形;422-方形;43-衬底;44-图案化的光刻胶层;511-田字框;512-方框;513-线条;521-线条;522-方形;523-十字;611-田字框;612-方框;613-线条;621-线条;622-方形;623-十字。

具体实施方式

64.为使本发明的目的、优点和特征更加清楚,以下结合附图2~图13对本发明提出的边缘放置误差的检测方法作进一步详细说明。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

65.本发明一实施例提供一种边缘放置误差的检测方法,参阅图2,图2是本发明一实施例的边缘放置误差的检测方法的流程图,所述边缘放置误差的检测方法包括:

66.步骤s1、提供一掩模版,所述掩模版上形成有测试标记,所述测试标记包括剂量测试图形和边缘粗糙度测试图形;

67.步骤s2、根据所述测试标记执行曝光工艺,并检测获得影响边缘放置误差的参数,所述参数包括照明位置精度、剂量重复性影响值、套刻误差、边缘粗糙度影响值和局部cd均匀性误差;

68.步骤s3、根据所述参数设计边缘放置误差测试图形,所述边缘放置误差测试图形包括第一前层图形和第一当层图形;

69.步骤s4、根据所述边缘放置误差测试图形执行曝光和显影工艺;

70.步骤s5、检测所述第一前层图形与所述第一当层图形之间的套准位置,以判断所述边缘放置误差是否在容许量内。

71.下面参阅图3~图13更为详细的介绍本实施例提供的边缘放置误差的检测方法。

72.按照步骤s1,提供一掩模版,所述掩模版上形成有测试标记,所述测试标记包括剂量测试图形和边缘粗糙度测试图形。

73.所述剂量测试图形包括第二前层图形和第二当层图形,所述第二前层图形为田字框,所述第二当层图形包括两组沿不同对角线分布的相同图形(例如为方形、圆形或多个平行线条组成的密集线等)。以所述相同图形均为方形为例,所述田字框的外框边长的一半等于所述方形边长的两倍。

74.参阅图3,所述第二前层图形为田字框21,所述第二当层图形的其中一组的两个第一方形22与另一组的两个第二方形23沿不同的对角线分布;所述第一方形22的边长与所述第二方形的边长均为d3,所述田字框21的外框边长的一半i1等于所述第一方形22边长d3的两倍。其中,所述田字框21由外框和位于外框中的十字组成,十字将外框均分为四个形状和尺寸相同的内框,所述内框的边长为i1。并且,所述田字框21的外框的宽度d1等于组成十字的每根线条的宽度d2;所述田字框21的外框的宽度d1与待测产品cd(关键尺寸)或待测光刻机分辨率对应,设待测产品cd为x,则宽度d1可以为x的1倍至2倍;所述内框的边长i1可以为x的7倍至15倍。优选地,i1=2*d3=10*d1=10*d2=10*x。

75.或者,所述剂量测试图形包括第二前层图形和第二当层图形,所述第二前层图形为田字框,所述第二当层图形包括两组沿不同对角线分布的不同图形,即所述第二当层图形中的四个图形的形状均不同,例如其中一组的两个图形分别为方形和方框,另一组的两个图形分别为圆形和密集线条。

76.所述边缘粗糙度测试图形包括第三前层图形和第三当层图形,所述第三前层图形为田字框,所述第三当层图形为方框,所述第三当层图形的外径(即外边界的边长)与所述第三前层图形的田字框的外框内径(即内边界的边长)相等。

77.参阅图4,所述第三前层图形为田字框31,所述第三当层图形为方框32,田字框31由外框和位于外框中的十字组成,十字将外框均分为四个形状和尺寸相同的内框,田字框31的外框的内边界的边长与方框32的外边界的边长相等,田字框31的外框的宽度d4等于方框32的宽度d6,且田字框31的十字的每根线条的宽度d5等于宽度d4和宽度d6之和,那么,田字框31的外框的外边界的边长大于方框32的外边界的边长2倍的宽度d4。

78.按照步骤s2,采用所述掩模版并根据所述测试标记执行曝光工艺,并检测获得影响边缘放置误差的参数,所述参数包括照明位置精度、剂量重复性影响值、套刻误差、边缘粗糙度影响值和局部cd均匀性误差。

79.其中,当所述第二当层图形包括两组沿不同对角线分布的相同图形时,根据所述

测试标记执行曝光工艺,并检测获得所述照明位置精度的步骤包括:首先,根据相应光刻机和光刻工艺得出剂量e0(即曝光和显影后刚好没有光刻胶残留时对应的剂量)和残留光刻胶膜厚的波动曲线,并单向变剂量和另一方向变焦面曝光(fem,focus-energy-metrics,焦距能量矩阵),得到预期剂量e(例如为fem下的最佳剂量),并选择预期剂量e对应的光刻胶膜厚;然后,采用相同的预期剂量e先后曝光所述第二前层图形和所述第二当层图形,且两次曝光采用不同的照明模式,照明模式可以为二极照明和四极照明等;接着,测量曝光后的所述第二当层图形中的各个相同图形与所述第二前层图形的田字框的外框之间的距离,并计算各个相同图形对应的距离之间的差值,以获得不同照明模式下的照明位置精度,记为e_p。套刻曝光后的所述第二当层图形位于所述第二前层图形的田字框的四个内框中,参阅图7a,所述第二前层图形为田字框21,所述第二当层图形包括的四个图形相同(均为方形),通过测量曝光后的所述第二当层图形中的第一方形22和/或第二方形23与所述第二前层图形的田字框21的外框之间的距离,并计算第一方形22和第二方形23对应的距离之间的差值,即可获得不同照明模式下的照明位置精度。并且,通过两次曝光采用不同照明模式,使得能够测试不同照明模式下采用最佳剂量曝光时,剂量精度是否一致。

80.根据所述测试标记执行曝光工艺,并检测获得所述剂量重复性影响值的步骤包括:首先,沿着45

°

方向移动并分别曝光所述第二前层图形的田字框;然后,分别测量曝光后的所述田字框的外框宽度,并计算不同田字框的外框宽度之间的差值,以获得剂量重复性影响值,记为e_ec。参阅图5a~图5c,通过控制不同的平移距离,对所述田字框21进行场穿线套刻,以分别获得图5a、图5b和图5c所示的两个田字框21的套刻图形、三个田字框21的套刻图形以及四个田字框21的套刻图形,并测量套刻图形中的每个田字框21的外框宽度,并计算不同田字框21的外框宽度之间的差值,以获得剂量重复性影响值。其中,场穿线套刻是指在曝光完某个场的前层图形之后进行平移,并继续曝光此场的当层图形,曝光完成之后再更换下一个场。需要说明的是,剂量重复性影响值e_ec影响全局cd均匀性误差。

81.根据所述测试标记执行曝光工艺,并检测获得所述套刻误差的步骤包括:首先,沿着水平(例如为x方向)或垂直方向(例如为y方向,y方向与x方向垂直)分别以第一距离和第二距离平移所述田字框并曝光,所述第二距离大于所述第一距离,即分别对所述田字框进行短距离和长距离平移并曝光;然后,分别测量所述第一距离和所述第二距离对应的曝光后的所述田字框的外框之间的距离,并计算多个位置点的差值后求平均,以获得套刻误差,记为e_ovl。参阅图6a~图6b,分别对所述田字框21进行短距离和长距离平移并曝光后,获得图6a所示的四个田字框21的套刻图形以及图6b所示的三个田字框21的套刻图形。

82.当所述第二当层图形包括两组沿不同对角线分布的不同图形时,根据所述测试标记执行曝光工艺,并检测获得所述局部cd均匀性误差的步骤包括:首先,先后曝光所述第二前层图形的田字框和所述第二当层图形中的不同图形;然后,分别量测曝光后的所述第二当层图形中的不同图形与所述田字框的外框之间的距离,并计算各个不同图形对应的距离之间的差值,此差值即为多次曝光下不同图形的相对图形位置误差,以获得局部cd均匀性误差,记为e_lcdu。此时,所述田字框的外框宽度及外框之间的相对距离几乎一致;同时,可以精确测量不同层图形的最优剂量。参阅图7b,所述第二前层图形为田字框21,所述第二当层图形包括的四个图形不同(分别为方形、圆形、密集线和田字框),分别量测曝光后的所述第二当层图形中的方形、圆形、密集线和田字框与所述田字框21的外框之间的距离,并计算

方形、圆形、密集线和田字框对应的距离之间的差值,以获得局部cd均匀性误差。或者,也可以将所述第二当层图形中的不同图形替换为与所述第二前层图形的田字框的外框垂直的密集线条或者孔阵列,其中,密集线条包括多条间隔排列且相互平行的线条,孔阵列包括多个间隔且均匀排布的圆形,线条和圆形的cd可以等于田字框中的十字的每个线条的cd,再测量曝光后的密集线条中的至少5根相邻线条的相同一端(或者至少5个位于阵列边缘的相邻圆形)与田字框的外框之间的距离,由于相邻线条和相邻圆形的间距较小,作为参考线条的田字框的外框可认为是同一位置,那么,至少5根相邻线条的相同一端(或者至少5个位于阵列边缘的相邻圆形)与田字框的外框之间的距离之间的误差为局部cd均匀性误差。

83.所述参数还包括光学邻近校正残留误差;根据所述测试标记执行曝光工艺,并检测获得所述光学邻近校正残留误差的步骤包括:首先,先后曝光所述第二前层图形和所述第二当层图形中的不同图形;然后,分别量测曝光后的所述不同图形中的每个图形的多个位置点与所述田字框的外框之间的距离,并计算每个图形对应的所述距离的平均值和理论值的差异,以所述不同图形中的一图形对应的所述差异为基准,计算所述不同图形中的剩余图形对应的所述差异相对于所述基准的差值,以获得光学邻近校正残留误差,记为e_opc。参阅图7b,分别量测曝光后的所述第二当层图形中的方形、圆形、密集线和田字框中的多个位置点与所述田字框21的外框之间的距离,分别计算方形、圆形、密集线和田字框中的多个位置点对应的所述距离的平均值,并分别计算方形、圆形、密集线和田字框对应的所述距离的平均值与理论值的差值;以密集线对应的所述距离的平均值与理论值的差值为基准,计算方形、圆形和田字框对应的所述距离的平均值与理论值的差值相对于密集线对应的所述距离的平均值与理论值的差值之间的差值,以获得光学邻近校正残留误差。

84.根据所述测试标记执行曝光工艺,并检测获得所述边缘粗糙度影响值的步骤包括:首先,先后曝光所述第三前层图形和所述第三当层图形(可采用短距离穿线套刻),曝光后的所述第三当层图形的方框的外边界与所述第三前层图形的田字框的外框内边界重合,所述第三当层图形的方框与所述第三前层图形的田字框的外框合并为一个整体,相当于获得新的田字框,新的田字框的外框cd(即宽度)与十字的cd(即宽度)相同;然后,多次测量曝光后的所述第三前层图形的田字框的外框的外边界以及所述第三当层图形的方框的内边界分别与田字框的十字中心之间的距离,即测量新的田字框的内边界以及外边界分别与十字中心之间的距离,并取平均,以获得边缘粗糙度影响值,记为e_ler。其中,曝光后的所述第三前层图形的田字框的外框的外边界以及所述第三当层图形的方框的内边界的边缘粗糙度的差异主要影响因素为剂量控制重复性。参阅图4,曝光后的所述第三当层图形的方框32的外边界与所述第三前层图形的田字框31的外框内边界重合,所述第三当层图形的方框32与所述第三前层图形的田字框31的外框合并为新的田字框,新的田字框的外框宽度(d4+d6)与十字的宽度d5相同。

85.按照步骤s3,根据所述参数设计边缘放置误差测试图形,所述边缘放置误差测试图形包括第一前层图形和第一当层图形。其中,可以根据所述步骤s2中检测的各个所述参数的数值来设计所述边缘放置误差测试图形。

86.在图8、图12和图13所示的实施例中,所述第一前层图形均包括田字框,且田字框均由外框和位于外框中的十字组成,十字将外框均分为四个形状和尺寸相同的内框。

87.参阅图8,在图8所示的实施例中,所述第一前层图形包括田字框411以及位于所述

田字框411的四个内框中的方框412,每个方框412可以位于每个内框的中心,每个所述方框412的靠近所述田字框411的外框的边与所述田字框411的外框之间均连接有若干相互平行的线条413(即一组密集线),线条413的宽度d7以及相邻两个线条413的间距均可以为x;所述第一当层图形包括与所述若干相互平行的线条413一一对应设置的方形421,例如8组密集线对应设置8个方形421。在先后对所述第一前层图形和所述第一当层图形曝光后,所述方形421的中心与所述若干相互平行的线条413的中心重合,且所述方形421的长度小于对应的所述方框412的外边界与所述田字框411的外框的内边界之间的距离;所述方形421的宽度大于所述若干相互平行的线条413的宽度,使得所述方形421在宽度方向上能够覆盖密集线,例如,所述线条413的数量为11条时,所述若干相互平行的线条413的宽度为11条线条413的宽度(共11x)加10个相邻线条413之间的间隔(共10x),共21x,那么,所述方形421的宽度可以大于21x(例如为25x)。其中,所述方形421的靠近所述田字框411的外框一侧的边界与所述田字框411的外框的内边界之间的距离d8可以优选为边缘放置误差的容许最大值(epemax)加上该光刻工艺下的分辨率极限(res),如可设计为

88.参阅图12,在图12所示的实施例中,所述第一前层图形包括田字框511以及位于所述田字框511的四个内框中的方框512,每个所述方框512的靠近所述田字框511的外框的边与所述田字框511的外框之间均设置有两组并排放置的密集线,一组所述密集线与所述方框512连接,另一组所述密集线与所述田字框511的外框连接,每组所述密集线包括若干相互平行的线条513,两组密集线中的线条513一一对应,线条513的宽度以及每组密集线中的相邻两个线条513的间距均可以为x;所述第一当层图形包括设置于两组所述密集线之间的线条521,线条521垂直于线条513,两组密集线之间的间隔由线条521的宽度d9决定。在对所述第一前层图形和所述第一当层图形曝光后,所述第一当层图形的线条521的中心与两组所述密集线之间的间隔的中心重合,且所述第一当层图形的线条521的宽度d9小于两组所述密集线之间的间隔(宽度d9例如可以为1.5x);所述第一当层图形的线条521的长度大于每组所述密集线的宽度,例如所述线条513的数量为5条时,每组密集线的宽度为9x(包含5条线条513的宽度5x与4个相邻线条513之间的间隔4x),那么,线条521的长度大于9x,以减小测量误差。其中,所述线条521的靠近所述田字框511的外框一侧的边界与所述田字框511的外框的内边界之间的距离d10可以优选为边缘放置误差的容许最大值(epemax)加上该光刻工艺下的分辨率极限(res),如可设计为

89.参阅图13,在图13所示的实施例中,所述第一前层图形包括田字框611以及位于所述田字框611的四个内框中的方框612,每个所述方框612的靠近所述田字框611的外框的边与所述田字框611的外框之间均连接有若干相互平行的线条613(即一组密集线),线条613的宽度d12以及相邻两个线条613的间距均可以为x;所述第一当层图形包括与所述若干相互平行的线条613一一对应设置的线条621,线条621的宽度d13可以位于一倍的宽度d12与两倍的宽度d12之间(例如为1.4倍的宽度d12);在对所述第一前层图形和所述第一当层图形曝光后,所述第一当层图形的线条621的长度大于所述若干相互平行的线条613的宽度,所述第一当层图形的线条621在宽度方向上从所述若干相互平行的线条613延伸至所述田字框611的外框,即线条621在宽度方向上覆盖部分线条613和部分所述田字框611的外框,

所述田字框611的外框的未被线条621覆盖的区域的宽度d14远大于边缘放置误差的容许最大值(epemax),为了便于设计,宽度d14可以等于宽度d12,线条621在切割所述若干相互平行的线条613时也能同时与所述田字框611的外框合并且不会超出所述田字框611的外框的外边界。

90.另外,在图8、图12和图13所示的实施例中,所述第一当层图形还可包括位于四个内框中的方框中的方形,如方形422、方形522和方形622,方形422、方形522和方形622可以分别位于方框412、方框512和方框612的中心。在根据图8、图12和图13所示的所述边缘放置误差测试图形进行曝光和显影之前,可以在成像时先确认方形422、方形522和方形622是否分别位于方框412、方框512和方框612中,若否,则说明套刻误差很大,导致后续无法测量cd等参数,需要调整减小套刻误差。

91.另外,在图12和图13所示的实施例中,所述第一当层图形还可分别包括十字523和十字623,十字523与田字框511中的十字刚好交错开,十字623与田字框611中的十字刚好交错开,在套刻曝光后,十字523与田字框511中的十字以及十字623与田字框611中的十字均合并为新的十字。

92.另外,在根据所述测试标记执行曝光工艺,并检测获得影响边缘放置误差的参数之前,所述边缘放置误差的检测方法还可包括:检测曝光的剂量精度是否达标,若达标,可继续后续步骤,若未达标,可对剂量精度进行调整。通过在线测试光刻机的曝光剂量控制精度,能够排除膜厚、离焦量等非剂量相关因素的影响。

93.检测曝光的剂量精度是否达标的步骤包括:根据相应光刻机和光刻工艺得出剂量e0和残留光刻胶膜厚的波动曲线,并单向变剂量和另一方向变焦面曝光(fem,焦距能量矩阵),得到预期剂量e(例如为fem下的最佳剂量),并选择两倍的预期剂量e对应的光刻胶膜厚;然后,先采用预期剂量e曝光所述剂量测试图形中的第二前层图形,再先后采用e-e2的剂量和e+e2的剂量曝光所述第二当层图形中的两个对角线上的图形(例如先采用e-e2的剂量曝光两个所述第一方形22,再采用e+e2的剂量曝光两个所述第二方形23),其中,e2根据光刻机允许的剂量变化区间进行选择(例如e2=0.02e)。其中,在连续的曝光能量累积下,剂量精度达标下,采用剂量e+e2可以使光刻胶去除,cd符合fem测试结果,采用剂量e-e2则会使得光刻胶残留,即cd远大于fem测试结果;若在剂量e+e2条件下,cd远大于fem测试结果,则剂量偏小,若在剂量e-e2条件下,cd符合fem测试结果,则剂量偏大。

94.按照步骤s4,根据所述边缘放置误差测试图形执行曝光和显影工艺。所述边缘放置误差测试图形位于提供的所述掩模版上,采用所述掩模版对一衬底上的光刻胶层进行曝光和显影,以便于后续对显影之后获得的图案化的光刻胶层的相应位置的cd进行检测。并且,所述边缘放置误差测试图形、所述剂量测试图形和所述边缘粗糙度测试图形位于同一所述掩模版上。

95.在曝光时,所述边缘放置误差测试图形、所述剂量测试图形和所述边缘粗糙度测试图形的前层图形(即分别为所述第一前层图形、所述第二前层图形和第三前层图形)与当层图形(即分别为所述第一当层图形、所述第二当层图形和第三当层图形)先后进行曝光。并且,采用全场穿线套刻曝光,可以采用不同的曝光条件(例如设计四组曝光条件:一部分场采用长距离平移曝光下,第一前层图形与第一当层图形曝光的照明模式相同以及第一前层图形与第一当层图形曝光的照明模式不同;另一部分场采用短距离平移曝光下,第一前

层图形与第一当层图形曝光的照明模式相同以及第一前层图形与第一当层图形曝光的照明模式不同)。

96.按照步骤s5,检测所述第一前层图形与所述第一当层图形之间的套准位置,以判断所述边缘放置误差是否在容许量内,并绘制所述边缘放置误差的容许曲线函数图。

97.其中,当所述第一前层图形与所述第一当层图形之间的套准位置不同时,对应的显影后的光刻胶层中能够测量到图形尺寸的情况不同,以此判断边缘放置误差是否在容许量内。

98.在图8所示的实施例中,可以直接测量所述第一前层图形的田字框411的内边界与所述第一当层图形的方形421之间的距离d8,由于理论的距离d8足够小,且恰好处于清晰成像的边界;当边缘放置误差小于epemax时,所述若干相互平行的线条413的两端均能测量到图形尺寸(即一端对应的距离d8以及另一端对应的方形421与方框412之间的距离);当边缘放置误差大于epemax时,则至少一端无法测量到图形。参阅图9a~图9d和图10a~图10d,图9a~图9d中的套准位置图分别对应图10a~图10d中的衬底43上具有不同图案的图案化的光刻胶层44。如图9a和图10a所示,曝光后的方形421超出了所述若干相互平行的线条413的范围,那么,方形421对应的显影之后的位置未出现在图案化的光刻胶层44中,两端均无法测量图形尺寸;如图9b和图10b所示,曝光后的方形421位于所述若干相互平行的线条413的中间,那么,方形421对应的显影之后的位置位于图案化的光刻胶层44中的中间,两端均能测量到图形尺寸;如图9c和图10c所示,曝光后的方形421位于所述若干相互平行的线条413的范围内且靠近所述若干相互平行的线条413的一端,那么,方形421对应的显影之后的位置位于靠近图案化的光刻胶层44的一端,两端均能测量到图形尺寸;如图9d和图10d所示,曝光后的方形421位于所述若干相互平行的线条413的范围内且靠近所述若干相互平行的线条413的一端,但是,由于方形421距离所述若干相互平行的线条413的一端太近,使得对应的显影之后的图案化的光刻胶层44的一端被去除,导致此端无法测量图形尺寸。其中,所述方形421的宽度可调节,其宽度越小对成像影响越小,优选地,可在两端分别放置一个宽度与线条413相等的线条。

99.在图12所示的实施例中,可以直接测量所述第一前层图形的一组密集线与所述第一当层图形的线条521之间的距离d11,由于理论的距离d11足够小,当一端的边缘放置误差较大(例如大于epemax)时,即会导致图10d所示的一端的光刻胶无法完整保留,则距离d11相比于目标尺寸异常变小,也无法准确测量此端的图形尺寸。并且,若测量的距离d11接近理论值,则说明光刻机适宜该工艺条件;若测量的距离d11与理论值差异大,则可量测方形522与方框512的内边界之间的距离,以及量测十字523与田字框511中的十字合并成的新十字的宽度和边缘粗糙度,以分别判断套刻误差、cd均匀性误差和边缘粗糙度是否超标。

100.在图13所示的实施例中,可以直接测量线条621的靠近方框612的一边与所述田字框611的外框的外边界之间的距离(即宽度d13与宽度d14之和),由于理论的宽度d13与宽度d14之和足够小,当一端的边缘放置误差较大(例如大于epemax)时,即会导致图10d所示的一端的光刻胶无法完整保留,则宽度d13与宽度d14之和相比于目标尺寸异常变小,也无法准确测量此端的图形尺寸。

101.并且,在所述步骤s4中,采用所述掩模版执行曝光工艺时,可以通过调整曝光剂量、照明模式和opc设计,设计各个曝光条件的变量梯度,按照不同条件曝光,通过所述边缘

放置误差测试图形量测所述边缘放置误差,通过所述剂量测试图形和所述边缘粗糙度测试图形按照步骤s2获得影响边缘放置误差的所述参数,统计所述边缘放置误差未超标的工艺条件,以绘制所述边缘放置误差的容许曲线函数图,所述容许曲线函数图可以为工艺适应性判断提供数据支撑参数;并且,通过汇总数据,也能够拟合出各个所述参数在所述边缘放置误差中的占比或者能够获得各个所述参数与所述边缘放置误差之间的关系式。以局部cd均匀性误差e_lcdu、套刻误差e_ovl和剂量重复性影响值e_ec为变量绘制容许曲线函数图为例,此时,所述参数中的其他参数是达标的,参阅图11,图11中示出了在两个不同的局部cd均匀性误差e_lcdu(即e_lcdu1和e_lcdu2)下的环形曲线,横坐标是剂量重复性影响值e_ec,纵坐标是套刻误差e_ovl;在环形曲线内,则保证所述边缘放置误差不会超标;在环形曲线外,则有超标风险。

102.另外,在图13所示的实施例中,在根据所述参数设计边缘放置误差测试图形之后,所述边缘放置误差的检测方法还包括:首先,根据所述第一前层图形进行曝光和显影,以制备参考片;然后,根据所述第一当层图形进行曝光,测量曝光后的所述第一当层图形的线条两端与所述田字框的外框合并之后的第一宽度(即宽度d13与宽度d14之和),以及测量被所述第一当层图形的线条切割的所述若干相互平行的线条与所述田字框的外框的外边界之间的距离(即宽度d13与宽度d14之和,但是,所述第一宽度与所述距离的测量位置不同,所述第一宽度的测量位置在所述第一当层图形的线条的两端,所述距离的测量位置在所述第一当层图形的线条被覆盖了所述若干相互平行的线条的区域),且计算所述第一宽度与所述距离的差值,通过量测多个位置点以获得多个差值并取平均后获得切割影响误差;然后,以不同的曝光条件曝光所述第一当层图形,测量曝光后的所述第一当层图形的线条两端与所述田字框的外框合并之后的第二宽度,所述第二宽度可以为测量多个位置点后获得的均值,计算所述第二宽度与所述切割影响误差的差值作为所述边缘放置误差。其中,可以以最佳的曝光条件为中心,设置曝光条件的变量梯度,例如以0.002倍的预期剂量e为变量,乘以不同整数倍后再采用预期剂量e加或减去该变量,以获得不同的曝光剂量。

103.综上所述,本发明提供的所述边缘放置误差的检测方法,包括:提供一掩模版,所述掩模版上形成有测试标记,所述测试标记包括剂量测试图形和边缘粗糙度测试图形;根据所述测试标记执行曝光工艺,并检测获得影响边缘放置误差的参数,所述参数包括照明位置精度、剂量重复性影响值、套刻误差、边缘粗糙度影响值和局部cd均匀性误差;根据所述参数设计边缘放置误差测试图形,所述边缘放置误差测试图形包括第一前层图形和第一当层图形;根据所述边缘放置误差测试图形执行曝光和显影工艺;检测所述第一前层图形与所述第一当层图形之间的套准位置,以判断所述边缘放置误差是否在容许量内,并绘制所述边缘放置误差的容许曲线函数图。本发明的所述边缘放置误差的检测方法能够拟合出各个所述参数在所述边缘放置误差中的占比或者能够获得各个所述参数与所述边缘放置误差之间的关系式;并且,在机台稳定时,可以通过简单地测量光刻机的参数来预估所述边缘放置误差,简化了所述边缘放置误差的测试流程。

104.上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1