一种多功能的纳米压印设备的制作方法

1.本发明涉及纳米压印领域,特别涉及一种多功能的纳米压印设备。

背景技术:

2.纳米压印技术,是一种新型的微纳加工技术,通过纳米压印胶,将模板上的微纳结构转移到代加工基板上,为保证压印精度和对位精度,需要在基片上进行单面压印和双面压印,需要对压印设备做进一步改进。

技术实现要素:

3.本发明的目的在于克服以上技术缺陷,提出一种多功能的纳米压印设备,能够在基片上单面压印和双面压印,实现胶层厚度可控,可保证压印精度和对位精度。

4.本发明为实现其技术目的所采取的技术方案是:一种多功能的纳米压印系统,包括基片、工作模具,还包括工作模具承载台单元,在所述工作模具承载台单元一侧设置基片承载板单元,另一侧设置工作模具承载板单元,还包括位于所述工作模具承载台单元正上方的对准单元,以及位于所述基片承载板单元正上方的紫外固化单元;

5.所述基片承载板用于承载基片,在所述基片承载板单元的上表面设有圆形真空槽,所述圆形真空槽内设有真空孔;

6.所述基片承载板单元靠近工作模具承载台单元的一侧设有旋转轴,所述旋转轴卡接支撑柱,所述支撑柱上端且靠近工作模具承载台单元一侧设有支撑挡块,所述支撑柱下端连接有电机,电机能够带动基片承载板单元上下移动;

7.在所述工作模具承载台单元左侧设有基片承载板底座,用于支撑所述基片承载板单元。

8.优选的,所述工作模具承载板单元位于所述工作模具承载台单元的右侧,所述工作模具承载台单元用于吸附固定第二工作模具;所述工作模具承载板

9.单元包括承载板中心区域设置的透明区,承载板上表面还设有方形真空槽,方形真空槽槽内设有真空孔;方形真空槽槽外设有工作模具定位槽;

10.所述工作模具承载板单元靠近工作模具承载台单元的一侧设有旋转轴,并且能够绕支撑柱旋转;支撑柱上端靠近工作模具支撑台一侧设有支撑挡块,支撑柱下端连接电机,电机带动工作模具承载板单元上下移动,在所述工作模具承载台单元右侧还设有工作模具承载板底座。

11.优选的,所述工作模具承载台单元包括设置在其上表面的方形真空槽,方形真空槽固定工作模具的边沿,所述方形真空槽槽内设有真空孔,方形真空槽槽外设有工作模具定位槽;

12.所述工作模具承载台单元还包括设置在方形真空槽外的顶柱,所述顶柱至少包括三个,所述顶柱穿过工作模具承载台单元,通过固定块连接在顶柱电机;工作模具承载台单元下方连接有升降柱,升降电机使得所述升降柱伸长或者收缩,带动工作模具承载台单元向上或者向下移动;

13.所述升降电机下方依次设有第一位移平台、第二位移平台、旋转平台,所述升降电

机固定在第一位移平台上,第一位移平台和第二位移平台能够驱动工作模具承载台单元前后移动和左右移动;旋转平台设置在第二位移平台下方,能够带动工作模具承载台单元旋转;

14.所述工作模具承载台单元能够吸附固定第一工作模具,并配合对准装置完成对位动作。

15.优选的,所述对准单元包括对准装置,所述对准装置至少包括两个;对准装置固定在固定板上,固定板通过连接块连接在伸缩柱,电机驱动伸缩柱伸长或者收缩,从而带动对准装置向下移动或者向上移动;所述对准单元位于所述工作模具承载台单元的正上方,所述对准单元能够观察对准标记和的相对位置,并把实时图像展示在屏幕上。

16.优选的,所述紫外固化单元包括固定在设备壳体上的支撑柱,支撑柱上设有上限位块和下限位块,支撑柱上还设有升降块,升降块带动紫外灯上下移动;在升降块上安装有电机,电机带动伸缩杆伸长或者收缩,从而带动紫外灯左右移动;

17.所述紫外固化单元位于所述基片承载板单元的左侧,并且所述紫外固化单元可在双面压印完成后,发出紫外线,固化纳米压印胶。

18.优选的,所述基片固定在所述基片承载板单元上,并且所述基片上设有基片对位标记。

19.优选的,所述工作模具包括第一工作模具和第二工作模具,所述第一工作模具固定在工作模具承载台单元上表面,所述第二工作模具固定在工作模具承载板单元上表面,在工作模具上还设有与基片对位标记相对应的工作模具对位标记。

20.本发明的有益效果是:基片承载板单元、工作模具承载板单元,实现对基片的承载和旋转换,完成基片单面压印和双面压印;对准单元能够观察对准标记和的相对位置,并把实时图像展示在屏幕上;紫外固化单元发出紫外线,固化纳米压印胶。

附图说明

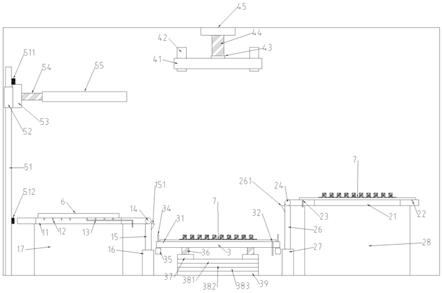

21.图1为本发明设备的结构示意图;

22.图2为本发明设备基片承载板单元1的上表面的结构示意图;

23.图3为本发明设备基片承载板单元1的正视图;

24.图4为本发明设备工作模具承载板单元2的上表面的结构示意图;

25.图5为本发明设备工作模具承载板单元2的正视图;

26.图6为本发明设备工作模具承载台单元3的上表面的结构示意图;

27.图7为本发明设备工作模具承载台单元3的正视图;

28.图8为本发明设备工作模具承载台单元3的部分结构的结构示意图;

29.图9为本发明设备压印过程的结构示意图;

30.图10-图19为本发明设备双面压印过程的示意图。

31.图中标记为:1、基片承载板单元;11、透明区;12、圆形真空槽;13、

32.真空孔;14、

33.旋转轴;15、支撑柱;151、支撑挡块;16、电机;17、基片承载板底座;2、

34.工作模具承载板单元;21、透明区;22、方形真空槽;23、真空孔;

35.24、旋转轴;25、工作模具定位槽;26、支撑柱;261、支撑挡块;27、电机;

36.28、工作模具承载板底座;

37.3、工作模具承载台单元;31、方形真空槽;32、真空孔;33、工作模具定位槽;34、顶柱;35、顶柱电机;351、固定块;36、升降柱;37、升降电机; 381、第一位移平台;382、第二位移平台;383、旋转平台;39、电机;

38.4、对准单元;41、固定板;42、对位装置;43、连接块;44、伸缩柱; 45、电机;

39.5、紫外固化单元;51、支撑柱;511、上限位块;512、下限位块;52、升降块;53、电机;54、伸缩杆;55、紫外灯;

40.6、基片;61、基片对位标记;

41.7、工作模具;71、第一工作模具;72、第二工作模具;73、工作模具对位标记。

具体实施方式

42.下面结合附图实施例,对本发明做进一步说明。实施例

43.一

44.如图1-19所示:

45.一种多功能的纳米压印设备,包括基片6、工作模具7,还包括工作模具承载台单元3,在所述工作模具承载台单元3一侧设置基片承载板单元1,另一侧设置工作模具承载板单元2,还包括位于所述工作模具承载台单元3正上方的对准单元4,以及位于所述基片承载板单元1正上方的紫外固化单元5;

46.所述基片承载板1用于承载基片6,在所述基片承载板单元1的上表面设有圆形真空槽12,所述圆形真空槽12内设有真空孔13;

47.所述基片承载板单元1靠近工作模具承载台单元3的一侧设有旋转轴14,所述旋转轴14卡接支撑柱15,所述支撑柱15上端且靠近工作模具承载台单元3一侧设有支撑挡块151,所述支撑柱15下端连接有电机16,电机16能够带动基片承载板单元1上下移动;

48.在所述工作模具承载台单元3左侧设有基片承载板底座17,用于支撑所述基片承载板单元1。

49.所述工作模具承载板单元2位于所述工作模具承载台单元3的右侧,所述工作模具承载台单元3用于吸附固定第二工作模具72;

50.所述工作模具承载板单元2包括承载板中心区域设置的透明区21,承载板上表面还设有方形真空槽22,方形真空槽22槽内设有真空孔23;方形真空槽22槽外设有工作模具定位槽25;

51.所述工作模具承载板单元2靠近工作模具承载台单元3的一侧设有旋转轴24,可绕支撑柱26旋转;支撑柱26上端靠近工作模具支撑台3一侧设有支撑挡块261,支撑柱26下端连接电机27,电机27带动工作模具承载板单元2上下移动,在所述工作模具承载台单元3右侧还设有工作模具承载板底座28。

52.所述工作模具承载台单元3包括设置在其上表面的方形真空槽31,方形真空槽31固定工作模具7的边沿,所述方形真空槽31槽内设有真空孔32,方形真空槽31槽外设有工作模具定位槽33;

53.所述工作模具承载台单元3还包括设置在方形真空槽31外的顶柱34,顶柱34设有3个或者3个以上,所述顶柱34穿过工作模具承载台单元3,通过固定块351连接在顶柱电机

35;工作模具承载台单元3下方连接有升降柱36,升降电机37使得所述升降柱36伸长或者收缩,带动工作模具承载台单元3 向上或者向下移动;

54.所述升降电机37下方依次设有第一位移平台381、第二位移平台382、旋转平台383,所述升降电机37固定在第一位移平台381上,第一位移平台 381和第二位移平台382能够驱动工作模具承载台单元3前后移动和左右移动;旋转平台383设置在第二位移平台382下方,能够带动工作模具承载台单元3旋转;

55.所述工作模具承载台单元3能够吸附固定第一工作模具71,并配合对准装置4完成对位动作。

56.所述对准单元4包括对准装置42,对准装置42设有2个或者以上;对准装置42固定在固定板41上,固定板41通过连接块43连接在伸缩柱44,电机45驱动伸缩柱44伸长或者收缩,从而带动对准装置42向下移动或者向上移动;所述对准单元4位于所述工作模具承载台单元3的正上方,所述对准单元4能够观察对准标记61和73的相对位置,并把实时图像展示在屏幕上。5、根据权利要求1所述的多功能的纳米压印设备,其特征在于:所述紫外固化单元5包括固定在设备壳体上的支撑柱51,支撑柱51上设有上限位块511 和下限位块512,支撑柱51上还设有升降块52,升降块带动紫外灯55上下移动;在升降块52上安装有电机53,电机53带动伸缩杆54伸长或者收缩,从而带动紫外灯55左右移动;

57.所述紫外固化单元5位于所述基片承载板单元1的左侧,并且所述紫外固化单元5可在双面压印完成后,发出紫外线,固化纳米压印胶。

58.所述基片6固定在所述基片承载板单元1上,并且所述基片6上设有基片对位标记61。

59.根据权利要求1所述的多功能的纳米压印设备,其特征在于:所述工作模具7包括第一工作模具71和第二工作模具72,所述第一工作模具71固定在工作模具承载台单元3上表面,所述第二工作模具72固定在工作模具承载板单元2上表面,在工作模具7上还设有与基片对位标记61相对应的工作模具对位标记73。

60.本发明的双面压印工作原理及工作过程如下:

61.如图10-图19所示:

62.s1复位:设备各单元回到原点位置并记录原

63.点位置。s2上料:

64.基片6固定:

65.将基片放在基片承载板单元1上表面,透明区11的上方。打开圆形真空槽12的真空,在圆形真空槽12内形成负压,固定基片6。

66.第一工作模具71的固定:

67.将第一工作模具71纳米结构面朝上放置在工作模具承载台单元3的上表面,工作模具四角与工作模具定位槽33冲齐。打开方形真空槽31槽内的真空,固定工作模具四边。

68.第二工作模具72的固定:

69.将第二工作模具72纳米结构面朝上放置在工作模具吸附板2的上表面,工作模具四角与工作模具定位槽25冲齐。打开方形真空槽25槽内的真空,固定工作模具四边。

70.s3点胶:

71.基片6和工作模具7固定好后,在固定在工作模具承载台单元3上的第一工作模具

71纳米结构中心处滴加纳米压印胶。

72.s4:旋转:

73.基片承载板2绕旋转轴14顺时针旋转180度,基片6旋转至第一工作模具71的上方,支撑挡块151使基片承载板单元1保持水平。此时基片6未接触第一工作模具71中心的纳米压印胶。

74.s5对准:

75.准备工作完成后,开始第一次对位动作。电机45使伸缩柱伸长,带动对准装置42向下移动到基片承载板单元1的透明区11的正上方。对准装置42 可透过透明区11观察基片6的基片对位标记61和工作模具的工作模具对位标记73。

76.对准单元4将两个对位标记的相对位置实时反馈到显示屏上,根据两个对位标记的位置,基片6保持不动,工作模具承载台单元3带动第一工作模具71移动使基片6的基片对位标记61与第一工作模具71的工作模具对位标记73在竖直方向上对齐。

77.工作模具承载台包括两个位移平台,负责左右和前后移动,旋转平台383 负责旋转整个承载台3。

78.s6压印:

79.对位完成后,工作模具承载台单元3位置固定不动,电机16带动支撑柱 15向下移动,基片承载板单元1向下移动至基片承载板单元1吸附基片的一面与顶柱34接触,此时顶柱34支撑基片承载板,支撑柱15对基片承载板单元1不起作用。顶柱电机35调整顶柱34的长度,使基片承载板单元1与工作模具承载台单元3保持水平。顶柱34同时下降,基片6与第一工作模具71 表面的胶体接触,胶体由中心向外扩展,填充纳米结构。顶柱34到达指定位置后停止压印。

80.s7:释放:

81.第一次压印完成后,关闭圆形真空槽12的真空,释放基片6,基片6留在第一工作模具71的上方。

82.s8复位:

83.电机45使伸缩柱缩短,对位装置42再回到原点位置。将基片承载板2 绕旋转轴14逆时针旋转180度,基片承载板单元1旋转至基片承载板底座17 的上方。

84.s9点胶:

85.第二次点胶将纳米压印胶滴加在基片6的中心处,两次点胶的纳米压印胶可以使相同的,也可以是不同的。

86.s10旋转:

87.工作模具承载板单元2绕旋转轴24逆时针旋转180度,第二工作模具72 旋转至基片6的上方,支撑挡块261使工作模具承载板单元2保持水平。此时第二工作模具72未接触基片6中心的纳米压印胶。

88.s11对准:

89.准备工作完成后,开始第二次对位动作。电机45使伸缩柱伸长,带动对准装置42向下移动到工作模具承载板单元2的透明区21的正上方。对准装置42可透过透明区211观察基片6的基片对位标记61和两个工作模具的工作模具对位标记73。

90.对准单元4将两个对位标记的相对位置实时反馈到显示屏上,根据三个对位标记

的位置,第二工作模具72保持不动,工作模具承载台单元3带动已经对准的第一工作模具71和基片6移动,使基片6的基片对位标记61与两个工作模具的工作模具对位标记73在竖直方向上对齐。

91.s12压印:

92.对位完成后,工作模具承载台单元3位置固定不动,电机27带动支撑柱 26向下移动,工作模具承载板单元2向下移动至工作模具承载板单元2吸附工作模具的一面与顶柱34接触,此时顶柱34支撑工作模具承载板单元2,支撑柱26对工作模具承载板单元2不起作用。顶柱电机35调整顶柱34的长度,使工作模具承载板单元2与工作模具承载台单元3保持水平。顶柱34同时下降,第一工作模具71基片6与表面的胶体接触,胶体由中心向外扩展,填充纳米结构。顶柱34到达指定位置后停止压印。

93.s13曝光:

94.两次压印完成后,开始紫外固化胶体。升降块52带动紫外灯55从上限位块511位置移动到下限位块512位置。电机53使伸缩杆54伸长,紫外灯 55向右移动至工作模具承载台2的正上方。紫外灯55紫外光透过透明区21,基片6和工作模具7将纳米压印胶固化。

95.固化完毕后,电机53使伸缩杆54缩短,紫外灯向左移动回到基片承载台1的上方。升降款52带动紫外灯55向上移动,从下限位块512移动至上限位块511,回到原点位。

96.s14分离:

97.关闭方形真空槽22的真空,释放第二工作模具72。工作模具承载板单元 2绕旋转轴24顺时针旋转180度,旋转至工作模具承载板底座28上方。

98.将压印好的材料从设备上取下,手动分离。单面压印过程:

99.重复s1-s6,以及s13,s14步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1