用于光学装置的结构、其制备方法、及用于其的可光固化硅氧烷树脂组合物与流程

1.本发明涉及一种用于光学装置的结构、一种用于制备其的方法、以及一种用于其的可光固化硅氧烷树脂组合物。

背景技术:

2.光学装置是指将电信号转换为光信号的发光元件。典型地,发光二极管(led)由于有如高光能转换效率、微型化、重量减少和低功耗等优点而被使用。近年来,led芯片的尺寸正在逐渐变小。例如,开发了具有100μm至200μm的芯片尺寸的迷你led和具有小于100μm的芯片尺寸的微型led。由于迷你led和微型led中的每个led芯片分别起像素或光源的作用,从而消除了对显示器的尺寸和形状的限制,并且可以实现比常规光源的图像品质更清晰的图像品质。

3.以上中的迷你led是基于一般led与微型led之间的中间阶段技术。由于优点在于可以利用现有的led生产线,因此可以在延长现有的生产设备和技术的寿命的同时,提高收益率。特别是,迷你led比目前广泛使用的有机发光二极管(oled)更薄,可以提高功率效率和分辨率,并且可以改善烧屏现象(这是oled的缺点)。

4.led芯片用封装剂包裹以进行保护,该封装剂用于保护led芯片免受外部热量或湿气。常规的封装剂通常是通过引入热酸产生剂或热碱产生剂以固化环氧树脂、或者通过在铂催化剂的存在下交联双键获得的。然而,在这些常规方法中,由于过程期间热流不受控制,因此难以再现固化的产品的形状,并且存在固化花费时间长或可能出现变色(取决于所使用的铂催化剂的量)的问题。

5.此外,在复合led中,在封装剂上形成了用于漫射光的透镜,并且此种透镜必须以具有一定水平的厚度的圆顶结构形成以促进光的漫射。特别是,由于迷你led具有比一般的led零件更小的产生光的零件,所以有必要通过透镜的光漫射效应来改善由led芯片产生的光的亮度或对比度。

6.近年来,开发了使用led封装剂封装led芯片并形成透镜的方法。对此,需要同时具备led封装剂和透镜的特征。然而,常规的封装剂具有的问题在于由led芯片产生的热量使led封装体的温度升高,这降低了封装剂的粘附性,或者由于黄变或透光率降低导致光效率降低。

7.[现有技术文献]

[0008]

(专利文献1)韩国公开专利公布号2014-0078655

技术实现要素:

[0009]

技术问题

[0010]

作为本发明的诸位发明人进行的研究的结果,将与酸反应的官能团引入聚硅氧烷,使用光酸产生剂代替热酸产生剂,并且使用具有受控粘度的无溶剂型可光固化硅氧烷

树脂组合物,从而可以在缩短固化时间的同时获得具有优异的图案再现性和光漫射特征的保护层。

[0011]

因此,本发明的目的是提供一种用于光学装置的结构,该结构设置有保护层,该保护层不仅能够用于保护或密封发光元件(如迷你led芯片)免受外部热量或湿气,而且还能够用作透镜以通过光漫射效应改善从发光元件发射的光的如亮度和对比度等光学特征。

[0012]

问题的解决方案

[0013]

为了实现上述目的,本发明提供了一种用于光学装置的结构,其包括基板层;形成在所述基板层上的发光元件;以及围绕所述发光元件的保护层,其中所述保护层包含可光固化的硅氧烷树脂组合物的光固化材料。

[0014]

用于制备用于光学装置的结构的方法包括制备基板层和形成在所述基板层上的发光元件;将可光固化硅氧烷树脂组合物施加到所述发光元件上;以及光照射所述可光固化硅氧烷树脂组合物以形成围绕所述发光元件的保护层。

[0015]

可光固化硅氧烷树脂组合物包含(a)具有与酸反应的官能团的聚硅氧烷;(b)光酸产生剂;以及(c)具有与酸反应的官能团的无溶剂型稀释剂,其中所述聚硅氧烷在25℃下的粘度是10,000cp至50,000cp,并且所述组合物中所述溶剂的含量是小于4.0重量%。

[0016]

本发明的有益效果

[0017]

根据本发明的用于光学装置的结构包括由可光固化硅氧烷树脂组合物形成的保护层,其中该保护层不仅能够用于保护或密封发光元件(如迷你led芯片)免受外部热量或湿气,而且还能够通过由折射率改善引起的光漫射效应来改善从发光元件发射的光的如亮度和对比度等光学特征。

[0018]

具体地,在用于制备保护层的可光固化硅氧烷树脂组合物中,将与酸反应的官能团引入聚硅氧烷中,并且使用光酸产生剂代替花费长时间固化的热酸产生剂,从而缩短固化时间并满足图案再现性和物理特性。此外,可光固化硅氧烷树脂组合物是无溶剂型的,并且通过光产生的酸充当催化剂以缩短处理时间。由于不需要使用铂催化剂,因此无需担心过程期间由于铂吸附导致的变色。此外,可光固化硅氧烷树脂组合物具有受控粘度,从而解决了常规组合物由于重力方向上的热流导致难以增大厚度的问题。还可以获得一种用于光学装置的结构,该结构设置有具有优异的直径与厚度比的保护层。

附图说明

[0019]

图1示出了根据实施例的用于光学装置的结构的截面图。

[0020]

图2示出了根据实施例的用于光学装置的结构中的保护层的直径与厚度。

[0021]

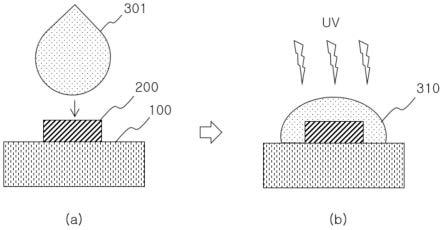

图3示出了根据实施例的用于制备用于光学装置的结构的方法。

[0022]

图4a是测试实例中的具有优异的直径与厚度比的实例的保护层的照片。

[0023]

图4b是测试实例中的具有差的直径与厚度比的对比实例的保护层的照片。

[0024]

图5a是测试实例中的具有优异的黄度指数(y.i.)的实例的保护层的照片。

[0025]

图5b是测试实例中的具有差的黄度指数的对比实例的保护层的照片。

[0026]

[附图标记]

[0027]

10:用于光学装置的结构

[0028]

100:基板层200:发光元件

[0029]

300:保护层301:可光固化硅氧烷树脂组合物

[0030]

d:保护层的直径t:保护层的厚度

[0031]

实施本发明的最佳方式

[0032]

本发明不受限于下文描述的那些。相反,只要不改变本发明的主旨,可以将其修改为各种形式。

[0033]

贯穿本说明书,除非另外明确说明,否则当零件被称为“包括”一种要素时,应当理解,可以包括其他要素,而不是排除其他要素。此外,除非另外明确说明,否则本文所用的与组分的量、反应条件等有关的所有数字和表述应理解为由术语“约”修饰。

[0034]

用于光学装置的结构

[0035]

图1示出了根据实施例的用于光学装置的结构的截面图。参考图1,根据本发明的用于光学装置的结构包括基板层(100);形成在基板层(100)上的发光元件(200);以及围绕发光元件(200)的保护层(300)。

[0036]

基板层可以是例如电路板。具体地,基板层可以包括由导电材料(如铝或铜)构成的电路。此外,基板层可以进一步包含绝缘材料。绝缘材料可以包括例如如聚酰亚胺、环氧树脂和聚酯等聚合物,以及如氮化铝、氮化硼、氮化硅、氧化铝、或玻璃等陶瓷制品。

[0037]

在基板层上形成一个或多个发光元件。可以通过例如裸片键合将发光元件安装到基板层上。此外,可以通过导电引线(例如键合引线)将发光元件电连接至基板层上的电路。

[0038]

发光元件可以是发光二极管(led)芯片。作为一个实例,发光元件可以是迷你led芯片,其尺寸可以具体地是1mm或更小、500μm或更小、300μm或更小、或200μm或更小,并且更具体地是100μm至200μm。作为另一个实例,发光元件可以是微型led芯片,其尺寸可以具体地是小于100μm,并且更具体地是5μm至小于100μm。

[0039]

保护层在基板层上形成以围绕发光元件。如此,保护层充当发光元件的封装剂以保护发光元件免受外部热量或湿气。保护层的形状不受特别限制,但保护层可以具有例如半球的形状,如圆顶。

[0040]

特别是,保护层可以具有透镜形状以漫射光;因此,保护层可以同时起封装剂和透镜的作用。

[0041]

根据实例,保护层可以具有一定水平的直径与厚度比,使得可以进一步增强其作为透镜的功能。

[0042]

图2示出了用于光学装置的结构中的保护层的直径(d)和厚度(t)。参考图2,保护层可以满足以下关系式(1)。

[0043]

7.0>d/t(1)

[0044]

在此,d是保护层的直径(mm),并且t是保护层的厚度(mm)。

[0045]

关系式(1)中的d/t的值可以是例如小于7.0、6.5或更小、6.0或更小、小于6.0、5.5或更小、或5.0或更小。此外,关系式(1)中的d/t的值可以是至少一定水平,例如1.0或更大、2.0或更大、3.0或更大、4.0或更大、4.5或更大、5.0或更大、5.5或更大、或6.0或更大。

[0046]

此外,保护层可以具有至少一定水平的折射率。例如,保护层可以具有1.2或更大、1.3或更大、1.4或更大、或1.5或更大的折射率。具体地,保护层可以具有1.5或更大的折射率。此外,保护层的折射率可以是3.0或更小、2.5或更小、2.0或更小、1.7或更小、或1.6或更小。

[0047]

保护层不仅能够用于保护或密封光学装置(如迷你led芯片)免受外部热量或湿气,而且还能够通过由折射率改善引起的光漫射效应来改善从led发射的光的如亮度和对比度等光学特征。

[0048]

在本发明的用于光学装置的结构中,保护层包含可光固化硅氧烷树脂组合物的光固化材料。

[0049]

根据实施例,可光固化硅氧烷树脂组合物包含其中引入了与酸反应的官能团的聚硅氧烷,使用光酸产生剂代替热酸产生剂,并且是具有受控粘度的无溶剂型,从而可以在缩短固化时间的同时获得具有优异的图案再现性和光漫射特征的保护层。

[0050]

相比之下,常规保护层一般是通过引入热酸产生剂或热碱产生剂以固化环氧树脂、或者通过在铂催化剂的存在下交联双键获得的。然而,在这些常规方法中,由于过程期间热流不受控制,因此难以再现固化材料的形状,并且存在固化花费时间长或出现变色(取决于所使用的铂催化剂的量)的问题。

[0051]

图3示出了根据实施例的用于制备用于光学装置的结构的方法。

[0052]

参考图3,在用于光学装置的结构中,将可光固化硅氧烷树脂组合物(301)施加到形成在基板层(100)上的发光元件(200)上,并被光固化(例如通过uv照射)以形成围绕发光元件的保护层。

[0053]

根据实施例的用于制备用于光学装置的结构的方法包括(1)制备基板层和形成在所述基板层上的发光元件;(2)将可光固化硅氧烷树脂组合物施加到发光元件上;以及(3)将光照射到可光固化硅氧烷树脂组合物上以形成围绕发光元件的保护层。

[0054]

光照射可以通过例如以约10mj/cm2至5,000mj/cm2的爆光剂量紫外线(例如uv-a、uv-b、uv-c)照射5秒至30秒来进行。

[0055]

可光固化硅氧烷树脂组合物

[0056]

可光固化硅氧烷树脂组合物包含(a)具有与酸反应的官能团的聚硅氧烷;(b)光酸产生剂;以及(c)具有与酸反应的官能团的无溶剂型稀释剂。可光固化硅氧烷树脂组合物可以任选地进一步包含(d)粘附补充剂或其他添加剂。

[0057]

聚硅氧烷可以具有至少一定水平的折射率。例如,聚硅氧烷可以具有1.2或更大、1.3或更大、1.4或更大、或1.5或更大的折射率。同时,聚硅氧烷的折射率可以是3.0或更小、2.5或更小、2.0或更小、1.7或更小、或1.6或更小。此外,可光固化硅氧烷树脂组合物还可以具有与为其主要组分的聚硅氧烷的折射率相同或类似的折射率。

[0058]

根据实施例,聚硅氧烷具有在25℃下10,000cp至50,000cp的粘度。例如,聚硅氧烷在25℃下的粘度可以是10,000cp或更大、15,000cp或更大、20,000cp或更大、25,000cp或更大、或30,000cp或更大,且还是50,000cp或更小、45,000cp或更小、40,000cp或更小、或35,000cp或更小。粘度可以是用布氏粘度计测量的聚硅氧烷的值。当粘度在上述范围内时,通过将整个组合物的粘度调节到优选范围内有利于获得可再现的结构以改善工艺打点操作期间层被拉起或流动引起的问题。

[0059]

可光固化硅氧烷树脂组合物以无溶剂型制备。例如,本发明的组合物中的溶剂的含量可以小于4.0重量%,具体地,小于3.0重量%、小于2.0重量%、或小于1.0重量%。如果溶剂含量在上述范围之外,则气泡可能在使用组合物的过程期间通过溶剂的蒸气产生,并且可能难以形成均匀成形的图案,并且可能在过程中造成问题。同时,可以痕量包含在本发

明的组合物中的任何溶剂可能是在原材料合成期间不能去除的残余溶剂。

[0060]

虽然本发明的组合物不使用溶剂,但使用具有与酸反应的官能团的稀释剂以充分溶解光酸产生剂等以调节粘度。

[0061]

此外,可光固化硅氧烷树脂组合物的粘度可能受其中所含的组分如聚硅氧烷的粘度的影响。例如,在25℃下,可光固化硅氧烷树脂组合物的粘度可以是10,000cp或更大、15,000cp或更大、20,000cp或更大、25,000cp或更大、或30,000cp或更大,且还是50,000cp或更小、45,000cp或更小、40,000cp或更小、或35,000cp或更小。作为具体实例,可光固化硅氧烷树脂组合物可以具有在25℃下20,000cp至40,000cp的粘度。

[0062]

在可光固化硅氧烷树脂组合物中,与酸反应的官能团已经被引入聚硅氧烷,并且使用光酸产生剂代替花费长时间固化的热酸产生剂,从而缩短固化时间并满足图案再现性和物理特性。此外,可光固化硅氧烷树脂组合物是无溶剂型的,并且通过光产生的酸充当催化剂以缩短处理时间。由于不需要使用铂催化剂,因此无需担心过程期间由于铂吸附导致的变色。此外,可光固化硅氧烷树脂组合物具有受控粘度,从而解决了常规组合物由于重力方向上的热流导致难以增大厚度的问题。还可以实现优异的直径与厚度比。

[0063]

在下文中,将详细解释可光固化硅氧烷树脂组合物的各组分。

[0064]

(a)聚硅氧烷

[0065]

可光固化硅氧烷树脂组合物包含具有与酸反应的官能团的聚硅氧烷。作为实例,聚硅氧烷可以具有由下式1表示的一般(average)结构:

[0066]

[式1]

[0067]r1pr2q

sio

(4-p-q)/2

[0068]

在式1中,p和q满足1≤p+q≤3,并且0≤q,p∶q是3∶1至1∶0,r1含有具有2至6个碳原子的环醚基,并且r2含有具有6至15个碳原子的芳基或芳烷基。

[0069]

例如,在式1中,p可以是0.75或更大、或1或更大,且3或更小、或2.5或更小。q可以是0或更大、或0.25或更大,并0.75或更小、或0.5或更小。具体地,在式1中,p可以是0.75至3,并且q可以是0至0.75。

[0070]

环醚基可以具有2至6个碳原子并且包含在碳链之间的氧原子。环醚基中的碳原子的数目可以是2至6、2至5、或2至4。环醚基可以包含1至3个氧原子。含有环醚基的r1的具体实例包括环氧基、缩水甘油基、缩水甘油氧基、缩水甘油氧基甲基、缩水甘油氧基乙基、缩水甘油氧基丙基、3,4-环氧环己基乙基等。

[0071]

芳基或芳烷基可以具有6至15个碳原子并且包含芳香族烃。芳基或芳烷基中的碳原子的数目可以是6至15、6至12、6至10、或6至8。芳基或芳烷基的具体实例可以包括苯基、苄基、苯乙基、甲苯基、萘基、萘基甲基、萘基乙基等。这些可以是未取代的或被一个或多个卤素、氨基、烷基等取代。

[0072]

在式1中,r1与r2的摩尔比可以是75∶25至100∶0、75∶25至90∶10、75∶25至80∶20、80∶20至100∶0、85∶15至100∶0、或80∶20至90∶10。

[0073]

具体地,聚硅氧烷可以含有(a-1)衍生自含有环醚基的硅烷化合物的结构单元以及(a-2)衍生自含芳基或芳烷基的硅烷化合物的结构单元。

[0074]

(a-1)衍生自含有环醚基的硅烷化合物的结构单元

[0075]

结构单元(a-1)含有环醚基,并且用于在固化时通过与酸反应形成网络,从而增强

耐久性和光学特性。

[0076]

结构单元(a-1)衍生自含有环醚基的硅烷化合物。含有环醚基的硅烷化合物可以是至少一种由下式2a表示的硅烷化合物、或其水解产物:

[0077]

[式2a]

[0078]r1a

si(or3)

4-a

[0079]

在式2a中,a是1至3的整数,r1各自含有具有2至6个碳原子的环醚基,并且r3是具有1至6个碳原子的烷基。

[0080]

环醚基可以具有2至6个碳原子并且包含在碳链之间的氧原子。环醚基中的碳原子的数目可以是2至6、2至5、或2至4。环醚基可以包含1至3个氧原子。含有环醚基的r1的具体实例包括环氧基、缩水甘油基、缩水甘油氧基、缩水甘油氧基甲基、缩水甘油氧基乙基、缩水甘油氧基丙基、3,4-环氧环己基乙基等。

[0081]

烷基可以具有1至6个碳原子,例如1至5、1至4、或1至3个碳原子。烷基的具体实例可以包括甲基、乙基、正丙基、异丙基、正丁基、异丁基、叔丁基、戊基、己基等。

[0082]

在式2a中,化合物可以是四官能硅烷化合物(其中a是0)、三官能硅烷化合物(其中a是1)、双官能硅烷化合物(其中a是2)、或单官能硅烷化合物(其中a是3)。

[0083]

含有环醚基的硅烷化合物的具体实例包括3-缩水甘油氧基丙基-三甲氧基硅烷(γ-缩水甘油氧基丙基-三甲氧基硅烷)、3-缩水甘油氧基丙基-甲基二甲氧基硅烷、3-缩水甘油氧基丙基-三乙氧基硅烷、3-缩水甘油氧基丙基-甲基二乙氧基硅烷、β-(3,4-环氧环己基)乙基-三甲氧基硅烷等。

[0084]

结构单元(a-1)的量可以是基于构成聚硅氧烷的结构单元的总摩尔51至100摩尔%、优选75至100摩尔%。在上述含量范围内,有利于具有足够的粘附性和硬度。

[0085]

(a-2)衍生自含有芳基或芳烷基的硅烷化合物的结构单元

[0086]

结构单元(a-2)含有芳基或芳烷基,并且可以增加折射率,从而增强光漫射特征。

[0087]

结构单元(a-2)是衍生自含有芳基或芳烷基的硅烷化合物。含有芳基或芳烷基的硅烷化合物可以是至少一种由下式2b表示的硅烷化合物、或其水解产物:

[0088]

[式2b]

[0089]r2b

si(or3)

4-b

[0090]

在式2b中,b是1至3的整数,r2各自含有具有6至15个碳原子的芳基或芳烷基,并且r3是具有1至6个碳原子的烷基。

[0091]

芳基或芳烷基可以具有6至15个碳原子并且包含芳香族烃。芳基或芳烷基中的碳原子的数目可以是6至15、6至12、6至10、或6至8。芳基或芳烷基的具体实例可以包括苯基、苄基、苯乙基、甲苯基、萘基、萘基甲基、萘基乙基等。这些可以是未取代的或被一个或个多卤素、氨基、烷基等取代。

[0092]

烷基可以具有1至6个碳原子,例如1至5、1至4、或1至3个碳原子。烷基的具体实例可以包括甲基、乙基、正丙基、异丙基、正丁基、异丁基、叔丁基、戊基、己基等。

[0093]

结构单元(a-2)的具体实例包括苯基三甲氧基硅烷、苯基三乙氧基硅烷、二乙氧基二苯基硅烷、二甲氧基二苯基硅烷、n-苯基-3-氨基丙基三甲氧基硅烷、对氯苯基三甲氧基硅烷、对溴苯基三甲氧基硅烷、二乙氧基甲基苯基硅烷、二甲氧基甲基苯基硅烷、三乙氧基甲苯基硅烷、1-萘基三甲氧基硅烷、间氨基苯基三甲氧基硅烷等。

[0094]

结构单元(a-2)的量可以是基于构成聚硅氧烷的结构单元的总摩尔0至49摩尔%、优选0至25摩尔%。在上述范围内,有利于增加折射率、改善黄度指数(y.i.)值和uv稳定性。

[0095]

聚硅氧烷的制备及表征

[0096]

可以将如上示例的含有环醚基的硅烷化合物和含有芳基或芳烷基的硅烷化合物组合以待用于聚硅氧烷的制备。具体地,可以将具有式2a的硅烷化合物和具有式2b的硅烷化合物组合以待用于聚硅氧烷的制备。

[0097]

获得用于制备聚硅氧烷的这些硅烷化合物的水解产物或缩合物的条件不受特别限制。例如,将具有式2a的硅烷化合物和具有式2b的硅烷化合物任选地用溶剂(如乙醇、2-丙醇、丙酮、乙酸丁酯等)稀释,并且向其中添加水和作为催化剂的酸(例如,盐酸、乙酸、硝酸等)或碱(例如,氨、三乙胺、环己胺、四甲基氢氧化铵等),随后搅拌混合物以获得所希望的其水解产物或缩合物。

[0098]

溶剂或者酸催化剂或碱催化剂的类型和量不受特别限制。此外,水解聚合反应可以在20℃或更低的低温下进行。可替代地,可以通过加热或回流加快反应。

[0099]

可以调节所需的反应时间,这取决于硅烷化合物的类型和浓度、反应温度等。例如,通常花费15分钟至30天进行反应,直至如此获得的缩合物的分子量变成大约500至50,000。但其不限于此。

[0100]

聚硅氧烷的重均分子量(mw)可以是2,000至10,000、优选3,000至5,000。在上述分子量范围内,当在没有溶剂的情况下制备组合物时,有利于实现希望的粘度。

[0101]

在本说明书中,重均分子量是指通过凝胶渗透色谱法(gpc,洗脱液:四氢呋喃)测量的并且参照聚苯乙烯标准品的重均分子量。典型地,其不带单位,但是可以理解为其具有克/摩尔或da的单位。

[0102]

聚硅氧烷中不包括溶剂的固体含量可以是96重量%至99.9重量%。在上述范围内,有利于将整个组合物中的溶剂含量控制在优选的范围内以将其制备为无溶剂型的。

[0103]

聚硅氧烷可以具有在25℃下10,000cp至50,000cp的粘度。粘度可以是用布氏粘度计测量的聚硅氧烷的值。当粘度在上述范围内时,可以将整个组合物的粘度调节到优选范围内并且有利于通过改善工艺打点操作期间由层被拉起或流动引起的问题来获得可再现的结构。

[0104]

聚硅氧烷的含量可以是基于可光固化硅氧烷树脂组合物的总重量70至99重量%、优选80至95重量%。含量可以是基于不包括溶剂的含量。在上述含量范围内,有利于获得具有优异光学特性和高固化度的结构。

[0105]

(b)光酸产生剂

[0106]

可光固化硅氧烷树脂组合物包含光酸产生剂。

[0107]

光酸产生剂通过用光照射产生酸以交联具有与酸反应的官能团的聚硅氧烷。

[0108]

此外,光酸产生剂用于引发可以通过可见光、紫外线辐射、深紫外线辐射等固化的单体的聚合。

[0109]

光酸产生剂的实例包括鎓盐化合物、含卤素的化合物、重氮酮化合物、重氮甲烷化合物、砜化合物、砜酯化合物和磺酰亚胺化合物,但其并不特别限于此。

[0110]

鎓盐化合物的实例包括碘鎓盐、锍盐、鏻盐、重氮盐、吡啶鎓盐等。鎓盐化合物的具体实例包括选自由以下组成的组的至少一种:二苯基碘鎓三氟甲磺酸盐、二苯基碘鎓芘磺

酸盐、二苯基碘鎓十二烷基苯磺酸盐、三苯基锍三氟甲磺酸盐、三苯基锍六氟锑酸盐、以及三苯基锍萘磺酸盐。

[0111]

含卤素的化合物的实例包括含卤代烷基的烃化合物和含卤代烷基的杂环化合物。含卤素的化合物的具体实例包括1,10-二溴-正癸烷、1,1-双(4-氯苯基)-2,2,2-三氯乙烷、苯基-双(三氯甲基)-均三嗪、4-甲氧基苯基-双(三氯甲基)-均三嗪、苯乙烯基-双(三氯甲基)-均三嗪、萘基-双(三氯甲基)-均三嗪等。

[0112]

重氮甲烷化合物的具体实例包括双(三氟甲基磺酰基)重氮甲烷、双(环己基磺酰基)重氮甲烷、双(苯基磺酰基)重氮甲烷等。

[0113]

砜酯化合物的具体实例包括烷基磺酸酯、卤代烷基磺酸酯、芳基磺酸酯、以及亚氨基磺酸酯。优选的磺酸化合物的具体实例包括苯并甲苯磺酸酯、连苯三酚三氟甲磺酸酯、三氟甲磺酸邻硝基苄基酯、对甲苯磺酸邻硝基苄基酯等。

[0114]

磺酰亚胺化合物的具体实例包括n-(三氟甲基磺酰基氧基)琥珀酰亚胺、n-(三氟甲基磺酰基氧基)邻苯二甲酰亚胺、n-(三氟甲基磺酰基氧基)二苯基马来酰亚胺、n-(三氟甲基磺酰基氧基)二环[2.2.1]庚-5-烯-2,3-二羧基酰亚胺、n-(三氟甲基磺酰基氧基)萘酰亚胺等。

[0115]

基于100重量份的聚硅氧烷的含量,光酸产生剂的含量可以是0.01至10重量份。含量可以是基于不包括溶剂的含量。在上述含量范围内,有利于实现组合物的光学特性如透明性以及高固化度。具体地,如果光酸产生剂的含量小于0.01重量份,则固化度可能不足。如果其超过10重量份,则可能出现在固化期间由于收缩导致的图案的变色或破裂。优选地,基于100重量份的聚硅氧烷的含量,光酸产生剂的含量可以是0.1至6重量份。

[0116]

此外,基于不包括溶剂的可光固化硅氧烷树脂组合物的总重量,光酸产生剂的含量可以是0.01至10重量份。

[0117]

(c)稀释剂

[0118]

可光固化硅氧烷树脂组合物包含无溶剂型稀释剂,该稀释剂具有与酸反应的官能团。

[0119]

稀释剂用于在不使用溶剂的情况下均匀地溶解光酸产生剂,同时该稀释剂在过程期间不蒸发。

[0120]

稀释剂中与酸反应的官能团可以是例如具有2至6个碳原子的环醚基,如环氧基或缩水甘油基。

[0121]

例如,稀释剂可以是具有环氧基或缩水甘油基的单体。具体地,稀释剂可以是选自由以下组成的组的至少一个:(甲基)丙烯酸(3,4-环氧基环己基)甲酯、(甲基)丙烯酸缩水甘油酯、以及烯丙基缩水甘油醚。更具体地,稀释剂可以是丙烯酸(3,4-环氧基环己基)甲酯、或甲基丙烯酸缩水甘油酯。

[0122]

基于100重量份的聚硅氧烷的含量,稀释剂的含量可以是0.01至10重量份。含量可以是基于不包括溶剂的含量。在上述含量范围内,有利于提高直径与厚度比(即纵横比)以及组合物的图案再现性。具体地,如果稀释剂的含量小于0.01重量份,则光酸产生剂可能无法被均匀溶解。如果稀释剂的含量超过10重量份,则组合物的粘度可能降低,从而降低直径与厚度比。优选地,基于100重量份的聚硅氧烷的含量,稀释剂的含量可以是0.1至6重量份。

[0123]

具体地,基于100重量份的聚硅氧烷的含量,稀释剂的含量可以是0.1至10重量份。

基于100重量份的光酸产生剂和稀释剂的总含量,稀释剂的含量可以是30重量份或更高、40重量份或更高、或50重量份或更高。

[0124]

此外,基于不包括溶剂的可光固化硅氧烷树脂组合物的总重量,稀释剂的含量可以是0.01至10重量份。

[0125]

(d)粘附补充剂

[0126]

如有必要,本发明的可光固化硅氧烷树脂组合物可以进一步包含粘附补充剂以增强与基板层的粘附性。

[0127]

粘附补充剂可以具有选自由以下组成的组的至少一个反应性基团:羧基、丙烯酰基、甲基丙烯酰基、异氰酸酯基、氨基、巯基、乙烯基、环氧基、及其组合。

[0128]

粘附补充剂的种类不受特别限制。其可以是选自由以下组成的组的至少一种:三甲氧基甲硅烷基苯甲酸、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三乙酰氧基硅烷、乙烯基三甲氧基硅烷、γ-异氰酸酯基丙基三乙氧基硅烷、γ-缩水甘油氧基丙基三甲氧基硅烷、γ-缩水甘油氧基丙基三乙氧基硅烷、n-苯基氨基丙基三甲氧基硅烷和β-(3,4-环氧环己基)乙基三甲氧基硅烷。优选的是能够提高膜保留率并且与基板层的粘附性是优异的γ-缩水甘油氧基丙基三甲氧基硅烷、γ-缩水甘油氧基丙基三乙氧基硅烷或n-苯基氨基丙基三甲氧基硅烷。

[0129]

基于100重量份的聚硅氧烷的含量,粘附补充剂的含量可以是0.01至10重量份。含量可以是基于不包括溶剂的含量。在上述含量范围内,有利于进一步增强组合物的粘附性。具体地,如果粘附补充剂的含量小于0.01重量份,则对于基板层的粘附性可能降低。如果其超过10重量份,则其可能降低固化度。优选地,基于100重量份的聚硅氧烷的含量,粘附补充剂的含量可以是0.1至3重量份。

[0130]

此外,基于不包括溶剂的可光固化硅氧烷树脂组合物的总重量,粘附补充剂的含量可以是0.01至10重量份。

[0131]

此外,可光固化硅氧烷树脂组合物可以进一步包含其他添加剂,如抗氧化剂和稳定剂,只要不对组合物的物理特性造成不利影响。

具体实施方式

[0132]

在下文中,将参照以下实例更详细地描述本发明。然而,提供这些实例以说明本发明,并且本发明的范围不仅限于此。

[0133]

制备实例1:聚硅氧烷a-1的制备

[0134]

向配备有回流冷凝器的反应器中装入58.6重量份的(3-缩水甘油氧基丙基)三甲氧基硅烷、16.4重量份的苯基三甲氧基硅烷、20重量份的纯水以及5重量份的四氢呋喃(thf),随后将混合物在0.1重量份的草酸催化剂的存在下回流并剧烈搅拌5小时。

[0135]

反应溶液冷却后,在处于室温(25℃)且最小压力为-760mmhg的真空烘箱中去除水。然后将其转移到托盘并在40℃下在减压下进一步挥发,以制备聚硅氧烷a-1。

[0136]

通过凝胶渗透色谱法(gpc)测量聚硅氧烷的重均分子量(mw),用布氏粘度计测量粘度,并通过容量法kf水分结晶法测量水分含量(其被转换为固体含量)。将它们示出于下表1中。

[0137]

制备实例2至9:聚硅氧烷a-2至a-9的制备

[0138]

根据表1中所示的单体的含量比,重复制备实例1的程序以制备聚硅氧烷a-2至a-9。示出了重均分子量、粘度和固体含量。然而,在合成聚硅氧烷a-9期间出现了不均匀的沉淀。

[0139]

制备实例3:丙烯酸类共聚物a-10的制备

[0140]

根据下表2中所示的单体的含量比,重复制备实例1的程序以制备丙烯酸类共聚物a-10。示出了重均分子量、粘度和固体含量。

[0141]

[表1]

[0142][0143]

[表2]

[0144][0145]

实例1

[0146]

步骤1:可光固化硅氧烷树脂组合物的制备

[0147]

用5.6重量份的稀释剂(c-1)稀释5.6重量份的光酸产生剂(b),然后将其添加到100重量份的制备实例1中的聚硅氧烷(a-1)中。将所得物使用振荡器混合8小时,从而制备实例1的液相组合物。

[0148]

步骤2:用于光学装置的结构的制备

[0149]

使用移液管将上述步骤1中制备的组合物以小圆顶形状(具有约3mm的直径和500μm或更大的厚度)施加到设置有迷你led芯片的印刷电路板(pcb)上。其后,通过用曝光机(具有2,500mw标准强度的heraeus noblelight benchtop conveyor/uv-a)以3j/cm2的爆光剂量曝光12秒使其充分固化以形成透镜状保护层。结果是,获得了用于光学装置的结构,其中在pcb上的迷你led芯片被透镜状的保护层围绕。

[0150]

实例2至7和对比实例1至10

[0151]

根据下表3所示的实例2至7和对比实例1至10的组合物,重复实例1的步骤1的程序以制备液相组合物。根据实例1的步骤2的程序,将如此获得的组合物各自用于制备用于光学装置的结构。

[0152]

[表3]

[0153][0154]

[表4]

[0155]

[0156]

测试实例1

[0157]

对实例和对比实例的步骤1中获得的组合物进行以下测试。

[0158]

(1)组合物的粘度的评估

[0159]

在25℃下用布氏粘度计测量组合物的粘度。

[0160]

(2)无溶剂制备的评估

[0161]

其是检查当用肉眼观察时组合物是否是完全透明的。

[0162]

‑○

:用肉眼未观察到固体物质

[0163]

‑×

:用肉眼观察到固体物质

[0164]

(3)折射率的评估

[0165]

测量组合物的折射率。结果是,实例1至7的组合物的折射率均测得为1.5或更大。

[0166]

测试实例2

[0167]

对实例和对比实例的步骤2中获得的用于光学装置的结构的保护层进行以下测试。

[0168]

(1)气泡评估

[0169]

用光学显微镜检查在保护层内存在或不存在气泡。

[0170]

‑○

:未观察到气泡

[0171]

‑×

:观察到气泡

[0172]

(2)图案形状的评估

[0173]

用光学显微镜检查保护层的图案形状。

[0174]

‑○

:规则的圆顶形状

[0175]

‑×

:不规则的圆顶形状

[0176]

(3)再现性的测量

[0177]

用游标卡尺测量五个保护层的直径和厚度,并通过计算直径与厚度比(纵横比)来评估再现性。

[0178]

‑○

:可再现

[0179]

‑×

:不可再现

[0180]

(4)固化度的测量

[0181]

用手指甲在垂直方向上按压保护层的顶部,并检查存在或不存在指甲痕和保护层的破损。

[0182]

‑○

:当用手指甲按压时无痕迹

[0183]

‑×

:当用手指甲按压时出现痕迹或破损

[0184]

(5)黄度指数(y.i.)的测量

[0185]

用分光光度计(sd4000,由日本电色工业株式会社(nippon denshoku)制造)测量保护层的黄度指数(y.i.)。

[0186]

‑○

:1.0或更低的y.i.(参见图5a)

[0187]

‑×

:大于1.0的y.i.(参见图5b)

[0188]

(6)直径与厚度比(纵横比)的评估

[0189]

参考图2,用游标卡尺测量保护层的直径(d)和厚度(t),并基于此计算直径与厚度比(d/t)。

[0190]

此外,根据以下标准评估直径与厚度比。

[0191]

‑○

:当直径是3.0

±

0.1mm,且厚度大于500μm时(参见图4a)

[0192]-δ:当直径是3.0

±

0.1mm,且厚度200至500μm时

[0193]

‑×

:当直径是3.0土0.1mm,且厚度小于200μm时(参见图4b)

[0194]

测试结果在下表中示出。

[0195]

[表5]

[0196][0197]

[表6]

[0198][0199]

如从上述测试结果可以看出,在实例1至7(其中在无溶剂的情况下使用无溶剂的

稀释剂)中制备的组合物中,它们的透明特征得到了保持,它们的粘度被调节在一定范围内,并且它们的折射率是优异的。此外,在实例1至7的组合物中,将与酸反应的官能团引入聚硅氧烷中,并且使用光酸产生剂,从而缩短了固化时间并且满足了图案再现性和物理特性。由于不需要使用铂催化剂,则不必担心过程期间由于铂吸附导致的变色。因此,证认通过光固化实例1至7中的组合物获得的保护层不具有气泡、具有规则且可再现的图案形状、具有优异的固化度、并且具有低的黄度指数。特别是,实例1至7的保护层的直径与厚度比优异,使得它们不仅能够用于保护迷你led芯片免受外部热量或湿气,而且还能够通过光漫射效应改善从led芯片发射的光的如亮度和对比度等光学特征。

[0200]

相比之下,由于对比实例1至10中制备的组合物落在本发明的优选构成之外(即由于聚硅氧烷的粘度超出了一定水平,使用了丙烯酸类粘合剂,采用了热酸产生剂,稀释剂不具有与酸反应的官能团,或采用以超出了一定水平的含量的溶剂),因此它们在至少一个测试中是差的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1