一种低摩擦蝶形光缆及其制备方法与流程

一种低摩擦蝶形光缆及其制备方法

1.技术领域

2.本发明涉及移动通信系统技术中的光信号传输技术领域,具体是一种低摩擦蝶形光缆及其制备方法。

背景技术:

3.近几年随着三网融合、光纤到户的推进应用以及5g网络飞速的发展,传输数据的速率、覆盖面和时延成为了用户首要关注的内容,如何保证信号的稳定、有效传输,成为了光缆设计的首要内容,蝶形光缆由于体积小、重量轻、具有良好的弯曲性能广泛应用于最后一公里接入和室内、局内布放,为此经常需要进行穿管和弯折布放,为此如何能保证弯折后光纤的传输稳定以及低摩擦的管道布放成为了蝶形光缆首要解决的问题,为此亟需一款低摩擦抗弯性能优良的蝶形光缆。

技术实现要素:

4.本发明为了解决现有的问题,提供了一种低摩擦蝶形光缆,在维持蝶形光缆的结构的前提下,通过结构的调整和材料的优化,提高了蝶形光缆的耐摩擦性能,并解决了蝶形光缆敷设时出现光纤衰减变大的隐患,以此优化了产品的综合性能。

5.本发明还公开了一种低摩擦蝶形光缆的制备方法。

6.本发明所述的一种低摩擦蝶形光缆,包括位于整个蝶形光缆中心的内层式空间,所述的内层式空间内含有光纤以及填充液态润滑材料;所述的内层式空间的垂直方向挤塑可弹性变形护套,可弹性变形护套的上下两侧为对称形态,单侧的两个角落分别有一个半圆形的低摩擦支撑垫圈,自低摩擦支撑垫圈向中心位置形成v字形态,沿每个低摩擦支撑垫圈至内层式空间分别设有与内层式空间相通的流动管道;沿内层式空间水平方向的两侧分别放置有加强件;在内层式空间外、可弹性变形护套外以及两侧的加强件外挤塑蝶形低摩擦护套。

7.进一步优化,所述的内层式空间和低摩擦支撑垫圈通过流动管道连接,流动管道分为两部分,上下两部分长度一致,贴近于内层式空间的下半部分宽度仅为上半部分的一半。

8.进一步优化,所述的蝶形低摩擦护套的四个角均设有半圆形的低摩擦支撑垫圈。

9.进一步优化,所述的可弹性变形护套上的低摩擦支撑垫圈的直径是蝶形低摩擦护套上的低摩擦支撑垫圈直径的1.5倍。

10.进一步优化,所述的液态润滑材料按重量份数配置如下:硅油85—90份、粘度改善剂1—2.5份、阻水颗粒4—6份、碳纳米管0.5—1.5份、氯化钙粉的防冻剂0.5—1.5份和抗氧剂1-2份。

11.进一步优化,蝶形光缆内层式空间垂直两侧为对称的可弹性变形护套,内有一根

流动管道连接内层式空间和低摩擦支撑垫圈,可弹性变形护套受力后内层式空间中液态润滑材料受压挤破流动管道和内层式空间之间的隔膜,将液态润滑材料传输至蝶形光缆受力一侧的表面,形成润滑层。

12.一种低摩擦蝶形光缆的制备方法,包括以下步骤:1)光纤通过主动放线方式通过充油装置进入机头内的模芯,光纤放线张力由精密气缸调节,通过在线张力测试仪将实时数据传输在电脑主机上,电脑主机上设定了张力值和范围,当测试力值超出公差范围,电脑通过控制启动阀门,调节气压,从而实现放线张力的自动调节;2)液态润滑材料通过油枪注入到内层式空间中,模芯和模套采用挤管模式,挤塑后会形成内层式空间,油枪需通过模芯和模套,直接注入到内层式空间中,液态润滑材料通过压力阀门调节注入量;3)可弹性变形护套和蝶形低摩擦护套由两个挤塑机共同挤制,同时通过模套承径,可弹性变形护套和蝶形低摩擦护套同为低烟无卤阻燃聚烯烃材料,但可弹性变形护套较蝶形低摩擦护套硬度和密度小,熔点高,,不能混合挤制,但又需要同时挤出成型,故蝶形低摩擦护套通过一台挤塑机从模芯与模套间间隙处挤入,可弹性变形护套由另一台挤塑机从模套的两个流道口注入,同时通过模套承径挤出定型;4)在机头和冷却水槽之间安置了流动管道定型装置,此装置包含移动滑轨、电机、流动成型插针和启动/闭合装置;装置分上下两部分,当正常生产后,按主机启动按钮,主机将信号传送至启动装置,启动装置控制上端的两个流动成型插针,插入可弹性变形护套形成流动管道,启动装置启动的同时,将启动电机,将流动管道定型装置按生产的同步速度沿着滑轨向前移动,通过距离感应器确定移动30cm后,启动闭合装置,通过气动开关关闭上端两个流动成型插针的阀门,将上端的两个流动成型插针收回并按生产速度回到起始位置,在启动闭合装置的同时,下端的启动装置启动,启动装置控制下端的两个流动成型插针,插入可弹性变形护套形成流动管道,启动装置启动的同时,将启动电机,将流动管道定型装置按生产的同步速度沿着滑轨向前移动,通过距离感应器确定移动30cm后,启动闭合装置,通过气动开关关闭上端两个流动成型插针的阀门将下端的两个流动成型插针收回并按生产速度回到起始位置,以上为一个完成循环,在生产过程中将持续循环直至停止生产。

13.所述的流动管道定型装置分别含有流动成型插针、电机、移动滑轨、气动开关、距离感应器和阀门;流动成型插针用于控制流动管道的尺寸及形状;电机、移动滑轨用于控制流动成型插针的移动速度;阀门和气动开关用以控制流动成型插针的启动和闭合;距离感应器用于控制流动管道之间的距离。

14.所述的模套的两个定位销上、下方分别设置一个流道孔,用以和可弹性变形护套挤塑机头注入口连接,注入口设置在承径中心,流道孔和注入口之间通过环形通道连接;模套承径段成型口的形状为四个角分别设计支撑垫圈,在中心上下两端分别设置了v型开口,在v型开口两端分别设置了低摩擦支撑垫圈,承径端出口处镶钨钢。

15.所述的模芯采用挤压挤管结合模式,加强件的过线孔采用挤压模式,分别位于中心位置两侧,中心位置采用挤管设置,模芯和模套安装后,挤管长度需与模套口齐平;模芯和模套所有角均采用圆弧过度。

16.本发明有益效果在于:

本发明是在维持蝶形光缆的结构的前提下,通过结构的调整和材料的优化,提高了蝶形光缆的耐摩擦性能,并解决了蝶形光缆敷设时出现光纤衰减变大的隐患,以此优化了产品的综合性能。

附图说明

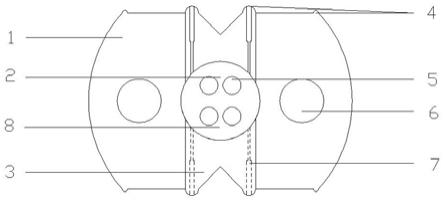

17.图1为本发明电缆的结构示意图;图2为流动管道定型装置的结构示意图;图3为模具的结构示意图;图4为模套的侧视结构示意图;图5为模套的正视结构示意图;图6为模套中模套承径段成型口的结构示意图;图7为模芯的侧视结构示意图图8为模芯的正视结构示意图;图9为流动管道定型装置的工作流程图。

具体实施方式

18.下面结合附图和具体实施方式对本发明作进一步说明。

19.如图1所示,本发明为一种低摩擦蝶形光缆,包括位于整个蝶形光缆中心的内层式空间8,内层式空间8内含有光纤5以及填充液态润滑材料2;所述的内层式空间8的垂直方向挤塑可弹性变形护套3,可弹性变形护套的上下两侧为对称形态,单侧的两个角落分别有一个半圆形的低摩擦支撑垫圈4,自低摩擦支撑垫圈4向中心位置形成v字形态,沿每个低摩擦支撑垫圈4至内层式空间8分别设有与内层式空间8相通的流动管道7,可弹性变形护套3受力后变形量大,可弹性变形护套3内有一根流动管道7,当蝶形光缆施工时受力卡顿时,可弹性变形护套3受力内压,内层式空间8中液态润滑材料2受压挤破流动管道7和内层式空间8之间的隔膜,将液态润滑材料2传输至蝶形光缆受力一侧的表面,形成润滑层,以此减小摩擦和光缆受力,从而减少施工过程中光纤衰减大甚至断纤的问题;沿内层式空间8水平方向的两侧分别放置有加强件6;在内层式空间8外、可弹性变形护套3外以及两侧的加强件6外挤塑蝶形低摩擦护套1。

20.圆形的内层式空间8扩大了光纤的活动空间;液态润滑材料2提供了储存空间避免了光纤与护套料的直接接触,同时增加了光纤的活动空间,解决了制程和施工过程中光纤衰减大甚至断纤的问题。

21.流动管道7分为两部分,上下两部分长度一致,贴近于内层式空间8的下半部分宽度仅为上半部分的一半,缩小下半部分宽度更利于使压力集中,便于液态润滑材料2受压挤破流动管道7和内层式空间8之间的隔膜,对应于低摩擦支撑垫圈4的4根流动管道7呈单根,按由上至下,从左至右的顺序,按固定的长度依次分布。

22.蝶形低摩擦护套的四个角均设有半圆形的低摩擦支撑垫圈4,可弹性变形护套上的低摩擦支撑垫圈4的直径是蝶形低摩擦护套上的低摩擦支撑垫圈4直径的1.5倍,当蝶形光缆施工时出现卡顿或弯折时,由于可弹性变形护套3处的低摩擦支撑垫圈4直径大,故会先受力,当可弹性变形护套3受力后会形成形变,从而将液态润滑材料2通过流动管道7传送

到低摩擦支撑垫圈4表面,进而形成润滑垫层,以此减小光缆受力。当可弹性变形护套3处的低摩擦支撑垫圈4受力形变后高度与低摩擦蝶形光缆两侧的四个角落的低摩擦支撑垫圈4一致时,蝶形光缆接触面从平面接触变为四个点的接触,减小了接触面积,从而降低了蝶形光缆施工时的摩擦力。

23.一种低摩擦蝶形光缆的制备方法,包括以下步骤:1)光纤通过主动放线方式通过充油装置进入机头内的模芯,光纤放线张力由精密气缸调节,通过在线张力测试仪将实时数据传输在电脑主机上,电脑主机上设定了张力值和范围,当测试力值超出公差范围,电脑通过控制启动阀门,调节气压,从而实现放线张力的自动调节;2)液态润滑材料通过油枪注入到内层式空间中,模芯和模套采用挤管模式,挤塑后会形成内层式空间,油枪需通过模芯和模套,直接注入到内层式空间中,液态润滑材料通过压力阀门调节注入量;3)可弹性变形护套和蝶形低摩擦护套由两个挤塑机共同挤制,同时通过模套承径,可弹性变形护套和蝶形低摩擦护套同为低烟无卤阻燃聚烯烃材料,但可弹性变形护套3较蝶形低摩擦护套1硬度和密度小,熔点高,不能混合挤制,但又需要同时挤出成型,故蝶形低摩擦护套1通过一台挤塑机从模芯与模套间间隙处挤入,可弹性变形护套3由另一台挤塑机从模套的两个流道口注入,同时通过模套承径挤出定型;4)在机头和冷却水槽之间安置了流动管道定型装置,此装置包含移动滑轨、电机、流动成型插针和启动/闭合装置;装置分上下两部分,当正常生产后,按主机启动按钮,主机将信号传送至启动装置,启动装置控制上端的两个流动成型插针,插入可弹性变形护套3形成流动管道7,启动装置启动的同时,将启动电机,将流动管道定型装置按生产的同步速度沿着滑轨向前移动,通过距离感应器确定,移动30cm后,启动闭合装置,通过气动开关关闭上端两个流动成型插针的阀门,将上端的两个流动成型插针收回并按生产速度回到起始位置,在启动闭合装置的同时,下端的启动装置启动,启动装置控制下端的两个流动成型插针,插入可弹性变形护套3形成流动管道7,启动装置启动的同时,将启动电机,将流动管道定型装置按生产的同步速度沿着滑轨向前移动,通过距离感应器确定,移动30cm后,启动闭合装置,通过气动开关关闭上端两个流动成型插针的阀门将下端的两个流动成型插针收回并按生产速度回到起始位置,以上为一个完成循环,在生产过程中将持续循环直至停止生产。

24.液态润滑材料2与光纤和护套料不相容,解除了由于相容性问题造成光纤受损从而导致产品寿命缩短的隐患;液态润滑材料按重量份数配置如下:硅油85—90份、粘度改善剂1—2.5份、阻水颗粒4—6份、碳纳米管0.5—1.5份、氯化钙粉的防冻剂0.5—1.5份和抗氧剂1-2份;液态润滑材料2以硅油为主要基材,添加了粘度改善剂:降低了粘度,提高了流动性和光纤的可活动性;添加了碳纳米管:碳纳米管可吸收氢气,以此减少氢气与光纤产生oh-,提高了光纤的稳定性;添加了阻水颗粒和氯化钙粉的防冻剂:以此提高了阻水性能和防冻性能,扩大了产品的应用场景。

25.如图2所示,流动管道定型装置分别含有流动成型插针、电机、滑轨、气动开关、距离感应器和阀门;流动管道定型装置分上下两部分,上下两部分的结构相同,上下相对而设,故单独介绍上部分组成,主要包括滑轨17,滑轨上安装有流动成型插针固定座18,流动

成型插针固定座的下端通过固定螺丝对称连接有一组流动成型插针19,流动成型插针上的阀门20通过气管26连接气动开关21,流动成型插针固定座的一端通过连接件25连接电机22,滑轨与流动成型插针固定座上分别安装了距离感应器23,以此来控制移动距离;气动开关和电机通过数据线与主机24连接,主机控制电机的转动,带动流动成型插针固定座在滑轨上实现左右水平方向的移动,同时主机控制气动开关工作,带动流动成型插针实现上下水平方向上的移动,完成整个控制;需要说明的是:滑轨、电机、气动开关均固定在机头和冷却水槽之间的固定架上,未在图中表示出来。

26.流动成型插针用于控制流动管道的尺寸及形状;电机、滑轨用于控制流动成型插针的移动速度;阀门和气动开关用以控制流动成型插针的启动和闭合;距离感应器用于控制流动管道之间的距离;流动管道定型装置的工作流程见流程图9:首先,开启主机上的流动管道定型装置启动按钮;主机通过数据线传送给流动成型插针阀门,启动流动成型插针阀门,随后开启上端两个流动成型插针的气动开关;然后,主机将实时生产速率传送至电机并启动上端电机,上端两个流动成型插针插入护套形成流动管道并按照电机转动速率移动,上端两个流动成型插针沿滑轨移动至距离感应器;当上端两个流动成型插针移动到要求距离后,关闭上端两个流动成型插针的气动开关,收回上端两个流动成型插针至零位,上端两个流动成型插针按生产速率至初始位置,同时,开启下端两个流动成型插针的气动开关;然后,主机将实时生产速率传送至电机并启动下端电机,下端两个流动成型插针插入护套形成流动管道并按照电机转动速率移动,下端两个流动成型插针沿滑轨移动至距离感应器;当下端两个流动成型插针移动到要求距离后,重新开启上端两个流动成型插针的气动开关,重复整个流程;与此同时关闭下端两个流动成型插针的气动开关,收回下端两个流动成型插针至零位,下端两个流动成型插针按生产速率至初始位置,直至开启主机上的流动管道定型装置关闭按钮,整个工作流程结束。

27.如图4-6所示,可弹性变形护套3和蝶形低摩擦护套1由两个挤塑机共同挤制工作流程,两种材料同时通过模套承径,不能混合挤制,但又需要同时挤出成型,为此对模具进行了改进:模套的两个定位销孔9上、下方分别设置一个流道孔10,用以和可弹性变形护套挤塑机头注入口连接,注入口13设置在承径中心(作用:确保了两种材料定位的准确,避免了两种材料在未进承径成型阶段,接触后融合影响材料性能),流道孔10和注入口13之间通过环形通道14连接(作用:由环形取代直线连接增强了注入口的压力,由于注入口设置在承径中心,导致成型段距离减少,在注入段增强压力,有效保证了产品成型效果);模套承径段成型口15的形状为四个角分别设计低摩擦支撑垫圈11,在中心上下两端分别设置了v型开口12,在v型开口两端分别设置了低摩擦支撑垫圈11,承径端出口处镶钨钢,提高了整体的耐磨性,增加了使用寿命。

28.如图7-8所示,模芯采用挤压挤管结合模式,加强件的过线孔16采用挤压模式,分别位于中心位置两侧,中心位置采用挤管设置,模芯的定位杆和模套的定位孔对插,形成安装后的模具(如图3),挤管长度需与模套口齐平;模芯和模套所有角均采用圆弧过度,避免挤塑过程中会产生死料堆积现象。

29.本发明是在维持蝶形光缆的结构的前提下,通过结构的调整和材料的优化,提高

了蝶形光缆的耐摩擦性能,并解决了蝶形光缆敷设时出现光纤衰减变大的隐患,以此优化了产品的综合性能。

30.本发明具体应用途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1