一种导光柱结构的制作方法

1.本实用新型涉及导光柱的技术领域,尤其涉及一种适用于大功率变焦舞台灯上用于混光透出光线的导光柱结构。

背景技术:

2.现有技术中,应用于舞台灯上的导光柱能把多彩色led光线混合后集中射出,具有光线强和集中等优点。如图17、图18、图19和图20所示,导光柱13一般是安装在舞台灯的pcb板上,并与多彩色发光的led芯片紧密贴合安装;传统的导光柱为四脚结构,一对角的结构设置定位柱14与pcb定位,另一对角的结构设置有安装柱15与pcb板安装孔通过螺丝等形成装配安装,此种结构方式会造成装配的不稳固,因为定位柱高度高于有安装孔的支脚,在定位时容易发生倾斜情况,造成导光柱垂直安装的精度。另外,导光柱内的导光件16为整体方形结构,其不能完全把光线形成全反射和折射效果并全部把光线从导光柱中射出,必然有多余的侧漏光透出,降低整体的光照亮度。

3.因此,有必要对现有的导光柱结构进行一定的改进以改善现有技术的问题。

技术实现要素:

4.本实用新型的目的是为了克服上述现有技术的缺点,提供一种导光柱结构,该导光柱结构采用透明混色的玻璃混色片和异形结构的玻璃导光柱结合,实现了led光线通过玻璃导光柱全内发射和折射方式从玻璃混色片处集中射出,提高了光线强度和混色效果,使可见光谱380nm

‑

680nm的平均透射率高于96%,达到混色性优秀的目的,适用于大功率变焦舞台灯的混光使用;且配置有三角形底座和三角的支脚作为定位装配,提升整体结构装配的稳定性和装配垂直精度;设置开放缺口以便于避开侧漏光源的热辐射避免烧焦导光柱支架主体,结构合理,散热快速和使用寿命更长久。

5.本实用新型解决其技术问题所采用的技术方案是:一种导光柱结构,包括安装于pcb板上的导光柱支架主体、竖立安装于导光柱支架主体内并面向led芯片设置的玻璃导光柱、设置于导光柱支架主体顶部上的帽盖、设于与导光柱支架主体顶部并由帽盖压紧安装的的玻璃混色片;所述的导光柱支架主体底部设有定位装配于pcb板上并使导光柱支架主体底部与pcb板之间形成开放缺口的定位支脚,玻璃导光柱为上宽下窄的柱体结构,玻璃导光柱顶部与玻璃混色片之间通过uv无影胶固定,玻璃导光柱底部与led芯片之间的间隙为0.1

‑

0.5mm;所述的玻璃混色片底面为亮面的平面状,顶面为雾面状。由led芯片发出彩色的光,通过玻璃导光柱的全内发射和折射到达玻璃混色片,再由玻璃混色片雾面的化学蚀刻表面投射出至光学组件上,形成亮度高、集中出光的混色光效果。玻璃导光柱底部与led芯片之间的间隙距离能避免两者直接接触,也保证了led芯片的及时散热,同时能把led芯片所发出的光基本都通过玻璃导光柱导出。玻璃导光柱顶部与玻璃混色片两者之间用uv无影胶粘结能减少平面反射,增加透光率。

6.进一步的,所述的玻璃导光柱顶面为圆形状,底面为方形状;玻璃导光柱从顶部位

置圆面沿中下部方向形成多个倾斜平面并于下部形成方形柱体结构。玻璃导光柱的结构可实现光线的全内发射和折射,提高了光照亮度,没有多余的光线漏出。

7.进一步的,所述的导光柱支架主体内设有与玻璃导光柱配合安装的竖立通槽,竖立通槽的四角位置上均设有玻璃导光柱从竖立通槽顶部装入后卡紧玻璃导光柱侧面的卡位头,卡位头由上向下倾斜并向内设置形成上窄下宽的结构。

8.进一步的,所述的定位支脚设置有三个或四个,每个定位支脚的底部延伸有定位装配于pcb板安装孔上的定位凸头。定位凸台采用嵌入式装配于pcb安装孔上,同时定位支脚具有螺丝安装孔与pcb安装孔实现螺丝固定安装,三个或四个的定位支脚形成的三角定位或四角定位装配方式能提升装配垂直精度。

9.进一步的,所述的帽盖安装于导光柱支架顶部并完全遮盖玻璃混色片的边缘不外露。帽盖能遮挡玻璃混色片边缘的杂散发亮缺陷,防止漏光等。

10.进一步的,所述的玻璃混色片顶面的雾面为经化学蚀刻表面形成凸出和凹陷的颗粒。

11.进一步的,所述的导光柱支架主体与定位支脚的总高度为37mm或68mm。

12.进一步的,所述的帽盖与导光柱支架主体之间通过rtv硅橡胶固定。

13.进一步的,所述的帽盖为方形结构或圆形结构。

14.进一步的,所述的玻璃混色片顶面的雾面颗粒粒径为0.002

‑

0.02mm。

15.综上所述,本实用新型的导光柱结构采用透明混色的玻璃混色片和异形结构的玻璃导光柱结合,实现了led光线通过玻璃导光柱全内发射和折射方式从玻璃混色片处集中射出,提高了光线强度和混色效果,使可见光谱380nm

‑

680nm的平均透射率高于96%,达到混色性优秀的目的,适用于大功率变焦舞台灯的混光使用;且配置有三角形底座和三角的支脚作为定位装配,提升整体结构装配的稳定性和装配垂直精度;设置开放缺口以便于避开侧漏光源的热辐射避免烧焦导光柱支架主体,结构合理,散热快速和使用寿命更长久。

附图说明

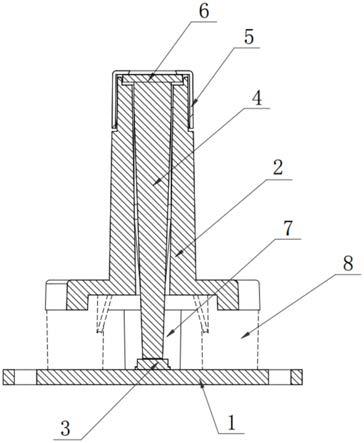

16.图1是本实用新型实施例1的导光柱结构与pcb板安装的剖视示意简图;

17.图2本实用新型实施例1的导光柱结构与pcb板安装的左视示意简图;

18.图3本实用新型实施例1的导光柱结构与pcb板安装的俯视示意简图;

19.图4本实用新型实施例1的导光柱结构与pcb板安装的立体示意简图;

20.图5是导光柱支架主体的主视图;

21.图6是导光柱支架主体的俯视图;

22.图7是导光柱支架主体的仰视图;

23.图8是导光柱支架主体的右视图;

24.图9是导光柱支架主体的立体图;

25.图10是帽盖的结构示意图;

26.图11是玻璃导光柱的主视图;

27.图12是玻璃导光柱的仰视图;

28.图13是玻璃导光柱的立体图;

29.图14是玻璃混色片的示意图;

30.图15是pcb板的俯视图;

31.图16是pcb板的立体图;

32.图17是现有技术的导光柱的主视图;

33.图18是现有技术的导光柱的立体图;

34.图19是现有技术的导光件的主视图;

35.图20是现有技术的导光件的立体图。

具体实施方式

36.实施例1

37.如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12、图13、图14、图15和图16所示,本实施例1所描述的一种导光柱结构,包括安装于pcb板1上的导光柱支架主体2、竖立安装于导光柱支架主体内并面向led芯片3设置的玻璃导光柱4、设置于导光柱支架主体顶部上的帽盖5、设于与导光柱支架主体顶部并由帽盖压紧安装的的玻璃混色片6;所述的导光柱支架主体底部设有定位装配于pcb板上并使导光柱支架主体底部与pcb板之间形成开放缺口7的定位支脚8,玻璃导光柱为上宽下窄的柱体结构,玻璃导光柱顶部与玻璃混色片之间通过uv无影胶固定,玻璃导光柱底部与led芯片之间的间隙为0.1

‑

0.5mm;所述的玻璃混色片底面为亮面的平面状,顶面为雾面状。由led芯片发出彩色的光,通过玻璃导光柱的全内发射和折射到达玻璃混色片,再由玻璃混色片雾面的化学蚀刻表面投射出至光学组件上,形成亮度高、集中出光的混色光效果。玻璃导光柱底部与led芯片之间的间隙距离能避免两者直接接触,也保证了led芯片的及时散热,同时能把led芯片所发出的光基本都通过玻璃导光柱导出。玻璃导光柱顶部与玻璃混色片两者之间用uv无影胶粘结能减少平面反射,增加透光率。

38.在本实施例中,所述的玻璃导光柱顶面为圆形状,底面为方形状;玻璃导光柱从顶部位置圆面沿中下部方向形成多个倾斜平面并于下部形成方形柱体结构。玻璃导光柱的结构可实现光线的全内发射和折射,提高了光照亮度,没有多余的光线漏出。

39.在本实施例中,所述的导光柱支架主体内设有与玻璃导光柱配合安装的竖立通槽9,竖立通槽的四角位置上均设有玻璃导光柱从竖立通槽顶部装入后卡紧玻璃导光柱侧面的卡位头10,卡位头由上向下倾斜并向内设置形成上窄下宽的结构。

40.在本实施例中,所述的定位支脚设置有三个,每个定位支脚的底部延伸有定位装配于pcb板安装孔11上的定位凸头12。定位凸台采用嵌入式装配于pcb安装孔上,同时定位支脚具有螺丝安装孔与pcb安装孔实现螺丝固定安装,三个的定位支脚形成的三角定位装配方式能提升装配垂直精度。

41.在本实施例中,所述的帽盖安装于导光柱支架顶部并完全遮盖玻璃混色片的边缘不外露。帽盖能遮挡玻璃混色片边缘的杂散发亮缺陷,防止漏光等。

42.在本实施例中,所述的玻璃混色片顶面的雾面为经化学蚀刻表面形成凸出和凹陷的颗粒。

43.在本实施例中,所述的导光柱支架主体与定位支脚的总高度为37mm或68mm。

44.在本实施例中,所述的帽盖与导光柱支架主体之间通过rtv硅橡胶固定。

45.在本实施例中,所述的帽盖为方形结构或圆形结构。

46.在本实施例中,所述的玻璃混色片顶面的雾面颗粒粒径为0.002

‑

0.02mm。

47.该导光柱结构采用透明混色的玻璃混色片和异形结构的玻璃导光柱结合,实现了led光线通过玻璃导光柱全内发射和折射方式从玻璃混色片处集中射出,提高了光线强度和混色效果,使可见光谱380nm

‑

680nm的平均透射率高于96%,达到混色性优秀的目的,适用于大功率变焦舞台灯的混光使用;且配置有三角形底座和三角的支脚作为定位装配,提升整体结构装配的稳定性和装配垂直精度;设置开放缺口以便于避开侧漏光源的热辐射避免烧焦导光柱支架主体,结构合理,散热快速和使用寿命更长久。

48.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的结构作任何形式上的限制。凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1