一种MiniLED的背光板、背光灯及液晶显示屏的制作方法

一种mini led的背光板、背光灯及液晶显示屏

技术领域

1.本实用新型涉及,尤其涉及一种mini led的背光板、背光灯及液晶显示屏。

背景技术:

2.mini led背光是由许多的mini led灯阵列组成,目前存在的一个技术缺点是mini led的贴合良率低,一个背光板上要贴几千到几万颗mini led 灯,只要有一个灯贴不好,就会造成一个区域显示不亮。mini led的焊盘很小(正极焊盘及负极焊盘一般均为0.13mmx0.16mm的方形焊盘区),锡膏在焊盘上可能会涂布不均匀,或涂布不上,造成虚焊;焊盘太小,贴片吃锡不佳,铜箔剥离力较弱,推拉chip容易导致铜箔脱落。

技术实现要素:

3.针对上述技术问题,本实用新型实施例提供了一种mini led的背光板、背光灯及液晶显示屏。

4.本实用新型实施例的第一方面提供一种mini led的背光板,包括:

5.主体部;

6.设于所述主体部的多个焊盘,多个所述焊盘呈阵列排列,每个焊盘均包括正对的正极焊盘和负极焊盘,分别用于焊接对应mini led的正极和负极;

7.所述正极焊盘及所述负极焊盘均包括方形的第一焊盘区和梯形的第二焊盘区,其中,所述正极焊盘的第一焊盘区与所述负极焊盘的第一焊盘区正对且相间隔,所述正极焊盘的第二焊盘区的梯形顶部与所述正极焊盘的第一焊盘区远离所述负极焊盘的第一焊盘区的一端连通,所述负极焊盘的第二焊盘区的梯形顶部与所述负极焊盘区的第一焊盘区远离所述正极焊盘的第一焊盘区的一端连通;

8.所述第二焊盘区的表面被覆盖膜覆盖,所述mini led的正极和负极分别与对应的第一焊盘区焊接。

9.可选地,所述第二焊盘区呈等腰梯形。

10.可选地,所述第二焊盘区的梯形顶部的长度与所述第一焊盘区朝向所述第二焊盘区的一端的边长大小相等。

11.可选地,多个所述焊盘形成多个焊盘单元,每个焊盘单元包括多个呈阵列排列的焊盘,每个焊盘单元的同一列焊盘串联连接,且每个焊盘单元的多列焊盘并联连接;

12.多个所述焊盘单元呈阵列排列。

13.可选地,每个焊盘单元均包括第一线路和第二线路,每个焊盘单元的多列焊盘的一端连接于对应的第一线路,每个焊盘单元的多列焊盘的另一端连接于对应的第二线路;

14.同一行的焊盘单元的第一线路齐平,同一行的焊盘单元的第二线路也齐平。

15.可选地,同行的焊盘单元的第一线路的相邻端连接,同一列的焊盘单元的第二线路的同一端分别设有电连接部,同一列的焊盘单元的电连接部通过第三线路连接。

16.可选地,所述第一线路与所述第二线路大致平行,所述第三线路大致垂直于所述

第一线路和所述第二线路;和/或,

17.所述第一线路、所述第二线路及所述第三线路的宽度大致相等,同一列焊盘的串联连接线的宽度小于所述第一线路的宽度。

18.可选地,所述第二焊盘区的梯形顶部的长度为0.2mm,所述第二焊盘区的梯形底部的长度为0.4mm,所述正极焊盘及所述负极焊盘的高度均为 0.6mm。

19.本实用新型实施例的第二方面提供一种mini led背光灯,包括:

20.第一方面任一项所述的mini led的背光板;和

21.多个mini led,与所述mini led的背光板的多个焊盘对应焊接。

22.本实用新型实施例的第三方面提供一种液晶显示屏,包括:

23.安装框;

24.第二方面所述的mini led背光灯,安装于所述安装框。

25.本实用新型实施例提供的技术方案中,正极焊盘和负极焊接均包括方形的第一焊盘区及梯形的第二焊盘区,梯形的第二焊盘区增大了正极焊盘和负极焊盘的尺寸,这样,正极焊盘和负极焊盘散热快,使得正极焊盘和负极焊盘受热充分并均匀,并且,正极焊盘和负极焊盘的锡膏能均匀涂布,降低正极焊盘和负极焊盘不上锡或虚焊的风险;同时,第二焊盘区的表面均被覆盖膜覆盖,可增加正极焊盘和负极焊盘的强度,保证了正极焊盘和负极焊盘在受到外力作用时不易脱落,从而提高贴灯的良率,并且第二焊盘区的表面均被覆盖膜覆盖,使得在焊锡时,锡膏不会流动至第二焊盘区而导致mini led 的焊接位置不准确。

附图说明

26.图1为本实用新型一实施例中的mini led的背光板的结构示意图;

27.图2为本实用新型一实施例中的焊盘的结构示意图;

28.图3为使用现有方形焊盘的mini led背光灯的显示图;

29.图4为使用本实用新型实施例的焊盘的mini led背光灯的显示图。

30.附图标记:

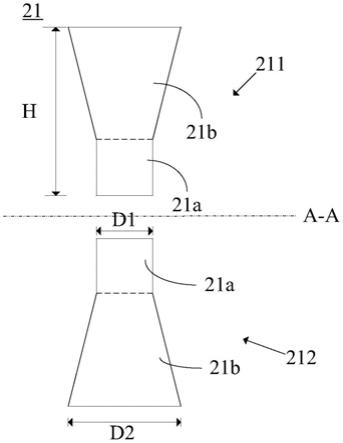

31.10、主体部;20、焊盘单元;21、焊盘;211、正极焊盘;212、负极焊盘;21a、第一焊盘区;21b、第二焊盘区;22、第一线路;23、第二线路; 231、电连接部;24、串联连接线。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.需要说明的是,在不冲突的情况下,下述实施例可以进行组合。

34.参见图1和图2,本实用新型实施例提供一种mini led的背光板,该背光板可包括主体部10和设于主体部10的多个焊盘21,其中,多个焊盘21呈阵列排列,本实施例的多个焊盘21呈多排多列排列。每个焊盘21均包括正对的正极焊盘211和负极焊盘212,分别用于焊接对应mini led的正极和负极,即每个焊盘21用于焊接一个mini led,该焊盘21的正极焊盘211用于焊接mini led的正极,该焊盘21的负极焊盘212用于焊接mini led的负极。正极

焊盘211及负极焊盘212均包括方形的第一焊盘区21a和梯形的第二焊盘区21b,其中,正极焊盘211的第一焊盘区21a与负极焊盘212的第一焊盘区 21a正对且相间隔,正极焊盘211的第二焊盘区21b的梯形顶部与正极焊盘211 的第一焊盘区21a远离负极焊盘212的第一焊盘区21a的一端连通,负极焊盘 212的第二焊盘区21b的梯形顶部与负极焊盘212区的第一焊盘区21a远离正极焊盘211的第一焊盘区21a的一端连通。本实用新型实施例中,第二焊盘区 21b的表面被覆盖膜覆盖,mini led的正极和负极分别与对应的第一焊盘区 21a焊接。

35.本实用新型的正极焊盘211和负极焊接均包括方形的第一焊盘区21a及梯形的第二焊盘区21b,梯形的第二焊盘区21b增大了正极焊盘211和负极焊盘 212的尺寸,这样,正极焊盘211和负极焊盘212散热快,使得正极焊盘211 和负极焊盘212受热充分并均匀,并且,正极焊盘211和负极焊盘212的锡膏能均匀涂布,降低正极焊盘211和负极焊盘212不上锡或虚焊的风险;同时,第二焊盘区21b的表面均被覆盖膜覆盖,可增加正极焊盘211和负极焊盘212的强度,保证了正极焊盘211和负极焊盘212在受到外力作用时不易脱落,从而提高贴灯的良率,并且第二焊盘区21b的表面均被覆盖膜覆盖,使得在焊锡时,锡膏不会流动至第二焊盘区21b而导致mini led的焊接位置不准确。

36.本实用新型实施例中,主体部10为一电路板,可选地,主体部10为一柔性电路板。

37.参见图2,第二焊盘区21b的梯形顶部的长度d1为0.2mm,第二焊盘区 21b的梯形底部的长度d2为0.4mm,正极焊盘211及负极焊盘212的高度h 均为0.6mm,通过增大正极焊盘211及负极焊盘212的尺寸,使得正极焊盘 211和负极焊盘212受热充分并均匀,并且,正极焊盘211和负极焊盘212的锡膏能均匀涂布,降低正极焊盘211和负极焊盘212不上锡或虚焊的风险。

38.第二焊盘区21b可呈等腰梯形,也可呈非等腰梯形,具体根据需要设计第二焊盘区21b的形状。

39.本实施例中,对于正极焊盘211,第二焊盘区21b的梯形顶部的长度与第一焊盘区21a朝向第二焊盘区21b的一端的边长大小相等;并且,对于负极焊盘212,第二焊盘区21b的梯形顶部的长度与第一焊盘区21a朝向第二焊盘区21b的一端的边长大小相等。

40.本实用新型实施例中,正极焊盘211与负极焊盘212轴对称,如图2所示,正极焊盘211与负极焊盘212关于中心线a-a对称。

41.进一步地,正极焊盘211为轴对称结构,负极焊盘212也为轴对称结构。

42.参见图1,多个焊盘21形成多个焊盘单元20,每个焊盘单元20包括多个呈阵列排列的焊盘21,其中,每个焊盘单元20的同一列焊盘21串联连接,且每个焊盘单元20的多列焊盘21并联连接,多个焊盘单元20呈阵列排列。如图1所示,mini led的背光板包括4个焊盘单元20,每个焊盘单元20包括24个焊盘21,24个焊盘21呈4行*6列排列,4个焊盘单元20呈2行*2 列排列。

43.为实现每个焊盘单元20的供电,再次参见图1,每个焊盘单元20均包括第一线路22和第二线路23,每个焊盘单元20的多列焊盘21的一端连接于对应的第一线路22,每个焊盘单元20的多列焊盘21的另一端连接于对应的第二线路23。可选地,同一行的焊盘单元20的第一线路22齐平,同一行的焊盘单元20的第二线路23也齐平,如此设计,方便加工。

44.可选地,再次参见图1,同行的焊盘单元20的第一线路22的相邻端连接,同一列的焊盘单元20的第二线路23的同一端分别设有电连接部231,同一列的焊盘单元20的电连接

部231通过第三线路连接。

45.电连接部231可为圆形过孔。

46.第一线路22与第二线路23大致平行,第三线路大致垂直于第一线路22 和第二线路23,如此设计,提升mini led的背光板的美观度。

47.第一线路22、第二线路23及第三线路的宽度可大致相等,同一列焊盘 21的串联连接线24的宽度小于第一线路22的宽度,如此设计,在实现供电的同时,方便线路的加工。

48.参见图1,本实用新型实施例还提供一种mini led背光灯,该mini led 背光灯可包括上述实施例中的mini led的背光板和多个mini led,多个miniled与mini led的背光板的多个焊盘21对应焊接。

49.如图3所示,使用传统方形的焊盘区的设计,mini led背光灯会出现许多的黑灯不良,影响显示效果。如图4所示,使用本实用新型实施例的焊盘 21的mini led背光灯,实物没有出现黑灯不良。

50.液晶显示屏的对比度一般为1000,厚度为2.1mm,而oled显示屏的对比度可以做到20000,厚度可以做到1mm甚至更薄,但从生产成本和良率看, oled显示屏的价格远远高于液晶显示屏,而且产能远远满足不了市场需求。为了达到高对比度、超薄的特性,液晶显示屏背光采用mini led背光技术,可以使对比度达到20000以上、厚度在1mm左右,成本比oled低、产能大良率高。

51.本实用新型实施例还提供一种液晶显示屏,该液晶显示屏可包括安装框和上述实施例中的mini led背光灯,其中,mini led背光灯安装于安装框。

52.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1