用于减薄导光板厚度的背光源模组及车载显示装置的制作方法

1.本实用新型涉及显示屏技术领域,特别涉及一种用于减薄导光板厚度的背光源模组及车载显示装置。

背景技术:

2.传统的下铁框底面是平整的,用于承载背光模组内部的反射膜、导光板、扩散膜、增光膜、dbef等材料;当整体背光模组比较厚时,导光板就需要做厚,相应的导光板材料成本也就越高。车载常用搭配3014、4014封装的led,导光板厚度在2.0左右即可,一般情况超出此厚度范围,就属于材料浪费,因此传统的背光模组的厚度越厚,对应的导光板也会做得很厚,假如导光板达到3.0mm或以上,相对于厚度在2.0mm的导光板,材料成本就提升了50%。

技术实现要素:

3.有鉴于此,本实用新型的背光源模组能够降低成本,减薄导光板的厚度。

4.一种用于减薄导光板厚度的背光源模组,其特征在于,包括下铁框、反射膜、导光板和光学膜片,所述下铁框包括底板和侧框,所述侧框固定连接于所述底板,所述底板上设有多个支撑台,所述反射膜设置在所述支撑台上,所述导光板设置在所述反射膜上,所述光学膜片设置在所述导光板上。

5.在本实用新型中,上述底板包括相对的第一表面和第二表面,所述第一表面位于所述底板靠近所述反射膜的一侧,所述支撑台是由所述第一表面的局部凸起以及所述第二表面在对应位置凹陷形成。

6.在本实用新型中,上述底板包括中间区域和边缘区域,所述边缘区域绕所述中间区域周向设置,所述边缘区域设有多个所述支撑台,多个所述支撑台沿着所述边缘区域相互间隔设置,所述中间区域至少设有一个所述支撑台。

7.在本实用新型中,上述背光源模组的厚度与所述支撑台相对所述第一表面的高度成正比。

8.在本实用新型中,上述支撑台通过胶或者焊接固定连接在底板上。

9.在本实用新型中,上述支撑台呈长条状。

10.在本实用新型中,上述导光板的厚度为1.8mm~2.3mm。

11.在本实用新型中,上述用于减薄导光板厚度的背光源模组还包括中框,所述中框上设有安装槽,所述侧框上设有安装块,所述安装块设置在所述安装槽内固定连接所述中框与所述下铁框。

12.在本实用新型中,上述用于减薄导光板厚度的背光源模组还包括灯条,所述灯条固定连接于所述侧框,所述灯条位于所述导光板的入光侧。

13.本实用新型还涉及一种车载显示装置,包括上述的用于减薄导光板厚度的背光源模组。

14.本实用新型的背光源模组在底板上的支撑台用以承载反射膜、导光板和光学膜片,这样不仅能满足背光源模组的整体厚度,还可以通过支撑台的高度来弥补导光板的部分厚度,例如,支撑台的高度为1mm,导光板的厚度能减薄1mm,在实际设计过程中可以通过调节支撑台的高度来调节导光板的厚度,使导光板厚度控制在2mm,同时降低成本。

附图说明

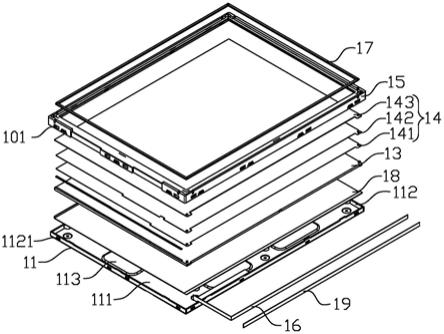

15.图1是本实用新型的第一实施例的背光源模组的拆分结构示意图。

16.图2是本实用新型的第一实施例的下铁框的俯视结构示意图。

17.图3是本实用新型的第一实施例的下铁框的剖视结构示意图。

具体实施方式

18.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

19.为了便于本领域技术人员的理解,本技术通过以下实施例对本技术提供的技术方案的具体实现过程进行说明。

20.第一实施例

21.图1是本实用新型的第一实施例的背光源模组的拆分结构示意图,图2是本实用新型的第一实施例的下铁框的俯视结构示意图,图3是本实用新型的第一实施例的下铁框的剖视结构示意图,如图1、图2和图3所示,用于减薄导光板厚度的背光源模组包括下铁框11、反射膜12、导光板13和光学膜片14,下铁框11包括底板111和侧框112,侧框112固定连接于底板111,底板111上设有多个支撑台113,反射膜12设置在支撑台113上,导光板13设置在反射膜12上,光学膜片14设置在导光板13上。在本实施例中,底板111与侧框112为一体成型结构;反射膜12与底板111之间通过绝缘胶18固定连接;光学膜片14包括扩散膜141、增光膜142和增亮膜143,扩散膜141通过胶带固定连接在导光板13上,增光膜142通过胶带固定连接在扩散膜141上,增亮膜143通过胶带固定连接在增光膜142上。

22.本实用新型的背光源模组在底板111上的支撑台113用以承载反射膜12、导光板13和光学膜片14,这样既能满足整体背光源模组的厚度,同时可以通过支撑台113的高度来弥补导光板13的部分厚度,例如,当支撑台113的高度为1mm,导光板13的厚度能减薄1mm,在实际设计过程中可以通过调节支撑台113的高度来调节导光板13的厚度,使导光板13厚度控制在2mm,同时降低成本。

23.进一步地,底板111包括相对的第一表面111a和第二表面111b,第一表面111a位于底板111靠近反射膜12的一侧,支撑台113是由第一表面111a的局部凸起以及第二表面111b在对应位置凹陷形成。

24.进一步地,底板111包括中间区域1111和边缘区域1112,边缘区域1112绕中间区域1111周向设置,边缘区域1112设有多个支撑台113,多个支撑台113沿着边缘区域1112相互间隔设置,中间区域1111至少设有一个支撑台113。

25.进一步地,背光源模组的厚度与支撑台113相对第一表面111a的高度成正比。当背光源模组的厚度增加时,为保证导光板13的厚度控制在2mm,此时支撑台113相对第一表面111a的高度也增加。

26.进一步地,支撑台113呈长条状。在本实施例中,支撑台113还可为圆柱状或矩形状等,但不以此为限。

27.进一步地,导光板13的厚度为1.8mm~2.3mm。在本实施例中,导光板13的厚度例如为1.8mm、2mm或2.3mm等,其中,导光板13的最佳厚度为2mm,但不以此为限。

28.进一步地,用于减薄导光板厚度的背光源模组还包括中框15,中框15上设有安装槽101,侧框112上设有安装块1121,安装块1121设置在安装槽101内固定连接中框15与下铁框11。

29.进一步地,用于减薄导光板厚度的背光源模组还包括灯条16,灯条16固定连接于侧框112,灯条16位于导光板13的入光侧。在本实施例中,灯条16通过导热胶固定连接在侧框112上。

30.进一步地,用于减薄导光板厚度的背光源模组还包括泡棉胶17,泡棉胶17固定连接于中框15远离增亮膜143的一侧,泡棉胶17将显示屏固定连接在中框15上。

31.第二实施例

32.本实施例的背光模组与第一实施例的背光模组在结构上大致相同,不同点在于支撑台113的组成结构不同。

33.具体地,支撑台113通过胶或者焊接固定连接在底板111上。

34.本实用新型还涉及一种车载显示装置,包括上述的用于减薄导光板厚度的背光源模组。在本实施例中,车载显示装置主要应用于高端车载仪表、车载中控显示、车载行车记录仪、车载dvd导航、车载驾驶台一体显示屏、车载流媒体后视镜或汽车座椅头枕显示器等,但不以此为限。

35.本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1