显示组件和显示面板的制作方法

1.本发明涉及显示技术领域,尤其涉及一种显示组件和显示面板。

背景技术:

2.随着显示面板的不断发展,人们追求能呈现出更优质的显示效果的显示面板,而显示面板通常由具有多个显示区的大板切割获得,通常大板上设置有在细缝垂直对准(fine slit vertical alignment,fsa)时用于外接电路给面内信号形成预倾角的氧化铟锡衬垫(indium tin oxide pad,ito pad),但由于ito pad距离大板边缘较近,在对大板进行清洗时,毛刷会将ito pad上面膜质不好的部分扫到大板上的显示区(即用于切割形成显示面板的区域)内,这些ito碎屑会影响显示区中液晶的偏转从而形成灰阶亮点,造成显示面板存在显示异常的问题。

3.现有针对灰阶亮点的对策是改善ito的膜质和粘性,但是制程上对边缘膜层的膜质改善是很难控制的,无法保证可以稳定边缘ito的膜质,如此,制作过程复杂,且在使用过程中可能依然会产生碎屑,导致灰阶亮点出现,使得显示面板显示异常。

技术实现要素:

4.为解决上述问题,本技术提供一种显示组件和显示面板,通过在显示组件的显示区与外围区之间设置挡墙,挡墙用于阻挡外界物体进入显示区,能够解决外界物体进入显示区影响显示面板正常显示的问题。

5.第一方面,本技术提供一种显示组件,包括外围区和至少两个显示区,外围区设有衬垫,显示区和衬垫之间设置有挡墙,挡墙用于阻挡外界物体进入到显示区。

6.本技术提供的显示组件中,由于在显示区和外围区之间设置有挡墙,因此,能够将外界物体阻挡在显示区外,例如,在使用毛刷清洗显示组件时,挡墙将清扫衬垫产生的碎屑阻挡在显示区外,避免了碎屑被毛刷带入显示区从而影响显示区内液晶的偏转,造成灰阶亮点从而使得显示组件上显示区显示异常的问题。

7.在一种可能的设计方式中,挡墙围挡在衬垫四周,挡墙的高度高于衬垫的高度。

8.基于上述可选方式,挡墙将衬垫限制在形成的封闭空间内,防止在清洗过程中,衬垫的碎屑被毛刷带入显示区,避免造成显示区异常的问题。

9.在一种可能的设计方式中,衬垫包括多个线型排布的衬垫单元,每个衬垫单元的四周均围挡有所述挡墙。

10.在一种可能的设计方式中,衬垫包括多组线型排布的衬垫单元,每组衬垫单元的四周均围挡有所述挡墙。

11.在一种可能的设计方式中,挡墙包括多层子挡墙,多层子挡墙由衬垫向显示区的方向依次间隔布置。

12.基于上述可选方式,在外界物体被带出第一层子挡墙后,由于还设置有多层子挡墙来阻挡外界物体进入显示区,因此,设置多层子挡墙可以提高了挡墙整体的阻挡效果。

13.在一种可能的设计方式中,子挡墙包括第一子挡墙、第二子挡墙和第三子挡墙,第二子挡墙位于第一子挡墙和第三子挡墙之间,第二子挡墙的高度矮于第三子挡墙。

14.在一种可能的设计方式中,第一子挡墙和第二子挡墙的高度矮于第三子挡墙。

15.基于上述可选方式,由于第三子挡墙的高度高于第一子挡墙和第二子挡墙,因此,第三子挡墙可以对第一子挡墙和第二子挡墙未能阻挡的外界物体进行阻挡,进一步提高了挡墙整体的阻挡效果。

16.在一种可能的设计方式中,第三子挡墙为一条连续设置的线型阻挡件,第二子挡墙包括沿着第三子挡墙的延伸方向间隔排列设置的多个阻挡件。

17.基于上述可选方式,第二子挡墙包括多个阻挡件时,可以将外界物体限制在各个阻挡件的间隙中,不易被移动,从而提高了挡墙整体的阻挡效果。

18.在一种可能的设计方式中,外围区包括依次设置的玻璃基板、绝缘层和保护层,衬垫和挡墙设置在保护层上。

19.第二方面,本技术提供一种显示面板,显示面板是由第一方面或第一方面的任一可选方式所述的显示组件生产的。

20.本技术的构造以及它的其他目的及有益效果将会通过结合附图进行详细说明,以保证对优选实施例的描述更加明显易懂。

附图说明

21.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

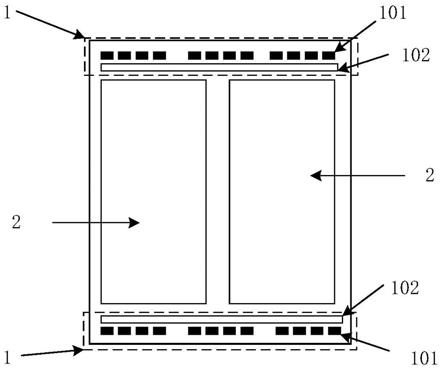

22.图1.1是本技术的实施例一提供的显示组件的结构示意图一;

23.图1.2是本技术的实施例一提供的显示组件的结构示意图二;

24.图2.1是本技术的实施例二提供的显示组件的结构示意图一;

25.图2.2是本技术的实施例二提供的显示组件的结构示意图二;

26.图3是本技术的实施例三提供的显示组件的结构示意图一;

27.图4是本技术的实施例四提供的显示组件的结构示意图一;

28.图5.1是本技术的实施例五提供的显示组件的结构示意图一;

29.图5.2是本技术的实施例五提供的显示组件的结构示意图二;

30.图6.1是本技术的实施例六提供的光刻技术结构示意图;

31.图6.2是本技术的实施例六提供的显示组件的侧面构示意图一;

32.图6.3是本技术的实施例六提供的显示组件的侧面构示意图二;

33.图6.4是本技术的实施例六提供的显示组件的侧面构示意图三;

34.图6.5是本技术的实施例六提供的显示组件的侧面构示意图四;

35.图6.6是本技术的实施例六提供的显示组件的侧面构示意图五;

36.图6.7是本技术的实施例六提供的显示组件的侧面构示意图六;

37.图6.8是本技术的实施例六提供的显示组件的侧面构示意图七;

38.图6.9是本技术的实施例六提供的显示组件的侧面构示意图八;

39.图7是本技术的实施例七提供的显示面板的结构示意图。

40.其中,图中各附图标记:

41.1-外围区;

42.101-衬垫;1011-衬垫单元;

43.102-挡墙;1021-第一子挡墙;1022-第二子挡墙;1023-第三子挡墙;

44.103-玻璃基板;

45.104-绝缘层;

46.105-保护层;

47.106-柱状隔垫物;

48.107-红色光刻胶;

49.108-绿色光刻胶;

50.109-蓝色光刻胶;

51.2-显示区;

52.3-光罩;

53.4-阵列基板;401-第一玻璃基板;402-tft基板;403-液晶层;404-电极板;

54.5-彩膜基板;501-彩色滤光片;502-第二玻璃基板;

55.6-偏振片。

具体实施方式

56.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

57.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

58.在本技术中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

59.在本技术的描述中,需要理解的是,术语“内”、“外”、“上”、“底”、“前”、“后”等指示的方位或者位置关系(若有的话),仅是为了便于描述本技术和简化描述,而不是指示或者暗示所指的装置或者元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

60.目前在制作显示面板前通常需要对有显示面板的显示组件进行处理,在对显示组件进行进行加工时,通常需要在显示组件上进行聚酰亚胺涂布,作为缓冲保护层,而由于显

示组件上通常存在有污染物,可能会使得聚酰亚胺的涂布不均匀,因此,需要对显示组件进行清洗,避免显示组件上存在的污染物影响聚酰亚胺的涂布。而由于显示组件上的氧化铟锡衬垫距离显示组件边缘较近,在清洗显示组件的过程中,氧化铟锡衬垫上面膜质不好的部分会被毛刷扫出碎屑(以下称为ito碎屑),毛刷将ito碎屑扫到显示组件中的显示区上,这些ito碎屑在显示区会影响液晶的偏转从而形成灰阶亮点,从而造成应用该显示组件的显示面板存在部分显示异常的问题,而另一部分外界颗粒的存在会使得聚酰亚胺的涂布不均匀,从而使得显示面板的显示效果降低。为此,本技术提供一种显示组件,能够解决外界物体进入显示区从而造成显示面板显示异常的问题。

61.下面结合附图对本技术提供的应用于显示面板的显示组件进行示例性的介绍。

62.实施例一

63.如图1.1所示,为本技术实施例提供的一种显示组件,显示组件包括外围区1和至少两个显示区2,外围区1设有衬垫101,显示区2和衬垫101之间设置有挡墙102,挡墙102用于阻挡外界物体进入到显示区2。

64.其中,外界物体可以是外界空气中存在的颗粒、灰尘等,也可以是清扫过程中衬垫所产生的碎屑。例如,衬垫101可以是氧化铟锡衬垫,氧化铟锡衬垫用于在fsa时外接电路给面内信号形成预倾角,在毛刷清扫氧化铟锡衬垫会产生ito碎屑,这些ito碎屑被带入到显示区2时,会影响显示区2内液晶的偏转从而造成灰阶亮点,使得显示组件显示异常,因此,设置挡墙102,将氧化铟锡衬垫产生的ito碎屑阻挡在外围区,避免了ito碎屑被毛刷带入显示区2造成显示异常的问题。

65.因此,一方面,设置挡墙102可以避免ito碎屑进入显示区从而造成灰阶亮点的问题,提高了显示区中显示面板的显示效果;另一方面,可以避免后续对显示组件进行聚酰亚胺涂布时,其余外界颗粒存在使得涂布不均匀的问题,提高了涂布的效果。

66.在本实施例中,如图1.1所示,挡墙102可以为一条连续设置的线型阻挡件,如图1.2所示,挡墙102的高度高于衬垫101的高度,防止衬垫101产生的碎屑和其余外界颗粒在外力作用下翻过挡墙102,从而造成显示区2异常的问题。

67.实施例二

68.示例性的,挡墙102的结构可以如图2.1~2.2所示,挡墙102围挡在衬垫101的四周,挡墙102将衬垫101限制在该挡墙102形成的封闭空间内,避免了衬垫102上产生的碎屑在清洗过程中被毛刷带到显示区2,从而避产生碎屑进入显示区2使得显示区2中液晶的偏转发生改变从而形成灰阶亮点的问题,影响显示组件显示效果的问题。

69.实施例三

70.在本实施例中,如图3所示,衬垫101可以包括多个线型排布的衬垫单元1011。挡墙102可以围挡在每个衬垫单元1011的四周,如此对衬垫单元1011上产生的碎屑的阻挡效果更佳。

71.实施例四

72.在本实施例中,如图4所示,衬垫101可以包括多组衬垫单元1011,每组衬垫单元1011包括至少一个衬垫单元1011(即将多个衬垫单元1011划分成多组)。在该示例中,挡墙102可以围挡在每组衬垫单元1011的四周。例如,如图4所示,每4个衬垫单元1011为一组,每组设置有一个挡墙102,如此进一步提高了对显示组件清洗过程中对衬垫单元1011上产生

的碎屑进行阻挡的效果。

73.实施例五

74.示例性的,挡墙102的结构可以如图5.1所示,挡墙102包括多层子挡墙,多层子挡墙由衬垫101向显示区2的方向依次间隔布置。由于在对显示组件进行清洗时,可能会存在毛刷将碎屑和其余外界颗粒带出第一层子挡墙的情况,因此,需要在第一层子挡墙靠近显示区的一面设置多层子挡墙,用于提高挡墙102的整体阻挡效果。

75.例如,多层子挡墙可以包括第一子挡墙1021、第二子挡墙1022和第三子挡墙1023,第二子挡墙1022位于第一子挡墙1021和第三子挡墙1023之间。

76.其中,如图5.1所示,第一子挡墙1021和第三子挡墙1023为一条连续设置的线型阻挡件,第二子挡墙1022包括沿着第三子挡墙1023的延伸方向间隔排列设置的多个阻挡件,多个阻挡件间隔设置。当外界物体穿过第一子挡墙1021后,能够被限制在第二子挡墙1022中间隔设置的阻挡件的间隙中,不易被移动。且由于第二子挡墙1022面向显示区2的一面还设置有第三子挡墙1023,因此,这些碎屑和外界颗粒被限制在第一子挡墙1021和第三子挡墙1023内,提高了挡墙102整体的阻挡效果。

77.可选的,如图5.2所示,第一子挡墙1021和第二子挡墙1022的高度矮于第三子挡墙1023。如此,使得外界物体穿过第一子挡墙1021后会被第二子挡墙1022和第三子挡墙1023阻挡住,提高了挡墙102的整体阻挡效果。

78.实施例六

79.可选的,在本技术实施例中,挡墙102可以通过光刻技术设置在显示组件上。光刻技术通常包括涂胶、前烘、曝光、显影、刻蚀和去胶等几个步骤。涂胶是在硅片上形成厚度均匀、附着力强的光刻胶;前烘是由于经过旋涂后的光刻胶薄膜依旧残留有一定含量的溶剂,因此,经过较高温度的烘烤,可以将溶剂尽可能地挥发除去;曝光是对光刻胶进行光照,此时光反应发生,光照部分与非光照部分因此产生溶解性的差异;显影是将产品浸没于显影液之中,此时正性胶的曝光区和负性胶的非曝光区则会在显影中溶解,最终呈现出三维的图形;刻蚀:通过干法蚀刻或者湿法蚀刻工艺将暴露于光刻胶图形之外的待蚀刻材料祛除;去胶是将光刻胶从待蚀刻材料的表面除去。

80.示例性的,如图6.1所示,在本技术实施例中,在对显示组件进行光刻之前,首先在显示组件上进行涂胶,涂胶完成后,在光罩3上制作好挡墙的图形,再利用曝光机对光罩3进行照射,紫外线光或电子束通过光罩3照射至光刻胶表面,使得被照光刻胶层发生反应(即进行选择性曝光),涂胶部分在光照下与光发生反应,光照部分与非光照部分因此产生溶解性的差异(其中,正性光刻胶在显影液中的溶解度增加,得到的图案与光罩3上的图形相同;负性光刻胶则相反,即经显影液后溶解度降低甚至不溶,得到的图案与光罩3上的图形相反),最终在显示组件上呈现出三维的图形(即挡墙102),如此,在显示组件的外围区1上得到了用于阻挡衬垫102产生的碎屑和外界颗粒的挡墙102。

81.在一个示例中,如图6.2所示,显示组件包括依次设置的玻璃基板103、绝缘层104和保护层105,保护层105的边缘部分形成外围区1,衬垫101和挡墙102设置在保护层105上。

82.其中,绝缘层104设置在玻璃基板上,避免在对显示组件上进行刻蚀时,会对玻璃基板上的电路造成损伤。

83.保护层105用于把显示组件中显示区中存在的电路遮住避免被刮伤,保护层105的

材质可以是氮硅化合物。

84.在一个示例中,如图6.3所示,挡墙102可以是柱状隔垫物(post spacer,ps)106。

85.在一个示例中,如图6.4~图6.6所示,挡墙102的材料可以是红色光刻胶(red photoresist,r)107、绿色光刻胶(green photoresist,g)108和蓝色光刻胶中(blue photoresist,b)109的任一种光刻胶,对应的可以在显示组件上设置光刻胶溶解液。光刻胶以薄膜形式均匀覆盖于显示组件表面,当紫外线光或电子束通过光罩3对其进行照射时,光刻胶本身的特性发生改变,经过显影后,曝光的负性光刻胶(r/g/b光刻胶)或未曝光的正性光刻胶将会留在显示组件表面,形成挡墙102。

86.在一个示例中,挡墙102也可以包括柱状隔垫物106和光刻胶材料层,例如图6.7~图6.9所示,可以在显示组件上先设置一层光刻胶(r/g/b光刻胶),然后在光刻胶上设置一层柱状隔垫物106,形成挡墙102。

87.实施例七

88.基于实施例一提供的一种显示组件,本技术实施例还提供一种由实施例一至六任一项所述的显示组件生产的显示面板。如图7所示,该显示面板包括阵列基板4、彩膜基板5、和偏振片6,该阵列基板4由上述显示组件切割获得,由于显示组件中设置有挡墙102,因此,该显示组件生产出的显示面板显示效果佳,不存在能够影响显示效果的灰阶亮点。

89.其中,阵列基板4包括第一玻璃基板401、薄膜晶体管(thin film transistor,tft)基板402、液晶层403和电极板404。

90.彩膜基板5包括彩色滤光片501和第二玻璃基板502。

91.具体地,上述玻璃基板103上设置有驱动电路,保护层105用于保护玻璃基板103上的电路及其他功能部件。上述显示组件和具有色阻的彩膜大板对组并在两者之间填充液晶材料,形成液晶显示组件大板,进行切割后获得多个液晶显示面板,也可以将上述显示组件和有机发光材料层结合构成有机发光显示组件大板,再进行切割后获得多个有机发光显示面板。其中,显示组件的边部切割获得的显示面板可以保留有上述的沉淀101和挡墙102,也可以不保留上述的沉淀101和挡墙102,显示组件中部切割而来的显示面板,没有上述衬垫101和挡墙102。

92.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1