一种选模型环芯光纤耦合器及其制作方法与流程

一种选模型环芯光纤耦合器及其制作方法

1.技术领域:本发明涉及光纤技术领域,具体的涉及一种选模型环芯光纤耦合器及其制作方法。

2.

背景技术:

近年来,由于单模光纤传输系统已经接近其香农极限,作为解决当前光通信系统容量问题的一个有效解决方案,空分复用技术越来越成为大家关注的热点。目前空分复用技术主要有多芯光纤和模分复用两类方案,其中基于轨道角动量模式的模分复用技术被认为是最具有可拓展性的方案之一。由于轨道角动量模式的强度呈环状分布,因此更适合在环芯光纤中传输。折射率均匀分布的环芯光纤不仅能够支持多种轨道角动量模式,而且其设计及加工工艺相对简单,因此在模分复用系统中具有广阔的应用前景。为了实现单模光纤与环芯光纤之间的模式复用/解复用,需要采用模式转换器。

3.现有的空间结构的模式转换器能够实现很好的模式复用/解复用功能,但可以看出其稳定性不易保证,且体积大、难于集成封装。由于用于模式复用/解复用的模式转换器需要连接单模光纤和环芯光纤,因此如果能够实现全光纤结构,会给实际应用带来极大方便。

4.现有的基于光子灯笼结构的环芯光纤模式复用/解复用器,通过拉锥熔锥光纤束的方法来实现从单模光纤到环芯光纤的模式转换。尽管这种方法实现了全光纤结构,但要求环芯光纤的纤芯厚度不能太小,这也限制了其使用范围。

5.

技术实现要素:

为了克服空间结构的环芯光纤模式转换器稳定性不易保证,且体积大、难于集成封装,而基于光子灯笼结构的环形光纤模式转换器对环芯光纤的纤芯尺寸有限制,普适性不足的问题,本发明提供了一种选模型环芯光纤耦合器及其制作方法。

6.本发明解决其技术问题所采用的技术方案:一种选模型环芯光纤耦合器,包括呈锥形的玻璃管光纤束,锥形所在的一端具有锥腰,并在锥腰处进行切割,所述玻璃管光纤束包括:一经过拉锥处理的多孔玻璃管,具有中心孔和外侧孔;一经过销蚀处理的输入环芯光纤,插入所述中心孔内;一经过拉锥和销蚀处理的输入单模光纤,插入所述外侧孔内;一输出环芯光纤,与所述玻璃管光纤束的锥腰切割处熔接;其中,所述玻璃管光纤束由所述多孔玻璃管、输入环芯光纤和输入单模光纤熔融塌缩而成,所述玻璃管光纤束切割后的长度能够实现光从输入单模光纤到输入环芯光纤对应模式的完全耦合。

7.所述输入环芯光纤包括输入环芯光纤纤芯、输入环芯光纤包层和输入环芯光纤涂覆层。

8.所述输入环芯光纤纤芯在轴向上尺寸结构不变,所述输入环芯光纤包层的折射率

与多孔玻璃管的折射率相等,所述输入环芯光纤与所述输出环芯光纤有相同的结构参数。

9.所述输入单模光纤包括:输入单模光纤纤芯,输入单模光纤包层,单模光纤涂覆层。

10.所述输入单模光纤包层的折射率与多孔玻璃管的折射率相等。

11.一项所述的选模型环芯光纤耦合器的制作方法,包括如下步骤:(1)光纤尺寸参数的仿真计算根据输入环芯光纤的基本参数信息仿真计算模式特性,模式特性包括模式类型和有效折射率,按照有效折射率相等的原则仿真计算对应输入单模光纤所需要的纤芯尺寸,在此基础上通过设定输入环芯光纤和输入单模光纤的位置关系,仿真计算光从输入单模光纤完全耦合到输入环芯光纤在对应模式所需的长度;(2)多孔玻璃管的拉锥处理根据输入环芯光纤和输入单模光纤的尺寸选定多孔玻璃管,并按照孔径尺寸进行拉锥;(3)输入环芯光纤的销蚀处理按照包层尺寸需求和多孔玻璃管中心孔的孔径尺寸对输入环形光纤的包层进行销蚀处理;(4)输入单模光纤的拉锥和销蚀处理根据步骤1中仿真出的输入单模光纤纤芯尺寸对标准输入单模光纤进行拉锥处理,然后按照包层尺寸需求对拉锥后的输入单模光纤包层进行销蚀处理;(5)多孔玻璃管和光纤的熔融塌缩将步骤3中处理后的输入环芯光纤和步骤4中处理后的输入单模光纤分别插入多孔玻璃管的中心孔和外侧孔,然后通过加热方式对锥形结构进行熔融塌缩,排出孔中残留的空气,使输入环芯光纤和输入单模光纤与玻璃管紧密贴合,形成玻璃管光纤束;(6)玻璃管光纤束的切割与熔接根据步骤1中仿真计算结果,将塌缩完成的玻璃管光纤束在耦合长度位置进行切割,然后与输出环芯光纤进行熔接,得到对应模式的选模型环芯光纤耦合器。

12.由于采用如上所述的技术方案,本发明具有如下优越性:一、是本发明可以实现单模光纤与环芯光纤不同模式之间的相互转换,耦合效率高,模式相关损耗低;二、是本发明是全光纤结构, 其输入单模光纤可以直接与对应单模光纤进行熔接耦合,其输出环芯光纤可以直接与对应环芯光纤熔接耦合,便于集成,稳定性好;三、是本发明对环芯光纤的尺寸参数没有限制,只要模式之间存在有效折射率差,就可以通过改变单模光纤的纤芯尺寸进而调节有效折射率来实现选择性相位匹配,适用范围广。

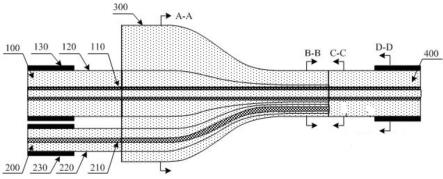

13.附图说明:图1为本发明中选模型环芯光纤耦合器的结构示意图;图2是本发明中选模型环芯光纤耦合器另一实施例的结构示意图;图3为图2中a-a处的剖面示意图;图4为图2中b-b处的剖面示意图;

图5为图2中c-c处的剖面示意图;图6为图2中d-d处的剖面示意图;图7为本发明制作选模型环芯光纤耦合器的总体流程图。

14.图例说明:100为输入环芯光纤,110为输入环芯光纤纤芯,120为输入环芯光纤包层,130为输入环芯光纤涂覆层,121为锥腰处输入环芯光纤包层;200为输入单模光纤,210为输入单模光纤纤芯,220为输入单模光纤包层,230为单模光纤涂覆层,211为拉锥后输入单模光纤纤芯,221为拉锥后输入单模光纤包层,222为锥腰处输入单模光纤包层;300为多孔玻璃管,310为中心孔,320为外侧孔,301为锥腰位置处的玻璃管,311为锥腰位置处的中心孔,321为锥腰位置处的外侧孔;400为输出环芯光纤。

15.具体实施方式:为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

16.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.结合附图所述的一种选模型环芯光纤耦合器,包括呈锥形的玻璃管光纤束1,锥形所在的一端具有锥腰,并在锥腰处进行切割,所述玻璃管光纤束1包括:一经过拉锥处理的多孔玻璃管300,具有中心孔310和外侧孔320;一经过销蚀处理的输入环芯光纤100,插入所述中心孔310内;一经过拉锥和销蚀处理的输入单模光纤200,插入所述外侧孔内320;一输出环芯光纤400,与所述玻璃管光纤束1的锥腰切割处熔接;其中,所述玻璃管光纤束1由所述多孔玻璃管300、输入环芯光纤100和输入单模光纤200熔融塌缩而成,所述玻璃管光纤束1切割后的长度l能够实现光从输入单模光纤200到输入环芯光纤100对应模式的完全耦合。

18.所述输入环芯光纤100包括输入环芯光纤纤芯110、输入环芯光纤包层120和输入环芯光纤涂覆层130。

19.所述输入环芯光纤纤芯110在轴向上尺寸结构不变,所述输入环芯光纤包层120的折射率与多孔玻璃管300的折射率相等,所述输入环芯光纤100与所述输出环芯光纤400有相同的结构参数。

20.所述输入单模光纤包括200:输入单模光纤纤芯210,输入单模光纤包层220,单模光纤涂覆层230。

21.所述输入单模光纤包层220的折射率与多孔玻璃管300的折射率相等。

22.一项所述的选模型环芯光纤耦合器的制作方法,包括如下步骤:

(1)光纤尺寸参数的仿真计算根据输入环芯光纤100的基本参数信息仿真计算模式特性,模式特性包括模式类型和有效折射率,按照有效折射率相等的原则仿真计算对应输入单模光纤200所需要的纤芯尺寸,在此基础上通过设定输入环芯光纤100和输入单模光纤200的位置关系,仿真计算光从输入单模光纤200完全耦合到输入环芯光纤100在对应模式所需的长度;(2)多孔玻璃管300的拉锥处理根据输入环芯光纤100和输入单模光纤200的尺寸选定多孔玻璃管300,并按照孔径尺寸进行拉锥;(3)输入环芯光纤100的销蚀处理按照包层尺寸需求和多孔玻璃管中心孔310的孔径尺寸对输入环形光纤包层120进行销蚀处理;(4)输入单模光纤200的拉锥和销蚀处理根据步骤1中仿真出的输入单模光纤纤芯110尺寸对标准输入单模光纤进行拉锥处理,然后按照包层尺寸需求对拉锥后的输入单模光纤包层120进行销蚀处理;(5)多孔玻璃管300和光纤的熔融塌缩将步骤3中处理后的输入环芯光纤100和步骤4中处理后的输入单模光纤200分别插入多孔玻璃管300的中心孔310和外侧孔320,然后通过加热方式对锥形结构进行熔融塌缩,排出孔中残留的空气,使输入环芯光纤100和输入单模光纤200与多孔玻璃管300紧密贴合,形成玻璃管光纤束1;(6)玻璃管光纤束1的切割与熔接根据步骤1中仿真计算结果,将塌缩完成的玻璃管光纤束1在耦合长度位置进行切割,然后与输出环芯光纤400进行熔接,得到对应模式的选模型环芯光纤耦合器。

23.下面以一个具体实施例来对本发明进一步说明。

24.在本实施例中,输入环芯光纤100的基本参数包括:输入环芯光纤纤芯110的内径为10μm,输入环芯光纤纤芯110的外径为20μm,输入环芯光纤包层120的直径为125μm,输入环芯光纤纤芯110的折射率为1.451,输入环芯光纤包层120的折射率为1.444,对应输入环芯光纤纤芯110的数值孔径为0.14。

25.输入单模光纤200的基本参数为:输入单模光纤纤芯210的尺寸为8.2μm,输入单模光纤包层220的直径为125μm,输入单模光纤纤芯210的折射率为1.451,输入单模光纤包层220的折射率为1.444,对应输入单模光纤纤芯210的数值孔径为0.14。

26.制作的具体步骤如下:(1)光纤尺寸参数的仿真计算

在这一步中,首先对输入环芯光纤100的模式特性进行分析。对波长为1550nm的激光而言,该输入环芯光纤能够支持lp

01

、lp

11

和lp

21

共三类lp模式,对应的有效折射率分别为1.448157、1.447674和1.446466,因此,选模型环芯光纤耦合器需要至少实现对上述三类模式的选择性耦合;接下来对输入单模光纤200的尺寸进行仿真计算,由于拉锥过程中只改变纤芯尺寸而不改变纤芯数值孔径,因此可以计算得到与输入环芯光纤lp

01

、lp

11

和lp

21

模式有效折射率相等时对应的拉锥后输入单模光纤纤芯211的尺寸分别为9.55μm、8.45μm和6.40μm。最后基于上述参数分别开展各个模式耦合长度的仿真计算。当考虑拉锥后的纤芯间距为20μm时,可以计算得到lp

01

、lp

11

和lp

21

三类模式实现完全耦合的长度分别为14.6mm、10.4mm和9.1mm。

27.(2)多孔玻璃管的拉锥处理结合上述计算结果,选取多孔玻璃管300的尺寸参数为:多孔玻璃管300的外径为1.25mm,中心孔310的尺寸为0.24mm,外侧孔320的尺寸为0.10mm,中心孔310和外测孔320中心相距0.2mm。对3根多孔玻璃管300均按照拉锥比例0.1、拉锥长度10mm和锥腰长度20mm进行拉锥,得到锥腰位置处玻璃管301的尺寸参数为:玻外径为125μm,锥腰位置处中心孔311的尺寸为24μm,锥腰位置处外侧孔321的尺寸为10μm。

28.(3)输入环芯光纤100的销蚀处理。

29.首先去除输入环芯光纤100的输入环芯光纤涂覆层103,确保去除部分的长度大于30mm,并进行清洁。然后采用氢氟酸腐蚀对输入环芯光纤包层120进行销蚀处理,按照拉锥长度10mm和锥腰长度20mm形成锥形结构。其中锥腰位置处的环芯光纤的尺寸参数为:纤芯110的内外径尺寸包层不变,锥腰位置处的输入环芯光纤包层121的尺寸为24μm。

30.(4)输入单模光纤200的拉锥和销蚀处理首先去除3根输入单模光纤200的涂覆层203,确保去除部分的长度大于30mm,并进行清洁。

31.然后采用拉锥的方式获得所需要的纤芯尺寸,例如对于与环芯光纤lp

01

、lp

11

和lp

21

模式有效折射率相等时对应的拉锥后输入单模光纤纤芯211的尺寸分别为9.55μm、8.45μm和6.40μm,对应的拉锥后输入单模光纤包层221的尺寸分别为145.6μm、128.8μm和97.6μm。

32.接下来采用氢氟酸对输入单模光纤包层进行销蚀处理,按照拉锥长度10mm和锥腰长度20mm形成锥形结构。其中锥腰位置处输入单模光纤的尺寸参数为:拉锥后输入单模光纤纤芯211的直径保持不变,锥腰处输入单模光纤包层222的尺寸为10μm。

33.(5)多孔玻璃管和光纤的熔融塌缩首先将拉锥处理完成的输入环芯光纤100和输入单模光纤200分别插入多孔玻璃管300的中心孔310和外侧孔320,保持光纤与玻璃管的良好接触。接下来通过加热对玻璃管内孔进行塌缩,排出光纤与玻璃管之间的空气,使二者紧密贴合,形成玻璃管光纤束1。

34.(6)玻璃管光纤束1的切割与熔接。

35.对塌缩完成的玻璃管光纤束1,分别在锥腰长度为14.6mm、10.4mm和9.1mm的位置处进行切割,然后将切割完成的玻璃管光纤束1与输出环芯光纤400进行熔接,得到三种不同模式的选模型环芯光纤耦合器。

36.以上内容中未细述部份为现有技术,故未做细述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1