检测图案单元、图案检测方法及图案检测系统与流程

1.本发明涉及一种用于监控半导体制程的检测图案单元、图案检测方法及图案检测系统,特别是涉及一种适用于监控半导体图案化制程的检测图案单元、图案检测方法及图案检测系统。

背景技术:

2.于半导体产业中,主要是利用微影技术制作欲形成于晶圆上的线路图案,大致来说,是预先设计好光罩数据图案,以此进行绘制而取得光罩,并依据光学成像原理将所述光罩上的图案投影至所述晶圆,再经由曝光、显影或蚀刻等图案化制程于所述晶圆上形成所述线路图案,其中,所述经制程后形成于所述晶圆的所述线路图案的线路的精细度、线宽大小的准确性,对于后续所产生得到的半导体元件的电性稳定度、微型化的程度有着关键性的影响。

3.由于在微影制程中,于晶圆上所制得的线路图案往往会基于边缘放置误差(edge placement error)、光绕射效应、聚焦变形等因素而与预先设计的gds(graphic design system)数据图案或光罩数据图案产生差异,因此,业界经常利用光学邻近修正(optical proximity correction,opc)的方法对所述线路图案进行校正,其主要是针对于制程后产生的所述线路图案与预先设计的所述光罩数据图案或gds patterns的差异进行比对计算,再据以校正所述光罩数据图案而得到新的光罩,以供用于后续校正的微影制程。然而,目前光学邻近修正对于一维图案修正比二维图案精准,且对于图案化制程当层并无从得知制程后产生的图案与原始预先设计的线路图案间实际的相对位置关系,因此须依据校正的结果多次反复的调整、试错,才能达到预定的需求。

技术实现要素:

4.本发明的目的在于提供一种用于监控半导体图案化制程的检测图案单元。

5.本发明检测图案单元,包含内图案层,及外图案层。

6.所述内图案层具有至少一个检测图案。

7.所述外图案层位于所述内图案层的外侧而成方形,具有沿彼此正交的第一方向及第二方向两两相对的定位检测图案,其中,彼此相对的两个定位检测图案具有相同的节距,相邻的两个定位检测图案的节距可为相同或不同。

8.优选地,本发明检测图案单元,其中,所述定位检测图案于邻近及远离所述内图案层的其中至少一底边的连线会位于一直线,而形成底边连线,且任相邻的两个定位检测图案的底边连线成直角相交。

9.优选地,本发明检测图案单元,还包含至少一辅助图案层,所述至少一辅助图案层位于所述外图案层的至少其中一侧边,具有多个沿所述至少其中一侧边间隔排列的辅助图案,且所述辅助图案于邻近或远离所述外图案层的其中至少一底边的连线不在同一直线。

10.优选地,本发明检测图案单元,其中,所述辅助图案远离所述外图案层的底边的连

线不在同一直线。

11.本发明的另一目的,在于提供一种图案检测方法,供用于检测半导体制程的制程图案。

12.本发明图案检测方法,包含选取步骤、定位步骤,及检测步骤。

13.所述选取步骤是取得具有如前所述的检测图案单元,及经图案化制程后形成于基材的预定区域内并具有与所述检测图案单元相应的线路图案单元,且所述线路图案单元具有多个与所述定位检测图案相应并具有相同节距的定位线路图案。

14.所述定位步骤是利用所述定位线路图案沿两个彼此相交的方向各自产生至少二条线路图案连线,及至少四个由所述线路图案连线产生的线路连线交点,并于所述检测图案单元产生与所述线路图案连线位置相应的检测图案连线,及由所述检测图案连线产生的至少四个检测连线交点,将所述线路图案单元及所述检测图案单元重叠,并调整所述线路图案单元及所述检测图案单元的其中至少一者至令相应的所述线路图案连线及所述检测图案连线的两端彼此重合,或是令所述线路连线交点及所述检测连线交点重合,以得到多个对位图案,其中,每一个对位图案是由彼此相应的线路图案及检测图案构成。

15.所述检测步骤是计算至少一对位图案的线路图案与相应的检测图案的差异,以得到相应的检测结果。

16.优选地,本发明图案检测方法,还包含实施于所述检测步骤后的图案校正步骤,通过所述检测结果修正gds、gdsii、oasis、mebes、cad,或eda,以产生可用于校正光罩图案的校正数据图样单元。

17.优选地,本发明图案检测方法,还包含警示步骤,所述警示步骤是将所述检测结果与默认值进行比对,其中,所述默认值是制程容许值或使用者自行设定的标准值,所述警示步骤是当所述检测结果超过默认值,则发出警示信号。

18.优选地,本发明图案检测方法,其中,所述默认值是所述制程图案单元的关键尺寸、节距、面积、弧度,及边缘位置误差的其中至少一种,所述检测结果包括所述线路图案与相应的检测图案间的关键尺寸差异、对位误差差异,及边缘位置误差的其中至少一种。

19.优选地,本发明图案检测方法,还包含实施于所述检测步骤后的调整参数选择步骤,所述调整参数选择步骤是依据所述检测结果,于存储有多个制程参数的数据库中选取对应所述检测结果的制程参数,并据以得到相应的至少一制程调整参数。

20.优选地,本发明图案检测方法,其中,所述线路图案单元及所述检测图案单元是经由图案化制程而分别形成于相同或不同基材。

21.优选地,本发明图案检测方法,其中,所述选取步骤是取得所述线路图案单元的影像,所述检测图案单元取自图像数据系统gds、gdsii、oasis、mebes格式图像数据、光罩图像数据,或是依据所述图像数据系统gds、oasis、mebes格式图像数据,或是依据cad数据、eda数据,经过半导体制程而形成于另一基材的图案影像。

22.优选地,本发明图案检测方法,其中,所述检测图案单元是取自经过半导体制程而形成于另一基材的图案影像,且所述图案影像可以是俯视图案或剖视图案。

23.优选地,本发明图案检测方法,其中,所述线路图案单元的所述内图案层与所述外图案层可形成于相同或不同的图案化制程。

24.优选地,本发明图案检测方法,其中,所述检测步骤是由沿预定方向分隔的两个定

位检测图案间默认的间距值与所述两个定位检测图案间的画素值,以求得单位画素尺寸预定值。

25.本发明的另一目的,在于提供一种图案检测系统,供用于半导体制程的光罩图案检测。

26.本发明图案检测系统,包含数据选取单元、定位单元,及计算单元。

27.所述数据选取单元用于取得具有如请求项1所述的检测图案单元,及经图案化制程后形成于基材的预定区域内并具有与所述检测图案单元相应的线路图案单元,且所述线路图案单元具有多个与所述检测图案单元的所述定位检测图案相应并具有相同节距的定位线路图案。

28.所述定位单元利用所述定位线路图案沿彼此相交的两个方向各自产生至少二条线路图案连线,及至少四个由所述线路图案连线产生的线路连线交点,并于所述检测图案单元得到与所述线路图案连线位置相应的检测图案连线,及由所述检测图案连线产生的至少四个检测连线交点,并可将所述线路图案单元及所述检测图案单元重叠,调整所述线路图案单元及所述检测图案单元的其中至少一者至令相应的所述线路图案连线及所述检测图案连线的两端彼此重合,或是令所述线路连线交点及所述检测连线交点重合,以得到多个对位图案,其中,每一个对位图案是由彼此相应的线路图案及检测图案构成。

29.所述计算单元供用于计算其中任一个对位图案中相对应的线路图案及检测图案的差异以产生检测结果。

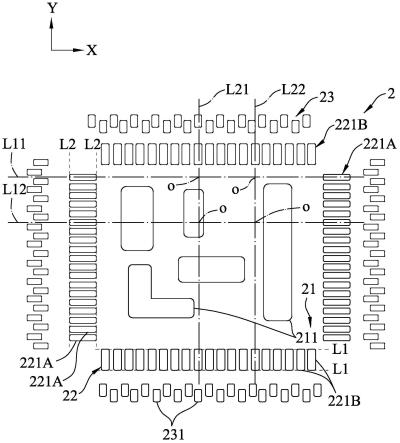

30.优选地,本发明图案检测系统,还包含校正单元、图像数据产生单元,及光罩绘制单元,所述校正单元供用于通过所述检测结果对所述检测图案单元进行回补校正,所述图像数据产生单元可依据经过回补校正的检测图案单元产生供绘制光罩图案的校正数据图样单元,所述光罩绘制单元,可依据所述校正数据图样单元进行光罩绘制以产生光罩。

31.优选地,本发明图案检测系统,还包含警示单元,当所述检测结果超出容许默认值,所述警示单元可对外发出警示信号。

32.本发明的有益效果在于:通过所述检测图案单元的设计并利用所述检测图案单元做为对准图案,借以取得经半导体制程后所产生与其相应的线路图案单元间的差异信息,以得到可用于校正光罩或晶圆图案的二维校正数据的检测结果,而可利用所述检测结果对原始的光罩图案的边缘误差(edge placement error,epe)、关键尺寸,及位置进行校正,以进一步提升制程图案的准确性。

附图说明

33.图1是示意图,说明本发明图案检测方法的实施例的图案检测系统;

34.图2是示意图,说明用于本发明图案检测方法的实施例的检测图案单元;

35.图3是局部放大示意图,辅助说明图2;

36.图4是步骤流程图,说明本发明图案检测方法的第一实施例;

37.图5是剖视示意图,说明所述检测图案单元的剖视影像;

38.图6是示意图,说明所述第一实施例的线路图案单元;

39.图7是示意图,说明经由定位步骤得到的对位图案单元;

40.图8是放大示意图,辅助说明图7;

41.图9是示意图,说明本发明所述图案检测方法的第一实施例的另一检测态样;

42.图10是文字流程图,说明本发明图案检测方法的第二实施例。

具体实施方式

43.下面结合附图及实施例对本发明进行详细说明,应当注意在以下的说明内容中,类似的元件是以相同的编号来表示。

44.本发明的图案检测方法,供用于半导体制程,例如可用于光罩或晶圆制作、微影或蚀刻等图案化制程产生的图案检测。

45.所述图案检测方法是通过含有图案检测系统的计算机执行,用于将检测图案单元与经图案化制程后形成于一基材的一预定区域内并具有与所述检测图案单元相应的线路图案单元进行比对检测,而得到相关的检测结果。

46.参阅图1,应用于本发明的图案检测方法的图案检测系统包含:数据选取单元31、定位单元32、计算单元33、警示单元34、校正单元35、图像数据产生单元36,及光罩绘制单元37。

47.所述数据选取单元31是用于取得检测图案单元,及经图案化制程后形成于基材的预定区域内并具有与所述检测图案单元相应的线路图案单元,且所述线路图案单元具有多个与所述检测图案单元的定位检测图案相应并具有相同节距的定位线路图案。

48.所述基材可以是半导体基材、介电质基材、金属基材或用于形成光罩图案的玻璃基材。所述图案化制程可以是微影或蚀刻(干蚀刻、湿蚀刻)制程。所述数据选取单元31可以是步进机、扫描机、电子显微镜或光学显微镜等光学影像设备。

49.所述定位单元32是利用所述数据选取单元31取得的所述线路图案单元的所述定位线路图案沿两个彼此相交的方向各自产生至少二条线路图案连线,及至少四个由所述线路图案连线产生的线路连线交点,并于所述检测图案单元得到与所述线路图案连线位置相应的检测图案连线,及由所述检测图案连线产生的至少四个检测连线交点,并可将所述线路图案单元及所述检测图案单元重叠,调整所述线路图案单元及所述检测图案单元的其中至少一者至令相应的所述线路图案连线及所述检测图案连线的两端彼此重合,或是令所述线路连线交点及所述检测连线交点重合,以得到具有多个对位图案的对位图案单元,其中,每一个对位图案是由彼此相应对位的线路图案及检测图案构成。

50.所述计算单元33供用于计算所述对位图案单元的其中任一对位图案中相对应的线路图案及检测图案的差异以产生检测结果。

51.所述警示单元34供接收所述检测结果,当所述检测结果超出容许默认值时,可对外发出警示信号。

52.所述校正单元35可接收所述检测结果,并用于通过所述检测结果修正gds(graphic design system)、gdsii、oasis(open artwork system interchange standard),或制造电子束曝光系统(mebes,manufacturing electron beam exposure system)等图像数据格式,或是计算机辅助设计(computer aided design,cad)数据,或是电子设计自动化(electronic design automation,eda)数据。

53.所述图像数据产生单元36可依据经过修正后的gds、gdsii、oasis、mebes、cad,或eda,以产生可用于校正光罩图案的校正数据图样单元。

effect)。此外,通过令所述辅助图案层23于远离所述外图案层22的边界为非直线而得以产生明确的图案分界,以辅助于单次撷取所述检测图案单元的影像的过程,可更清楚的分辨所撷取的所述检测图案单元2的范围。

64.要说明的是,前述所述辅助图案层23也可视实际需求而无须设置。

65.兹以下述实施例说明利用前述所述检测图案单元2,并以所述图案检测系统执行本发明所述图案检测方法。

66.参阅图4,本发明所述图案检测方法的第一实施例包含:选取步骤51、定位步骤52、检测步骤53,及警示步骤55。

67.配合参阅图2、6,所述选取步骤51是利用所述数据选取单元31取得如前所述的检测图案单元2,及经图案化制程后形成于基材(图未示)的预定区域内并具有与所述检测图案单元2相应的线路图案单元4(如图6所示)。

68.其中,所述检测图案单元2可以是存储于光罩图案产生系统,用于光罩绘制并用于产生所需的制程图案的图像数据格式,如gds、gdsii、oasis(open artwork system interchange standard)、mebes、cad、ead,或是依据存储于所述光罩图案产生系统默认的图像数据经由图案化制程后形成于玻璃基板的光罩图案(mask);或是依据光罩图案并经图案化制程后形成于半导体基材(例如晶圆(wafer))的图案。所述线路图案单元4可以是依据存储于所述光罩图案产生系统默认的图像数据经由图案化制程后形成于玻璃基板的光罩图案(mask);或是依据光罩图案并经图案化制程后形成于晶圆(wafer)的图案。因此,后续所述检测图案单元2与所述线路图案单元4的比对检测,可因所形成的基材不同,而可以是晶圆图案对晶圆图案(wafer to wafer)、光罩图案对晶圆图案(mask to wafer),或光罩图案对光罩图案(mask to mask)。

69.此外,所述检测图案单元2与所述线路图案单元4可以是相同或不同来源(例如由不同批制程形成,或来自不同光罩等),但会具有相同的图案。

70.再者,当所述检测图案单元2与所述线路图案单元4是经由图案化制程而形成于所述基材时,所述线路图案单元4及所述检测图案单元2可以是经由相同种类或不同种类的图案化制程而形成。前述相同种类或不同种类的图案化制程,是指相同的制程种类,但所使用的制程参数条件可以相同或不同,例如都是微影制程,但使用的光阻或光罩等条件可以相同或不同。

71.值得一提的是,当所述检测图案单元2与所述线路图案单元4均是经过图案化制程而形成于所述基材时,所述检测图案单元2与所述线路图案单元4可以是由所述数据选取单元31自所述基材直接取得的光学影像或电子显微镜(例如:sem、tem)的俯视影像(如图2所示),或是如图5示经过切片后取得的剖视影像(图5中,p为线路的节距),且当取像工具为高分辨率电子显微镜(例如:hrtem)时,还可以观察到影像的原子排列状况。

72.以所述基材是半导体基材,所述检测图案单元2是存储于光罩图案产生系统的图像数据,所述线路图案单元4具有与图2所示的所述检测图案单元2相同的图案结构,且是以同一图案化制程形成于所述半导体基材(图未示)为例说明,所述选取步骤51是选取经过图案化制程后形成于所述半导体基材的预定区域内的线路图案单元4的影像,及自图像数据取得,与所述预定区域的线路图案单元4相应的所述检测图案单元2。

73.具体的说,配合参阅图6,所述线路图案单元4具有内图案层41、外图案层42,及多

个辅助图案层43。所述内图案层41具有多个间隔分布的线路图案411,所述外图案层42具有沿所述第一方向x及所述第二方向y两两相对的定位线路图案421a、421b。所述辅助图案层43分别对应位于所述外图案层42的四个侧边,每一个辅助图案层43具有多个等间隔排列的辅助图案431,且所述辅助图案43于邻近及远离所述外图案层42的底边的连线均不在同一直线。

74.接着,再配合参阅图2、6,进行所述定位步骤52。通过所述定位线路图案421a、421b沿两个彼此相交的方向各自产生两条线路图案连线l11’、l12’、l21’、l22’,以及由所述线路图案连线l11’、l12’、l21’、l22’相交后产生的四个线路连线交点o’,再利用所述定位检测图案221a、221b得到与所述线路图案连线l11’、l12’、l21’、l22’相应的检测图案连线l11、l12、l21、l22,及由所述检测图案连线l11、l12、l21、l22相交后产生的四个检测连线交点o。

75.要说明的是,所述定位步骤52可以如图2所示,利用所述定位线路图案421a、421b沿彼此正交的两个方向(第一方向x、第二方向y)各自产生至少两条(图2是以两条为例)由任两个所述定位线路图案421a、421b的中心点的连线得到的线路图案连线l11’、l12’、l21’。然而,实际实施时,也可以是沿彼此非正交的两个任意方向而产生所述线路图案连线l11’、l12’、l21’、l22’进行定位。

76.接着,配合参阅图7,将所述线路图案单元4及所述检测图案单元2重叠,并以等倍率扩张或微缩调整所述线路图案单元4及所述检测图案单元2的其中任一者的比例至令各自相应的所述线路图案连线l11’、l12’、l21’、l22’及所述检测图案连线l11、l12、l21、l22的两端彼此重合,或是调整至令所述四个检测连线交点o及线路连线交点o’重合,以得到具有多个对位图案61的对位图案单元,其中,每一个对位图案61是由彼此相应对位的线路图案411及检测图案211构成。图7是以虚线表示所述检测图案单元2,实线表示所述线路图案单元4。

77.要说明的是,利用调整所述线路图案单元4及所述检测图案单元2至令所述四个检测连线交点o及线路连线交点o’重合对位的方式,可以避免取样形成所述线路图案连线l11’、l12’、l21’、l22’及所述检测图案连线l11、l12、l21、l22过程的误差,而可以有更好的对准效果。

78.此外,要说明的是,所述定位线路图案421a、421b可位于所述线路图案单元4的最外围,而有利于对位后得到的所述对位图案单元的范围能涵盖大部分的所述线路图案411,然,实际实施时可不限于此。

79.接着,执行所述检测步骤53,利用所述计算单元33,计算所述对位图案单元的其中任一个对位图案61的线路图案411与相应的检测图案211的差异,以得到检测结果。

80.之后,可执行所述警示步骤34,将所述检测结果与容许默认值比对,当所述检测结果超出所述容许默认值,则发出警示信号,以提醒操作人员。

81.所述容许默认值可以是制程误差容许值,或是由使用者自行定义的容许范围值,所述警示信号可以是声音、影像、文字等,可供提醒使用者的信号即可,并无特别限制。要说明的是,所述警示步骤34也可视需求而无须执行。

82.参阅图8,相较于现有是将线路图案411单独与检测图案211进行比对后,再进行图样设计数据的数据图案的回补校正,此方式虽然可比对出线路图案411与检测图案211间的

关键尺寸(cd,critical dimension)误差,然而,并无法得知线路图案411与检测图案211间确切的相对位置关系,亦即无法确认边缘误差(edge placement error,epe)。因此,现有的校正方式虽然可以改善制程图案的关键尺寸(cd,critical dimension)误差,但是却无法同时检测图案的边缘误差与边缘位置的偏移误差。而本发明的校正方法除了可检测图案的边缘误差校正外,还可检测图案的边缘位置,而可进一步提升检测的准确性,而可提升后续回补校正的准确性。且通过本发明的图案检测方法的检测结果校正后所产生的制程图案(线路图案单元4)可更精准,故也可提升每一积层间的对位准确度而可有效减低积层间的叠对误差。

83.此外,要再说明的是,本发明所述图案检测方法的第一实施例也可用于对由不同批制程形成但具相同图案(此时可将形成于不同批制程形成的图案分别视为所述检测图案单元2及线路图案单元4),或不同厂商提供但具有相同默认图案的光罩或晶圆(此时可将形成于不同光罩或晶圆上的默认图案分别视为所述检测图案单元2及线路图案单元4)进行比对检测;或是将由相同默认的数据图案于不同次执行而形成于不同半导体基材(如晶圆或光罩)的图案(此时可将形成于不同晶圆上的图案分别视为所述检测图案单元2及线路图案单元4)进行比对检测。通过将其中一图案作为比对标准,通过检测结果即可得知形成于不同光罩或不同晶圆上的图案误差,以作为后续校正的依据。

84.于一些实施例中,所述线路图案单元2的所述内图案层21与所述外图案层22也可以是由不同图案化制程形成,也同样可通过所述检测方法进行检测对位。

85.参阅图9,于另一些实施例中,本发明所述图案检测方法的所述第一实施例也可用于检测光罩的图案化制程。其是可利用在用于产生光罩图案的不同基材100上分别形成至少一如前所述的检测图案单元2,再比对形成于不同基材100的检测图案单元2,以得到所述光罩的制程检测结果。

86.更具体的说,所述基材100为用于产生光罩图案的玻璃基板,且每一基材100上均具有光罩保护膜(pellicle)101,用于保护位于所述光罩保护膜101范围内的光罩图案(图未示)的洁净度,所述至少一检测图案单元2可位于所述光罩保护膜101的范围内或外。

87.于一些实施例中,所述检测图案单元2的内图案层21的检测图案211各自对应所述光罩图案每次可曝光范围内的图案,且于不同基材100上的所述检测图案单元2的位置彼此相对应。如此,即可通过前述所述图案检测方法,将自不同基材100上选取位置相对应的所述检测图案单元2进行对位检测,而可以得到检测结果,并可利用所述检测结果监控所述光罩图案的制程,以确认经过制程后所产生的光罩图案的精确度。

88.较佳地,所述检测图案单元2位于所述光罩图案外侧,可用于供所述光罩图案的检测校正,但不用于产生微影图案,亦即所述检测图案单元2形成于所述光罩保护膜101(pellicle)范围外,而不会于图案化制程后于所述半导体基材上产生相应的微影图案。

89.此外,要说明的是,于执行所述第一实施例时,因为没有依据得到的所述检测结果进行后续的图案校正及产生光罩图案,因此,所述图案检测系统也可视需求而无需设置所述校正单元35、所述图像数据产生单元36,及所述光罩绘制单元37。

90.参阅图10,本发明所述图案检测方法的第二实施例,是当欲通过所述检测步骤53得到的检测结果进一步对所述检测图案单元2进行校正,用于产生后续图案化制程的校正数据图案,以产生另一可用于提升制程图案的准确性的光罩时,则可通过所述第二实施例

达成。

91.所述第二实施例与所述第一实施例不同处在于:于所述检测步骤53后进一步执行图案校正步骤55,及光罩绘制步骤56。

92.所述图案校正步骤55是通过所述检测步骤53的检测结果,利用所述图像数据产生单元36产生用于校正光罩图案的校正数据图样单元。

93.所述光罩绘制步骤56是通过所述光罩绘制单元37,依据所述校正数据图样单元进行光罩绘制以产生光罩。

94.配合参阅图7、8,以所述检测图案单元2为原始设计图案gds,所述线路图案单元4为利用所述原始设计图案gds经由opc产生的mebes制得的光罩,再经由图案化制程后成形于所述半导体基材上的微影图案为例说明。前述所述图案校正步骤55是利用所述校正单元35自所述对位图案61中选取其中至少任一者,计算所述其中至少任一者的对位图案61的线路图案411与相应的检测图案211的差异,再依据计算结果利用光学邻近修正的方式参考对位图案61的线路图案411与相应的检测图案211的差异,以对所述线路图案单元4相应的mebes进行回补校正。之后,利用所述图像数据产生单元36依据所述经过回补校正的mebes产生可供绘制光罩图案的校正数据图样单元。所述光罩绘制步骤56则是利用所述光罩绘制单元37,依据所述校正数据图样单元进行光罩绘制以产生经校正后的新的光罩。

95.本发明通过参考所述检测结果修正与所述线路图案单元4相对应的光罩图案的mebes,以产生可用于校正光罩图案的校正数据图样单元,而让校正后的光罩图案经由图案化制程后产生于所述晶圆的图案(线路图案单元4)更准确。

96.要说明的是,所述第一、二实施例还可包含实施于所述检测步骤53后的调整参数选择步骤57。

97.续参阅图10,所述调整参数选择步骤57是依据所述检测结果,利用所述计算单元33于存储有多个制程参数的数据库中选取对应所述检测结果的制程参数,并据以得到相应的至少一制程调整参数。

98.由于图案化过程中实际得到的结果会受到不同的制程参数条件影响而有若干差异产生,因此,通过所述检测步骤53,得到所述检测图案单元2与所述线路图案单元4间相应的制程检测图案在不同位置的差异信息的所述检测结果后,即可进一步通过所述调整参数选择步骤57进行制程参数调整。

99.其中,所述调整参数选择步骤57可视实际需求,先将所述差异信息分别与相应的所述默认值进行比对,或是将所述差异信息进行等量调整后,再将调整值与所述默认值比对。当所述差异信息,或是所述差异信息进行等量调整后的所述调整值超过所述默认值,表示当次的所述图案化制程参数需要进行调整。此时,即可于存储有多个制程参数(例如制程温度、时间等参数)的数据库中选取对应所述差异信息的制程参数数据,并据以得到相应的至少一制程调整参数。或是,先依据所述检测结果自所述数据库中选取对应所述差异信息的制程参数数据,并据以得到相应的至少一制程调整参数,再将所述至少一制程调整参数与默认值进行比对,当比对结果超出所述默认值,表示当次的所述图案化制程参数需要进行调整。其中,所述数据库可以是内键于与所述图案检测系统的计算机,或是存储于云端,而经由所述计算机读取。

100.最后,即可将制程调整参数结果回馈至图案化制程,以对下一次图案化制程或重

工制程的制程参数进行调整,而得以通过监控所述线路图案单元4,并对应调整图案化制程参数,以优化整体图案化制程。

101.前述可用于进行制程调整的标的可以是图案、或是一个值,例如:节距(pitch)、线宽(line)、线距(space)、孔洞(via、hole)的关键尺寸(cd)、角度(angle)、厚度(thickness),或是弧度(rounding)。

102.举例来说,以存储于所述数据库的所述制程参数为如下表1所示,具有制程前预设的所述检测图案单元(于表1中以if表示)于对应不同的图案化制程(表1中以step1至step3表示微影、干蚀刻及湿蚀刻三个不同的图案化制程)的多个参数(例如温度、时间等,表1中以p-a1至p-a3、p-b1至p-b3、p-c1至p-c3表示每个图案化制程的温度参数),以及经由不同图案化温度条件产生的检测图案(以if-1至if-3表示经过不同温度制程参数后得到的检测图案)。表1仅以3组参数,及对应3个制程的图案化制程结果为例,然而,实际实施时,所述数据库存储的制程参数视需求而有更多组及更多样化的制程及相关制程参数组合。

103.表1

[0104][0105]

也就是说,当所述调整参数选择步骤57中的任一比对结果超出所述默认值时,例如,当经由湿蚀刻制程得到的所述线路图案单元4的影像与所述检测图案单元2比对后的关键尺寸比所述检测图案单元2大,则所述调整参数选择步骤57即可通过于所述数据库中选取对应可缩减关键尺寸的湿蚀刻制程温度作为湿蚀刻制程的关键尺寸的温度调整参数;或是利用选取数据库中的湿蚀刻制程温度相对关键尺寸的变化结果,通过计算(如内插法)而得到适用于所述关键尺寸偏差的温度调整参数。而可将所述因应的制程调整参数回馈至下一次图案化制程或重工制程,以进行制程参数调整。

[0106]

利用将所述检测图案单元2与实际形成于半导体基材上的所述线路图案单元4先进行图案的二维对位,之后计算对位后的所述检测图案211与所述线路图案411间的差异,再利用计算结果对所述线路图案单元4相对应的光罩图案的mebes进行回补校正,以产生校正数据图样单元最后即可利用经回补校正后的所述校正数据图样单元进行光罩绘制以产生新的光罩,而可提升后续依据所述光罩产生的线路图案的准确度。

[0107]

此外,要再说明的是,经过对位后得到的图形间的边缘位置的调整,可先通过对位得到沿预定方向(如图8所示沿第一方向x)的边缘偏移画素值e。此时,即可通过所述检测图案单元2沿所述预定方向(第一方向x)相邻的两个定位检测图案221a(或221b)间预设的间距值与所述数据图案单元的画素值,求得单位画素尺寸预定值,再利用将所述边缘偏移画素值e乘以所述单位画素尺寸值,即可对应求得所述对位图案61中的两个相对应的图案的边缘偏移误差尺寸值及/或关键尺寸,而可对与所述线路图案单元4相应的光罩图案的mebes进行尺寸校正。前述所述边缘偏移误差尺寸值的计算不以单一方向为限,可依所述对位图案61不同方向的对位而可自行调整计算。

[0108]

由于所述线路图案单元4为利用原始设计的gds图案经由opc产生的mebes绘制而得的光罩,再经由图案化制程成形于所述半导体基材上的微影图案。而在图案化制程中,基于光学邻近效应(optical proximity effect),因此所述线路图案41容易出现例如边角圆化(corner rounding)、线条长度缩短,或图案间的间距改变等情形,而使所述线路图案411与所述检测图案211间出现形状及距离的差异。因此,本发明通过以等倍率扩张或微缩调整所述检测图案单元2与所述线路图案单元4的其中任一者的倍率,令所述的线路图案连线l11’、l12’、l21’、l22’及所述检测图案连线l11、l12、l21、l22的两端彼此重合,或是令其等的检测连线交点o及线路连线交点o’重合,即可通过两者图案间的对位,而让每一个对位图案61中相应的线路图案411及检测图案211间可具有二维对位效果,而可对所述线路图案411得到较准确的检测结果。

[0109]

综上所述,本发明图案检测方法是将检测图案单元2,及所述线路图案单元4先进行对位后再进行差异比对,而可量测所述检测图案单元2与所述线路图案单元4间的形状及二维误差的检测结果,并可依据所述检测结果进行对与所述线路图案单元4相应的光罩图案的mebes进行边缘误差及位置进行回补校正,以取得所述校正数据图样单元,而能进一步提升校正的准确性,故确实能达成本发明的目的。

[0110]

惟以上所述者,仅为本发明的实施例而已,当不能以此限定本发明实施的范围,凡是依本发明权利要求书及说明书内容所作的简单的等效变化与修饰,皆仍属本发明涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1