微型光波导的制备装置及制备方法与流程

本技术实施例涉及光波导制备,尤其涉及一种微型光波导的制备装置及制备方法。

背景技术:

1、光波导是引导光波在其中传输的介质装置,光波导的传输原理是在不同折射率的介质分界面上,电磁波的全反射现象使光波局限在波导及其周围有限区域内传播。

2、在可穿戴血糖检测设备中,利用光学荧光方法实现人体血糖实时监测的方法具备响应速度快、成本低等特点,具备较大的潜在市场。可穿戴血糖检测设备利用微型光波导作为导光媒介,可提高设备的集成度和稳定性。在光波导的材料一定的情况下,光波导的制备决定了光波导导光性能的优异程度,通常在光波导的制备过程中,在需要光波导内部材料分布均匀且无气泡的同时,要求光波导表面具有光学级别的表面平整度。

3、在相关技术中,微型光波导的制备方法是采用光学级别的注塑方法来制备,但光学级别的注塑设备造价昂贵导致了微型光波导的制备成本较高,进而导致了包含有微型光波导的血糖检测设备成本大幅度提高。

技术实现思路

1、本技术实施例提供一种微型光波导的制备装置及制备方法,用以解决因用于制备微型光波导的设备昂贵致使微型光波导的制备成本高的技术问题。

2、本技术实施例为解决上述技术问题提供如下技术方案:

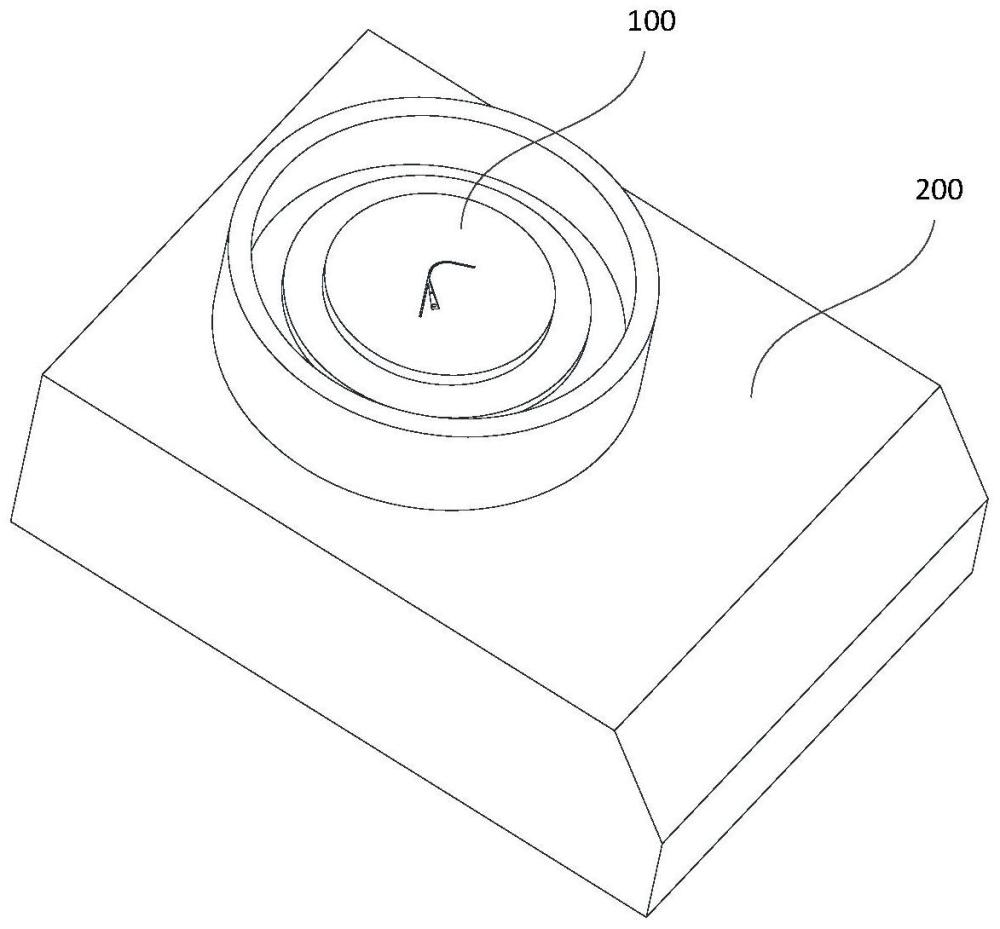

3、本技术实施例提供了一种微型光波导的制备装置,包括:

4、基板,所述基板的第一面上设置有具有预设形状的凹槽,所述凹槽用于加入熔融状态的光波导原材料,并使熔融状态的光波导原材料凝固形成具有所述预设形状的光波导,所述凹槽的侧面和底面的粗糙度小于等于预设值;

5、转动机构,所述转动机构用于对所述基板加热并带动所述基板转动,以消除置于所述凹槽内的光波导原材料中存在的气泡。

6、本技术实施例的有益效果:本技术实施例提供的微型光波导的制备装置通过将熔融状态的光波导原材料加入基板上具有预设形状的凹槽内,在基板上的凹槽内加入熔融状态的光波导原材料前,先对基板进行预加热,在基板上的凹槽内加入熔融状态的光波导原材料后,通过转动机构对基板加热以维持基板的温度,并且转动机构带动基板转动,以消除置于凹槽内的光波导原材料中存在的气泡,转动机构转动一段时间后,转动机构停止转动并停止加热,以使熔融状态的光波导原材料凝固形成具有预设形状的光波导,将具有预设形状的光波导自凹槽内剥离出即获得目标制备的微型光波导,利用该制备装置制备微型光波导的工艺简单,能够保证微型光波导内部材料分布均匀,同时通过设置凹槽的侧面和底面的粗糙度使得制备的微型光波导的表面能够达到光学级别平整度,从而保证该微型光波导的导光性,并且该微型光波导的制备装置结构简单、生产成本低,极大地降低了微型光波导的制备成本。

7、在一种可能的实施方式中,所述凹槽的底面上设置有至少一个用于将所述光波导自所述凹槽内剥离的通孔。

8、在一种可能的实施方式中,具有预设形状的凹槽包括相连通的第一部分和第二部分,所述第一部分和第二部分配合形成y形结构,所述第一部分的宽度大于所述第二部分,所述通孔设置于所述第一部分的底面。

9、在一种可能的实施方式中,所述光波导与所述第一部分对应的区段为用于入射光入射并传输的入射光传输段,所述光波导与所述第二部分对应的区段为用于传输荧光的荧光传输段。

10、在一种可能的实施方式中,所述通孔的数量为两个,其中一个所述通孔设置于所述第一部分远离所述第二部分的一端,另一个所述通孔设置于所述第一部分的中部且靠近所述第二部分的区段上。

11、在一种可能的实施方式中,所述预设值为12nm。

12、在一种可能的实施方式中,所述基板为不锈钢基板或硬铝合金基板。

13、在一种可能的实施方式中,所述转动机构包括可转动的旋转盘和设置于所述旋转盘中部的加热片;

14、所述基板可拆卸的固定于所述旋转盘上,以使所述旋转盘带动所述基板转动,且所述加热片对所述基板加热。

15、在一种可能的实施方式中,所述基板和所述加热片均为圆形结构,所述基板的直径小于所述旋转盘的直径,所述基板的直径大于所述加热片的直径。

16、在一种可能的实施方式中,所述凹槽设置于所述基板的中部;

17、所述基板固定于所述旋转盘上时,所述凹槽在所述加热片上的正投影位于所述加热片的内部。

18、在一种可能的实施方式中,所述基板固定于所述旋转盘上时,所述基板的第二面贴于所述加热片上,所述第二面与所述第一面相对。

19、在一种可能的实施方式中,所述加热片背向所述旋转盘的一面设置有导热层。

20、在一种可能的实施方式中,所述导热层为导热硅脂层,所述导热硅脂层的厚度为0.5mm-1mm。

21、在一种可能的实施方式中,所述转动机构还包括抽气泵;

22、所述旋转盘上设置有多个抽气孔和对应各所述抽气孔设置的多个垫圈,多个所述抽气孔环绕所述加热片设置,各所述抽气孔与抽气泵连接;

23、所述抽气泵对所述抽气孔抽气,以使所述基板固定于所述垫圈上。

24、在一种可能的实施方式中,所述抽气孔的数量为三个,三个所述抽气孔依次连接形成正三角形结构。

25、本技术实施例还提供了一种微型光波导的制备方法,所述制备方法采用如上任一方案所述的微型光波导的制备装置来制备所述微型光波导,所述制备方法包括:

26、加热基板以使所述基板的温度升至预设温度;

27、将熔融状态的光波导原材料加入并填满所述基板的凹槽;

28、保持所述基板的温度并转动所述基板,以消除所述凹槽内的光波导原材料中存在的气泡;

29、停止对所述基板的转动以及停止对所述基板的加热,以使熔融状态的光波导原材料降温凝固,以形成具有预设形状的光波导;

30、将具有预设形状的光波导自所述凹槽内剥离出。

31、本技术实施例提供的微型光波导的制备方法的有益效果与上述微型光波导的制备装置的有益效果相同,在此不再赘述。

32、在一种可能的实施方式中,所述光波导原材料为环状嵌段共聚高分子或聚甲基丙烯酸甲酯。

33、在一种可能的实施方式中,在加热基板以使所述基板的温度升至预设温度的步骤中,所述预设温度为130℃-280℃。

34、在一种可能的实施方式中,在加热基板以使所述基板的温度升至预设温度的步骤中,所述预设温度为150℃。

35、在一种可能的实施方式中,在保持所述基板的温度并转动所述基板,以消除所述凹槽内的光波导原材料中存在的气泡的步骤中,所述基板的转速为5000-8000转/分钟,转动时间至少30分钟。

36、在一种可能的实施方式中,所述凹槽的底部设置有至少一个通孔;

37、将具有预设形状的光波导自所述凹槽内剥离出的方法为:通过顶出件穿过所述通孔将所述凹槽内形成的具有预设形状的光波导自所述凹槽内顶出。

38、除了上面所描述的本技术解决的技术问题、构成技术方案的技术特征以及由这些技术方案的技术特征所带来的有益效果外,本技术提供的微型光波导的制备装置及制备方法所能解决的其他技术问题、技术方案中包含的其他技术特征以及这些技术特征带来的有益效果,将在具体实施方式中作出进一步详细的说明。

- 还没有人留言评论。精彩留言会获得点赞!