用于光刻胶涂布的喷嘴和光刻胶涂布方法与流程

1.本发明涉及半导体集成电路制造领域,特别是涉及一种用于光刻胶涂布的喷嘴(nozzle)。本发明还涉及一种光刻胶涂布方法。

背景技术:

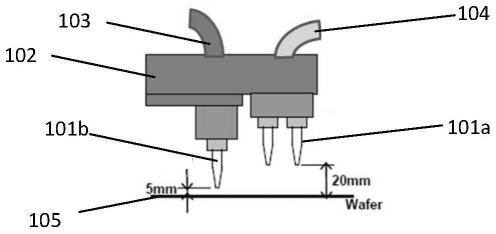

2.现有光刻胶涂布机(tracker)会使用超结光刻胶减量涂布(super resist reduction coating,srrc)的涂胶方式,srrc涂胶方式中,在喷射光刻胶之前会喷射光刻胶减量(rrc)溶剂,会使用如图1所示的喷嘴(nozzle)来喷涂胶液。如图1所示,现有用于光刻胶涂布的喷嘴包括和光刻胶管路103相连的喷嘴101b以及和rrc管路104相连的喷嘴101a。喷嘴101a和101b都设置在手臂102上。喷嘴101a用于将rrc溶剂喷射到晶圆(wafer)105表面上,喷嘴101b则用于将光刻胶喷射到晶圆105表面上。

3.如图2所示,是所述喷嘴101b的放大图,所述喷嘴101a的结构和所述喷嘴101b相同。

4.如图3所示,是现有光刻胶涂布的各步骤中喷射示意图;现有光刻胶涂布包括如下步骤:

5.步骤s101、通过喷嘴101a将rrc溶剂喷射到晶圆105表面上。

6.步骤s102、进行旋转使rrc溶剂均匀分布在晶圆105的表面上。

7.步骤s103、通过喷嘴101b将光刻胶喷射到晶圆105表面上。

8.步骤s104、进行旋转使光刻胶均匀分布在晶圆105的表面上,由于涂布光刻胶之前,在晶圆105上已经涂布了rrc溶剂,故有利于带动光刻胶均匀覆盖整个晶圆105表面。

9.光刻胶管路103的喷嘴101b在喷完光刻胶以后会回吸一点点空气,在头部形成一个小气泡并保持其余部分仍然充满光刻胶。为了防止光刻胶挥发固化,每隔一段时间必须空喷(dummy dispense)一次光刻胶来保持喷嘴101b头没有光刻胶的结晶固化。此种设计造成光刻胶的非涂布额外使用消耗浪费。

技术实现要素:

10.本发明所要解决的技术问题是提供一种用于光刻胶涂布的喷嘴,能减少光刻胶用量。为此,本发明还提供一种光刻胶涂布方法。

11.为解决上述技术问题,本发明提供的用于光刻胶涂布的喷嘴由第一子喷嘴和第二子喷嘴套接而成。

12.所述第一子喷嘴具有第一入口、第一出口以及位于所述第一出口和第一入口之间的第一管体。

13.所述第二子喷嘴具有第二入口、第二出口以及位于所述第二出口和第二入口之间的第二管体。

14.所述第一入口和rrc管路连接。

15.所述第二入口和光刻胶管路连接。

16.所述第二管体穿过所述第一管体,使所述第二出口位于所述第一管体内部,所述第一出口作为所述喷嘴的总出口。

17.rrc溶剂喷射时,rrc溶剂从所述第一入口流入到所述第一管体中并从所述第一出口流出到晶圆上。

18.光刻胶喷射时,光刻胶从所述第二入口流入到所述第二管体中并从所述第二出口进入到所述第一管体中以及最后从所述第一出口流出所述晶圆上。

19.空喷时,rrc溶剂从所述第一入口流入到所述第一管体中并从所述第一出口流出,在所述第一管体内部,所述第二出口浸入到所述rrc溶剂中,利用所述rrc溶剂实现对所述第二出口的浸润。

20.进一步的改进是,所述第一出口位于所述第一管体的底部,所述第二管体穿过所述第一管体的顶部表面;

21.进一步的改进是,所述第一入口形成于所述第一管体的侧面上且所述第一入口的顶部靠近所述第一管体的顶部表面。

22.进一步的改进是,所述第一入口和所述rrc管路通过螺纹固定连接。

23.进一步的改进是,所述第一管体的一段区域的剖面结构呈从顶部宽底部窄的第一梯形并使所述第一梯形的底部宽度达到所述第一出口所需要的尺寸。

24.进一步的改进是,所述第二管体的一段区域的剖面结构呈从顶部宽底部窄的第二梯形并使所述第二梯形的底部宽度达到所述第二出口所需要的尺寸。

25.进一步的改进是,所述第一出口和所述第二出口的间距为2mm以上。

26.进一步的改进是,所述第二出口的直径包括1.2mm,所述第二出口的直径包括0.5mm。

27.进一步的改进是,所述第二入口固定在所述光刻胶管路上后,所述第二入口的顶部表面和所述第一出口的底部表面之间的间距设置为使所述第一出口和所述晶圆的顶部表面之间的间距为5mm。

28.进一步的改进是,所述第一管体的中心轴和所述第二管体的中心轴对其且都和所述晶圆的表面垂直。

29.进一步的改进是,所述喷嘴固定在手臂上。

30.为解决上述技术问题,本发明提供的光刻胶涂布方法包括如下步骤:

31.步骤一、进行所述rrc溶剂喷射将所述rrc溶剂喷射到晶圆上,同时旋转所述晶圆使所述rrc溶剂均匀分布在所述晶圆的表面上。

32.步骤二、进行所述光刻胶喷射将光刻胶喷射到所述晶圆上,所述光刻胶在所述rrc溶剂的带动下均匀分布在所述晶圆的表面上实现光刻胶涂布。

33.步骤三、在对下一片所述晶圆进行所述光刻胶涂布之前,每间隔第一时间进行一次所述空喷,所述空喷利用所述rrc溶剂实现对所述第二出口的浸润,所述第一时间小于等于所述第二出口产生光刻胶结晶所需时间,以保证所述第二出口无光刻胶结晶。

34.进一步的改进是,步骤一中喷射完所述rrc溶剂后,在相同的位置进行所述光刻胶喷射。

35.本发明将喷射rrc溶剂的喷嘴和喷射光刻胶的喷嘴分别作为子喷嘴套接形成用于光刻胶涂布的喷嘴,这种喷嘴能实现rrc溶剂和光刻胶分别喷射的同时,利用第二子喷嘴的

第二出口位于第一子喷嘴的第一管体内部的特性,能采用rrc溶剂实现对第二出口的浸润,故在空喷时不再需要进行光刻胶喷射而是采用更为便宜的rrc溶剂喷射即可实现对第二出口的浸润并从而防止光刻胶在第二出口结晶,所以本发明能完全消除光刻胶的非涂布的额外使用,从而能减少光刻胶消耗浪费,最后能减少光刻胶用量。

36.另外,由于本发明rrc溶剂和光刻胶在喷射时都是通过第一出口喷出,在rrc溶剂喷射切换到光刻胶喷射时不需要移动喷嘴的位置,能实现同心喷涂,能保持rrc溶剂和光刻胶同心度,减少了光刻胶不良涂布(poor coating)的风险。

附图说明

37.下面结合附图和具体实施方式对本发明作进一步详细的说明:

38.图1是现有用于光刻胶涂布的喷嘴装置示意图;

39.图2是图1的喷嘴的放大图;

40.图3是现有光刻胶涂布的各步骤中喷射示意图;

41.图4是本发明实施例用于光刻胶涂布的喷嘴装置示意图;

42.图5是图4中的喷嘴的放大图。

具体实施方式

43.如图4所示,是本发明实施例用于光刻胶涂布的喷嘴201装置示意图;如图5所示,是图4中的喷嘴201的放大图;图4包括了所述喷嘴201和所连接的rrc管路204和光刻胶管路203以及所述喷嘴201所固定的手臂202。

44.本发明实施例用于光刻胶涂布的喷嘴201由第一子喷嘴201a和和第二子喷嘴201b套接而成。

45.所述第一子喷嘴201a具有第一入口302、第一出口303以及位于所述第一出口303和第一入口302之间的第一管体301。

46.所述和第二子喷嘴201b具有第二入口402、第二出口403以及位于所述第二出口403和第二入口402之间的第二管体401。

47.所述第一入口302和rrc管路204连接。

48.所述第二入口402和光刻胶管路203连接。

49.所述第二管体401穿过所述第一管体301,使所述第二出口403位于所述第一管体301内部,所述第一出口303作为所述喷嘴201的总出口。

50.rrc溶剂喷射时,rrc溶剂从所述第一入口302流入到所述第一管体301中并从所述第一出口303流出到晶圆上。

51.光刻胶喷射时,光刻胶从所述第二入口402流入到所述第二管体401中并从所述第二出口403进入到所述第一管体301中以及最后从所述第一出口303流出所述晶圆上。

52.空喷时,rrc溶剂从所述第一入口302流入到所述第一管体301中并从所述第一出口303流出,在所述第一管体301内部,所述第二出口403浸入到所述rrc溶剂中,利用所述rrc溶剂实现对所述第二出口403的浸润。

53.本发明实施例中,所述第一出口303位于所述第一管体301的底部,所述第二管体401穿过所述第一管体301的顶部表面304。在其他实施例中,也能为:所述第二管体401穿过

所述第一管体301的侧面,能根据实际需要进行相应的设置。

54.所述第一入口302形成于所述第一管体301的侧面上且所述第一入口302的顶部靠近所述第一管体301的顶部表面304。在其他实施例中,也能为:所述第一入口302形成于所述第一管体301的顶部表面304上,能根据实际需要进行相应的设置。

55.所述第一入口302和所述rrc管路204通过螺纹固定连接。

56.所述第一管体301的一段区域的剖面结构呈从顶部宽底部窄的第一梯形并使所述第一梯形的底部宽度达到所述第一出口303所需要的尺寸。

57.所述第二管体401的一段区域的剖面结构呈从顶部宽底部窄的第二梯形并使所述第二梯形的底部宽度达到所述第二出口403所需要的尺寸。

58.在一些实施例中,所述第一出口303和所述第二出口403的间距为2mm以上。所述第二出口403的直径包括1.2mm,所述第二出口403的直径包括0.5mm。在其他实施例中,具体数值能根据需要进行相应的设置。

59.所述第二入口402固定在所述光刻胶管路203上后,所述第二入口402的顶部表面和所述第一出口303的底部表面之间的间距设置为使所述第一出口303和所述晶圆的顶部表面之间的间距为5mm。

60.所述第一管体301的中心轴和所述第二管体401的中心轴对其且都和所述晶圆的表面垂直。

61.本发明实施例中,所述喷嘴201固定在手臂202上。

62.本发明实施例将喷射rrc溶剂的喷嘴201和喷射光刻胶的喷嘴201分别作为子喷嘴201套接形成用于光刻胶涂布的喷嘴201,这种喷嘴201能实现rrc溶剂和光刻胶分别喷射的同时,利用和第二子喷嘴201b的第二出口403位于第一子喷嘴201a的第一管体301内部的特性,能采用rrc溶剂实现对第二出口403的浸润,故在空喷时不再需要进行光刻胶喷射而是采用更为便宜的rrc溶剂喷射即可实现对第二出口403的浸润并从而防止光刻胶在第二出口403结晶,所以本发明实施例能完全消除光刻胶的非涂布的额外使用,从而能减少光刻胶消耗浪费,最后能减少光刻胶用量。

63.另外,由于本发明实施例rrc溶剂和光刻胶在喷射时都是通过第一出口303喷出,在rrc溶剂喷射切换到光刻胶喷射时不需要移动喷嘴201的位置,能实现同心喷涂,能保持rrc溶剂和光刻胶同心度,减少了光刻胶不良涂布的风险。

64.本发明实施例光刻胶涂布方法采用图4所示的喷嘴201进行光刻胶涂布,本发明实施例光刻胶涂布方法包括如下步骤:

65.步骤一、进行所述rrc溶剂喷射将所述rrc溶剂喷射到晶圆上,同时旋转所述晶圆使所述rrc溶剂均匀分布在所述晶圆的表面上。

66.步骤二、进行所述光刻胶喷射将光刻胶喷射到所述晶圆上,所述光刻胶在所述rrc溶剂的带动下均匀分布在所述晶圆的表面上实现光刻胶涂布。

67.本发明实施例中,步骤一中喷射完所述rrc溶剂后,步骤二中在相同的位置进行所述光刻胶喷射,这样能实现同心喷涂,能保持rrc溶剂和光刻胶同心度,减少了光刻胶不良涂布的风险。

68.步骤三、在对下一片所述晶圆进行所述光刻胶涂布之前,每间隔第一时间进行一次所述空喷,所述空喷利用所述rrc溶剂实现对所述第二出口403的浸润,所述第一时间小

于等于所述第二出口403产生光刻胶结晶所需时间,以保证所述第二出口403无光刻胶结晶。

69.以上通过具体实施例对本发明进行了详细的说明,但这些并非构成对本发明的限制。在不脱离本发明原理的情况下,本领域的技术人员还可做出许多变形和改进,这些也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1