一种LCOS液晶显示屏的封装工艺的制作方法

一种lcos液晶显示屏的封装工艺

技术领域

1.本发明属于lcos液晶显示屏技术领域,具体涉及一种lcos液晶显示屏的封装工艺。

背景技术:

2.lcos(liquid crystal on silicon)是lcd与cmos集成电路有机结合的新型显示技术,简而言之,lcd是做在玻璃基板上,lcos则是做在硅基晶圆上,前者通常用穿透式投射的方式,光利用效率只有3%左右,解析度不易提高,lcos则采用反射式投射,光利用效率可达40%以上。lcos作为新型显示器件具备大屏幕、高亮度、高分辨率、省电等诸多优势。现有技术中的lcos硅基液晶显示屏通常主要包括硅基背板和玻璃盖板,硅基背板的上表面通常反射层,硅基背板和玻璃盖板之间通过框胶粘合在一起,形成空腔(也可称为液晶盒),液晶材料封装在空腔内。

3.现有技术中,lcos液晶显示屏的封装工艺是先将硅基晶圆和ito导电玻璃切割后,清洗,再在ito导电玻璃上涂框胶,然后粘结上硅基晶圆,在框胶上预留注入口,注入液晶后,再封装该注入口,最后封装注入口。但lcos作为微型显示器件,尺寸很小,现有的封装工艺存在以下几个问题:

4.1、硅基晶圆和ito导电玻璃是两种不同的材料,膨胀系数不同,框胶固化后,对两者产生的应力不同,容易造成粘接密封处产生裂纹,使粘接密封遭到破坏,特别是在高温高压的情况下,裂纹处的洩漏,易引发严重事故;

5.2、lcos为单片制作,故批次器件的一致性不容易保证,厚度容易存在偏差,容易出现产品不合格的现象,造成成品率较低的问题。

6.3、两面是透明的玻璃的液晶产品,切割时标记符号可以看得见,而lcos却有一面为硅片不透明,切割起来难度很大,成品率低。

技术实现要素:

7.本发明的目的是解决现有技术中lcos液晶显示屏的封装工艺有洩漏风险,且成品率低的技术问题,提供一种lcos液晶显示屏的封装工艺。

8.为实现上述目的,采用以下技术方案:

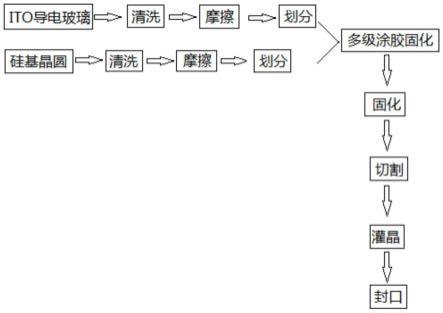

9.本发明提供一种lcos液晶显示屏的封装工艺,包括以下步骤:

10.步骤一、取硅基晶圆和ito导电玻璃,清洗,摩擦;

11.步骤二、将ito导电玻璃划分为多个ito导电玻璃单元,硅基晶圆对应的划分为多个硅基晶圆单元;

12.步骤三、在每个ito导电玻璃单元的表面涂第一层框胶,固化后,在第一层框胶上涂第二层框胶,固化后,在第二层框胶上涂第三层框胶,将硅基晶圆粘贴在第三层框胶上,预留注入口的同时固化,每个硅基晶圆单元对应一个ito导电玻璃单元;

13.所述多个ito导电玻璃单元内的第一层框胶、第二层框胶和第三层框胶的厚度均

相等;

14.所述ito导电玻璃单元的膨胀系数为a,硅基晶圆单元的膨胀系数为b,第一层框胶的膨胀系数为(0.8~1.2)(3b+a)/4,第二层框胶的膨胀系数为(0.8~1.2)(2b+2a)/4,第三层框胶的膨胀系数为(0.8~1.02)(b+3a)/4;

15.步骤四、按照划分切割,得到分离的ito导电玻璃单元;

16.步骤五、对每个ito导电玻璃单元灌晶,采用第三框胶密封注入口,固化,得到lcos液晶显示屏。

17.进一步的,第一层框胶、第二框胶层和第三框胶层组成框胶,每个ito导电玻璃单元内的框胶为环形。

18.进一步的,所述ito导电玻璃上设有聚酰亚胺层。

19.进一步的,第一层框胶、第二框胶层和第三框胶层皆混有硅球的热固化胶或光固化胶。

20.进一步的,所述硅基晶圆固定在背板上。

21.与现有技术相比,本发明的有益效果为:

22.本发明的lcos液晶显示屏的封装工艺,采用多级膨胀系数的框胶作为ito导电玻璃和硅基晶圆之间过渡材料,能够缓解两者由于膨胀系数不同带来的应力作用,粘结更牢固,高温高压下也不易出现裂纹,降低了安全隐患。

23.本发明的lcos液晶显示屏的封装工艺采用先粘贴后切割工艺,保证了ito导电玻璃和硅基晶圆之间的厚度均一性,提高了成品率,划分时若在玻璃基板上添加划分线,可为后续切割提供依照,进一步提高成品率。

附图说明

24.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

25.图1为本发明的lcos液晶显示屏的封装工艺的ito导电玻璃划分及沉积第一框胶层、第二框胶层和第三框胶层的结构示意图(该图仅为示意图,具体情况根据实际使用确定,如可以是多个与硅基晶圆单元对应的外切圆);

26.图2为本发明的lcos液晶显示屏的封装工艺的第一框胶层、第二框胶层和第三框胶层的结构示意图;

27.图3为本发明的未填充液晶的lcos液晶显示屏;

28.图4为本发明的填充液晶的lcos液晶显示屏;

29.图5为本发明的设有聚酰亚胺层的lcos液晶显示屏;

30.图6为本发明的lcos液晶显示屏的封装工艺的工艺流程图;

31.图中,1、ito导电玻璃,2、液晶层,3、框胶,3-1、注入口,3-2、第一层框胶,3-3、第二层框胶,3-4、第三层框胶,4、硅基晶圆,5、聚酰亚胺层。

具体实施方式

32.为了进一步理解本发明,下面对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

33.如图1-6所示,本发明的lcos液晶显示屏的封装工艺,包括以下步骤:

34.步骤一、取硅基晶圆4和ito导电玻璃1,清洗,摩擦;

35.步骤二、将ito导电玻璃1划分为多个ito导电玻璃单元,硅基晶圆4对应的划分为多个硅基晶圆单元,划分时,可添加划分线,为后续切割提供依据;

36.步骤三、在每个ito导电玻璃单元的表面涂第一层框胶3-2,固化后,在第一层框胶-2上涂第二层框胶3-3,固化后,在第二层框胶3-3上涂第三层框胶3-4,将硅基晶圆4粘贴在第三层框胶3-4上,预留注入口3-1的同时固化,一个硅基晶圆单元对应一个ito导电玻璃单元,多个ito导电玻璃单元内的第一层框胶3-2、第二层框胶3-3和第三层框胶3-4的厚度均相等;

37.其中,ito导电玻璃1的膨胀系数为a,硅基晶圆4的膨胀系数为b,第一层框胶3-2的膨胀系数为(0.8~1.2)(3b+a)/4,第二层框胶3-3的膨胀系数为(0.8~1.2)(2b+2a)/4,第三层框胶3-4的膨胀系数为(0.8~1.2)(b+3a)/4;

38.步骤四、按照划分切割,得到分离的ito导电玻璃单元,采用先粘贴后切割工艺,保证了ito导电玻璃1和硅基晶圆4之间的厚度均一性,提高了成品率,划分时若在玻璃基板上添加划分线,可为后续切割提供依照,进一步提高成品率;

39.步骤五、对每个ito导电玻璃单元灌晶,采用第三框胶3-4密封注入口,固化,得到lcos液晶显示屏。

40.上述技术方案中,每个ito导电玻璃单元内的第一层框胶3-2均为环形,如圆环、正方环或长方环。

41.上述技术方案中,ito导电玻璃1上可以设有聚酰亚胺层5。

42.上述技术方案中,第一层框胶3-2、第二层框胶3-3和第三层框胶3-4的材料皆为混有硅球的热固化胶或光固化胶,通过商购直接获得相应膨胀系数的材料或填充金属或金属氧化物改变膨胀系数至需求值。硅球可作为衬垫料。本发明通过多级热膨胀系数的过渡,能够缓解两者由于膨胀系数不同带来的应力作用,粘结更牢固,高温高压下也不易出现裂纹,降低了安全隐患。

43.上述技术方案中,硅基晶圆4固定在背板上。

44.显然,上述实施方式仅仅是为清楚地说明所作的举例,而并非对实施例的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有实施例予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1