C/SiC复合材料次镜筒筒身及其制备方法和次镜筒结构与流程

c/sic复合材料次镜筒筒身及其制备方法和次镜筒结构

技术领域

1.本发明涉及次镜筒结构和次镜筒筒身的制备方法,具体涉及一种c/sic复合材料次镜筒筒身及其制备方法和次镜筒结构。

背景技术:

2.随着航天光学遥感技术的迅速发展,对空间光学系统结构刚度和尺寸精度提出了越来越高的要求。次镜筒是光学遥感器的关键光学部件之一,也是最重要的主支撑结构,用于光学探测器及其相关电路的支撑,起着保证镜面面形和镜面距离的作用,从而直接影响光学系统的成像质量,具有较高的热稳定性和力学性能要求。因此,对于次镜筒的材料选择,除必须具有密度小、刚度高、强度高、断裂韧性高等特性外,还必须满足光学要求,如尺寸精度高、干湿稳定性好、热稳定性高、导热性高等。

3.碳纤维增强碳化硅陶瓷基复合材料(c/sic复合材料),综合了c/c复合材料和sic陶瓷的优点,具有比强高、比模量高、温度稳定性好、耐高温、耐低温、低密度等一系列优异性能,在光学遥感器结构材料领域具有巨大的应用潜力。同时,碳纤维增强碳化硅陶瓷基复合材料的可设计性强、成型工艺性好,有效利用这两种特点对镜筒结构进行优化设计,可最终制备出高性能、适合空间环境的c/sic复合材料镜筒。

4.使用c/sic复合材料的镜筒轴向热位移与焦面热位移一致,可以使离焦量达到最小值。为了提高镜筒的结构刚度和强度,常常在其镜筒外表面或者内表面布置一定数量的纵筋和环筋。一般的c/sic复合材料镜筒多采用分体成型-组装连接的方法,即筒体与加强筋分别成型后再引入销钉、螺栓等连接结构使其成为一个整体。但是,连接部位的刚度和强度损失很难准确模拟,因此,成品与设计阶段的力学分析结果具有较大偏差;并且,使用c/sic复合材料连接件(销钉、螺栓等)进行分体连接后,需要多次进行cvi以填充冗余连接缝隙,从而导致整个镜筒结构质量变大,无法实现轻量化设计。

技术实现要素:

5.本发明目的在于解决现有c/sic复合材料镜筒分体式结构导致力学分析结果偏离设计,且分体冗余连接导致镜筒整体结构质量大的技术问题,提出一种c/sic复合材料次镜筒筒身及其制备方法和次镜筒结构。

6.本发明的技术方案为:

7.一种c/sic复合材料次镜筒筒身,其特殊之处在于:包括内筒体、凸缘和加强筋;

8.所述凸缘包括分别位于所述内筒体两端且向外侧凸出的第一凸缘和第二凸缘;

9.所述加强筋包括至少一个周向加强筋和多个轴向加强筋;所述周向加强筋位于所述内筒体外侧且沿周向环绕所述内筒体,所述轴向加强筋位于所述内筒体外侧且沿轴向延伸到内筒体的两端;

10.所述内筒体、凸缘和加强筋一体成型且材料为c/sic复合材料。

11.进一步地,还包括设置在第一凸缘上的第一法兰调节板和设置在第二凸缘上的第

二法兰调节板;

12.所述第一法兰调节板侧面通过胶接沿周向均匀设置多个上金属安装片,第一凸缘侧面通过胶接沿周向均匀设置多个下金属安装片,上金属安装片与下金属安装片对应设置用于将第一法兰调节板和第一凸缘夹持在中间;依次沿所述上金属安装片、第一法兰调节板、第一凸缘和下金属安装片具有贯穿设置的第一连接通孔;

13.所述第二凸缘和第二法兰调节板沿周向均匀贯穿设置有多个金属镶套,金属镶套的一端与第二凸缘的表面齐平,另一端设置有端帽在第二法兰调节板表面形成台阶;金属镶套具有贯穿设置的第二连接通孔;

14.所述第一法兰调节板采用c/sic复合材料,厚度不大于4mm,第一法兰调节板与第一凸缘通过c/sic复合材料销钉铆接;

15.所述第二法兰调节板采用c/sic复合材料,厚度不大于4mm,第二法兰调节板与第二凸缘通过c/sic复合材料销钉铆接。

16.进一步地,所述内筒体的径向壁厚为2.5~4mm;

17.所述周向加强筋沿轴向上的厚度为2.5~4mm;所述轴向加强筋沿周向上的厚度为2.5~4mm;

18.所述凸缘沿轴向上的厚度为1.5~2mm。

19.本发明还提供一种上述c/sic复合材料次镜筒筒身的制备方法,其特殊之处在于,包括以下步骤:

20.s1、获取模具,所述模具包括筒体模具和多个与所述筒体模具配合的五面盒体模具;

21.所述筒体模具具有用于与所述内筒体的内侧表面相互配合的外表面;

22.所内筒体的外侧具有由所述凸缘和加强筋围绕出的多个减重槽;多个所述五面盒体模具的外型面用于与各个所述减重槽一一对应的配合;

23.s2、在筒体模具的外表面铺设碳纤维布,形成第一碳纤维布层;

24.s3、在五面盒体模具的外型面铺设碳纤维布,形成第二碳纤维布层;

25.s4、将第一碳纤维布层与第二碳纤维布层之间,及相邻的第二碳纤维布层之间缝合,使得第一碳纤维布层和第二碳纤维布层被缝合为一个整体,形成碳纤维预制体;

26.s5、对碳纤维预制体多次进行化学气相沉积,并在多次化学气相沉积的间隙逐步去除筒体模具和五面盒体模具。

27.进一步地,步骤s1中,所述筒体模具和多个与所述筒体模具配合的五面盒体模具均为石墨模具;

28.步骤s2和步骤s3中,所述碳纤维布为二维平纹碳纤维布。

29.同时,本发明还提供一种次镜筒结构,其特殊之处在于:包括上述c/sic复合材料次镜筒筒身,和与筒身固定连接的支撑结构;

30.所述支撑结构包括由三个支架和加强环;

31.所述三个支架的第一端沿周向均匀固定连接在第二凸缘上;三个支架的第二端与加强环固定连接;

32.三个所述支架和加强环均采用sic/sic复合材料。

33.进一步地,各个所述支架包括对称设置的两个子支架,两个子支架之间采用sic/

sic销钉连接;

34.所述支架还包括三爪连接板,三爪连接板包括三爪内连接板、三爪外连接板和三爪调节板;

35.对应两个子支架的第一端分别向相反方向形成连接槽,所述连接槽具有子支架内连接板、子支架外连接板和子支架底连接板;

36.对应两个子支架的所述子支架内连接板通过sic/sic销钉与三爪内连接板连接,对应两个子支架的所述子支架外连接板通过sic/sic销钉与三爪外连接板连接,对应两个子支架的所述子支架底连接板通过c/sic销钉与三爪调节板和第二凸缘固定连接。

37.进一步地,对应两个所述子支架的第二端形成与加强环外侧面弧度相匹配的弧形连接段,相邻支架的相邻两个子支架的弧形连接段层叠设置并通过sic/sic销钉连接固定在加强环上;

38.所述支架的两个子支架形成的两个弧形连接段与加强环形成间隙,间隙内设置有金属安装块,金属安装块包括调平端帽和连接体,所述连接体与所述间隙相匹配用于插入间隙实现连接,所述调平端帽的凸沿下端面与弧形连接段与加强环均抵接,用于通过对调平端帽上表面的调平实现支撑结构的连接端平面度的调整。

39.进一步地,还包括三爪加强板,所述三爪加强板设置在相邻两个子支架的弧形连接段层叠后的弧形连接段的外侧面,三爪加强板与弧形连接段通过sic/sic复合材料销钉连接。

40.进一步地,所述子支架的厚度为1.5~2mm;

41.所述三爪内连接板、三爪外连接板和三爪调节板的厚度为2~4mm。

42.本发明的有益效果:

43.1、本发明提供的次镜筒筒身结构选用c/sic复合材料,弥补了传统金属支撑结构重量过大且自身膨胀系数较大的缺陷,使筒身具有更小的温度线膨胀系数,温度变化时其结构尺寸变化小,产生热应力小,极大的降低了对热控系统的要求,有利于系统的装调及稳定。

44.2、本发明提供的次镜筒筒身结构采用一体加工,避免了连接孔的加工和繁杂的机械连接件,削减了后期复材筒体的加工难度,并实现了轻量化设计,使制备出的c/sic复合材料镜筒具有较高的基频、动、静刚度和强度,尺寸稳定,成本较低,满足空间环境的使用要求。

45.3、本发明筒身制备方法通过碳纤维布的铺设,缝制,沉积,实现一体加工、整体定型工艺,避免了原连接方式内筒体与外环框之间安装缝隙的存在,同时,采用五面盒体模具制备出相匹配的五面盒体(减重槽),使得筒身的轴向和环向均有加强筋承载,提升了筒身的结构刚度和强度。

46.4、本发明筒身制备方法,将第一碳纤维布层和第一碳纤维布层缝制后整体沉积加工,减少了连接件的使用,无需进行附加cvi沉积以填充连接缝隙从而增大整体重量,筒身结构实现整体减重。

47.5、本发明次镜筒结构中,支撑结构采用模量较高的sic/sic复合材料,对次镜支撑筒进行特征级敲击模态测试,结构约束状态带1kg配重一阶频率大于170hz,具有较高的刚度,满足空间环境使用要求。

附图说明

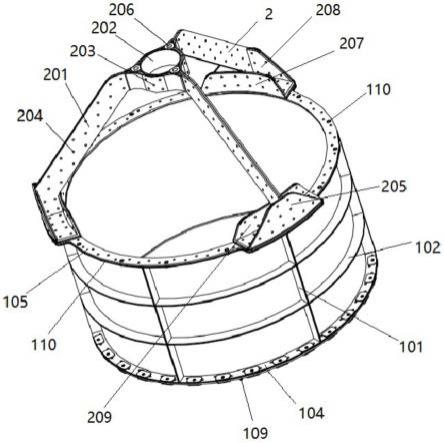

48.图1为本发明c/sic复合材料次镜筒筒身实施例结构示意图;

49.图2为本发明次镜筒结构实施例结构示意图;

50.图3为本发明实施例中子支架结构示意图;

51.图4为本发明实施例中金属安装块结构示意图。

52.附图标记如下:

53.1-筒身,101-轴向加强筋,102-周向加强筋,103-内筒体,104-第一凸缘,105-第二法兰调节板,106-c/sic复合材料销钉,107-下金属安装片,108-金属镶套,109-第一法兰调节板,110-第二凸缘,2-支撑结构,201-支架,202-加强环,203-三爪加强板,204-sic/sic销钉,205-三爪外连接板,206-金属安装块,2061-调平端帽,2062-连接体,207-三爪内连接板,208-子支架外连接板,209-子支架内连接板,210-子支架底连接板,211-子支架。

具体实施方式

54.本实施例以次镜筒筒身1的中心轴为中心,靠近中心轴为内,远离中心轴为外。

55.参见图1,本实施例提供一种c/sic复合材料次镜筒筒身,该筒身1包括内筒体103、凸缘、加强筋、第一法兰调节板109和第二法兰调节板105;其中,内筒体103的径向壁厚为3mm,凸缘沿轴向上的厚度为1.5mm。

56.凸缘包括分别位于内筒体103两端且向外侧凸出的第一凸缘104和第二凸缘110;第一法兰调节板109与第一凸缘104通过双排错位c/sic复合材料销钉106铆接,第一法兰调节板109采用c/sic复合材料,且与第一凸缘104形状一致,厚度为3.5mm;第二法兰调节板105与第二凸缘110通过c/sic复合材料销钉106铆接,第二法兰调节板105采用双排错位c/sic复合材料且与第二凸缘110形状一致,厚度为3.5mm;当加工出的内筒体103轴向尺寸不符合设计尺寸,例如,当内筒体103轴向尺寸较设计尺寸大,则可以通过减少第一法兰调节板109和/或第二法兰调节板105的厚度对筒身1轴向尺寸进行整体调节;当内筒体103轴向尺寸较设计尺寸小,则可以通过增加第一法兰调节板109和/或第二法兰调节板105的厚度对筒身1轴向尺寸进行整体调节。

57.c/sic复合材料次镜筒筒身1与光学遥感器中的其他部件连接方式为:第一法兰调节板109与第一凸缘104通过c/sic复合材料销钉106铆接后,第一法兰调节板109侧面通过胶接沿周向均匀设置多个上金属安装片,上金属安装片与第一法兰调节板109的胶接面设置有第一溢流槽,用于保证粘接的牢固性;,第一凸缘104侧面通过胶接沿周向均匀设置多个下金属安装片107,下金属安装片107与第一凸缘104的胶接面设置有第二溢流槽;上金属安装片与下金属安装片107对应设置用于将第一法兰调节板109和第一凸缘104夹持在中间;依次沿上金属安装片、第一法兰调节板109、第一凸缘104和下金属安装片107具有贯穿设置的第一连接通孔;上金属安装片和下金属安装片107可以对c/sic复合材料的第一法兰调节板109、第一凸缘104进行保护,还方便通过第一连接通孔与其他部件连接。第二凸缘110和第二法兰调节板105沿周向均匀贯穿设置有多个金属镶套108,金属镶套108的一端与第二凸缘110的表面齐平,另一端设置有端帽在第二法兰调节板105表面形成台阶,端帽上沿端面设置有凹槽,用于安置连接件;金属镶套108具有贯穿设置的第二连接通孔,用于与其他部件连接,同时使连接发生在金属镶套108与其他部件之间,防止对c/sic复合材料次

镜筒造成损害。

58.加强筋包括至少一个周向加强筋102和多个轴向加强筋101;周向加强筋102位于内筒体103外侧且沿周向环绕内筒体103,轴向加强筋101位于内筒体103外侧且沿轴向延伸到内筒体103的两端;周向加强筋102沿轴向上的厚度为2.5~4mm;轴向加强筋101沿周向上的厚度为2.5~4mm。

59.内筒体103、凸缘和加强筋一体成型且材料为c/sic复合材料。

60.上述c/sic复合材料次镜筒筒身的制备方法包括以下步骤:

61.s1、获取模具,模具包括筒体模具和多个与筒体模具配合的五面盒体模具,筒体模具和五面盒体模具均为石墨模具;筒体模具具有用于与内筒体103的内侧表面相互配合的外表面;内筒体103的外侧具有由凸缘和加强筋围绕出的多个减重槽;多个五面盒体模具的外型面用于与各个减重槽一一对应的配合,具体的,五面盒体模具包括四个侧面和一个底面,内部为空槽,四个侧面分别与对应减重槽的侧面匹配,一个底面与对应减重槽的底面相匹配。

62.s2、在筒体模具的外表面铺设二维平纹碳纤维布,形成第一碳纤维布层。

63.s3、在五面盒体模具的外型面铺设二维平纹碳纤维布,形成第二碳纤维布层。

64.s4、将第一碳纤维布层与第二碳纤维布层之间,及相邻的第二碳纤维布层之间缝合,使得第一碳纤维布层和第二碳纤维布层被缝合为一个整体,形成碳纤维预制体。

65.s5、对碳纤维预制体多次进行化学气相沉积,并在多次化学气相沉积的间隙逐步去除筒体模具和五面盒体模具。

66.参见图2,本实施例还提供一种次镜筒结构,该次镜筒结构包括上述制备方法制备的筒身1,和与筒身1固定连接的支撑结构2;支撑结构2包括由三个支架201、加强环202、三爪加强板203,三个支架201、加强环202和三爪加强板203均采用sic/sic复合材料。

67.三个支架201的第一端沿周向均匀固定连接在第二凸缘110上,三个支架201的第二端与加强环202固定连接,形成三爪支撑结构;具体的,各个支架201包括对称设置的两个子支架211,子支架211的厚度为1.5~2mm;两个子支架211之间采用sic/sic销钉204连接;支架201还包括三爪连接板,三爪连接板包括三爪内连接板207、三爪外连接板205和三爪调节板。

68.参见图3,对应两个子支架211的第一端分别向相反方向形成连接槽,连接槽具有子支架内连接板209、子支架外连接板208和子支架底连接板210;对应两个子支架211的子支架内连接板209通过sic/sic销钉204与三爪内连接板207连接,对应两个子支架211的子支架外连接板208通过sic/sic销钉204与三爪外连接板205连接,对应两个子支架211的子支架底连接板210通过c/sic销钉与三爪调节板和第二凸缘110固定连接;三爪内连接板207、三爪外连接板205和三爪调节板的厚度为2~4mm。

69.对应两个子支架211的第二端形成与加强环202外侧面弧度相匹配的弧形连接段,相邻支架201的相邻两个子支架211的弧形连接段层叠,在弧形连接段的外侧面设置三爪加强板203并通过sic/sic销钉204依次穿过三爪加强板203、相邻两个子支架211的弧形连接段和加强环202进行连接固定。

70.参见图4,支架201的两个子支架211形成的两个弧形连接段与加强环202形成间隙,间隙内设置有与间隙相匹配的金属安装块206,金属安装块206为钛合金安装块,金属安

装块206包括调平端帽2061和连接体2062,连接体2062插入间隙实现连接,调平端帽2061的凸沿下端面与弧形连接段与加强环202均抵接,用于通过对调平端帽2061上表面的调平实现支撑结构2的连接端平面度的调整,提高与光学遥感器中的其他部件连接平整性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1