调色剂的制作方法

1.本发明涉及一种调色剂。

背景技术:

2.在电子照相法的图像形成中,例如使用非磁性单组分显影剂。非磁性单组分显影剂中具有调色剂,调色剂含有调色剂颗粒。调色剂需要具有优异的图像浓度稳定性(持续稳定地形成所需图像浓度的图像的性能)和带电稳定性。还有,在电子照相法的图像形成中,有时会产生被称为膜状附着的图像故障,其原因是调色剂成分附着到感光鼓的表面上。因此,调色剂需要具有优异的耐成膜性(能够抑制膜状附着发生的性能)。

3.关于图像浓度稳定性和带电稳定性都优异的调色剂,例如正在研究含有氟树脂颗粒的调色剂。氟树脂颗粒的表面附着性低。因此,含有氟树脂颗粒的调色剂往往具有优异的流动性和带电稳定性。关于使用了氟树脂颗粒的调色剂的一个例子,例如提出了一种调色剂,其含有调色剂颗粒(调色剂颗粒包含粘结树脂和着色剂)、聚四氟乙烯颗粒(聚四氟乙烯颗粒附着在调色剂颗粒表面上)和单分散球形二氧化硅颗粒。

技术实现要素:

4.但是,使用上述作为例子提出的调色剂,也不能满足图像浓度稳定性、带电稳定性和耐成膜性的所有要求。

5.本发明是鉴于上述课题而作出的,其目的在于提供一种图像浓度稳定性、带电稳定性和耐成膜性都优异的调色剂。

6.本发明的调色剂含有调色剂颗粒。所述调色剂颗粒具备调色剂母粒以及附着在所述调色剂母粒的表面上的外部添加剂。所述外部添加剂含有第一外部添加剂颗粒和含氟颗粒。所述第一外部添加剂颗粒具备氧化铝颗粒、包覆所述氧化铝颗粒的导电层以及包覆所述导电层的单层或多层的保护层。所述导电层含有锑掺杂二氧化锡。所述保护层具有包含钛酸酯偶联剂衍生成分的层,或者,所述保护层具有内层和外层,所述内层含有羟甲基三聚氰胺、聚氨基甲酸酯树脂或氢氧化铝,所述外层含有硅烷偶联剂衍生成分。所述第一外部添加剂颗粒的粉末电阻率是50ω

·

cm以下。所述第一外部添加剂颗粒的数均一次粒径是60nm以上600nm以下。

7.〔发明效果〕

8.本发明的调色剂具有优异的图像浓度稳定性、带电稳定性和耐成膜性。

附图说明

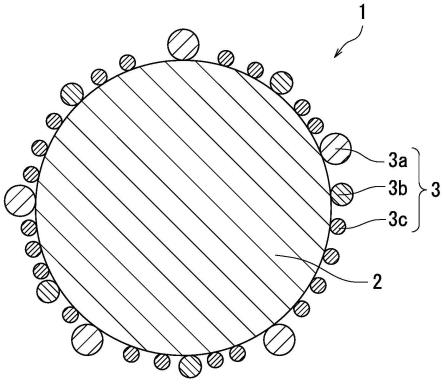

9.图1是本发明的调色剂所含的调色剂颗粒的一个例子。

10.图2是第一外部添加剂颗粒的一个例子。

11.图3是第一外部添加剂颗粒的不同于图2的另一个例子。

12.图4是含氟颗粒的一个例子。

13.图5是含氟颗粒的不同于图4的另一个例子。

14.图6是在实施例的调色剂回收性评价中所形成的评价图像。

具体实施方式

15.以下,对本发明的优选实施方式进行说明。另外,调色剂是调色剂颗粒的集合体(例如粉末)。外部添加剂是外部添加剂颗粒的集合体(例如粉末)。关于粉末(更具体地来说,调色剂颗粒的粉末、外部添加剂颗粒的粉末等)的评价结果(表示形状、物理性质等的值),没有特别规定的话,从粉末中选取相当数量的颗粒,对这些颗粒的每一个进行测量,测量值的算术平均即是评价结果。

16.没有特别规定的话,粉末的体积中位径(d

50

)的测量值是使用贝克曼库尔特株式会社制造“coulter counter multisizer3”基于库尔特原理(小孔电阻法)测量的值。

17.没有特别规定的话,粉末的数均一次粒径是使用扫描电子显微镜测量的一次颗粒的圆相当径(heywood径:面积与一次颗粒的投影面积相同的圆的直径)的算术平均值。粉末的数均一次粒径例如是100个一次颗粒的圆相当径的算术平均值。另外,除非另有说明,颗粒的数均一次粒径是指粉末中的颗粒的数均一次粒径。

18.没有特别规定的话,带电性是指摩擦起电的带电性。摩擦起电的带正电性的强度(或者带负电性的强度)能够通过众所周知的带电序列进行确认。例如,通过将调色剂与日本图像学会提供的标准载体(带负电极性调色剂用标准载体:n-01;带正电极性调色剂用标准载体:p-01)进行混合并搅拌,使测量对象摩擦起电。在摩擦起电的前后,例如分别使用带电量测量装置(q/m计量仪)对测量对象的带电量进行测量,摩擦起电前后的带电量变化越大,表示测量对象的带电性越强。

19.没有特别规定的话,材料的“主要成分”是指该材料中以质量为基准时含量最多的成分。

20.疏水性的强度(或者亲水性的强度)例如可以用水滴的接触角(渗水的容易度)来表示。水滴的接触角越大表示疏水性越强。

21.以下,有时在化合物名称之后加上“类”来统称该化合物及其衍生物。在化合物名称之后加上“类”来表示聚合物名称的情况下,表示聚合物的重复单元源自该化合物或者其衍生物。

22.<调色剂>

23.本发明实施方式所涉及的调色剂含有调色剂颗粒。调色剂颗粒具备调色剂母粒以及附着在调色剂母粒的表面上的外部添加剂。外部添加剂含有第一外部添加剂颗粒和含氟颗粒。第一外部添加剂颗粒具备氧化铝颗粒、包覆氧化铝颗粒的导电层以及包覆导电层的单层或多层的保护层。导电层含有锑掺杂二氧化锡。保护层具有包含钛酸酯偶联剂衍生成分的层,或者,保护层具有内层和外层,内层含有羟甲基三聚氰胺、聚氨基甲酸酯树脂或氢氧化铝,外层含有硅烷偶联剂衍生成分。第一外部添加剂颗粒的粉末电阻率是50ω

·

cm以下。第一外部添加剂颗粒的数均一次粒径是60nm以上600nm以下。

24.例如,本发明的调色剂能够作为带正电性调色剂适用在静电潜像的显影中。调色剂能够用作单组分显影剂。调色剂在作为单组分显影剂使用的情况下,通过在显影装置内与显影剂承载体或者调色剂带电部件进行摩擦,例如带正电。调色剂带电部件例如可以举

出显影剂限制刮板。以下,适当参照附图,对调色剂进行详细说明。

25.本发明的调色剂通过具备上述的结构,从而具有优异的图像浓度稳定性、带电稳定性和耐成膜性。以下说明其理由。本发明的调色剂含有表面附着性低的颗粒(含氟颗粒)作为外部添加剂,因此流动性优异。因此,本发明的调色剂能够在显影装置内稳定带电。另一方面,含有含氟颗粒的调色剂在进行连续印刷时,显影剂承载体和调色剂带电部件与调色剂之间的电位差有时变得过大。具体来说,使用含有含氟颗粒的调色剂进行连续印刷时,一部分含氟颗粒脱离调色剂,附着到显影装置内的显影剂承载体和调色剂带电部件上。含氟颗粒具有带负电性,因此含氟颗粒所附着的显影剂承载体和调色剂带电部件带负电。其结果,显影剂承载体和调色剂带电部件与调色剂之间的电位差变得过大。由此,在连续印刷时,显影剂承载体输送的调色剂量逐渐增加,所形成的图像的图像浓度逐渐增大。

26.相对于此,本发明的调色剂中,外部添加剂中除了含氟颗粒,还含有第一外部添加剂颗粒。第一外部添加剂颗粒具备含有锑掺杂二氧化锡(ato)的导电层,因此导电性优异(粉末电阻率是50ω

·

cm以下)。本发明的调色剂通过含有第一外部添加剂颗粒,即使在显影剂承载体和调色剂带电部件带负电的情况下,也能够抑制显影剂承载体和调色剂带电部件与调色剂之间的电位差变得过大。其结果,本发明的调色剂在进行了连续印刷的情况下,所形成的图像的图像浓度也能够保持一定。还有,关于第一外部添加剂颗粒所具备的保护层,疏水性高,强度优异。由此,第一外部添加剂颗粒能够长期发挥上述效果。因此,本发明的调色剂的图像浓度稳定性优异。而且,氧化铝颗粒的硬度比较高,具有优异的研磨作用。本发明的调色剂通过含有基材为氧化铝颗粒的第一外部添加剂颗粒,能够高效地清洗感光鼓的表面。由此,本发明的调色剂能够清洗感光鼓的表面上附着的调色剂成分,从而具有优异的耐成膜性。而且,第一外部添加剂颗粒具有适度的数均一次粒径,从而能够稳定发挥上述效果。

27.以下,对本发明的调色剂进行更详细的说明。另外,除非另有说明,以下记载的各成分可以单独使用1种,也可以组合两种以上来使用。

28.[调色剂颗粒]

[0029]

图1是调色剂所含的调色剂颗粒1的一个例子。图1的调色剂颗粒1具备调色剂母粒2以及附着在调色剂母粒2的表面上的外部添加剂3。外部添加剂3含有第一外部添加剂颗粒3a、含氟颗粒3b和二氧化硅颗粒3c。

[0030]

不过,本发明的调色剂所含的调色剂颗粒也可以是不同于图1的调色剂颗粒1的结构。具体来说,调色剂颗粒中,外部添加剂只要至少含有第一外部添加剂颗粒和含氟颗粒即可。还有,调色剂颗粒中,外部添加剂也可以进一步含有第一外部添加剂颗粒、含氟颗粒和二氧化硅颗粒以外的外部添加剂颗粒(以下,有时记载为其它外部添加剂颗粒)。而且,调色剂颗粒也可以是具备壳层的调色剂颗粒(以下,有时记载为胶囊调色剂颗粒)。胶囊调色剂颗粒中,例如,调色剂母粒具备含有粘结树脂的调色剂核以及覆盖调色剂核表面的壳层。如上所述,基于图1详细说明了本发明的调色剂所含的调色剂颗粒。

[0031]

[第一外部添加剂颗粒]

[0032]

图2是第一外部添加剂颗粒3a的一个例子。图2中的第一外部添加剂颗粒3a具备氧化铝颗粒4、包覆氧化铝颗粒4的导电层5以及包覆导电层5的多层保护层6。多层保护层6具备直接包覆导电层5的内层6a和包覆内层6a的外层6b。

[0033]

图3是第一外部添加剂颗粒3a的不同于图2的另一个例子。图3中的第一外部添加剂颗粒3a具备氧化铝颗粒4、包覆氧化铝颗粒4的导电层5以及包覆导电层5的单层保护层7。图3中的第一外部添加剂颗粒3a在与图2中的第一外部添加剂颗粒3a相比时,不同在于具备单层保护层7来代替多层保护层6。

[0034]

如上所述,根据图2和图3说明了第一外部添加剂颗粒的例子。不过,第一外部添加剂颗粒的结构不限于图2和图3。具体来说,第一外部添加剂颗粒在具备导电层和保护层的基础上也可以进一步具备其它层。还有,导电层优选为单层,不过也可以是多层。而且,保护层优选为单层或2层,不过也可以是3层以上。以下,对第一外部添加剂颗粒进行更详细的说明。

[0035]

第一外部添加剂颗粒的粉末电阻率为50ω

·

cm以下,优选为30ω

·

cm以下。通过使第一外部添加剂颗粒的粉末电阻率为50ω

·

cm以下,从而本发明的调色剂具有优异的图像浓度稳定性。第一外部添加剂颗粒的粉末电阻率按照实施例所述的方法或者类似方法进行测量。

[0036]

第一外部添加剂颗粒的数均一次粒径优选为60nm以上600nm以下,更优选为150nm以上250nm以下。通过使第一外部添加剂颗粒的数均一次粒径为60nm以上,从而能够抑制第一外部添加剂颗粒嵌入到调色剂母粒中。通过使第一外部添加剂颗粒的数均一次粒径为600nm以下,从而能够抑制第一外部添加剂颗粒脱离调色剂母粒。

[0037]

关于调色剂颗粒中的第一外部添加剂颗粒的含量,从抑制脱离调色剂母粒同时充分发挥其功能的观点出发,相对于调色剂母粒100质量份,优选为0.1质量份以上5.0质量份以下,更优选为0.3质量份以上2.0质量份以下。

[0038]

(氧化铝颗粒)

[0039]

氧化铝颗粒是第一外部添加剂颗粒的基材。氧化铝颗粒含有氧化铝(具体来说,al2o3)。氧化铝颗粒中的氧化铝的含有比例优选为80质量%以上,更优选为95质量%以上,进一步优选为100质量%。

[0040]

例如,氧化铝颗粒能够在对氢氧化铝进行烧成之后使用粉碎机通过粉碎来获得。

[0041]

(导电层)

[0042]

导电层含有锑掺杂二氧化锡(ato)。导电层中的ato的含有比例优选为80质量%以上,更优选为95质量%以上,进一步优选为100质量%。

[0043]

说明使用含有锑掺杂二氧化锡的导电层对氧化铝颗粒进行包覆的方法。首先,使氧化铝颗粒分散在水性溶剂(例如,水)中。然后,在含有氧化铝颗粒的悬浊液中,添加在盐酸中溶解了氯化亚锡(sncl4)和三氯化锑(sbcl3)的酸性水溶液以及碱性水溶液(例如,氨水溶液)。由此,在氧化铝颗粒的表面上形成包覆层。然后,通过对形成了包覆层的氧化铝颗粒进行烧成(例如,加热温度600℃以上800℃以下,加热时间1小时以上4小时以下),得到由含有锑掺杂二氧化锡的导电层进行了包覆的氧化铝颗粒。上述添加酸性水溶液和碱性水溶液时,最好将悬浊液的ph和温度维持在一定范围(例如,ph6.5以上9.0以下且60℃以上80℃以下)。

[0044]

(保护层)

[0045]

保护层抑制导电层的剥离。保护层具有单层结构或多层结构(例如,2层结构)。具体来说,保护层具有包含钛酸酯偶联剂衍生成分的层,或者,保护层具有内层和外层,内层

含有羟甲基三聚氰胺、聚氨基甲酸酯树脂或氢氧化铝,外层含有硅烷偶联剂衍生成分。保护层由于具有上述的层结构,因此疏水性高且强度优异。具体来说,包含钛酸酯偶联剂衍生成分的层具有高疏水性和优异的强度,因此单独发挥作为保护层的功能。含有羟甲基三聚氰胺、聚氨基甲酸酯树脂或氢氧化铝的内层具有优异的强度。包含硅烷偶联剂衍生成分的外层具有高疏水性。因此,通过组合上述的内层和外层,发挥作为保护层的功能。

[0046]

保护层在上述各层的基础上也可以进一步具有其它层。其它层例如可以举出含有硅油的层。含有硅油的层与包含硅烷偶联剂衍生成分的外层同样地,具有高疏水性,因此适合作为外层。

[0047]

(钛酸酯偶联剂)

[0048]

钛酸酯偶联剂例如有:三异硬酯酰基钛酸异丙酯、异丙基三(二辛基焦磷酸酰氧基)钛酸酯、异丙基三(n-氨基乙基-氨基乙基)钛酸酯、四辛基双(亚磷酸双十三烷基酯)钛酸酯、异丙基三辛酰基钛酸酯(isopropyl trioctanoyl titanate)、异丙基二甲基丙烯酸异硬脂酰钛酸酯、异丙基三(十二烷基苯磺酰基)钛酸酯、异丙基异硬脂酰基二丙烯酸钛酸酯(isopropyl isostearoyl diacryl titanate)或者异丙基三(二辛基磷酸酰氧基)钛酸酯。钛酸酯偶联剂优选为三异硬酯酰基钛酸异丙酯。

[0049]

(硅烷偶联剂)

[0050]

硅烷偶联剂例如有烷基烷氧基硅烷。烷基烷氧基硅烷所具有的烷基优选为c3-c8烷基。

[0051]

烷基烷氧基硅烷例如有:丙基三甲氧基硅烷(更具体地来说,正丙基三甲氧基硅烷、异丙基三甲氧基硅烷等)、丙基三乙氧基硅烷(更具体地来说,正丙基三乙氧基硅烷、异丙基三乙氧基硅烷等)、丁基三甲氧基硅烷(更具体地来说,正丁基三甲氧基硅烷、异丁基三甲氧基硅烷等)、丁基三乙氧基硅烷(更具体地来说,正丁基三乙氧基硅烷、异丁基三乙氧基硅烷等)、己基三甲氧基硅烷(更具体地来说,正己基三甲氧基硅烷等)、己基三乙氧基硅烷(更具体地来说,正己基三乙氧基硅烷等)、辛基三甲氧基硅烷(更具体地来说,正辛基三甲氧基硅烷等)和辛基三乙氧基硅烷(更具体地来说,正辛基三乙氧基硅烷等)。

[0052]

硅烷偶联剂优选为烷基烷氧基硅烷,更优选为单烷基三烷氧基硅烷,进一步优选为异丁基三乙氧基硅烷。

[0053]

(硅油)

[0054]

硅油例如有:普通硅油(更具体地来说,二甲基硅油、甲基苯基硅油和甲基含氢硅油等)、活性改性硅油(更具体地来说,氨基改性硅油、环氧改性硅油、羧基改性硅油、巯基改性硅油、甲基丙烯酸改性硅油、苯酚改性硅油和醇改性硅油等)和非活性改性硅油(更具体地来说,烷基改性硅油、高级脂肪酸改性硅油、氟改性硅油、聚醚改性硅油和甲基苯乙烯基改性硅油等)。硅油优选为普通硅油,更优选为甲基含氢硅油。

[0055]

保护层的形成方法例如可以举出:一边对含有由导电层进行了包覆的氧化铝颗粒的溶液进行搅拌,一边使用保护层的原料成分进行滴加或者喷雾之后再进行加热的方法;以及,一边对保护层的原料成分的溶液进行搅拌,一边在该溶液中添加由导电层进行了包覆的氧化铝颗粒之后再进行加热的方法。

[0056]

保护层的原料成分可以举出:聚合氯化铝与碱性溶液(例如,氢氧化钠水溶液)的组合、钛酸酯偶联剂、三聚氰胺树脂、聚氨基甲酸酯树脂、硅烷偶联剂和硅油。另外,在使用

聚合氯化铝和碱性溶液的组合作为保护层的原料成分的情况下,形成含有氢氧化铝的保护层。

[0057]

第一外部添加剂颗粒中的保护层的层结构优选为下述(a)~(c)。

[0058]

(a)层成分中含有钛酸酯偶联剂衍生成分的单层结构。

[0059]

(b)内层含有钛酸酯偶联剂衍生成分且外层含有硅烷偶联剂衍生成分或硅油的2层结构。

[0060]

(c)内层含有羟甲基三聚氰胺、聚氨基甲酸酯树脂或氢氧化铝且外层含有硅烷偶联剂衍生成分的2层结构。

[0061]

通过上述的方法对氧化铝颗粒依次包覆导电层和保护层,由此能够制备出第一外部添加剂颗粒。

[0062]

[含氟颗粒]

[0063]

含氟颗粒是含有氟成分的颗粒。氟成分例如可以举出氟树脂、含氟硅烷偶联剂衍生成分和氟改性硅油。

[0064]

含氟颗粒优选为氟树脂颗粒或者第二外部添加剂颗粒。第二外部添加剂颗粒含有基材以及包覆基材的氟成分层。氟成分层含有含氟硅烷偶联剂衍生成分或者氟改性硅油。

[0065]

图4是含氟颗粒3b的一个例子。图4中的含氟颗粒3b是氟树脂颗粒8。图5是含氟颗粒3b的不同于图4的另一个例子。图5中的含氟颗粒3b是第二外部添加剂颗粒,具备基材9以及包覆基材9的氟成分层10。

[0066]

如上所述,参照附图说明了含氟颗粒的例子。不过,含氟颗粒的结构不限于图4和图5。具体来说,第二外部添加剂颗粒也可以具备氟成分层以外的其它层。还有,氟成分层优选为单层,不过也可以是多层。以下,对含氟颗粒进行更详细的说明。

[0067]

(氟树脂颗粒)

[0068]

氟树脂颗粒含有氟树脂。氟树脂颗粒中的氟树脂的含有比例优选为80质量%以上,更优选为95质量%以上,更优选为100质量%。

[0069]

氟树脂的例子有:例如,聚四氟乙烯(ptfe)、全氟烷氧基氟树脂、聚三氟氯乙烯、聚偏氟乙烯、聚二氯二氟乙烯、四氟乙烯-全氟烷基乙烯基醚共聚物、四氟乙烯-六氟丙烯共聚物、四氟乙烯-乙烯共聚物、四氟乙烯-六氟丙烯-全氟烷基乙烯基醚共聚物、四氟乙烯-全氟烷氧基乙烯共聚物。氟树脂优选为聚四氟乙烯或者全氟烷氧基氟树脂。

[0070]

(第二外部添加剂颗粒)

[0071]

第二外部添加剂颗粒含有基材以及包覆基材的氟成分层。氟成分层含有含氟硅烷偶联剂衍生成分或者氟改性硅油。

[0072]

第二外部添加剂颗粒中,相对于基材100质量份,氟成分层的质量优选为1质量份以上40质量份以下,更优选为5质量份以上20质量份以下。

[0073]

氟成分层的形成方法例如可以举出:一边对含有基材的溶液进行搅拌,一边使用氟成分层的原料成分进行滴加或者喷雾之后再进行加热的方法;以及,一边对氟成分层的原料成分的溶液进行搅拌,一边在该溶液中添加基材之后再进行加热的方法。

[0074]

(基材)

[0075]

第二外部添加剂颗粒的基材例如是:二氧化硅颗粒、金属氧化物颗粒(例如,氧化铝颗粒和二氧化钛颗粒)和树脂颗粒。第二外部添加剂颗粒的基材优选为二氧化硅颗粒。

[0076]

(含氟硅烷偶联剂)

[0077]

含氟硅烷偶联剂例如可以举出:cf3(ch2)2si(och3)3、c4f9ch2ch2si(och3)3、c8f

17

ch2ch2si(och3)3、c7f

15

cooch2ch2ch2si(och3)3、c7f

15

cosch2ch2ch2si(och3)3、c7f

15

conhch2ch2ch2si(oc2h5)3、c7f

15

conhch2ch2ch2si(och3)3、c8f

17

so2nhch2ch2ch2si(oc2h5)3、c8f

17

ch2ch2sch2ch2si(och3)3、c

10f21

ch2ch2sch2ch2si(och3)3、c8f

17

ch2ch2sich3(och3)2、c8f

17

so2n(ch2ch2ch3)ch2ch2ch2si(och3)3和c8f

17

so2nhch2ch2n(so2c8f

17

)ch2ch2ch2si(och3)3。含氟硅烷偶联剂优选为cf3(ch2)2si(och3)3。

[0078]

(氟改性硅油)

[0079]

氟改性硅油例如可以举出具有氟烷基的硅油(例如,信越化学工业株式会社制造“fl-100”)。

[0080]

含氟颗粒的数均一次粒径优选为50nm以上300nm以下,更优选为75nm以上150nm以下。通过使含氟颗粒的数均一次粒径为50nm以上,能够抑制含氟颗粒嵌入到调色剂母粒中。通过使含氟颗粒的数均一次粒径为300nm以下,能够抑制含氟颗粒脱离调色剂母粒。

[0081]

关于调色剂颗粒中的含氟颗粒的含量,从抑制脱离调色剂母粒同时充分发挥其功能的观点出发,相对于调色剂母粒100质量份,优选为0.05质量份以上3.0质量份以下,更优选为0.1质量份以上1.0质量份以下。

[0082]

[二氧化硅颗粒]

[0083]

作为外部添加剂颗粒使用的二氧化硅颗粒优选为:经过了使其具有带正电性的表面处理后的二氧化硅颗粒。二氧化硅颗粒的数均一次粒径优选为10nm以上300nm以下,更优选为15nm以上80nm以下。通过使二氧化硅颗粒的数均一次粒径为10nm以上,能够抑制嵌入到调色剂母粒中。通过使二氧化硅颗粒的数均一次粒径为300nm以下,能够抑制从调色剂母粒脱离。

[0084]

从抑制脱离调色剂母粒同时充分发挥二氧化硅颗粒的功能的观点出发,相对于调色剂母粒100质量份,调色剂颗粒中的二氧化硅颗粒的含量优选为0.1质量份以上15.0质量份以下,更优选为0.5质量份以上3.0质量份以下。

[0085]

(其它外部添加剂颗粒)

[0086]

其它外部添加剂颗粒例如可以举出:金属氧化物(具体来说,氧化铝、氧化镁、氧化锌等)的颗粒、脂肪酸金属盐(具体来说,硬脂酸锌等)之类的有机氧化合物的颗粒以及树脂颗粒。

[0087]

[调色剂母粒]

[0088]

调色剂母粒没有特别限定,能够使用众所周知的调色剂的调色剂母粒。调色剂母粒例如含有作为主要成分的粘结树脂。根据需要,调色剂母粒也可以进一步含有内部添加剂(例如,着色剂、脱模剂和电荷控制剂中的至少一个)。调色剂母粒的制造方法可以举出粉碎法和凝集法,优选为粉碎法。

[0089]

从形成良好图像的观点出发,调色剂母粒的体积中位径(d

50

)优选为4μm以上9μm以下。

[0090]

(粘结树脂)

[0091]

从提供低温定影性优异的调色剂的观点出发,调色剂母粒中的粘结树脂优选为含有热塑性树脂,更优选为以粘结树脂整体的85质量%以上的比例含有热塑性树脂。热塑性

树脂例如是:苯乙烯类树脂、丙烯酸酯类树脂、烯烃类树脂(更具体地来说,聚乙烯树脂、聚丙烯树脂等)、乙烯基树脂(更具体地来说,氯乙烯树脂、聚乙烯醇、乙烯基醚树脂、n-乙烯基树脂等)、聚酯树脂、聚酰胺树脂和聚氨基甲酸酯树脂。还有,上述各种树脂的共聚物,即上述树脂中导入了可选重复单元的共聚物(更具体地来说,苯乙烯-丙烯酸酯类树脂、苯乙烯-丁二烯类树脂等)也可以用作粘结树脂。粘结树脂优选为聚酯树脂。

[0092]

调色剂母粒中的粘结树脂的含有比例优选为60质量%以上95质量%以下,更优选为75质量%以上90质量%以下。

[0093]

(着色剂)

[0094]

调色剂母粒也可以含有着色剂。着色剂可以配合调色剂的颜色使用众所周知的颜料或者染料。从使用调色剂形成高画质图像的观点出发,相对于粘结树脂100质量份,着色剂的含量优选为1质量份以上20质量份以下。

[0095]

调色剂母粒也可以含有黑色着色剂。黑色着色剂例如是炭黑。还有,黑色着色剂也可以是使用黄色着色剂、品红色着色剂和青色着色剂调色成黑色的着色剂。

[0096]

调色剂母粒也可以含有彩色着色剂。彩色着色剂例如有黄色着色剂、品红色着色剂和青色着色剂。

[0097]

(脱模剂)

[0098]

调色剂母粒也可以含有脱模剂。脱模剂例如用于使调色剂具有耐污损性。从使调色剂具有充分的耐污损性的观点出发,相对于粘结树脂100质量份,脱模剂的含量优选为1质量份以上20质量份以下。

[0099]

脱模剂例如有:脂肪族烃类蜡、脂肪族烃类蜡的氧化物、植物类蜡、动物类蜡、矿物类蜡、以脂肪酸酯为主要成分的酯蜡、将脂肪酸酯部分地或者全部地脱氧化后的蜡。脂肪族烃类蜡例如有:低分子量聚乙烯、低分子量聚丙烯、聚烯烃共聚物、聚烯烃蜡、微晶蜡、石蜡和费托蜡。脂肪族烃类蜡的氧化物例如有:氧化聚乙烯蜡和氧化聚乙烯蜡的嵌段共聚物。植物类蜡例如有:小烛树蜡、巴西棕榈蜡、日本木蜡、西蒙得木蜡和米糠蜡。动物类蜡例如有:蜂蜡、羊毛脂蜡和鲸蜡。矿物类蜡例如有:地蜡、纯地蜡和矿脂。以脂肪酸酯为主要成分的酯蜡例如有:褐煤酸酯蜡和蓖麻蜡。将脂肪酸酯部分地或者全部地脱氧化后的蜡例如有:脱氧巴西棕榈蜡。脱模剂优选为巴西棕榈蜡。

[0100]

在调色剂母粒含有脱模剂的情况下,为了改善粘结树脂与脱模剂的相容性,也可以进一步将相容剂添加到调色剂母粒中。

[0101]

(电荷控制剂)

[0102]

调色剂母粒也可以含有电荷控制剂。电荷控制剂例如用于使调色剂具有优异的带电稳定性或者优异的带电增长特性。调色剂的带电增长特性是指是否能够在短时间内使调色剂带电到规定带电水平的指标。通过在调色剂母粒中含有带正电性的电荷控制剂,能够增强调色剂母粒的阳离子性。

[0103]

带正电性的电荷控制剂例如有:吖嗪化合物、直接染料、酸性染料、烷氧基胺、烷基酰胺、季铵盐和含有季铵阳离子基的树脂。电荷控制剂优选为季铵盐或者含有季铵阳离子基的树脂。

[0104]

从获得带电稳定性优异的调色剂的观点出发,相对于粘结树脂100质量份,电荷控制剂的含量优选为0.1质量份以上30质量份以下,更优选为3质量份以上10质量份以下。

[0105]

[调色剂的制造方法]

[0106]

例如,通过具备调色剂母粒的制备工序和外部添加工序的制造方法,能够制造调色剂。

[0107]

(调色剂母粒的制备工序)

[0108]

调色剂母粒的制备工序中,例如,通过凝集法或者粉碎法来制备调色剂母粒。

[0109]

凝集法例如包含凝集工序和一体化工序。凝集工序中,使微粒(微粒含有构成调色剂母粒的成分)在水性介质中进行凝集,形成凝集颗粒。一体化工序中,使凝集颗粒所含的成分在水性介质中进行一体化,形成调色剂母粒。

[0110]

接下来对粉碎法进行说明。通过粉碎法,能够比较容易地制备调色剂母粒,并能够降低制造成本。在通过粉碎法制备调色剂母粒的情况下,调色剂母粒的制备工序例如具备熔融混炼工序和粉碎工序。调色剂母粒的制备工序中,也可以在熔融混炼工序之前进一步具备混合工序。还有,调色剂母粒的制备工序中,也可以在粉碎工序之后进一步具备微粉碎工序和分级工序中的至少一者。

[0111]

混合工序中,将粘结树脂和根据需要添加的内部添加剂进行混合,得到混合物。熔融混炼工序中,对调色剂材料进行熔融与混炼,得到熔融混炼物。例如,使用混合工序中得到的混合物作为调色剂材料。粉碎工序中,将所得熔融混炼物例如冷却到室温(25℃),之后进行粉碎而得到粉碎物。在粉碎工序中需要使所得粉碎物具有较小的直径时,也可以实施将粉碎物进一步进行粉碎的工序(微粉碎工序)。还有,在需要将粉碎物的粒径分类的情况下,也可以实施将所得粉碎物进行分级的工序(分级工序)。通过上述的工序,得到的粉碎物即为调色剂母粒。

[0112]

(外部添加工序)

[0113]

本工序中,通过在调色剂母粒的表面上附着含有第一外部添加剂颗粒和氟树脂颗粒的外部添加剂,得到调色剂颗粒。在调色剂母粒的表面上附着外部添加剂的方法没有特别的限定,例如可以举出通过搅拌机等将调色剂母粒和外部添加剂进行搅拌的方法。

[0114]

【实施例】

[0115]

以下,使用实施例对本发明进行更具体的说明。但是,本发明不以任何方式限定于实施例的范围。

[0116]

(数均一次粒径的测量)

[0117]

外部添加剂颗粒的数均一次粒径通过以下的方法进行测量。首先,使用透射电子显微镜(tem)(hitachi high-technologies corporation制造“h-7100fa”),以缩放倍率1000000倍观察作为测量对象的外部添加剂颗粒,拍摄100个以上的外部添加剂颗粒的tem照片。从所得tem照片中,随机选择100个外部添加剂颗粒的tem照片。对于随机选择的tem照片,使用图像分析软件(三谷商事株式会社制造“winroof”),测量圆相当径。计算所测量的圆相当径的个数平均值。计算出的个数平均值作为外部添加剂颗粒的数均一次粒径。

[0118]

(粉末电阻率的测量)

[0119]

将测量对象(第一外部添加剂颗粒)5g放入到电阻计(爱德万测试公司制造“r6561”)的圆筒状测量池中。另外,测量池的底面是金属电极,筒部是氟树脂制成。接着,将电阻计的电极(superscript:2;长度25.4mm)连接到测量池中填充的测量对象。在该电极上施加1kg的负荷。接着,在两电极间施加dc电压10v,测量施加开始1分钟之后的测量对象的

电阻。另外,从施加开始到测量结束,一直对电极施加1kg的负荷。测量在温度25℃、湿度50%rh的环境下进行。然后,基于测量的电阻值、电阻测量时的测量对象(具体来说,测量池中填充的测量对象)的尺寸,按照下述式子求出测量对象的粉末电阻率(体积电阻率)。

[0120]

粉末电阻率[ω

·

cm]=电阻值

×

电流路截面面积/电流路长度

[0121]

(脱离sn强度的测量)

[0122]

在玻璃瓶中,放入测量对象(第一外部添加剂颗粒)5g和乙醇25g,手动摇晃到沉淀物消失为止,由此得到混合物。接下来,使用桌上型超声波分散机(snd co.,ltd.制造“us-2ks”、输出100w、振荡频率28khz),对混合物进行1分钟的超声波处理。接下来,在混合物中再添加乙醇10g,手动摇晃到沉淀物消失为止。接下来,使用超声波分散机(超声波工业株式会社制造“mini welder upw0128a1h”、输出100w、振荡频率28khz),对混合物进行5分钟的超声波处理。接下来,将混合物移到离心管中,以8000rpm进行1分钟的离心分离处理。接下来,从离心分离后的混合物中回收上清液。将上述的上清液1000μl添加到x射线测量用的微量粉末用容器(rigaku corporation制造“3399o053”、外径20mm)中,使上清液干燥。使用添加了上清液的微量粉末用容器,按照以下的条件进行荧光x射线分析。由此,测量对测量对象施加压力(超声波处理)时sn相对于乙醇的脱离强度。

[0123]

(荧光x射线分析)

[0124]

·

分析装置:扫描型荧光x射线分析装置(rigaku corporation制造“zsx”)

[0125]

·

x射线管(x射线源):rh(铑)

[0126]

·

激励条件:管电压50kv、管电流50ma

[0127]

·

测量区域(x射线照射范围):直径30mm

[0128]

·

测量元素:sn

[0129]

<调色剂的制备>

[0130]

通过以下的方法,制备出实施例1~19和比较例1~12的调色剂。以下的说明中,“粉碎机”是指nippon pneumatic mfg.co.,ltd.制造“气流粉碎机(日本注册商标)i-2型”。该粉碎机中,使用陶瓷平板作为碰撞板。“搅拌装置”是指在马达(as one corporation.销售的“as one tornado motor 1-5472-04”)上安装了搅拌叶片(as one corporation.销售的“as one搅拌叶片r-1345型”)的装置。

[0131]

[含氟颗粒的制备]

[0132]

首先,制备含氟颗粒(f-1)~(f-6)。含氟颗粒(f-1)~(f-6)的具体信息表示在下述表1中。

[0133]

(含氟颗粒(f-1)的制备)

[0134]

具备不锈钢锚式搅拌叶片和温度调节用夹套的高压釜作为反应容器。在反应容器中,放入去离子水(3.5l)、全氟辛酸铵(5g)和石蜡(日本精蜡株式会社制造“paraffin wax-115”、35g)。使用氮气和四氟乙烯(tfe)进行反应容器内的置换之后,进一步将tfe压入反应容器中,以搅拌速度250rpm对反应容器的内含物进行搅拌,通过加热反应容器使反应容器的内含物的温度达到45℃,并保持该温度。一边压入过硫酸铵水溶液(浓度:1.6质量%)和过氧化丁二酰水溶液(浓度:2.4质量%),一边持续供给tfe使反应容器内的压力为一定(0.75mpa)。由此,进行60分钟的聚合反应。从聚合开始经过60分钟后,停止tfe的供给和反应容器的内含物的搅拌,结束聚合反应。在通过聚合反应得到的胶乳状反应产物中,放入含

氢全氟壬酸铵(ammonium hydroperfluorononanoate)水溶液(浓度:10质量%)(200g)。接下来,在反应产物中放入温水,调整到温度50℃。接下来,在反应产物中添加硝酸(浓度:60质量%)(20ml),同时以搅拌速度600rpm搅拌反应产物。其结果,氟树脂颗粒开始在反应产物中凝结。接下来,通过将反应产物持续搅拌1.5小时(搅拌时间x),使氟树脂颗粒与溶剂充分分离。接下来,从氟树脂颗粒中去除溶剂,进行干燥。得到的氟树脂颗粒(聚四氟乙烯颗粒、数均一次粒径98nm)作为含氟颗粒(f-1)。

[0135]

(含氟颗粒(f-2)~(f-3)的制备)

[0136]

除了将搅拌时间x改为下述表1中所述以外,按照含氟颗粒(f-1)的制备方法,制备出含氟颗粒(f-2)~(f-3)。

[0137]

(含氟颗粒(f-4)的准备)

[0138]

准备全氟烷氧基氟树脂颗粒(chemours-mitsui fluoroproducts co.,ltd.制造“pfa-945hp plus”),将其作为含氟颗粒(f-4)。

[0139]

(含氟颗粒(f-5)的制备)

[0140]

在反应容器中放入甲苯100ml之后,再放入含氟硅烷偶联剂(cf3(ch2)2si(och3)3)15g,使含氟硅烷偶联剂溶解在甲苯中。接下来,在反应容器中再放入二氧化硅颗粒(扶桑化学工业株式会社制造“quartron(日本注册商标)pl-10h”、数均一次粒径90nm)100g。接下来,将反应容器的内含物充分搅拌之后,以130℃加热120分钟。接下来,使用棒销式粉碎机(pin mill)(株式会社奈良机械制作所制造“sample mill sam-0型”)将反应容器的内含物进行粉碎。由此,得到含氟颗粒(f-5)(数均一次粒径98nm)。含氟颗粒(f-5)包含二氧化硅颗粒以及含有含氟硅烷偶联剂衍生成分的氟成分层。

[0141]

(含氟颗粒(f-6)的制备)

[0142]

在不锈钢反应容器中,放入二氧化硅颗粒(扶桑化学工业株式会社制造“quartron(日本注册商标)pl-10h”、数均一次粒径90nm)100g。使反应容器内成为氮气气氛环境之后,在室温下,一边对反应容器的内含物进行搅拌,一边使用氟改性硅油(信越化学工业株式会社制造“fl-100”)15g和正己烷10ml对反应容器的内含物进行喷雾操作。喷雾结束后,维持氮气气氛环境,在室温下将反应容器的内含物进一步搅拌30分钟。接下来,将反应容器的内含物在100℃搅拌50分钟之后,再在200℃搅拌1.5小时。接下来,将反应容器的内含物放置到冷却,由此得到含氟颗粒(f-6)(数均一次粒径98nm)。含氟颗粒(f-6)含有二氧化硅颗粒和氟成分层,氟成分层含有氟改性硅油。

[0143]

【表1】

[0144][0145]

[第一外部添加剂颗粒的制备]

[0146]

通过以下的方法,制备出第一外部添加剂颗粒(a)~(t)。首先,统一说明制备中进行的各保护层的形成处理。另外,以下用于各保护层的形成处理的颗粒记载为“处理对象颗粒”。

[0147]

(保护层(tts)的形成处理)

[0148]

将处理对象颗粒300g、下述表2的“量a”所示量的钛酸酯偶联剂(味之素株式会社制造“plenact(日本注册商标)tts”、三异硬酯酰基钛酸异丙酯)放入混合装置(kawata mfg.co.,ltd.制造“nanopersion piccolo”)中,以80℃、1小时、6000rpm的条件进行混合。然后,使所得混合物在110℃进行12小时的干燥。然后,使用粉碎机,将干燥后的混合物以粉碎压0.6mpa进行粉碎。由此,得到由含有钛酸酯偶联剂衍生成分的保护层进行了包覆的处理对象颗粒。

[0149]

(保护层(mm)的形成处理)

[0150]

使用混合装置(primix公司制造“t.k.hivis disper mix hm-3d-5型”),在常温下,以30分钟、30rpm的条件对离子交换水1.5l和处理对象颗粒300g进行搅拌,制造出分散液。在所得分散液中,放入下述表2的“量a”所示量的羟甲基三聚氰胺(nippon carbide industries co.,inc.制造“nikaresin(日本注册商标)s-260”),在常温下以5分钟、30rpm的条件进行搅拌和混合。混合后,将混合装置的内含物移动到具备温度计和搅拌叶片的可分离式烧瓶中。使用搅拌装置,以200rpm的条件对可分离式烧瓶的内含物进行搅拌,并以5℃/15分的速度从35℃升温到70℃。然后,将温度维持在70℃,以30分钟、转速90rpm的条件,对可分离式烧瓶的内含物进行搅拌。由此,在处理对象颗粒的表面上形成保护层。然后,将可分离式烧瓶的内含物冷却到常温,之后使用布氏漏斗进行滤取。使所得湿滤饼状的滤取物分散在乙醇水溶液(乙醇50质量%)中,制造出浆料。将所得浆料放入连续式表面改性装置(freund corporation制造“coatmizer(日本注册商标)”)中,使浆料干燥,得到粗粉末。使用连续式表面改性装置的干燥条件是热风温度45℃、送风风量2m3/分。使用粉碎机,将所得粗粉末以粉碎压0.6mpa进行粉碎。由此,得到由含有羟甲基三聚氰胺树脂的保护层进行了包覆的处理对象颗粒。

[0151]

(保护层(sur)的形成处理)

[0152]

使用混合装置(primix公司制造“t.k.hivis disper mix hm-3d-5型”),在常温下,以30分钟、30rpm的条件对离子交换水1.5l和处理对象颗粒300g进行搅拌,制造出分散

液。在所得分散液中,放入下述表2的“量a”所示量的水溶性聚氨基甲酸酯树脂(第一工业制药株式会社制造“superflex(日本注册商标)170”,固体成分浓度30质量%的水溶液),在常温下以5分钟、30rpm的条件进行搅拌和混合。混合后,将混合装置的内含物移动到具备温度计和搅拌叶片的可分离式烧瓶中。使用搅拌装置,以200rpm的条件对可分离式烧瓶的内含物进行搅拌,并以5℃/15分的速度从35℃升温到70℃。然后,将温度维持在70℃,以30分钟、转速90rpm的条件,对可分离式烧瓶的内含物进行搅拌。然后,将可分离式烧瓶的内含物冷却到常温,之后使用布氏漏斗进行滤取。使所得湿滤饼状的滤取物分散在乙醇水溶液(乙醇50质量%)中,制造出浆料。将所得浆料放入连续式表面改性装置(freund corporation制造“coatmizer(日本注册商标)”)中,使浆料干燥,得到粗粉末。使用连续式表面改性装置的干燥条件是热风温度45℃、送风风量2m3/分。使用粉碎机,将所得粗粉末以粉碎压0.6mpa进行粉碎。由此,得到由含有聚氨基甲酸酯树脂的保护层进行了包覆的处理对象颗粒。

[0153]

(保护层(pal)的形成处理)

[0154]

使用混合装置(primix公司制造“t.k.hivis disper mix hm-3d-5型”),在常温下,以30分钟、30rpm的条件对离子交换水1.5l和处理对象颗粒300g进行搅拌,制造出分散液。将所得分散液加热到45℃之后,同时滴加聚合氯化铝水溶液(高杉制药株式会社制造、浓度61.3g/l)和5n氢氧化钠水溶液。调整聚合氯化铝水溶液的添加量,使有效成分(聚合氯化铝)为下述表2的“量a”所示的量。在滴加过程中,调节滴加量,使分散液保持在45℃且分散液的ph值保持在6.0。将滴加后的分散液冷却到30℃之后,使用布氏漏斗进行滤取。使所得湿滤饼状的滤取物分散在乙醇水溶液(乙醇50质量%)中,制造出浆料。将所得浆料放入连续式表面改性装置(freund corporation制造“coatmizer(日本注册商标)”)中,使浆料干燥,得到粗粉末。使用连续式表面改性装置的干燥条件是热风温度45℃、送风风量2m3/分。使用粉碎机,将所得粗粉末以粉碎压0.6mpa进行粉碎。由此,得到由含有氢氧化铝的保护层进行了包覆的处理对象颗粒。

[0155]

(保护层(ibtms)的形成处理)

[0156]

将处理对象颗粒300g、下述表2的“量a”所示量的硅烷偶联剂(东京化成工业株式会社制造“异丁基三乙氧基硅烷”)和乙醇水溶液(乙醇90质量%)50g进行混合。将所得混合液放入混合装置(kawata mfg.co.,ltd.制造“nanopersion piccolo”)中,以80℃、1小时、6000rpm的条件进行混合。然后,使所得混合物在110℃进行12小时的干燥。然后,使用粉碎机,将干燥后的混合物以粉碎压0.6mpa进行粉碎。由此,得到由含有硅烷偶联剂衍生成分的保护层进行了包覆的处理对象颗粒。

[0157]

(保护层(sio)的形成处理)

[0158]

在混合装置(primix公司制造“t.k.hivis disper mix hm-3d-5型”)中,放入正己烷(和光纯药工业株式会社制造“正己烷一级”)1.5l、下述表2的“量a”所示量的甲基含氢硅油(信越化学株式会社制造“kf-99”),使甲基含氢硅油溶解在正己烷中。然后,在混合装置内的正己烷溶液中,加入处理对象颗粒300g。然后,在常温下,以30分钟、30rpm的条件,对混合装置的内含物进行搅拌。搅拌后,将混合装置的内含物移动到具备温度计和搅拌叶片的可分离式烧瓶中。使用搅拌装置,以200rpm的条件对可分离式烧瓶的内含物进行搅拌,并以5℃/15分的速度从35℃升温到70℃。然后,将可分离式烧瓶的内含物的温度维持在70℃,使用减压干燥机进行干燥(减压干燥处理)。减压干燥处理持续进行,直到烧瓶的内含物完全

干燥且质量不再变化为止。将减压干燥处理后的内含物放入电炉中,在氮气气氛的环境下,以200℃进行3小时的烧成。使用粉碎机,将通过烧成得到的粗粉末以粉碎压0.6mpa进行粉碎。由此,得到由含有硅油的保护层进行了包覆的处理对象颗粒。

[0159]

(第一外部添加剂颗粒(a)的制备)

[0160]

(氧化铝颗粒的制备)

[0161]

在耐压容器中,设置高速旋转剪切搅拌器(m

·

technique株式会社制造“clearmix(日本注册商标)clm-2.2s”、所用转子的最长直径57mm、最短直径25mm、间隙0.3mm),将其作为反应容器。准备异丙醇铝和异丙醇的混合液a(异丙醇铝的浓度:60质量%)以及水和异丙醇的混合液b(水的浓度:30质量%)。一边在反应容器中连续地放入混合液a和b,一边将反应容器的内含物在70℃进行搅拌。混合液a和b的放入量是使水相对于异丙醇铝的摩尔比(水/异丙醇铝)达到2.5的量。在搅拌过程中,将速度梯度设定为100000/秒,搅拌区域的滞留时间设为下述表2的“搅拌时间b”所示的时间。由此,反应容器的内含物发生水解反应,得到氢氧化铝。通过将所得氢氧化铝以800℃进行3小时的烧成,得到氧化铝。然后,使用粉碎机,以粉碎圧0.9mpa进行粉碎。由此,得到数均一次粒径200nm的氧化铝颗粒。

[0162]

(导电层的形成处理)

[0163]

使用primix株式会社制造“均质机mark ii 2.5型”,使所得氧化铝颗粒300g分散在纯水中,制备出2l的悬浊液。将所得悬浊液加热到70℃,保持该温度。在另外准备的2.4n盐酸750毫升中,溶解下述表2的“量c”所示量的五水氯化锡(sncl4·

5h2o)和下述表2的“量d”所示量的三氯化锑(sbcl3),制备出酸溶液。在上述的悬浊液中,用时1.5小时同时滴加5n氨水溶液和上述的酸溶液。在同时滴加中,将悬浊液保持在70℃,并调节滴加量使悬浊液的ph值保持在7~8。然后,对悬浊液进行过滤。向所得滤取物中添加纯水后,再次过滤(清洗处理)。重复清洗处理,直到滤液的电导率变为50μs/cm以下。使清洗后的滤取物在110℃进行15小时的干燥,之后用700℃的电炉进行2小时的烧成。使用粉碎机,将所得烧成物以粉碎压0.8mpa进行粉碎。由此,得到第一颗粒,具备氧化铝颗粒和含有ato的导电层。

[0164]

(保护层的形成处理)

[0165]

相对于第一颗粒,进行上述的保护层(tts)的形成处理。由此,得到第一外部添加剂颗粒(a)(数均一次粒径204nm),具备氧化铝颗粒、含有ato的导电层以及保护层。保护层是单层结构,具有包含钛酸酯偶联剂衍生成分的层。

[0166]

(第一外部添加剂颗粒(t)的制备)

[0167]

将通过氯法制得的四氯化钛和氧气的混合物导入到气相氧化反应器中,在气相中以1000℃反应3小时,由此得到块状的二氧化钛。使用锤式粉碎机将该块状二氧化钛进行粉碎,将所得粉碎物进行清洗,之后以110℃进行干燥。使用超音速喷射式粉碎机(nippon pneumatic mfg.co.,ltd.制造“气流粉碎机ids-2”),对干燥后的粉碎物进行粉碎(压力1.0mpa),由此得到二氧化钛颗粒(数均一次粒径:204nm;晶体形态:金红石型)。另外,二氧化钛颗粒的数均一次粒径通过锤式粉碎机的设定进行调整。

[0168]

除了使用二氧化钛颗粒300g代替氧化铝颗粒300g以外,按照第一外部添加剂颗粒(a)中导电层的形成处理方法,对二氧化钛颗粒进行导电层的形成处理。由此,得到具备二氧化钛颗粒和导电层的第一颗粒,导电层含有ato。接下来,对该第一颗粒进行上述的保护层(tts)的形成处理。由此,得到第一外部添加剂颗粒(t),具备二氧化钛颗粒、含有ato的导

电层以及保护层。保护层是单层结构,具有包含钛酸酯偶联剂衍生成分的层。

[0169]

(第一外部添加剂颗粒(b)~(s)的制备)

[0170]

将氧化铝颗粒的制备中的搅拌时间b、导电层的形成处理中的五水氯化锡(sncl4·

5h2o)的量c和三氯化锑(sbcl3)的量d、保护层的形成处理变更为下述表2所示,除此以外,按照第一外部添加剂颗粒(a)的制备方法,制备出第一外部添加剂颗粒(b)~(s)。

[0171]

另外,下述表2中,“径”表示数均一次粒径。基材的“al”和“ti”表示氧化铝颗粒和二氧化钛颗粒。保护层的“tts”、“ibtms”、“mm”、“sur”、“pal”和“sio”分别表示上述的“保护层(tts)的形成处理”、“保护层(ibtms)的形成处理”、“保护层(mm)的形成处理”、“保护层(sur)的形成处理”、“保护层(pal)的形成处理”和“保护层(sio)的形成处理”。

[0172]

例如,下述表2中,关于第一外部添加剂颗粒(d),在对氧化铝颗粒进行导电层形成处理之后,依次进行保护层(tts)的形成处理和保护层(ibtms)的形成处理。还有,关于第一外部添加剂颗粒(p),对氧化铝颗粒未进行导电层形成处理,但进行了保护层(tts)的形成处理。

[0173]

【表2】

[0174][0175]

[调色剂母粒的制备]

[0176]

使用fm mixer(nippon coke&engineering.co.,ltd.制造“fm-10b”),将聚酯树脂(日本合成化学工业株式会社制造“nichigo-polyester(日本注册商标)hp-313”)87.0质量

份、炭黑(三菱化学株式会社制造“ma100”)3.0质量份、巴西棕榈蜡(东亚化成株式会社制造)4.0质量份、作为电荷控制剂的吖嗪类化合物(orient chemical industries co.,ltd.制造“bontron(日本注册商标)n-71”)2.0质量份和聚合物型带正电性电荷控制剂(藤仓化成株式会社制造“acrybase(日本注册商标)fca-201-ps”)4.0质量份进行混合。

[0177]

使用双螺杆挤出机(东芝机械株式会社制造“tem-26ss”),将所得混合物进行熔融和混炼,得到混炼物。使用粉碎机(原东亚机械制作所制造“rotoplex(日本注册商标)16/8型”),对混炼物进行粗粉碎,使混炼物达到2mm左右的大小为止,得到粗粉碎物。使用粉碎机(freund-turbo株式会社制造“turbo mill rs型”),进一步对粗粉碎物进行粉碎,得到微粉碎物。使用分级机(日铁矿业株式会社制造“elbow-jet ej-labo型”),对微粉碎物进行分级。其结果,得到调色剂母粒。调色剂母粒的d

50

是8.0μm。

[0178]

[外部添加处理]

[0179]

使用fm mixer(nippon coke&engineering.co.,ltd.制造“fm-10b”),以3500rpm将100.0质量份的调色剂母粒、1.5质量份的二氧化硅颗粒(表面经过了疏水化处理的气相二氧化硅颗粒、卡博特公司制造“cab-o-sil(日本注册商标)tg-308f”)、下述表3中的种类和量的外部添加剂颗粒(具体来说,含氟颗粒(f-1)~(f-6)中的一个和第一外部添加剂颗粒(a)~(t)中的一个)进行5分钟的混合。由此,使外部添加剂附着在调色剂母粒的表面上,得到实施例1~19和比较例1~12的调色剂。

[0180]

关于实施例1~19和比较例1~12的调色剂,测量第一外部添加剂颗粒的脱离sn强度和粉末电阻率。测量结果表示在下述表3中。

[0181]

【表3】

[0182][0183]

<评价>

[0184]

通过以下的方法,对于实施例1~19和比较例1~12的调色剂,评价在温度32.5℃、湿度80%rh的高温高湿环境下(hh环境下)的有无灰雾发生、带电量和耐成膜性以及在温度10.0℃、湿度10%rh的低温低湿环境下(ll环境下)的带电量、调色剂输送量、图像浓度稳定性和调色剂回收性。结果表示在下述表4~6中。另外,各评价是在各环境(hh环境下或者ll环境下)将下述的评价机静置24小时后进行的。

[0185]

[评价机]

[0186]

使用非磁性单组分图像形成装置(兄弟工业株式会社制造“hl-1040”的改装机),作为评价机。在评价机的显影装置中放入评价对象(实施例1~19和比较例1~12的调色剂中的一个)。使用a4大小的普通纸(mondi公司制造“colorcopy(日本注册商标)”),作为记录

介质。

[0187]

[hh环境下的灰雾]

[0188]

在hh环境下,使用评价机,在1枚记录介质上形成图案图像(印刷覆盖率5%)。使用反射密度仪(x-rite公司制造“rd918”),测量形成了图案图像的记录介质上的空白部的图像浓度。另外,测量未使用的记录介质的图像浓度。基于下述式子,计算灰雾密度(fd)。所得灰雾密度作为灰雾的评价值。灰雾按照以下的基准进行评价。

[0189]

fd=(空白部的图像浓度)-(未使用的记录介质的图像浓度)

[0190]

(hh环境下的灰雾的基准)

[0191]

a(良好):灰雾密度是0.010以下

[0192]

b(不良):灰雾密度超过0.010

[0193]

[hh环境下的带电量]

[0194]

在hh环境下的灰雾评价之后,从评价机中取出显影装置。使用q/m计量仪(trek公司制造“model 210hs-1”),从显影装置的显影套筒上相当于紧贴显影夹持部之前的区域内的调色剂层中,吸引调色剂,测量其带电量[μc/g]。带电量按照以下的基准进行评价。

[0195]

(hh环境下的带电量的基准)

[0196]

a(良好):带电量是10μc/g以上30μc/g以下

[0197]

b(不良):带电量小于10μc/g或者超过30μc/g

[0198]

[hh环境下的耐成膜性]

[0199]

在hh环境下,使用评价机,在2000枚记录介质上形成图案图像(印刷覆盖率5%)。接下来,从评价机中取出感光鼓,使用数码显微镜(keyence corporation制造“vhx-6000”)观察感光鼓的表面。在观察过程中,确认感光鼓的表面上有无源自调色剂的黏着物。耐成膜性按照以下的基准进行评价。

[0200]

(hh环境下的耐成膜性的基准)

[0201]

a(良好):未观察到黏着物

[0202]

b(不良):观察到了黏着物

[0203]

[ll环境下的带电量]

[0204]

在ll环境下,使用评价机,在1枚记录介质上形成图案图像(印刷覆盖率5%)。接下来,从评价机中取出显影装置。使用q/m计量仪,从显影装置的显影套筒上相当于紧贴显影夹持部之前的区域内的调色剂层中,吸引调色剂,测量其带电量[μc/g]。所得值作为初始带电量。

[0205]

接下来,在ll环境下,使用评价机,在2000枚记录介质上形成图案图像(印刷覆盖率5%)。使用上述的q/m计量仪,从显影装置的显影套筒上相当于紧贴显影夹持部之前的区域内的调色剂层中,吸引调色剂,测量其带电量[μc/g]。所得值作为耐力印刷后带电量。初始带电量和耐力印刷后带电量按照以下的基准进行评价。

[0206]

(ll环境下的带电量的基准)

[0207]

a(良好):带电量是10μc/g以上30μc/g以下

[0208]

b(不良):带电量小于10μc/g或者超过30μc/g

[0209]

[ll环境下的调色剂输送量]

[0210]

上述的“ll环境下的初始带电量”的测量中,根据吸引到的调色剂的质量[g]和通

过q/m计量仪吸引调色剂的显影套筒的表面面积[m2],计算调色剂输送量。具体来说,按照式“调色剂输送量=吸引到的调色剂的质量/调色剂被吸引的显影套筒的表面面积”,计算初始调色剂输送量[g/m2]。同样地,基于上述的“ll环境下的耐力印刷后带电量”的测量,计算耐力印刷后调色剂输送量。初始调色剂输送量和耐力印刷后调色剂输送量按照以下的基准进行评价。

[0211]

(ll环境下的调色剂输送量的基准)

[0212]

a(良好):调色剂输送量是3.5g/m2以上7.5g/m2以下

[0213]

b(不良):调色剂输送量小于3.5g/m2或超过7.5g/m2[0214]

[ll环境下的图像浓度稳定性]

[0215]

在ll环境下,使用评价机,在2000枚记录介质上形成实心图像。使用上述的反射密度仪,测量第1枚上形成的实心图像的图像浓度(初始图像浓度)和第2000枚上形成的实心图像的图像浓度(耐力印刷后图像浓度)。计算初始图像浓度和耐力印刷后图像浓度之差的绝对值(δid)。初始图像浓度、耐力印刷后图像浓度和δid按照以下的基准进行评价。

[0216]

(初始图像浓度和耐力印刷后图像浓度的基准)

[0217]

a(良好):1.3以上1.5以下

[0218]

b(比较良好):1.2以上且小于1.3

[0219]

c(不良):小于1.2或者超过1.5

[0220]

(δid的基准)

[0221]

a(良好):0.1以下

[0222]

b(比较良好):超过0.1且是0.2以下

[0223]

c(不良):超过0.2

[0224]

[调色剂回收性]

[0225]

在调色剂回收性的评价中,形成以下说明的图6的评价图像。图6的评价图像是评价机的感光鼓旋转2圈形成的。为了便于理解,评价图像中,感光鼓的第1圈所形成的区域为第一区域x,感光鼓的第2圈形成的区域为第二区域y。第一区域x包含位于宽度方向中央的实心图像s和位于宽度方向两端部的第一非打印部b1。实心图像s和第一非打印部b1的宽度相同。第二区域y包含位于宽度方向中央的第二非打印部b2和位于宽度方向两端部的第三非打印部b3。实心图像s和第二非打印部b2是由感光鼓的表面上的相同区域形成的。也就是说,感光鼓的宽度方向中央附近的区域在感光鼓的第一圈形成第一区域x之后,在感光鼓的第2圈形成第二非打印部b2。同样地,第一非打印部b1和第三非打印部b3是由感光鼓的表面上的相同区域形成的。也就是说,感光鼓的宽度方向两端部附近的区域在感光鼓的第一圈形成第一非打印部b1之后,在感光鼓的第2圈形成第三非打印部b3。

[0226]

图像形成装置中,在调色剂的输送量过剩的情况下,有时会由于显影在感光鼓上的调色剂的回收不良导致灰雾产生。具体来说,在图像形成装置中调色剂输送量过剩时,调色剂过度地显影在感光鼓的静电潜像上。过度地显影在感光鼓上的调色剂不能在感光体的第1圈旋转时全部转印到记录介质上,一部分作为残余调色剂而残留在感光鼓上。残留在感光鼓上的残余调色剂的量较多的情况下,图像形成装置的清洁部件也不能够完全地回收残余调色剂,在感光鼓的第2圈旋转时,残余调色剂被转印到记录介质上。由此,产生由残余调色剂引起的灰雾。

[0227]

调色剂回收性的评价中,基于有无产生由残余调色剂引起的灰雾,对调色剂的回收性进行评价。具体来说,产生由残余调色剂引起的灰雾时,在第二非打印部b2,产生由形成实心图像s时的残余调色剂引起的灰雾。于是,测量第二非打印部b2中的灰雾密度。具体来说,使用上述的反射密度仪,测量第二非打印部b2中的图像浓度和未使用的记录介质的图像浓度。然后,基于下述式子(1),计算第二非打印部b2中的灰雾密度(fda)。另外,为了排除由残余调色剂以外的原因造成的灰雾影响,也测量第三非打印部b3中的灰雾密度(fdb)。具体来说,使用上述的反射密度仪,测量第三非打印部b3中的图像浓度和未使用的记录介质的图像浓度。接下来,基于下述式子(2),计算第三非打印部b3中的灰雾密度(fdb)。然后,基于下述式子(3),从第二非打印部b2的灰雾密度(fda)中排除由残余调色剂以外的原因造成的灰雾密度(fdb)的影响,所得值作为调色剂回收性的评价值。

[0228]

fda=(第二非打印部b2的图像浓度)-(未使用的记录介质的图像浓度)

……

(1)

[0229]

fdb=(第三非打印部b3的图像浓度)-(未使用的记录介质的图像浓度)

……

(2)

[0230]

评价值=fd

a-fdb……

(3)

[0231]

【表4】

[0232][0233]

【表5】

[0234][0235]

【表6】

[0236][0237]

实施例1~19的调色剂各自都含有调色剂颗粒。调色剂颗粒具备调色剂母粒以及附着在调色剂母粒的表面上的外部添加剂。外部添加剂包含第一外部添加剂颗粒和含氟颗粒。第一外部添加剂颗粒具备氧化铝颗粒、包覆氧化铝颗粒的导电层以及包覆导电层的单层或多层的保护层。导电层含有锑掺杂二氧化锡。保护层具有包含钛酸酯偶联剂衍生成分

的层,或者,保护层具有内层和外层,内层含有羟甲基三聚氰胺、聚氨基甲酸酯树脂或氢氧化铝,外层含有硅烷偶联剂衍生成分。第一外部添加剂颗粒的粉末电阻率是50ω

·

cm以下。第一外部添加剂颗粒的数均一次粒径是60nm以上600nm以下。如表4~6所示,实施例1~19的调色剂都具有优异的图像浓度稳定性、带电稳定性和耐成膜性。还有,实施例1~19的调色剂也都抑制了由残余调色剂引起的灰雾产生。

[0238]

另一方面,比较例1~12的调色剂都不具备上述的结构,导致图像浓度稳定性、带电稳定性和耐成膜性中至少一个为不良。

[0239]

具体来说,比较例1的调色剂中不具有含氟颗粒,导致图像浓度稳定性为不良。

[0240]

比较例2的调色剂不含第一外部添加剂颗粒,导致图像浓度稳定性、带电稳定性和耐成膜性为不良。

[0241]

比较例3、4、9、10和11的调色剂中,第一外部添加剂颗粒不具备特定的保护层,导致带电稳定性或者图像浓度稳定性为不良。

[0242]

比较例5和6的调色剂中,第一外部添加剂颗粒的数均一次粒径过小或过大。其结果,比较例5和6的调色剂的图像浓度稳定性、带电稳定性或者耐成膜性为不良。

[0243]

比较例7的调色剂中,第一外部添加剂颗粒的粉末电阻率较大,导致带电稳定性和图像浓度稳定性为不良。

[0244]

比较例8的调色剂中,第一外部添加剂颗粒不具备导电层,导致图像浓度稳定性和带电稳定性为不良。

[0245]

比较例12的调色剂中,第一外部添加剂颗粒的基材不是氧化铝颗粒,而是二氧化钛颗粒,导致带电稳定性为不良。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1