一种光电模组的封装结构以及使用该封装结构的光电模组的制作方法

1.本发明涉及光通信领域,具体的,涉及一种光电模组的封装结构以及使用该封装结构的光电模组,简化了组装工艺。

背景技术:

2.随着通信电子设备的密度和集成度的提高,需要光收发模块具有更小尺寸的封装。

3.业内通用方式是将芯片封装在副pcba内,副pcba和光纤连接器连接,然后一起组装到主pcb上。副pcb具有一定的通用性。此结构虽然省去了lens光路转换,但限制了副pcba和光纤连接器之间的光学耦合只能采用有源耦合的方式,相比无源耦合的方式需要的耦合时间更长,生产时效率低。并且此结构的主pcba和副pcba呈90

°

固定。主pcba和副pcba之间的电路焊盘也会90度转角焊接。很难适用于目前广泛使用的回流焊表面贴装技术,生产效率低。

4.或者是采用光收发器件焊接于印刷电路板上,然后一起组装到底座上。该收发一体光模块能大幅减少模块的封装面积,同时提高了模块使用的可靠性与可替换性。但是,该收发一体光模块种,光收发器件和印刷电路板安装在底座内,光收发器件需要底座提供一个固定的位置,否则无法和光纤完成耦合对准。此结构零部件较多,组装复杂。

5.因此,如何克服现有技术的缺陷,简化光电模组的结构和工艺,并适用于回流焊表面贴装技术,成为现有技术亟需解决的技术问题。

技术实现要素:

6.本发明的目的在于提出一种光电模组的封装结构以及使用该封装结构的光电模组,能够使用回流焊表面贴装工艺,并简化组装工艺,可以耐受注塑的高温高压,适配于注塑工艺。

7.为达此目的,本发明采用以下技术方案:

8.一种光电模组的封装结构,包括具有中心对称的基板,所述基板的一面设置有多个光发射/接收器件以及驱动器,所述基板的另一面设置有多个电气触点;

9.所述光发射/接收器件、驱动器以及所述电气触点组建数据通道,所述数据通道用于接收或发送数据;

10.所述电气触点包括多个第一触点和多个第二触点,所述第一触点上设置有焊锡,当所述焊锡融化后产生的表面张力以使所述第一触点保持在原始位置;

11.各所述第二触点设置在所述第一触点的外周,所述第二触点上设置的焊锡,当所述焊锡融化后产生的表面张力以使所述第二触点保持在原始位置;

12.所述第一触点与所述第二触点之间设有间隔,以使所述第一触点上的焊锡融化后,所述第一触点与所述第二触点彼此绝缘;

13.所述第一触点的表面面积大于所述第二触点的表面面积。

14.可选的,各所述第一触点相对于所述基板的中心对称设置,各所述第二触点相对于所述基板的中心对称设置。

15.可选的,所述第二触点设置有四排,对称设置于所述基板上,且相邻两排的所述第二触点交错设置。

16.可选的,所述第一触点的表面积比所述第二触点的表面积至少大两倍。

17.可选的,所述第二触点包括电源端、接地端和信号端,所述电源端、所述接地端与所述信号端交错排布。

18.可选的,所述第二触点设置有四排,对称设置于所述基板的四个周边上。

19.本发明进一步公开了一种光电模组,用于与光纤进行耦合,上述的光电模组的封装结构,还包括光学组件,所述光发射/接收器件通过所述光学组件与所述光纤进行耦合。

20.可选的,所述光学组件包括第一透镜、第二透镜和反射器件,所述光学组件具有一个容置内腔,所述第一透镜与所述光发射/接收器件的光窗口对准,并贴设于所述基板上,所述第二透镜与所述光纤的切口对准安装。

21.可选的,还包括第一保护罩,所述第一保护罩罩设于所述第一透镜、所述第二透镜及所述反射器件的外侧。

22.可选的,所述光学组件为光纤引导孔,所述光发射/接收器件安装在支架上,所述支架安装在基板上,以对所述光发射/接收器件的光路进行转换。

23.可选的,还包括第二保护罩,所述第二保护罩罩设于所述驱动器、所述支架的外侧。

24.本发明具有如下的优点:

25.1、光电模组的封装结构直接采用基座安装光发射/接收器件,不需要底座,只有光收发器件和印刷电路板,组装工艺简单。

26.2、基板的背面设置有多个电气触点,用于信号、电源、地的连接,可以通过smt焊接与底板连接,适用于回流焊表面贴装工艺。

27.3、通过保护罩与基板构成容置空间,保护罩为金属或陶瓷材质,光学组件采用一体成型工艺制成,其表面没有缝隙,保护罩与基板之间采用耐高温胶水密封,使整个模组形成一个整体,可以抵御注塑料进入内腔,避免注塑时光接收/发射器件以及驱动器的损坏。

28.4、通过保护罩与基板构成容置空间,光发射/接收器件与光纤的光路耦合通过光学组件、或者光纤引导孔等不同的方式来实现,构造灵活,结构简单。

29.5、能够构成小型光电模组,可以在连板阶段实现光发射器件的老化测试。可以更早的发现不良的器件,节约成本。同时也提高了老化测试的效率。老化测试接口可采用金手指,连接器或测试探针的方式实现。

附图说明

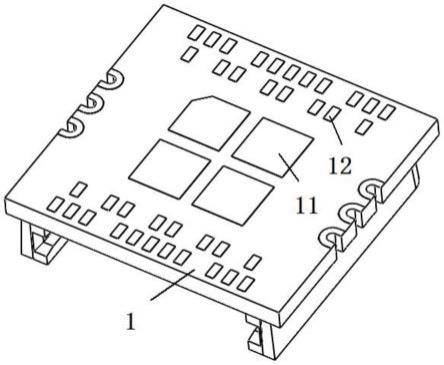

30.图1是根据本发明具体实施例的光电模组的封装结构中基板的一面示意图;

31.图2是根据本发明具体实施例的光电模组的封装结构中基板的另一面示意图;

32.图3是根据本发明另一个具体实施例的光电模组的封装结构中基板的示意图;

33.图4是根据本发明具体实施例的光学组件的工作示意图;

34.图5是根据本发明具体实施例的光学组件的组装示意图;

35.图6是根据本发明另一个具体实施例的光学组件的示意图。

36.图中的附图标记所分别指代的技术特征为:

37.1、基板;2、第一保护罩;3、光学组件;4、支架;5、侧架;6、光纤引导孔;7、光纤;8、第二保护罩;11、第一触点;12、第二触点;31、驱动器;32、光发射/接收器件;33、第一透镜;34、反射器件;35、第二透镜。

具体实施方式

38.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

39.本发明主要在于:不需要底座,直接采用基板构成光电模组的封装结构,基板的一面具有多个光发射/接收器件、驱动器,另外一面设置有多个电气触点,用于信号、电源、地的连接,可通过smt焊接与底板相连,第一触点和第二触点具有不同的表面积,具体的,第一触点具有大于第二触点,设置有间隔,通过表面张力使得第一触点和第二触点保持在原始位置,并彼此绝缘。因此,既能够适用于回流焊表面贴装工艺,又简化了组装工艺。

40.具体的,参见图1、图2,示出了根据本发明具体实施例的小型光电模组的封装结构的两个表面的示意图。

41.包括具有中心对称的基板1,所述基板的一面设置有多个光发射/接收器件32以及驱动器31,所述基板的另一面设置有多个电气触点。

42.所述光发射/接收器件32、驱动器31以及所述电气触点组建数据通道,所述数据通道用于接收或发送数据。

43.所述电气触点包括多个第一触点11和多个第二触点12,所述第一触点11上设置有焊锡,当所述焊锡融化后产生的表面张力以使所述第一触点保持在原始位置。

44.各所述第二触点12设置在所述第一触点的外周,所述第二触点上设置的焊锡,当所述焊锡融化后产生的表面张力以使所述第二触点保持在原始位置;

45.所述第一触点11与所述第二触点12之间设有间隔,以使所述第一触点11上的焊锡融化后,所述第一触点11与所述第二触点12彼此绝缘;

46.所述第一触点11的表面面积大于所述第二触点12的表面面积。

47.在一个示范性的实施例中,所述基板1可以为印刷电路板。

48.因此,本发明省略了底座,简化了组装工艺,只有光发射/接收器件和印刷电路板就构成了小型光电模组。

49.进一步的,所述基板可以通过smt焊接与底板连接,适用于回流焊表面贴装工艺。

50.各所述第一触点11相对于所述基板1的中心对称设置,例如,以诸如阵列的方式排列,各所述第二触点12相对于所述基板1的中心对称设置。

51.第一触点11的表面面积大于第二触点12的表面面积,中间的大焊盘面积大,焊盘上的锡融化后可以提供较大的表面张力,保证在smt焊接时,当锡融化后模组不会跑偏,表面张力会将模组拉回大焊盘的位置。四周的第二触点12设置在第一触点11的外周,优选的,相对于基板1的中心对称设置,其焊盘上融化的锡的表面张力上下左右相等但方向相反,正好可以抵消。

52.第一触点11连接同一电气网络,避免彼此之间短路,第一触点11和第二触点12的设有间隔,以使所述第一触点上的焊锡融化后,所述第一触点与所述第二触点彼此绝缘,避免短路。

53.在一个具体的实施例中,参见图1,所述第二触点12设置有四排,对称设置于所述基板1上,且相邻两排的所述第二触点12交错设置。

54.所述第二触点12包括电源端、接地端和信号端,所述电源端、所述接地端与所述信号端交错排布,可以保证高速信号的电源完整性。同时信号端交错分布在两排,方便内排的信号扇出,降低与模组对接的底板的复杂度。

55.在基板1正面的每个光发射/接收器件32和驱动器31的一个对应的通道连接,这个通道再连接到基板1背面的电气触点。光发射/接收器件32与驱动器31的通道以及电气触点组成了一个发射/接收数据通道,所述数据通道用于接收或发送数据。多个发射/接收通道自由组合,即可用于传输不同的数据协议,例如usb3.0,display port,hdmi,dvi,pcie等。

56.在另外一个具体的实施例中,参见图3,所述第二触点12设置有四排,对称设置于所述基板1的四个周边上。

57.在本发明的进一步优选中,所述第一触点11的表面积比所述第二触点12的表面积至少大两倍。

58.第一触点11可以为接地端。

59.本发明进一步公开了一种光电模组,用于与光纤进行耦合,该光电模组包括了上文中所描述的光电模组的封装结构,此外还包括光学组件3,光发射/接收器件32通过光学组件3与光纤9进行耦合。

60.实施例1:

61.参见图4、图5,示出了根据本发明的一种光学组件的实施例。

62.在该实施例中,所述光学组件3包括第一透镜33、第二透镜35和反射器件34,所述光学组件3具有一个容置内腔,所述第一透镜与所述光发射/接收器件32的光窗口对准,并贴设于所述基板上,所述反射器件34用于第一透镜33的光路与第二透镜35的光路进行耦合,所述第二透镜35与所述光纤8的切口对准安装。

63.具体的,第一透镜33可以为水平透镜,反射器件34可以为斜45度角反射面,第二透镜35可以为垂直透镜,水平透镜用于对准所述光发射/接收器件32的光窗并贴附在所述基板1上,所述反射面34将垂直方向的光路与水平方向的光路进行耦合。

64.所述光学模组还包括第一保护罩2,所述第一保护罩2罩设于所述第一透镜33、所述第二透镜35及所述反射器件34的外侧。

65.光学组件为类塑料材质,本身不能耐受smt的温度,因此在光学组件上安装有保护罩,保护罩为陶瓷材质。所述保护罩2的侧面可以下垂,从而对光学组件3的顶面和侧面提供隔热保护,所述光学组件3的下侧为基板,所述光发射/接收器件32和驱动器31都可以位于光学组件的空腔之中,这样就可以对光学组件和其它部件提供全方位的保护,使光学组件在smt时不会过热而损坏。

66.光学组件采用一体成型工艺制成,其表面没有缝隙,可以抵御注塑料进入内腔,避免注塑时光接收/发射器件以及驱动器的损坏。内腔会容纳光接收器件以及驱动器,因此其上顶会偏薄而强度不够。在注塑时,注塑的压力会时上顶向下弯曲变形并碰到驱动器和光

发射/接收器件和底板连接的金线,从而引起金线短路,最终导致模组失效。保护罩可以加固光学组件的上顶,减少光学组件上顶在注塑时的形变量,让光学组件不会在注塑时因受压变形而碰到金线导致模组损坏。

67.实施例2:

68.参见图6,示出了根据本发明的另一种光学组件的实施例,光发射/接收器件与光纤的光路耦合也可以通过光纤引导孔的方式来实现。

69.所述光学组件为光纤引导孔6,所述光发射/接收器件32安装在支架4上,所述支架4安装在基板1上,所述光纤引导孔6对准光发射/接收器件31的光窗中心,从而实现光纤与光发射/接收器件的光路耦合。

70.该实施例中,所述支架4的正面和侧面可以带有导电线路,所述支架4旋转90度后,再安装在基板1上,光纤引导孔6安装在侧架5上,所述光纤引导孔6对准光发射/接收器件31的光窗中心,因此当光纤插入光纤引导孔后即可实现光纤与光发射/接收器件的光路耦合。

71.进一步的,还包括第二保护罩8,所述第二保护罩8罩设于所述驱动器、所述支架的外侧。

72.第二保护罩8与基板1之间可以采用耐高温胶水密封,使整个光电模组形成一个整体。可以抵御注塑料进入内腔,避免注塑时光接收/发射器件以及驱动器的损坏,在注塑压力下其形变量不会损坏内部的器件。

73.综上,本发明具有如下的优点:

74.1、光电模组的封装结构直接采用基座安装光发射/接收器件,不需要底座,只有光收发器件和印刷电路板,组装工艺简单。

75.2、基板的背面设置有多个电气触点,用于信号、电源、地的连接,可以通过smt焊接与底板连接,适用于回流焊表面贴装工艺。

76.3、通过保护罩与基板构成容置空间,保护罩为金属或陶瓷材质,光学组件采用一体成型工艺制成,其表面没有缝隙,保护罩与基板之间采用耐高温胶水密封,使整个模组形成一个整体,可以抵御注塑料进入内腔,避免注塑时光接收/发射器件以及驱动器的损坏。

77.4、通过保护罩与基板构成容置空间,光发射/接收器件与光纤的光路耦合通过光学组件、或者光纤引导孔等不同的方式来实现,构造灵活,结构简单。

78.5、能够构成小型光电模组,可以在连板阶段实现光发射器件的老化测试。可以更早的发现不良的器件,节约成本。同时也提高了老化测试的效率。老化测试接口可采用金手指,连接器或测试探针的方式实现。

79.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1