一种接收端滤光片及制备方法、以及组合滤光器与流程

1.本发明属于镀膜技术领域,涉及一种接收端滤光片及制备方法、以及组合滤光器。

背景技术:

2.随着人们对手机等电子产品的需求越来越多样化且要求越来越高,现有手机等电子产品的摄像头接收端滤光片存在着以下问题:接收端滤光片的高透带在1100nm-1800nm的波长范围时,1、入射角为0

°‑

60

°

的角度范围内,重叠高透谱段范围透过率低;2、入射角为0

°‑

60

°

的角度范围内,在需求截止谱段无法抑制光信号通过;从而无法满足人们对电子产品更高的使用要求,如满足大角度透过波段高透过的特性,使得产品具备成像以及物体识别等功能。

3.在先发明申请cn201910165758.3公开了滤光片及其制备方法,并具体公开了滤光片包括透明基底以及分别设置在所述透明基底两侧的第一长波通膜系和第二长波通膜系;所述第一长波通膜系和所述第二长波通膜系均包括交替叠加的高折射率膜层和低折射率膜层。该发明仅得到830-950nm透过近红外滤光片,且是单一的滤光片。

技术实现要素:

4.本发明的目的是为了解决上述技术问题,提出了一种接收端滤光片及制备方法,可以达到接收端滤光片的高透带在1100nm-1800nm的波长范围时,入射角为0

°‑

60

°

的角度范围内,具有重叠高透过率,且入射角为0

°‑

60

°

的角度范围内,需求截止谱段具有抑制光信号通过的作用。

5.本发明的目的可通过下列技术方案来实现:一种接收端滤光片,包括玻璃基底、设于玻璃基底一侧的窄带通膜系以及设于玻璃基底另一侧的增透膜系,所述窄带通膜系包括逐层交替沉积的氧化硅膜层和氢化硅/氢氧化硅/氮氢化硅膜层,以及作为最外层的氧化硅膜层,所述增透膜系包括逐层交替沉积的氧化硅膜层和氢化硅/氢氧化硅/氮氢化硅膜层,以为作为最外层的氧化硅膜层。

6.在上述的一种接收端滤光片中,所述的氢化硅/氢氧化硅/氮氢化硅膜层为高折射率膜层,所述氧化硅膜层为低折射率膜层。

7.在上述的一种接收端滤光片中,所述的窄带通膜系的结构为(hl)^n,h层为氢化硅/氢氧化硅/氮氢化硅层,l为氧化硅层,n为基本膜堆(hl)的个数。

8.在上述的一种接收端滤光片中,所述的增透膜系的结构为l(hl)^n,h层为氢化硅/氢氧化硅/氮氢化硅层,l为氧化硅层,n为基本膜堆(hl)的周期数。

9.在上述的一种接收端滤光片中,所述的玻璃基底厚度≤3mm。

10.一种接收端滤光片制备方法,其特征在于,包括如下步骤:

11.步骤s01,将玻璃基底放入低真空腔室中并抽真空;

12.步骤s02,将玻璃基底放入高真空腔室中并抽真空;

13.步骤s03,用射频源发出的等离子体轰击玻璃基底表面;

14.步骤s04,采用磁控溅射方法在玻璃基底一侧沉积窄带通膜系,所述窄带通膜系包括逐层交替沉积的氧化硅膜层和氢化硅/氢氧化硅/氮氢化硅膜层,以及作为最外层的氧化硅膜层;

15.步骤s05,采用磁控溅射方法在玻璃基底另一侧沉积增透膜系,所述增透膜系包括逐层交替沉积的氧化硅膜层和氢化硅/氢氧化硅/氮氢化硅膜层,以及作为最外层的氧化硅膜层;

16.步骤s06,将玻璃基底自然冷却至室温,得到接收端滤光片。

17.在上述的接收端滤光片制备方法中,所述步骤s04具体包括:

18.步骤s041,进行氧化硅膜层沉积,第二射频氧化源工作,工作气体ar流量为50-500sccm,o2流量为100-500sccm,溅射源功率为5kw-12kw,氧化源功率为2kw-4kw,膜层沉积速率为0.2-1.2nm/s;

19.步骤s042,进行氢化硅/氢氧化硅/氮氢化硅膜层沉积,第一射频氧化源工作,工作气体ar流量为50-500sccm,h2流量为10-100sccm,o2流量为0-50sccm,n2流量为0-50sccm,溅射源功率为5kw-12kw,氧化源功率为1kw-4kw,膜层沉积速率为0.2-0.7nm/s;

20.步骤s043,按此方式循环步骤s101-s102直到最后第二层;

21.步骤s044,最后一层按照步骤s041进行氧化硅膜层沉积。

22.在上述的接收端滤光片制备方法中,所述的步骤s05具体包括:

23.步骤s051,进行氧化硅膜层沉积,第二射频氧化源工作,工作气体ar流量为50-500sccm,o2流量为100-500sccm,溅射源功率为5kw-12kw,氧化源功率为2kw-4kw,膜层沉积速率为0.2-1.2nm/s;

24.步骤s052,进行氢化硅/氢氧化硅/氮氢化硅膜层沉积,第一射频氧化源工作,工作气体ar流量为50-500sccm,h2流量为10-100sccm,o2流量为0-50sccm,n2流量为0-50sccm,溅射源功率为5kw-12kw,氧化源功率为1kw-4kw,膜层沉积速率为0.2-0.7nm/s;

25.步骤s053,按此方式循环步骤s051-s052直到最后第二层;

26.步骤s054,最后一层按照步骤s051进行氧化硅膜层沉积。

27.在上述的接收端滤光片制备方法中,制备的接收端滤光片具有入射角为0

°‑

60

°

的角度范围内,具有重叠高透过率;在不需要高透的波段具有抑制光信号通过的作用;所述的接收端滤光片的高透带在1100nm-1800nm的波长范围内。

28.一种组合滤光器,其特征在于,包括发射端滤光片和上述的接收端滤光片。

29.在上述的一种组合滤光器中,所述的发射端滤光片包括玻璃基底、设于玻璃基底一侧的窄带通膜系以及设于玻璃基底另一侧的增透膜系,所述窄带通膜系包括逐层交替沉积的氢化硅/氢氧化硅/氮氢化硅膜层和氧化硅膜层,所述增透膜系包括逐层交替沉积的氧化硅膜层和氢化硅/氢氧化硅/氮氢化硅膜层,以为作为最外层的氧化硅膜层。

30.在上述的一种组合滤光器中,所述窄带通膜系的结构为(hl)^n,h层为氢化硅/氢氧化硅/氮氢化硅层,l为氧化硅层,n为基本膜堆(hl)的周期数。

31.在上述的一种组合滤光器中,所述增透膜系的结构为l(hl)^n,h层为氢化硅/氢氧化硅/氮氢化硅层,l为氧化硅层,n为基本膜堆(hl)的周期数。

32.与现有技术相比,本接收端滤光片和组合滤光器具有如下优点,接收端滤光片的高透带在1100nm-1800nm的波长范围时:

33.1、制备的接收端滤光片具备入射角为0

°‑

60

°

的角度范围内,具有重叠高透过率;入射角为0

°‑

60

°

的角度范围内,需求截止谱段具有抑制光信号通过的作用;其中心波长在1100-1800n范围内任一波长,所述的接收端滤光片的高透带在1100nm-1800nm的波长范围内;可大大改进该谱段滤光片的通带及截止带的特性,满足摄像头模组的使用要求;

34.2、制备的接收端滤光片采用高折射率的氢化硅/氢氧化硅/氮氢化硅膜层和低折射率的氧化硅膜层交替叠加组成,膜层数较少,膜层厚度能够满足在超薄基底(厚度为0.3mm以下)两个表面上的镀制要求,以满足模组整体结构的微型化要求,且能够满足低温(-40℃)、高温(+85℃)、高湿(90%)环境下工作等使用要求;

35.3、在轻微外力反复摩擦(压力《5n)下,膜层无损伤,以及在酒精乙醚混合液(酒精:乙醚=1:2)轻微反复擦拭下,膜层无损伤;在高温纯水(》95℃)里浸泡2小时以上,拉膜(使用ct-18胶带)后膜层无脱落。

附图说明

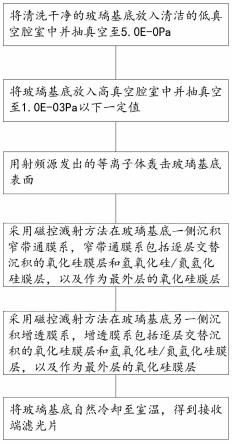

36.图1是本接收端滤光片制备方法的流程图;

37.图2是接收端滤光片窄带滤光片的窄带通的理论透射光谱图;

38.图3是接收端滤光片窄带滤光片的增透的理论透射光谱图;

39.图4是接收端滤光片的双面镀完膜层后的透射理论光谱图;

40.图5是接收端滤光片窄带滤光片性能测试后的透射光谱图;

41.图6是本组合滤光器的发射端滤光片制备方法的流程图;

42.图7是发射端滤光片的窄带通的理论透射光谱图;

43.图8是发射端滤光片的增透的理论透射光谱图;

44.图9是发射端滤光片的双面镀完膜层后的透射理论光谱图;

45.图10是发射端滤光片性能测试后的透射光谱图。

具体实施方式

46.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

47.实施例一

48.本实施例提供了一种接收端滤光片结构,包括玻璃基底、设于玻璃基底一侧的窄带通膜系以及设于玻璃基底另一侧的增透膜系,窄带通膜系包括逐层交替沉积的氧化硅膜层和氢化硅/氢氧化硅/氮氢化硅膜层,以及作为最外层的氧化硅膜层,增透膜系包括逐层交替沉积的氧化硅膜层和氢化硅/氢氧化硅/氮氢化硅膜层,以为作为最外层的氧化硅膜层。

49.其中,氢化硅/氢氧化硅/氮氢化硅膜层为高折射率膜层,氧化硅膜层为低折射率膜层。窄带通膜系的结构为(hl)^n,,h层为氢化硅/氢氧化硅/氮氢化硅层,l为氧化硅层,n为基本膜堆(hl)的个数;增透膜系的结构为l(hl)^n,h层为氢化硅/氢氧化硅/氮氢化硅层,l为氧化硅层,n为基本膜堆(hl)的周期数。具体的,本实施例的窄带通膜系的结构为(hl)^20,h层为氢化硅/氢氧化硅/氮氢化硅层,l为氧化硅层,20为基本膜堆(hl)的个数;增透膜系的结构为l(hl)^4,h层为氢化硅/氢氧化硅/氮氢化硅层,l为氧化硅层,4为基本膜堆(hl)

的周期数。玻璃基底厚度≤3mm,基底的平行度<30度,玻璃基底的材质包括玻璃、石英、蓝宝石或硅酸盐光学玻璃。制备的接收端滤光片采用高折射率的氢化硅/氢氧化硅/氮氢化硅膜层和低折射率的氧化硅膜层交替叠加组成,膜层数较少,膜层厚度能够满足在超薄基底(厚度为0.3mm以下)两个表面上的镀制要求,以满足模组整体结构的微型化要求,且能够满足低温(-40℃)、高温(+85℃)、高湿(90%)环境下工作等使用要求。

50.具体的,窄带通膜系结构采用macleod/tfc/opticlayer等光学设计软件进行优化设计,优化后的结构如表一所示;其中层数为1的膜层沉积在玻璃基底上,为窄带通膜系的最内层;层数为41的膜层为窄带通膜系的最外层。

51.表一窄带通膜系的参数表

52.[0053][0054]

增透膜系结构也采用macleod/tfc/opticlayer等光学设计软件进行优化设计,优化后的结构如表二所示;其中层数为1的膜层沉积在玻璃基底上,为增透膜系的最内层;层数为9的膜层为增透膜系的最外层。

[0055]

表二增透膜系的参数表

[0056]

[0057][0058]

制备的接收端滤光片具备入射角为0

°‑

60

°

的角度范围内,1320nm-1400nm谱段范围具有高透过率;入射角为0

°‑

60

°

的角度范围内,在400nm-1150nm谱段、1570nm-1800nm谱段具有抑制光信号通过的作用;可大大改进该谱段滤光片的通带及截止带的特性,满足摄像头模组的使用要求;在轻微外力反复摩擦(压力《5n)下,膜层无损伤,以及在酒精乙醚混合液(酒精:乙醚=1:2)轻微反复擦拭下,膜层无损伤;在高温纯水(》95℃)里浸泡2小时以上,拉膜(使用ct-18胶带)后膜层无脱落。

[0059]

制备的接收端滤光片的高透带在1100nm-1800nm的波长范围内;本实施例的接收端滤光片可以单独用于传感器系统中,而不需与发射端滤光片组合使用。

[0060]

实施例二

[0061]

如图1所示,提供了一种接收端滤光片制备方法,该方法在真空溅射镀膜机中实现,包括如下步骤:

[0062]

步骤s01,将清洗干净的玻璃基底放入清洁的低真空腔室中并抽真空至5.0e-0pa;

[0063]

步骤s02,将玻璃基底放入高真空腔室中并抽真空至1.0e-03pa以下一定值;

[0064]

步骤s03,用射频源发出的等离子体轰击玻璃基底表面;

[0065]

具体的,用射频源发出的等离子体轰击基片表面0.5-10min,射频源功率为1-4kw,射频源工作气体为ar,气体流量为50-500sccm;靶材气体为ar,气体流量为每对靶材30-300sccm;

[0066]

步骤s04,采用磁控溅射方法在玻璃基底一侧沉积窄带通膜系,窄带通膜系包括逐层交替沉积的氧化硅膜层和氢化硅/氢氧化硅/氮氢化硅膜层,以及作为最外层的氧化硅膜层;

[0067]

步骤s05,采用磁控溅射方法在玻璃基底另一侧沉积增透膜系,增透膜系包括逐层交替沉积的氧化硅膜层和氢化硅/氢氧化硅/氮氢化硅膜层,以及作为最外层的氧化硅膜层;

[0068]

步骤s06,将玻璃基底自然冷却至室温,得到接收端滤光片。

[0069]

步骤s04具体包括:

[0070]

步骤s041,进行氧化硅膜层沉积,第二射频氧化源工作,工作气体ar流量为50-500sccm,o2流量为100-500sccm,溅射源功率为5kw-12kw,氧化源功率为2kw-4kw,膜层沉积速率为0.2-1.2nm/s;

[0071]

步骤s042,进行氢化硅/氢氧化硅/氮氢化硅膜层沉积,第一射频氧化源工作,工作气体ar流量为50-500sccm,h2流量为10-100sccm,o2流量为0-50sccm,n2流量为0-50sccm,溅射源功率为5kw-12kw,氧化源功率为1kw-4kw,膜层沉积速率为0.2-0.7nm/s;

[0072]

步骤s043,按此方式循环步骤s101-s102直到最后第二层;

[0073]

步骤s044,最后一层按照步骤s041进行氧化硅膜层沉积。

[0074]

得到的窄带通膜系具体结构如上述表一所示。采用macleod/tfc/opticlayer等光学设计软件对表一中数据分析可得窄带通膜系的理论透射光谱图结果(如图2所示)表明窄带通膜系具备:入射角为0

°‑

60

°

的角度范围内,在1320nm-1400nm谱段范围具有高透过率;在400nm-1150nm谱段、1570nm-1800nm谱段具有抑制光信号通过的作用的滤光器。

[0075]

具体的,氢化硅/氢氧化硅/氮氢化硅的溅射速率为0.2-0.7nm/s,氧化硅的溅射速率为0.2-1.2nm/s;靶材采用99.999%纯度的硅靶,在此条件下,真空溅射镀膜机按照步骤s041-s044进行逐层沉积镀膜。

[0076]

其中步骤中不限于充入氧气,还可充入氮气,氮气量为0-50sccm;或者也可以不充入气体。是否掺杂其他气体还是不掺杂气体,旨在于能够获得制备的滤光片能够满足本发明折射率的要求。

[0077]

步骤s05具体包括:

[0078]

步骤s051,进行氧化硅膜层沉积,第二射频氧化源工作,工作气体ar流量为50-500sccm,o2流量为100-500sccm,溅射源功率为5kw-12kw,氧化源功率为2kw-4kw,膜层沉积速率为0.2-1.2nm/s;

[0079]

步骤s052,进行氢化硅/氢氧化硅/氮氢化硅膜层沉积,第一射频氧化源工作,工作气体ar流量为50-500sccm,h2流量为10-100sccm,o2流量为0-50sccm,n2流量为0-50sccm,溅射源功率为5kw-12kw,氧化源功率为1kw-4kw,膜层沉积速率为0.2-0.7nm/s;

[0080]

步骤s053,按此方式循环步骤s051-s052直到最后第二层;

[0081]

步骤s054,最后一层按照步骤s051进行氧化硅膜层沉积。

[0082]

得到的增透膜系具体结构如上述表二所示。采用macleod/tfc/opticlayer等光学设计软件对表二中数据分析可得增透膜系的理论透射光谱图(如图3所示),结果表明增透膜系具备:入射角为0

°‑

60

°

时,增透膜系在1300nm-1450nm谱段具有高透过率。

[0083]

具体地,氢化硅/氢氧化硅/氮氢化硅的溅射速率为0.2-0.7nm/s,氧化硅的溅射速率为0.2-1.2nm/s;靶材采用99.999%纯度的硅靶。在此条件下,真空溅射镀膜机按照步骤s051-s054进行逐层沉积镀膜。

[0084]

其中步骤中不限于充入氧气,还可充入氮气,氮气量为0-50sccm;或者也可以不充入气体。是否掺杂其他气体还是不掺杂气体,旨在于能够获得制备的滤光片能够满足本发明折射率的要求。

[0085]

最终,本实施例制备方法得到的接收端滤光片具有入射角为0

°‑

60

°

的角度范围内,在带宽为(20nm-150nm)的带通范围内,如在1320nm-1400nm谱段范围具有高透过率;在其他谱段范围如在400nm-1150n谱段、1570nm-1800nm谱段具有抑制光信号通过的作用;接收端滤光片的高透带在1100nm-1800nm的波长范围内。最终可以得到接收端滤光片的双面镀完膜层后的透射理论光谱图,如图4所示。

[0086]

具体的,本实施例制备的接收端滤光片采用日本光驰公司的nsp-1650真空溅射镀膜机进行制备,具体步骤如下:

[0087]

(1)用吸尘器清除镀膜机ll真空室内的杂质,将经过超声清洗的干净的玻璃基底安装到镀膜夹具上并快速装入干净的真空室,抽真空至5.0epa;将镀膜夹具交换到pr成膜室,真空抽至1.0e-3pa以下的一定值,开始成膜。

[0088]

(2)用射频源发出的等离子体轰击基片表面0.5-10min,射频源功率为2-4kw,射频

源工作气体为ar,气体流量为50-500sccm。靶材气体为ar,气体流量为每对靶材30-300sccm。

[0089]

(3)采用磁控溅射方法,在基底的一侧逐层交替沉积窄带通膜系中的氧化硅膜层和氢化硅/氢氧化硅/氮氢化硅膜层,直至完成该膜系的沉积;在基底的另一测逐层交替沉积另一侧增透膜系中的氧化硅膜层和氢化硅/氢氧化硅/氮氢化硅膜层,直至完成该膜系的沉积。

[0090]

(4)基底自然冷却至室温,得到一种本实施例近红外高透窄带的接收端滤光片。

[0091]

(5)对制备的接收端滤光片进行如下性能测试:采用美国agilent公司的cary 7000通用型分光光度计,测得接收端滤光片的透射光谱(如图5所示)。滤光片在入射角为0

°‑

60

°

的角度范围内,在1320nm-1400nm谱段范围最小透过率大于90%;400nm-1150nm谱段、1570nm-1800nm谱段多角度的平均透过的最大透过小于5%;在750nm-1154nm谱段、1569nm-1750nm谱段多角度的平均透过的最大透过小于0.5%。在上述光谱规格中,中心波长可以为1100-1800nm波段范围内与发射端所匹配的任一波长,透过带宽宽度可以加宽或缩窄,截止波长可以变化等进行优化设计更改。上述所述光谱规格,不局限于此规格,透过带宽和截止带波长变化,皆可以实现。

[0092]

实施例三

[0093]

本实施例提供了一种组合滤光器,包括发射端滤光片和实施例一中的接收端滤光片。发射端滤光片包括玻璃基底、设于玻璃基底一侧的窄带通膜系以及设于玻璃基底另一侧的增透膜系,窄带通膜系包括逐层交替沉积的氢化硅/氢氧化硅/氮氢化硅膜层和氧化硅膜层,增透膜系包括逐层交替沉积的氧化硅膜层和氢化硅/氢氧化硅/氮氢化硅膜层,以为作为最外层的氧化硅膜层。玻璃基底的厚度小于≤0.3mm,基底的平行度<30度。玻璃基底的材质包括玻璃、石英、蓝宝石或硅酸盐光学玻璃。

[0094]

其中,窄带通膜系的结构为(hl)^n,h层为氢化硅/氢氧化硅/氮氢化硅层,l为氧化硅层,n为基本膜堆(hl)的周期数;增透膜系的结构为l(hl)^n,h层为氢化硅/氢氧化硅/氮氢化硅层,l为氧化硅层,n为基本膜堆(hl)的周期数。具体的,本实施例中的窄带通膜系的结构为(hl)^17,h层为氢化硅/氢氧化硅/氮氢化硅层,l为氧化硅层,17为基本膜堆(hl)的周期数;增透膜系的结构为l(hl)^3,h层为氢化硅/氢氧化硅/氮氢化硅层,l为氧化硅层,3为基本膜堆(hl)的周期数。

[0095]

其中,如图6所示,发射端滤光片制备方法在真空溅射镀膜机中实现,具体步骤包括如下:

[0096]

步骤s1,将清洗干净的玻璃基底放入清洁的低真空腔室中并抽真空至5.0e-0pa;

[0097]

步骤s2,将玻璃基底搬入高真空腔室中并抽真空至1.0e-03pa以下一定值;

[0098]

步骤s3,用射频源发出的等离子体轰击玻璃基底表面;

[0099]

具体为:用射频源发出的等离子体轰击基片表面0.5-10min,射频源功率为1-4kw,射频源工作气体为ar,气体流量为50-500sccm;靶材气体为ar,气体流量为每对靶材30-300sccm;

[0100]

步骤s4,采用磁控溅射方法在玻璃基底一侧沉积窄带通膜系,窄带通膜系包括逐层交替沉积的氢化硅/氢氧化硅/氮氢化硅膜层和氧化硅膜层;

[0101]

步骤s5,采用磁控溅射方法在玻璃基底另一侧沉积增透膜系,增透膜系包括逐层

交替沉积的氧化硅膜层和氢化硅/氢氧化硅/氮氢化硅膜层,以及作为最外层的氧化硅膜层;

[0102]

步骤s6,将玻璃基底自然冷却至室温,得到发射端滤光片。

[0103]

步骤s4具体包括:

[0104]

步骤s41,进行氢化硅/氢氧化硅/氮氢化硅膜层沉积,第一射频氧化源工作,工作气体ar流量为50-500sccm,h2流量为10-100sccm,o2流量为0-50sccm,n2流量为0-50sccm,溅射源功率为5kw-12kw,氧化源功率为1kw-4kw膜层沉积速率为0.2-0.7nm/s;

[0105]

步骤s42,进行氧化硅膜层沉积,第二射频氧化源工作,工作气体ar流量为50-500sccm,o2流量为100-500sccm,溅射源功率为5kw-12kw,氧化源功率为2kw-4kw,膜层沉积速率为0.2-1.2nm/s;

[0106]

步骤s43,按此方式循环步骤s41-s42直到最后一层。

[0107]

具体地,氢化硅/氢氧化硅/氮氢化硅的溅射速率为0.2-0.7nm/s,氧化硅的溅射速率为0.2-1.2nm/s;靶材采用99.999%纯度的硅靶,在此条件下,真空溅射镀膜机按照步骤s41-s43进行逐层沉积镀膜。

[0108]

其中步骤中不限于充入氧气,还可充入氮气,氮气量为0-50sccm;或者也可以不充入气体。是否掺杂其他气体还是不掺杂气体,旨在于能够获得制备的滤光片能够满足本发明折射率的要求。

[0109]

采用macleod/tfc/opticlayer等光学设计软件对窄带通膜系的结构进行优化,得到的窄带通膜系,如表三所示;其中层数为1的膜层沉积在玻璃基底上,为窄带通膜系的最内层;层数为38的膜层为窄带通膜系的最外层。

[0110]

表三窄带通膜系的参数表

[0111][0112][0113]

采用macleod/tfc/opticlayer等光学设计软件对表三中数据分析可得带通膜系的理论透射光谱图,如图7所示,结果表明窄带通膜系具备:入射角为0

°‑

45

°

的角度范围内,1333nm-1424nm谱段范围具有高透过率;在400nm-1220nm谱段、1550nm-1720nm谱段具有抑制光信号通过的作用;入射角为45

°‑

60

°

的角度范围内,1360nm-1400nm谱段范围具有高透过率。

[0114]

步骤s5具体包括:

[0115]

步骤s51,进行氧化硅膜层沉积,第二射频氧化源工作,工作气体ar流量为50-500sccm,o2流量为100-500sccm,溅射源功率为5kw-12kw,氧化源功率为2kw-4kw,膜层沉积速率为0.2-1.2nm/s;

[0116]

步骤s52,进行氢化硅/氢氧化硅/氮氢化硅膜层沉积,第一射频氧化源工作,工作气体ar流量为50-500sccm,h2流量为10-100sccm,o2流量为0-50sccm/n2流量为0-50sccm,溅射源功率为5kw-12kw,氧化源功率为1kw-4kw,膜层沉积速率为0.2-0.7nm/s;

[0117]

步骤s53,按此方式循环步骤s51-s52直到最后第二层;

[0118]

步骤s54,最后一层按照步骤s51进行氧化硅膜层沉积。

[0119]

具体的,氢化硅/氢氧化硅/氮氢化硅的溅射速率为0.2-0.7nm/s,氧化硅的溅射速率为0.2-1.2nm/s;靶材采用99.999%纯度的硅靶。在此条件下,真空溅射镀膜机按照步骤s51-s54进行逐层沉积镀膜。

[0120]

其中步骤中不限于充入氧气,还可充入氮气,氮气量为0-50sccm;或者也可以不充入气体。是否掺杂其他气体还是不掺杂气体,旨在于能够获得制备的滤光片能够满足本发明折射率的要求。

[0121]

采用macleod/tfc/opticlayer等光学设计软件对增透膜系的结构进行优化,得到的增透膜系,如表四所示;其中层数为1的膜层沉积在玻璃基底上,为增透膜系的最内层;层数为7的膜层为增透膜系的最外层。

[0122]

表四增透膜系的参数表

[0123][0124]

采用macleod/tfc/opticlayer等光学设计软件对表四中数据分析可得增透膜系的理论透射光谱图(如图8所示),结果表明增透膜系具备:入射角为0

°‑

45

°

时,增透膜系在1300nm-1450nm谱段具有高透过率;入射角为45

°‑

60

°

的角度范围内,1360nm-1400nm谱段范围具有高透过率。

[0125]

双面镀完膜层后得到发射端滤光片的透射理论光谱图,如图9所示。

[0126]

制备的发射端滤光片具备:

[0127]

(1)入射角为0

°‑

45

°

的角度范围内,1333nm-1424nm谱段范围具有高透过率;

[0128]

(2)入射角为0

°‑

45

°

的角度范围内,在400nm-1220nm谱段、1550nm-1720nm谱段具有抑制光信号通过的作用,

[0129]

(3)入射角为0

°‑

45

°

的角度范围内,1333nm-1424nm谱段范围的透过率具有小的变量。

[0130]

(4)采用高折射率的氢化硅/氢氧化硅/氮氢化硅膜层和低折射率的氧化硅膜层交

替叠加组成,膜层数较少,膜层厚度能够满足在超薄基底(厚度为0.3mm以下)两个表面上的镀制要求,所述滤光片满足低温(-40℃)、高温(+85℃)、高湿(90%)环境下工作等使用要求。

[0131]

具体的,本实施例发射端滤光片采用日本光驰公司的nsp-1650真空溅射镀膜机进行制备,具体步骤如下:

[0132]

1、用吸尘器清除镀膜机ll真空室内的杂质,将经过超声清洗的干净的玻璃基底安装到镀膜夹具上并快速装入干净的真空室,抽真空至5.0epa;将镀膜夹具交换到pr成膜室,真空抽至1.0e-3pa以下的一定值,开始成膜。

[0133]

2、用射频源发出的等离子体轰击基片表面0.5-10min,射频源功率为2-4kw,射频源工作气体为ar,气体流量为50-500sccm;靶材气体为ar,气体流量为每对靶材30-300sccm。

[0134]

3、采用磁控溅射方法,在基底的一侧逐层交替沉积窄带通膜系中的氢化硅/氢氧化硅/氮氢化硅膜层和氧化硅膜层,直至完成该膜系的沉积;在基底的另一测逐层交替沉积另一侧增透膜系中的氧化硅膜层和氢化硅/氢氧化硅/氮氢化硅膜层,直至完成该膜系的沉积。

[0135]

4、基底自然冷却至室温,得到近红外高透的窄带发射端滤光片。

[0136]

5、对该滤光片进行如下性能测试:采用美国agilent公司的cary 7000通用型分光光度计,测得该滤光片的透射光谱(如图10所示)。该滤光片在入射角为0

°‑

45

°

的角度范围内,1333nm-1424nm谱段范围最小透过率大于90%;在400nm-1220nm谱段、1550nm-1720nm谱段多角度的平均透过的最大透过小于2.5%;入射角为45

°‑

60

°

的角度范围内,1360nm-1400nm谱段范围最小透过率大于90%。上述光谱规格,不局限于此规格,中心波长为1100-1800nm波段范围内与接收端所匹配的任一波长,透过带宽宽度可以加宽或缩窄,截止波长可以变化等进行优化设计更改。上述所述光谱规格,透过带宽和截止带波长变化,皆可以实现。

[0137]

本实施例的组合滤光器,其滤光片达到优良技术指标:其中发射端滤光片具有入射角为0

°‑

45

°

的角度范围内,1333nm-1424nm谱段范围具有高透过率;在400nm-1220nm谱段、1550nm-1720nm谱段具有抑制光信号通过的作用。其中接收端滤光片具有入射角为0

°‑

60

°

的角度范围内,在1320nm-1400nm谱段范围具有高透过率;在400nm-1150nm谱段、1570nm-1800nm谱段具有抑制光信号通过的作用。可大大改进该谱段滤光片的通带及截止带的特性,满足摄像头模组的使用要求。发射端滤光片和接收端滤光片具有共同的透过带通,该组合滤光器可用于各种传感器系统,但不限于传感器系统。

[0138]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1