光纤剥模器、光纤剥模器制备方法和激光器与流程

1.本技术属于激光器技术领域,尤其涉及光纤剥模器、光纤剥模器制备方法和激光器。

背景技术:

2.现有技术中剥模器的制备工艺,是使用二氧化碳打标机对光纤包层进行标刻,破坏光纤包层内部的波导结构,使在包层内激光能量流经被标刻区域时会因波导结构的破坏而被散射出光纤包层外。二氧化碳打标机制备标刻区域的时候,会产生热效应作用在光纤上,导致光纤翘曲,影响光束质量,标刻过程中产生的粉末熔融在标刻区域,会影响激光和散热光的吸收率,导致光纤发热,光纤已损毁,光纤的使用寿命短。另外,剥模器的光纤包层被破坏后,会造成光纤结构强度过低,为了兼顾剥模器的强度,标刻区域的尺寸受到限制,剥模器的剥模效率低。

技术实现要素:

3.本技术实施例提供一种光纤剥模器、光纤剥模器制备方法和激光器,以解决现有剥模器的光纤结构强度低和使用寿命短的问题。

4.第一方面,本技术实施例提供一种光纤剥模器,包括:光纤,设置有波导破坏区域,所述波导破坏区域沿所述光纤的长度方向延伸,所述波导破坏区域内的所述光纤包括所述纤芯和所述包层,所述包层包裹所述纤芯,所述包层上设置多个凹陷结构,多个所述凹陷结构沿所述光纤长度方向间隔设置和/或多个所述凹陷结构围绕所述包层周向间隔设置;填充物,填充于所述凹陷结构内,所述填充物的折射率大于所述包层的折射率。

5.可选的,多个所述凹陷结构的深度均相同;或,沿所述光纤的长度方向,多个所述凹陷结构的深度递增或递减或先递增再递减,位于同一圆周上的多个所述凹陷结构的深度相同;其中,所述包层背离所述纤芯的一侧所在的平面与所述凹陷结构侧壁之间的最大距离为所述凹陷结构的深度。

6.可选的,所述凹陷结构的深度小于十分之一的所述包层直径,其中,所述包层背离所述纤芯的一侧所在的平面与所述凹陷结构侧壁之间的最大距离为所述凹陷结构的深度。

7.可选的,沿垂直于所述光纤长度的方向,位于同一截面上的所述凹陷结构的面积与所述包层的面积比小于二分之一。

8.可选的,所述凹陷结构的深度小于20μm,其中,所述包层背离所述纤芯的一侧所在的平面与所述凹陷结构侧壁之间的最大距离为所述凹陷结构的深度。

9.可选的,所述填充物为低熔点玻璃。

10.第二方面,本技术实施例还提供一种光纤剥模器制备方法,用于制备上任一项所述的光纤剥模器,包括如下步骤:

通过酸腐蚀工艺在所述光纤上腐蚀出所述凹陷结构;将所述光纤置于填充物溶液中,在所述凹陷结构内填充所述填充物;通过酸腐蚀工艺去除所述凹陷结构外的所述填充物。

11.可选的,所述通过酸腐蚀工艺在所述光纤上腐蚀出所述凹陷结构,包括如下步骤:步骤一,间隔去除所述波导破坏区域对应的所述光纤上的所述涂覆层,在所述涂覆层上形成多个凹槽,所述凹槽暴露其所在位置处的所述包层,多个所述凹槽沿所述光纤的长度方向间隔设置和围绕所述涂覆层周向间隔设置;步骤二,将步骤一处理后的光纤,置于一定浓度的酸腐蚀溶液中,腐蚀一段时间,在所述包层与所述凹槽相对的位置处腐蚀出所述凹陷结构。

12.可选的,所述将所述光纤置于填充物溶液中,在所述凹陷结构内填充所述填充物,包括:步骤三,将步骤二处理后的光纤,置于熔融的所述填充物溶液中,去除所述导破坏区域内所述光纤上的所有所述涂覆层,所述填充物填充所述凹陷结构。

13.第三方面,本技术实施例还提供一种激光器,包括上述任一项所述的光纤剥模器。

14.本技术实施例提供的光纤剥模器、光纤剥模器制备方法和激光器,通过填充物填充光纤包层上的凹陷结构,填充物的折射率大于包层的折射率,由于波导中传输的激光趋向于在高折射区域传输,包层内的激光会通过填充物折射出光纤,达到剥除包层光的效果,填充物可以匹配光纤的膨胀系数,降低光纤的线膨胀系数和收缩率,消除光纤的内应力,防止光纤开裂,克服了现有剥模器的光纤结构强度低和使用寿命短的问题,提高了光纤结构强度和使用寿命。

附图说明

15.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

16.为了更完整地理解本技术及其有益效果,下面将结合附图来进行说明。其中,在下面的描述中相同的附图标号表示相同部分。

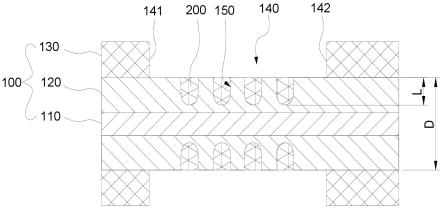

17.图1为本技术实施例提供的剥模器光纤中凹陷结构的深度相同的轴向剖视示意图。

18.图2为本技术实施例提供的剥模器光纤中凹陷结构的深度递增的轴向剖视示意图。

19.图3为本技术实施例提供的剥模器光纤垂直于轴向的剖视示意图。

20.图4为本技术实施例提供的光纤剥模器制备过程中经步骤一处理后得到的光纤的轴向剖视图。

21.图5为本技术实施例提供的光纤剥模器制备过程中经步骤二处理后得到的光纤的轴向剖视图。

22.图6所示为本技术实施例提供的光纤剥模器制备方法的流程图。

具体实施方式

23.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

24.本技术实施例提供一种光纤剥模器,以解决现有剥模器的光纤结构强度低和使用寿命短的问题。以下将结合附图对进行说明。

25.光纤剥模器应用于激光器与激光器输出头之间,用于剥除激光器残余的泵浦光,保证激光器输出的只有激光,以提高光纤激光器的激光传输质量。

26.为了更清楚的说明光纤剥模器的结构,以下将结合附图对光纤剥模器进行介绍。

27.参见图1和图3所示,图1为本技术实施例提供的剥模器光纤中凹陷结构的深度相同的轴向剖视示意图,图3为本技术实施例提供的剥模器光纤垂直于轴向的剖视示意图。

28.本技术实施例提供一种光纤剥模器,包括光纤100和填充物200,光纤100为双包层光纤,双包层光纤具有纤芯110、包层120和涂覆层130,包层120包裹纤芯110,涂覆层130包裹包层120,沿光纤100的轴向延伸形成有一段剥离了涂覆层130的光纤段为波导破坏区域140,波导破坏区域140沿光纤100的长度方向延伸一段距离,波导破坏区域140内的光纤段包括纤芯110和包层120,包层120包裹纤芯110,通过酸腐蚀工艺在包层120表面腐蚀出多个凹陷结构150,多个凹陷结构150间隔分布于包层120的表面,多个凹陷结构150沿光纤100长度方向间隔设置和/或多个凹陷结构150围绕包层120周向间隔设置,凹陷结构150设置的位置以及设置的数量根据所需的剥模效率设定,填充物200填充于凹陷结构150内,填充物200的折射率大于包层120的折射率,由于波导破坏区域140内传输的激光趋向于在高折射区域传输,填充物200的折射率大于包层120的折射率,包层120内的激光会通过填充物200折射出光纤100外,达到剥除包层光的目的,填充物200与凹陷结构150内壁贴合,可以匹配光纤100的膨胀系数,降低光纤100的线膨胀系数和收缩率,消除光纤100的内应力,且凹陷结构150内填充了填充物200后,波导破坏区域140内的光纤100的外径相同,不存在薄弱位置,提高了光纤100的结构强度。

29.可以理解的,由于填充物200填充可凹陷结构150,使得波导破坏区域140内的光纤100的外径相同,凹陷结构150加工时,无需考虑结构强度影响,可以将凹陷结构150的深度加深,其中,包层120背离纤芯110的一侧所在的平面与凹陷结构150侧壁之间的最大距离为凹陷结构150的深度,凹陷结构150的深度越深剥模器的剥模效果越好,通过在凹陷结构150内填充填充物200不仅能够增加光纤的结构强度,还能够提高剥模器的剥模效果。

30.上述的凹陷结构150,可以为环绕包层120表面周向设置的环形凹槽,沿光纤100的轴向截面,凹陷结构150的截面呈“u”字型,沿光纤100的长度方向,间隔设置多个凹陷结构150。作为变形的,上述的凹陷结构150,可以为沿光纤100长度方向延伸的条形凹槽,沿垂直于光纤100轴向的截面,环绕包层120周向间隔设置多个凹陷结构150,凹陷结构150的截面呈“u”字型。作为其他变形,参见图3所示,上述的凹陷结构150为凹坑,沿光纤100的轴向截面和沿垂直于光纤100轴向的截面,凹陷结构150的截面均呈“u”字型,凹陷结构150环绕包层120的周向间隔设置,沿包层120的长度方向间隔设置,位于不同垂直于光纤100轴向的截面上的凹陷结构150的数量和位置可以相同,如均设置四个凹陷结构150,且四个凹陷结构

150均位于圆的象限位置,作为变形的,位于不同垂直于光纤100轴向的截面上的凹陷结构150的数量和位置也可以不相同。可根据具体需要的剥模效果,设计凹陷结构150形状、数量和位置,本技术实施例不做具体限定。

31.在一些实施方式中,填充物200为低熔点玻璃。

32.可以理解的,通过在凹陷结构150内填充低熔点玻璃,当包层120内传输的激光流经波导破坏区域140时,因为低熔点玻璃的折射率高于包层120的折射率而被折射出去,从而达到剥除包层120内激光的效果。低熔点玻璃具有良好的绝缘性能,包层120填充的位置既具有良好的绝缘性能和抗电弧性能,低熔点玻璃与光纤100的膨胀系数匹配,降低固化物的线膨胀系数和收缩率,从而消除固化物的内应力,低熔点玻璃还具有抗腐蚀性,与大部分的酸、碱物不起化学反应,光纤100表面具有较强的抗腐蚀性,此外,低熔点玻璃还有很强的阻燃作用,提高了光纤100的抗阻燃性。

33.在一些实施方式中,参见图1所示,波导破坏区域140内的多个凹陷结构150的深度均相同,各凹陷结构150内填充的低熔点玻璃的填充量相同,方便加工作业。

34.作为变形的,参见图2所示,图2为本技术实施例提供的剥模器光纤中凹陷结构的深度递增的轴向剖视示意图,波导破坏区域140具有第一端141和第二端142,从第一端141向第二端142的方向延伸,多个凹陷结构150的深度方向递增或递减或者先递增再递减,但位于同一圆周上的多个凹陷结构150的深度相同。对应的,从第一端141向第二端142的方向延伸,填充于凹陷结构150的填充物200的填充量递增或递减或者先递增再递减。通过控制波导破坏区域140上各个凹陷结构150的深度不同,用不等量的低熔点玻璃进行填充,在包层120内的激光流经波导破坏区域140时比较均匀的折射出来,提高了薄膜效果。

35.在一些实施方式中,参见图1和图2所示,凹陷结构150的深度l小于十分之一的包层120直径d。

36.可以理解的,本技术实施方式中的凹陷结构150的深度l可以为包层120直径d的十分之一、十五分之一、二十分之一或其他,填充物200在凹陷结构150内固化时,会产生较大的应力,应力过大,光纤100的整体结构硬脆,结构强度反而降低,综合剥模器的光学性能及结构性能,将凹陷结构150的深度设计为小于包层120直径d的十分之一。

37.在一些实施方式中,沿垂直于光纤100长度的方向,位于同一截面上的凹陷结构150的面积与包层120的面积比小于二分之一。

38.可以理解的,本技术实施方式中的凹陷结构150的面积可以为包层120的环形面积的二分之一、三分之一、四分之一、五分之一或其他,也是为了保证剥模器光学性能的同时,减少填充物200固化的影响,保证光纤100的结构强度可靠。

39.在一些实施方式中,参见图3所示,凹陷结构150的深度小于20μm。可以理解的凹陷结构150的深度可以为20μm、19μm、18μm、17μm、16μm、15μm、14μm、13μm、12μm等,或者20μm以下其他未列出的数值。

40.以10cm总长的剥模器为例,沿光纤100的长度方向,相邻凹陷结构150之间的间隔距离为0.02μm,若不设置填充物200,凹陷结构150的深度最深为10~12μm,剥模器的剥模效率为97%,若设置填充物200,凹陷结构150的深度最深可以设置20μm,剥模器的剥模效率为99%,在提高剥模效率的同时,增加了剥模器光纤的结构强度,提高了剥模器的使用寿命。

41.参见图6所示,为本技术实施例提供的光纤剥模器制备方法的流程图。

42.本技术实施方式还提供一种光纤剥模器的制备方法,用于制备上述任一项的光纤剥模器,包括如下步骤:s1,通过酸腐蚀工艺在光纤100上腐蚀出凹陷结构150;s2,将光纤置于填充物溶液中,在凹陷结构150内填充填充物200;s3,通过酸腐蚀工艺去除凹陷结构150外的填充物。

43.可以理解的,本技术实施方式中通过酸腐蚀化学工艺在光纤100的包层120上腐蚀出凹陷结构150,相较于现有技术中,通过二氧化碳打标机对光纤包层进行标刻获得凹陷结构来说,不会在凹陷结构150表面沉积熔融粉末,减少包层120对激光和散射光的吸收,避免热效应,避免光纤翘曲的情况发生,提高光纤的使用寿命。

44.参见图1、图4和图5所示,图4为本技术实施例提供的光纤剥模器制备过程中经步骤一处理后得到的光纤的轴向剖视图,图5为本技术实施例提供的光纤剥模器制备过程中经步骤二处理后得到的光纤的轴向剖视图。

45.在上述实施方式的基础上,通过酸腐蚀工艺在光纤上腐蚀出凹陷结构,包括如下步骤:步骤一,间隔去除波导破坏区域140对应的光纤100上的涂覆层130,在涂覆层130上形成多个凹槽131,凹槽131暴露其所在位置处的包层120,多个凹槽131沿光纤的长度方向间隔设置和/或多个凹槽131围绕涂覆层130周向间隔设置;步骤二,如图4所示,将步骤一处理后的光纤,置于一定浓度的酸腐蚀溶液中,腐蚀一段时间,在包层与凹槽相对的位置处腐蚀出凹陷结构。

46.在上述实施方式的基础上,将光纤100置于填充物溶液中,在凹陷结构150内填充填充物200,包括:步骤三,参见图5所示,将步骤二处理后的光纤100,置于熔融的填充物溶液中,去除波导破坏区域140内光纤100上的所有涂覆层130,填充物200填充凹陷结构150。

47.上述步骤一种采用飞秒激光或者二氧化碳激光聚焦在光纤100的涂覆层130表面,在不破坏包层120的前提下,间隔去除部分涂覆层130,在涂覆层130上形成多个凹槽131,如图4所示,多个凹槽131沿光纤100的长度方向间隔设置,环绕光纤100周向间隔设置,凹槽131的宽度与相邻凹槽131之间的涂覆层130的宽度比为1:1,其中,沿光纤100的轴线截面,位于同一截面上的凹槽131的一侧侧壁与另一侧侧壁之间的距离为凹槽131的宽度,凹槽131的一侧壁与相连凹槽131的一侧壁之间的距离为涂覆层的宽度。

48.上述步骤二,将步骤一处理后的光纤段,浸入一定浓度、一定温度和一定湿度的氢氟酸溶液中,侵蚀一定的时间形成凹陷结构150,如图5所示,然后用清水清洗,去除残余氢氟酸溶液。可以理解的,由于涂覆层130一般是由有机树脂材料被氢氟酸腐蚀,短时间内不会被氢氟酸破坏,而包层120的材料为二氧化硅材料,被氢氟酸腐蚀变细形成凹陷结构150。

49.当包层120上腐蚀出的凹陷结构150的深度相同时,以侵蚀出14μm深的凹陷结构为例,在20%的氢氟酸浓度溶液中,侵蚀13分钟,在30%的氢氟酸浓度溶液中,侵蚀6.5分钟,在40%的氢氟酸浓度溶液中,侵蚀2.5分钟,可根据实际需要的侵蚀效果调整氢氟酸和侵蚀时间。作为变形的,当包层120上腐蚀出的凹陷结构150的深度不同时,沿光纤100的长度方向,凹陷结构150的深度递增后再递减,则将凹陷结构150分段腐蚀,采用不同的浓度的氢氟酸溶液,深度越深所需的氢氟酸浓度越高,也可以采用相同浓度的氢氟酸溶液,但深度越所需

的深腐蚀时间越长。

50.上述步骤三,将低熔点玻璃粉加热熔化将步骤二处理的光纤段浸入低熔点玻璃溶液内,由于涂覆层130的熔点和沸点低于低熔点玻璃的熔点,低熔点玻璃溶液与涂覆层130接触,高温燃烧和挥发共同作用去除涂覆层130,由于毛细作用,液态的低熔点玻璃自动填充到凹陷结构150内,如图1所示,将光纤100从低熔点玻璃溶液中去除,冷却散热,低熔点玻璃溶液快速凝结在包层120表面,再浸入10%浓度氢氟酸溶液中,去除包层120表面非凹陷结构150内的低熔点玻璃去除。

51.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

52.在本技术的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。

53.以上对本技术实施例所提供的光纤剥模器、光纤剥模器制备方法和激光器进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1