一种硅基光交换芯片的光电扇出结构及其制备方法与流程

1.本发明属于硅基光子芯片封装领域,尤其涉及一种硅基光交换芯片的光电扇出结构与制备方法。

背景技术:

2.进入21世纪后,人们对使用的物品追求小型、快速、方便、低廉的愿望更加强烈,“全光网络”这一名词也因此诞生。目前在光信号的传输过程中,一定会有电信号转换为光信号再转换为电信号这一过程,这一转换必然大大的影响了光信号传输的速率,大规模硅基光交换芯片具有低功耗、高性能以及低成本等优点,正成为下一代高性能计算机、数据中心以及通信网络中交换节点的潜在候选者。

3.芯片的电学封装及光学封装是硅基光交换芯片实现工作的必经流程。公开号为cn113625398a的中国专利公开了一种硅基光电子芯片的耦合封装结构,依次设置的激光器、阻隔器、第一透镜、光纤以及硅基光电子芯片,所述光纤与所述硅基光电子芯片连接,所述激光器出射光束,所述光束入射所述阻隔器,从所述阻隔器出射后入射所述第一透镜,经所述第一透镜汇聚至所述光纤后入射所述硅基光电子芯片;对所述光纤的一端进行扩束处理,纤芯直径过渡为30-50um,将光纤端面处理为一定曲率的球面,使得光纤的数值孔径na为0.4-0.5,与单个激光器芯片的数值孔径na匹配。该发明能够使光纤与硅基光电子芯片端面进行有效匹配,不仅极大降低了端面耦合的能量损耗,而且该发明还具有耦合效率高且易于封装等优点。

4.公开号为cn115206927a的中国专利公开了一种封装芯片垂直电学微连接结构及其制备方法,该发明通过自上而下的喷涂走线,将导电浆料从芯片正面裸露的焊盘上经过芯片侧壁涂敷到芯片背面,从而将芯片正面的输入/输出端口引导到背面。通过导电浆料实现的引线贴附于芯片表面,可以解决由于线弧过大和引线过长所导致的引线易断的问题;同时,在不需要预先添加焊点的设计和相关工艺步骤的情况下,就可以完成芯片垂直方向的电学连接。

5.由于芯片曝光面积的限制,随着硅基光交换芯片规模的不断提升,片上光学端口以及电学端口的数量和密度也随之大幅度增加,上述两个专利公开方法受限于设备以及制作工艺,在面对大幅度增加的光学端口以及电学端口的数量和密度时存在封装困难的问题。

技术实现要素:

6.本发明提供了一种硅基光交换芯片的光电扇出结构的制备方法,该方法在面对硅基光交换芯片上光学端口以及电学端口的数量和密度大幅度增加时,能够较为灵活的实现封装,降低了封装的难度。

7.一种硅基光交换芯片的光电扇出结构的制备方法,其特征在于,包括:

8.(1)获得基片,在基片表面固定芯片,芯片的端口包括光栅耦合器和电学焊盘,所

述电学焊盘表面与芯片表面重合;

9.(2)在基片和芯片表面匀胶一层衬底层,对衬底层进行抛光直至芯片表面漏出,在衬底层和芯片表面沉积下包层,向沉积在衬底层上的下包层表面沉积芯层;

10.(3)在芯层上刻蚀光波导阵列和扇出端光学端口,光波导阵列一端与扇出端光学端口的一端连接,扇出端光学端口的另一端与光纤阵列连接;

11.(4)在光波导阵列、扇出端光学端口和未沉积芯层的下包层表面沉积上包层,利用灰度工艺从上包层表面挖出斜面,利用刻蚀工艺在上包层上挖出直通孔至电学焊盘表面;在上包层表面和电学焊盘表面沉积金属层,将光栅耦合器发出的光经过斜面通过金属层的全反射耦合至光波导阵列,从光波导阵列耦合出的光经过斜面通过金属层的全反射被光栅耦合器耦合接收;

12.(5)对金属层表面进行抛光、刻蚀得到电学重布线层。

13.步骤(1)中:

14.所述光栅耦合器的耦合角度为9-15

°

。

15.所述基片的材料包括硅或二氧化硅。使得基片易于与芯片进行键合。

16.所述固定方式包括无胶分子键合或者有胶键合。

17.步骤(2)中:

18.所述液态聚合物胶包括环氧树脂或聚乙烯。

19.所述下包层的材料为二氧化硅或聚合物,所述聚合物为环氧树脂、聚甲基丙烯酸甲酯(pmma)、聚苯乙烯或丙烯酸酯。

20.所述芯层的材料包括硅或氮化硅,芯层材料折射率大于下包层材料。

21.在衬底层和芯片上表面沉积下包层,在所述下包层上的芯片上表面对应区域以外的区域沉积芯层,其中,沉积工艺均为化学气相沉积。

22.步骤(3)中:

23.所述扇出端光学端口包括扇出端端面耦合器阵列。

24.对所述扇出端端面耦合器阵列进行垂直抛光,然后与光纤阵列耦合。以降低与单模光纤的耦合损耗。

25.所述扇出端光学端口包括扇出端光栅耦合器阵列,当扇出端光学端口为扇出端光栅耦合器阵列时,将所述金属层中扇出端光栅耦合器阵列对应的位置去除,使得扇出端光栅耦合器阵列能够与光纤阵列耦合。

26.所述刻蚀工艺为掩膜光刻、电子束刻蚀或激光直写。

27.步骤(4)中:

28.所述上包层的材料为二氧化硅或聚合物,所述上包层的材料与下包层的材料保持一致。

29.所述斜面与芯片上表面所呈角度为37.5-40.5

°

,所述斜面与芯片上表面所呈角度θ为:

30.θ=(90

°‑

β)/2

31.其中,β为光栅耦合器的耦合角度。

32.所述金属层材料包括金、银或铜。金属层材料为具有高反射特性、且具有良好导电性的材料。

33.所述灰度工艺包括3d灰度激光直写、灰度电子束刻蚀或灰度光刻。

34.所述沉积工艺为磁控溅射、热蒸发或电子束蒸发。

35.所述刻蚀工艺为掩膜光刻、电子束刻蚀或激光直写。

36.步骤(5)中:所述刻蚀工艺为掩膜光刻、电子束刻蚀或激光直写。

37.采用所述的硅基光交换芯片的光电扇出结构的制备方法制备得到的硅基光交换芯片的光电扇出结构。

38.与现有技术相比,本发明的有益效果为:

39.本发明通过将硅基光交换芯片中的光栅耦合器发出的光经过斜面通过金属层的全反射耦合至光波导阵列,从而实现了硅基光交换芯片上光栅耦合器的光学扇出,扇出端光学端口具有灵活的排列方式以及可控的排列密度,且通过扇出端光学端口与光纤阵列耦合,从而在最终的光纤阵列固定封装环节中降低了封装密度和封装难度,提升了封装的灵活性。

40.本发明通过将硅基光交换芯片中的电学焊盘发出的电信号通过金属层到达了电学重布线层,从而实现了硅基光交换芯片的电学端口的扇出,而电学重布线层具有可控的排列方式与排列密度,从而提升了封装的灵活性,降低了封装的难度。利用本发明提供的封装方法提升了光电混合封装的灵活性并降低了封装难度。

附图说明

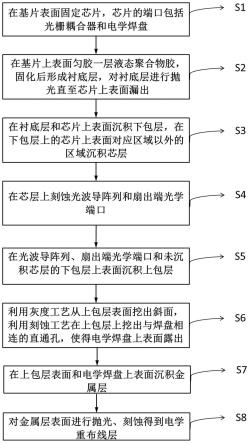

41.图1为本发明实施例提供的硅基光交换芯片的光电扇出结构的制备方法流程框图;

42.图2为本发明实施例1提供的硅基光交换芯片的光电扇出结构的制备方法流程示意图;

43.图3为本发明实施例2提供的硅基光交换芯片的光电扇出结构的制备方法流程示意图。

44.其中,基片1,芯片2,光栅耦合器21,电学焊盘22,衬底层3,下包层4,光波导阵列5,扇出端端面耦合器阵列6,上包层7,直通孔8,金属层9,斜面10,电学重布线层11,扇出端光栅耦合器阵列12,光学窗口13。

具体实施方式

45.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.本发明提供一种硅基光交换芯片的光电扇出结构的制备方法,如图1所示,包括:

47.s1:获得基片1,在基片1表面固定芯片2,芯片2的端口包括光栅耦合器21和电学焊盘22,电学焊盘22上表面与芯片2上表面重合;

48.s2:在基片2上表面匀胶一层液态聚合物胶,固化后形成衬底层3,对衬底层3进行抛光直至芯片2上表面漏出;

49.s3:在衬底层3和芯片2上表面沉积下包层4,在下包层4上的芯片上表面对应区域

以外的区域沉积芯层;

50.s4:在芯层上刻蚀光波导阵列5和扇出端光学端口,光波导阵列5一端与扇出端光学端口的一端连接,扇出端光学端口的另一端与光纤阵列连接;

51.s5:在光波导阵列5、扇出端光学端口和未沉积芯层的下包层4上表面沉积上包层7;

52.s6:利用灰度工艺从上包层7表面挖出斜面10,利用刻蚀工艺在上包层4上挖出与焊盘相连的直通孔8,使得电学焊盘22上表面露出;

53.s7:在上包层7表面和电学焊盘22上表面沉积金属层9,将所述光栅耦合器21发出的光经过所述斜面通过金属层9的全反射耦合至光波导阵列5,从光波导阵列5耦合出的光经过斜面10通过金属层9的全反射可以被光栅耦合器21耦合接收;

54.s8:对金属层9表面进行抛光、刻蚀得到电学重布线层11。

55.实施例1

56.一种硅基光交换芯片的光电扇出结构的制备方法,如图2所示,包括:

57.s1:芯片2上的光学端口为光栅耦合器21,光栅耦合器21的耦合角度为9-15

°

,芯片2上的电学端口为电学焊盘22,电学焊盘22上表面与芯片21上表面重合,将芯片2通过无胶分子键合的方式固定在基片1表面,基片1表面与芯片2表面平行,基片1的材料为硅,基片1的面积大于芯片2的面积。

58.s2:在基片1上表面匀胶一层液态环氧树脂胶,固化后形成衬底层3,对衬底层3上表面进行抛光,使得抛光后衬底层3上表面与芯片2上表面平行,并使得电学焊盘22露出。衬底层3具有高透光性。

59.s3:在衬底层3和芯片2上表面化学气相沉积下包层4,下包层4的材料为二氧化硅。

60.s4:在下包层4上的芯片2上表面对应区域以外的区域沉积芯层,也就是说,向沉积在衬底层3上的下包层4表面沉积芯层;在芯层上刻蚀光波导阵列5和扇出端端面耦合器阵列6,光波导阵列5一端与扇出端端面耦合器阵列6的一端低损耗连接,扇出端端面耦合器阵列6的另一端与光纤阵列的单模光纤低损耗连接;芯层材料为硅,刻蚀工艺为掩膜光刻。

61.s5:在光波导阵列5、扇出端端面耦合器阵列6和未沉积芯层的下包层4上表面沉积上包层7,上包层7材料为二氧化硅;

62.s6:利用3d灰度激光直写从上包层7表面制作斜面10,斜面10与芯片2上表面所呈角度为37.5-40.5。利用刻蚀工艺从上包层上挖出与焊盘相连的直通孔8,使得电学焊盘22上表面露出;

63.s7:然后在上包层7表面和电学焊盘22上表面沉积金属层9,将光栅耦合器21发出的光经过斜面10通过金属层9的全反射耦合至光波导阵列5;从光波导阵列5耦合出的光经过斜面10通过金属层9的全反射可以被光栅耦合器21低损耗耦合接收,金属层的材料为铜。

64.s8:对金属层9上表面进行抛光,并利用刻蚀工艺制作出电学重布线层11。

65.s9:对扇出端端面耦合器阵列6进行垂直抛光,以降低与单模光纤的耦合损耗。

66.实施例2

67.一种硅基光交换芯片的光电扇出结构的制备方法,如图3所示,包括:

68.s1:芯片2上的光学端口为光栅耦合器21,光栅耦合器21的耦合角度为9-15

°

,芯片2上的电学端口为电学焊盘22,电学焊盘22上表面与芯片21上表面重合,将芯片2通过有胶

分子键合的方式固定在基片1表面,基片1表面与芯片2表面平行,基片1的材料为二氧化硅,基片1的面积大于芯片2的面积。

69.s2:在基片1上表面匀胶一层液态聚乙烯胶,固化后形成衬底层3,对衬底层3上表面进行抛光,使得抛光后衬底层3上表面与芯片2上表面平行,并使得电学焊盘22露出。衬底层3具有高透光性。

70.s3:在衬底层3和芯片2上表面化学气相沉积下包层4,下包层4的材料为二氧化硅。

71.s4:在下包层4上的芯片2上表面对应区域以外的区域沉积芯层,也就是说,向沉积在衬底层3上的下包层4表面沉积芯层;在芯层上刻蚀光波导阵列5和扇出端光栅耦合器阵列12,光波导阵列5一端与扇出端光栅耦合器阵列12的一端低损耗连接,扇出端光栅耦合器阵列12的另一端与光纤阵列的单模光纤低损耗连接;芯层材料为氮化硅,刻蚀工艺为电子束刻蚀。

72.s5:在光波导阵列5、扇出端光栅耦合器阵列12和未沉积芯层的下包层4上表面沉积上包层7,上包层7材料为二氧化硅;

73.s6:利用灰度电子束刻蚀从上包层表面制作斜面10,斜面10与芯片2上表面所呈37.5-40.5。利用刻蚀工艺从上包层上挖出与焊盘相连的直通孔8,使得电学焊盘22露出;

74.s7:然后在上包层7表面和电学焊盘22上表面沉积金属层9,将光栅耦合器21发出的光经过斜面10通过金属层9的全反射耦合至光波导阵列5;从光波导阵列5耦合出的光经过斜面10通过金属层9的全反射可以被光栅耦合器21低损耗耦合接收。将金属层9中扇出端光栅耦合器阵列对应的位置去除形成光学窗口13,使得扇出端光栅耦合器阵列能够与光纤阵列耦合,金属层的材料为银。

75.s8:对金属层9上表面进行抛光,并利用刻蚀工艺制作出电学重布线层11。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1