一种三层复合匀光膜及其制造系统以及制造方法与流程

1.本发明涉及匀光膜技术领域,特别是一种三层复合匀光膜及其制造系统以及制造方法。

背景技术:

2.匀光膜主要运用在光源和显示屏之间,此光源为若干点光源,利用匀光膜对若干点光源的光线进行匀光,从而将光线分散,由点光源变为面光源,面光源光强分布较点光源更分散,显示屏的成像画面视觉效果也更好,但现有技术中,有些显示屏依然可能存在光强较强、匀光不充分的光点,匀光效果还有需提升的地方。

3.与此同时,在制造匀光膜时候,是利用溶剂型热固化树脂,存在严重环保问题,溶剂干燥过程中,大量产生恶臭,设备长度需要20m以上,空间使用率下降,生产速度15-20m/min,生产效率低。

技术实现要素:

4.本发明的目的是提供一种三层复合匀光膜及其制造系统以及制造方法,以解决现有技术中的技术问题。

5.本发明提供了一种三层复合匀光膜,包括:

6.第一膜片,包括第一基底、第一上膜层以及第一下膜层,所述第一上膜层位于所述第一基底的上表面,所述第一下膜层位于所述第一基底的下表面;

7.第二膜片,包括第二基底、第二上膜层以及第二下膜层,所述第二上膜层位于所述第二基底的上表面,所述第二下膜层位于所述第二基底的下表面;

8.第三膜片,包括第三基底、第三上膜层以及第三下膜层,所述第三上膜层位于所述第三基底的上表面,所述第三下膜层位于所述第三基底的下表面;

9.其中:

10.所述第一上膜层、所述第二上膜层以及所述第三上膜层均包括第一主体部以及第一槽部,若干所述第一槽部凹陷形成于所述第一主体部的表面,若干所述第一槽部呈阵列分布;

11.所述第一下膜层、所述第二下膜层以及所述第三下膜层包括第二主体部以及第二槽部,若干所述第二槽部凹陷形成于所述第二主体部的表面,若干所述第二槽部呈不规则分布,每个所述第二槽部的结构以及进深均存在差异。

12.如上所述的一种三层复合匀光膜,其中,优选的是,所述第一槽部的槽面包括四棱锥结构或三棱锥结构。

13.如上所述的一种三层复合匀光膜,其中,优选的是,所述第二槽部的槽面包括弧面结构。

14.如上所述的一种三层复合匀光膜,其中,优选的是,所述四棱锥结构的边沿包括第一边、第二边、第三边以及第四边,所述第一边与所述第二边对称设置,所述第一边与所述

第二边所在平面形成第一平面,所述第三边与所述第四边对称设置,所述第三边与所述第四边所在平面形成第二平面,所述第一平面与所述第二平面之间具有高度差。

15.如上所述的一种三层复合匀光膜,其中,优选的是,两个相邻的所述四棱锥结构之间的间距包括20-100um,所述第一平面与所述第二平面之间的高度差为2-10um。

16.本技术还提供了一种匀光膜制造系统,用于制造前述的匀光膜,包括第一设备以及第二设备,其中:

17.所述第一设备包括沿着第一原料走料方向依次设置的第一原料辊、第一压辊、成型辊、第二压辊、第一卷收辊、第一张力辊以及uv光源,所述第一压辊以及所述第二压辊位于所述成型辊的相对两侧,所述第一压辊与所述成型辊、所述第二压辊与所述成型辊之间均形成预设间隙,所述成型辊的表面形成有若干凸起,所述凸起的分布与所述第一槽部或所述第二槽部的分布相适应,所述凸起的外轮廓面与所述第一槽部或所述第二槽部的内轮廓面相适应,所述uv光源位于所述成型辊的下方,若干所述第一张力辊用于支撑提供所述第一原料持续的张力控制;

18.所述第二设备包括第一uv固化设备、第二原料辊、第三原料辊、第三压辊、第四压辊、第二张力辊以及第二卷收辊,所述第二卷收辊位于所述uv固化设备的出口端,所述第三压辊以及所述第四压辊位于所述uv固化设备的进口端,所述第三压辊与所述第四压辊之间形成预设间隙,所述第二原料辊送出的第二原料或第四原料以及所述第三原料辊送出的第三原料或第五原料于所述第三压辊以及所述第四压辊之间的预设间隙内贴合,贴合后的第二原料以及所述第三原料或第四原料以及所述第五原料经过所述第一uv固化设备固化后卷收于所述第二卷收辊,若干所述第二张力辊用于支撑提供所述第二原料和/或所述第三原料持续的张力控制。

19.如上所述的一种匀光膜制造系统,其中,优选的是,还包括第三设备,所述第三设备包括第四原料辊、第五压辊、第三卷收辊、第六压辊、第三张力辊、第四张力辊以及第二uv固化装置,其中:

20.所述第四原料辊、所述第五压辊以及所述第三卷收辊沿着第六原料走料方向依次设置,第二uv固化装置位于所述第五压辊以及所述第三卷收辊之间,第六原料的一端连接于所述第四原料辊,另一端依次经由所述第五压辊、所述第二uv固化装置后卷收于所述第三卷收辊,若干所述第三张力辊分布于所述第六原料的走料路径上,若干所述第三张力辊用于支撑提供所述第六原料持续的张力控制;

21.所述第六压辊抵压于所述第五压辊上,所述第六压辊以及若干所述第四张力辊支撑有一第七原料,所述第六原料以及所述第七原料均被夹持于第五压辊和第六压辊之间,所述第七原料自第五压辊和第六压辊之间的间隙后延伸入所述第二uv固化装置内且贴合在所述第六原料上,随第六原料一起通过第二uv固定装置后,所述第七原料与所述第六原料脱离接触。

22.本技术还提供了一种匀光膜制造方法,利用前述的匀光膜制造系统进行制造匀光膜,包括以下步骤:

23.s1:利用所述第一设备,将原本卷绕于所述第一原料辊上的第一原料依次穿过所述第一压辊、所述成型辊、所述第二压辊后卷绕于所述第一卷收辊,所述成型辊上的所述凸起的分布与所述第一槽部的分布相适应,所述凸起的外轮廓面与所述第一槽部的内轮廓面

相适应,此时第一原料的前表面贴合于所述成型辊上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于所述第一压辊以及所述成型辊之间,驱动件驱动第一卷收辊转动,第一原料由第一原料辊向第一卷收辊输送,在输送过程中,利用uv光源进行固化uv胶,uv胶逐步固化形成第一上膜层,同时成型辊于第一上膜层的表面上形成若干所述第一槽部,从而得到第一阶段的第一膜片;

24.s2:利用所述第一设备,将位于第一卷收辊上的第一阶段的第一膜片翻转后放置于原本第一原料辊上,并更换成型辊,此阶段的所述成型辊上的所述凸起的分布与所述第二槽部的分布相适应,所述凸起的外轮廓面与所述第二槽部的内轮廓面相适应,第一阶段的第一膜片依次穿过所述第一压辊、所述成型辊、所述第二压辊后卷绕于所述第一卷收辊,此时第一膜片的背表面贴合于所述成型辊上,驱动件驱动第一卷收辊转动,第一膜片由第一原料辊向第一卷收辊输送,在输送过程中,利用uv光源进行固化uv胶,uv胶逐步固化形成第一下膜层,同时成型辊于第一下膜层的表面上形成若干所述第二槽部,从而得到成品阶段的第一膜片;

25.s3:利用所述第一设备,将卷绕于所述第一原料辊上的新的第一原料依次穿过所述第一压辊、所述成型辊、所述第二压辊后卷绕于所述第一卷收辊,所述成型辊上的所述凸起的分布与所述第一槽部的分布相适应,所述凸起的外轮廓面与所述第一槽部的内轮廓面相适应,此时基底的前表面贴合于所述成型辊上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于所述第一压辊以及所述成型辊之间,驱动件驱动第一卷收辊转动,基底由第一原料辊向第一卷收辊输送,在输送过程中,利用uv光源进行固化uv胶,uv胶逐步固化形成第二上膜层,同时成型辊于第二上膜层的表面上形成若干所述第一槽部,从而得到第一阶段的第二膜片;

26.s4:利用所述第二设备,将成品阶段的第一膜片的一端卷绕于第二原料辊上,充当第二原料,第二原料依次经由所述第三压辊与所述第四压辊之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊上,第二原料在输送过程中是水平输送的,将uv胶倾倒于在第二原料辊以及第三压辊之间的第二原料上,同时将第一阶段的第二膜片的一端卷绕于所述第二原料辊上,充当第三原料,第三原料依次经由所述第三压辊与所述第四压辊之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊上,第二原料和第三原料在所述第三压辊与所述第四压辊之间的间隙处贴合,并在第一uv固化设备中固化为一体,形成第一阶段的匀光膜,此时第一膜片的第一下膜层与第二膜片的第二上膜层贴合;

27.s5:利用所述第一设备,将位于第二卷收辊上的第一阶段的匀光膜翻转后放置于第一原料辊上,并更换成型辊,此阶段的所述成型辊上的所述凸起的分布与所述第二槽部的分布相适应,所述凸起的外轮廓面与所述第二槽部的内轮廓面相适应,第一阶段的匀光膜依次穿过所述第一压辊、所述成型辊、所述第二压辊后卷绕于所述第一卷收辊,此时第二膜片的背表面贴合于所述成型辊上,驱动件驱动第一卷收辊转动,匀光膜由第一原料辊向第一卷收辊输送,在输送过程中,利用uv光源进行固化uv胶,uv胶逐步固化形成第二下膜层,同时成型辊于第二下膜层的表面上形成若干所述第二槽部,从而得到第二阶段的匀光膜;

28.s6:利用所述第一设备,将卷绕于所述第一原料辊上的新的第一原料依次穿过所述第一压辊、所述成型辊、所述第二压辊后卷绕于所述第一卷收辊,所述成型辊上的所述凸

起的分布与所述第一槽部的分布相适应,所述凸起的外轮廓面与所述第一槽部的内轮廓面相适应,此时基底的前表面贴合于所述成型辊上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于所述第一压辊以及所述成型辊之间,驱动件驱动第一卷收辊转动,基底由第一原料辊向第一卷收辊输送,在输送过程中,利用uv光源进行固化uv胶,uv胶逐步固化形成第三上膜层,同时成型辊于第三上膜层的表面上形成若干所述第一槽部,从而得到第一阶段的第三膜片;

29.s7:利用所述第二设备,将第二阶段的匀光膜的一端卷绕于第二原料辊上,充当第四原料,第三原料依次经由所述第三压辊与所述第四压辊之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊上,第四原料在输送过程中是水平输送的,将uv胶倾倒于在第二原料辊以及第三压辊之间的第四原料上,同时将第一阶段的第三膜片的一端卷绕于所述第二原料辊上,充当第五原料,第五原料依次经由所述第三压辊与所述第四压辊之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊上,第四原料和第五原料在所述第三压辊与所述第四压辊之间的间隙处贴合,并在第一uv固化设备中固化为一体,形成第三阶段的匀光膜;

30.s8:利用所述第一设备,将位于第二卷收辊上的第三阶段的匀光膜翻转后放置于第一原料辊上,并更换成型辊,此阶段的所述成型辊上的所述凸起的分布与所述第二槽部的分布相适应,所述凸起的外轮廓面与所述第二槽部的内轮廓面相适应,第三阶段的匀光膜依次穿过所述第一压辊、所述成型辊、所述第二压辊后卷绕于所述第一卷收辊,此时第二膜片的背表面贴合于所述成型辊上,驱动件驱动第一卷收辊转动,匀光膜由第一原料辊向第一卷收辊输送,在输送过程中,利用uv光源进行固化uv胶,uv胶逐步固化形成第三下膜层,同时成型辊于第三下膜层的表面上形成若干所述第二槽部,从而得到成品的匀光膜。

31.本技术还提供了一种匀光膜制造方法,利用前述的匀光膜制造系统进行制造匀光膜,包括以下步骤:

32.s1:利用所述第一设备,将原本卷绕于所述第一原料辊上的第一原料依次穿过所述第一压辊、所述成型辊、所述第二压辊后卷绕于所述第一卷收辊,所述成型辊上的所述凸起的分布与所述第一槽部的分布相适应,所述凸起的外轮廓面与所述第一槽部的内轮廓面相适应,此时第一原料的前表面贴合于所述成型辊上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于所述第一压辊以及所述成型辊之间,驱动件驱动第一卷收辊转动,第一原料由第一原料辊向第一卷收辊输送,在输送过程中,利用uv光源进行固化uv胶,uv胶逐步固化形成第一上膜层,同时成型辊于第一上膜层的表面上形成若干所述第一槽部,从而得到第一软膜;

33.s2:利用第三设备,将此第一软膜套设于第五压辊以及若干第四张力辊上,作为第七原料,将第六原料的一端从第四原料辊上引出,通过第六压辊与第五压辊之间的间隙,再引入第二uv固化装置后卷入第三卷收辊,在第六压辊与第五压辊之间添加uv胶,由于在第五压辊直至第二uv固化装置的出口处,第一软膜都压在第二原料上,从而将第一槽部转移至第四原料上的uv胶层上,在第二uv固化装置处得到固化,从而得到具有第一上膜层的第一槽部的第一膜片;

34.s3:利用所述第一设备,将原本卷绕于所述第一原料辊上的新的第一原料依次穿过所述第一压辊、所述成型辊、所述第二压辊后卷绕于所述第一卷收辊,此所述成型辊上的

所述凸起的分布与所述第二槽部的分布相适应,所述凸起的外轮廓面与所述第二槽部的内轮廓面相适应,此时第一原料的前表面贴合于所述成型辊上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于所述第一压辊以及所述成型辊之间,驱动件驱动第一卷收辊转动,第一原料由第一原料辊向第一卷收辊输送,在输送过程中,利用uv光源进行固化uv胶,uv胶逐步固化形成第一下膜层,同时成型辊于第一下膜层的表面上形成若干所述第二槽部,从而得到第二软膜;

35.s4:利用第三设备,将此第二软膜套设于第五压辊以及若干第四张力辊上,作为第七原料,将s2阶段得到的第一膜片翻转后的一端从第四原料辊上引出,通过第六压辊与第五压辊之间的间隙,再引入第二uv固化装置后卷入第三卷收辊,在第六压辊与第五压辊之间添加uv胶,由于在第五压辊直至第二uv固化装置的出口处,第二软膜都压在第二原料上,从而将第二槽部转移至第一膜片上的uv胶层上,在第二uv固化装置处得到固化,从而得到具有第一上膜层的第一槽部以及第一下膜层的第二槽部的第一膜片;

36.s5:利用所述第一设备,将原本卷绕于所述第一原料辊上的新的第一原料依次穿过所述第一压辊、所述成型辊、所述第二压辊后卷绕于所述第一卷收辊,所述成型辊上的所述凸起的分布与所述第一槽部的分布相适应,所述凸起的外轮廓面与所述第一槽部的内轮廓面相适应,此时第一原料的前表面贴合于所述成型辊上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于所述第一压辊以及所述成型辊之间,驱动件驱动第一卷收辊转动,第一原料由第一原料辊向第一卷收辊输送,在输送过程中,利用uv光源进行固化uv胶,uv胶逐步固化形成第二上膜层,同时成型辊于第二上膜层的表面上形成若干所述第一槽部,从而得到第三软膜;

37.s6:利用第三设备,将此第三软膜套设于第五压辊以及若干第四张力辊上,作为第七原料,将第六原料的一端从第四原料辊上引出,通过第六压辊与第五压辊之间的间隙,再引入第二uv固化装置后卷入第三卷收辊,在第六压辊与第五压辊之间添加uv胶,由于在第五压辊直至第二uv固化装置的出口处,第一软膜都压在第二原料上,从而将第一槽部转移至第四原料上的uv胶层上,在第二uv固化装置处得到固化,从而得到具有第二上膜层的第一槽部的第二膜片;

38.s7:利用所述第二设备,将成品阶段的第一膜片的一端卷绕于第二原料辊上,充当第二原料,第二原料依次经由所述第三压辊与所述第四压辊之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊上,第二原料在输送过程中是水平输送的,将uv胶倾倒于在第二原料辊以及第三压辊之间的第二原料上,同时将s6步骤制造的第二膜片的一端卷绕于所述第二原料辊上,充当第三原料,第三原料依次经由所述第三压辊与所述第四压辊之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊上,第二原料和第三原料在所述第三压辊与所述第四压辊之间的间隙处贴合,并在第一uv固化设备中固化为一体,形成第一阶段的匀光膜,此时第一膜片的第一下膜层与第二膜片的第二上膜层贴合;

39.s8:利用所述第一设备,将原本卷绕于所述第一原料辊上的新的第一原料依次穿过所述第一压辊、所述成型辊、所述第二压辊后卷绕于所述第一卷收辊,此所述成型辊上的所述凸起的分布与所述第二槽部的分布相适应,所述凸起的外轮廓面与所述第二槽部的内轮廓面相适应,此时第一原料的前表面贴合于所述成型辊上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于所述第一压辊以及所述成型辊之间,驱动件驱动第一卷收辊转

动,第一原料由第一原料辊向第一卷收辊输送,在输送过程中,利用uv光源进行固化uv胶,uv胶逐步固化形成第二下膜层,同时成型辊于第二下膜层的表面上形成若干所述第二槽部,从而得到第四软膜;

40.s9:利用第三设备,将此第四软膜套设于第五压辊以及若干第四张力辊上,作为第七原料,将s7阶段得到的第一阶段的匀光膜翻转后的一端从第四原料辊上引出,通过第六压辊与第五压辊之间的间隙,再引入第二uv固化装置后卷入第三卷收辊,在第六压辊与第五压辊之间添加uv胶,由于在第五压辊直至第二uv固化装置的出口处,第四软膜都压在匀光膜上,从而将第二槽部转移至匀光膜上的uv胶层上,在第二uv固化装置处得到固化,从而得到第二阶段的匀光膜;

41.s10:利用所述第一设备,将原本卷绕于所述第一原料辊上的新的第一原料依次穿过所述第一压辊、所述成型辊、所述第二压辊后卷绕于所述第一卷收辊,所述成型辊上的所述凸起的分布与所述第一槽部的分布相适应,所述凸起的外轮廓面与所述第一槽部的内轮廓面相适应,此时第一原料的前表面贴合于所述成型辊上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于所述第一压辊以及所述成型辊之间,驱动件驱动第一卷收辊转动,第一原料由第一原料辊向第一卷收辊输送,在输送过程中,利用uv光源进行固化uv胶,uv胶逐步固化形成第三上膜层,同时成型辊于第三上膜层的表面上形成若干所述第一槽部,从而得到第五软膜;

42.s11:利用第三设备,将此第五软膜套设于第五压辊以及若干第四张力辊上,作为第七原料,将第六原料的一端从第四原料辊上引出,通过第六压辊与第五压辊之间的间隙,再引入第二uv固化装置后卷入第三卷收辊,在第六压辊与第五压辊之间添加uv胶,由于在第五压辊直至第二uv固化装置的出口处,第一软膜都压在第二原料上,从而将第一槽部转移至第四原料上的uv胶层上,在第二uv固化装置处得到固化,从而得到具有第三上膜层的第一槽部的第三膜片;

43.s12:利用所述第二设备,将成品阶段的第一膜片的一端卷绕于第二原料辊上,充当第四原料,第二原料依次经由所述第三压辊与所述第四压辊之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊上,第二原料在输送过程中是水平输送的,将uv胶倾倒于在第二原料辊以及第三压辊之间的第四原料上,同时将s7步骤制造的第三膜片的一端卷绕于所述第二原料辊上,充当第五原料,第五原料依次经由所述第三压辊与所述第四压辊之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊上,第四原料和第五原料在所述第三压辊与所述第四压辊之间的间隙处贴合,并在第一uv固化设备中固化为一体,形成第三阶段的匀光膜;

44.s13:利用所述第一设备,将原本卷绕于所述第一原料辊上的新的第一原料依次穿过所述第一压辊、所述成型辊、所述第二压辊后卷绕于所述第一卷收辊,此所述成型辊上的所述凸起的分布与所述第二槽部的分布相适应,所述凸起的外轮廓面与所述第二槽部的内轮廓面相适应,此时第一原料的前表面贴合于所述成型辊上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于所述第一压辊以及所述成型辊之间,驱动件驱动第一卷收辊转动,第一原料由第一原料辊向第一卷收辊输送,在输送过程中,利用uv光源进行固化uv胶,uv胶逐步固化形成第三下膜层,同时成型辊于第三下膜层的表面上形成若干所述第二槽部,从而得到第六软膜;

45.s14:利用第三设备,将此第六软膜套设于第五压辊以及若干第四张力辊上,作为第七原料,将s12阶段得到的第一阶段的匀光膜翻转后的一端从第四原料辊上引出,通过第六压辊与第五压辊之间的间隙,再引入第二uv固化装置后卷入第三卷收辊,在第六压辊与第五压辊之间添加uv胶,由于在第五压辊直至第二uv固化装置的出口处,第六软膜都压在匀光膜上,从而将第二槽部转移至匀光膜上的uv胶层上,在第二uv固化装置处得到固化,从而得到成品阶段的匀光膜。

46.与现有技术相比,本发明通过于第一基底、第二基底和第三基底的前表面上设置具有第一槽部的第一膜层以及于背表面上设置具有第二槽部的第二膜层,能在投影面形成更多更分散的聚光点,使得显示屏各处的光强更为均匀,匀光效果较好,同时便于客端模组组装,由多张匀光膜减少到一张匀光膜,减少膜片组装时脏污、划伤等原因引起的不良率。可减少总厚度,再者利用无溶剂型uv胶固化配合成型辊成型技术,更加节能环保,且生产设备空间利用率大以及生产速度得到了提高。

附图说明

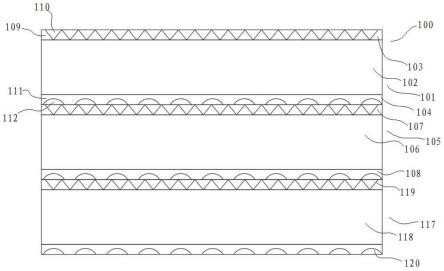

47.图1是本发明实施例所提供的匀光膜的结构示意图一;

48.图2是本发明实施例所提供的匀光膜的结构示意图二;

49.图3是本发明实施例所提供的匀光膜的第二槽部的sem图;

50.图4是本发明实施例所提供的匀光膜的第一膜片的第一槽部的sem图;

51.图5是本发明实施例所提供的匀光膜的第二膜片的第一槽部的sem图;

52.图6是本发明实施例一所提供的第一设备的结构示意图;

53.图7是本发明实施例一所提供的第二设备的结构示意图

54.图8是本发明实施例一所提供的匀光膜制造系统的具有第一种形态凸起的成型辊的结构示意图;

55.图9是本发明实施例一所提供的匀光膜制造系统的具有第二种形态凸起的成型辊的结构示意图。

56.图10是本发明实施例二所提供的第三设备的结构示意图。

57.附图标记说明:

58.100-匀光膜,101-第一膜片,102-第一基底,103-第一上膜层,104-第一下膜层,105-第二膜片,106-第二基底,107-第二上膜层,108-第二下膜层,109-第一主体部,110-第一槽部,111-第二主体部,112-第二槽部,113-第一边,114-第二边,115-第三边,116-第四边,117-第三膜片,118-第三基底,119-第三上膜层,120-第三下膜层;

59.200-第一设备,201-第一原料辊,202-第一压辊,203-成型辊,204-第二压辊,205-第一卷收辊,206-凸起,207-uv光源,208-第一张力辊;

60.300-第二设备,301-第一uv固化设备,302-第二原料辊,303-第三原料辊,304-第三压辊,305-第四压辊,306-第二张力辊,307-第二卷收辊;

61.400-第三设备,401-第四原料辊,402-第五压辊,403-第三卷收辊,404-第六压辊,405-第三张力辊,406-第四张力辊,407-第二uv固化装置。

具体实施方式

62.下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

63.在现有技术中,lcd显示模组包括有显示屏以及背光源,背光源发出光线,于显示屏上成像,背光源内包括若干点光源,若点光源直接投射在显示屏上,会导致显示屏所成图像光暗不均匀,影响成像画面的视觉效果,因此,通常需要在背光源与显示屏之间配设匀光膜100,以对点光源的光线进行匀光,匀光膜100将点光源的光线变为面光源的光线,面光源光强分布较点光源更分散,显示屏的成像画面视觉效果也更好,但现有技术中,有些显示屏依然可能存在光强较强、匀光不充分的光点,匀光膜100的匀光效果还有需提升的地方。

64.如图1以及图2所示,本发明的实施例提供了一种三层复合匀光膜100,包括:

65.第一膜片101,包括第一基底102、第一上膜层103以及第一下膜层104,第一上膜层103位于第一基底102的上表面,第一下膜层104位于第一基底102的下表面,上表面与下表面沿第一方向相对设置,本技术所提供的实施例中,第一方向为显示屏的法线方向,第一基底102可以采用表面经过化学处理的光学级pet或pc膜等透明基材,厚度为25-250μm,包括端点值,具体地,厚度为25um、50um、75um、100um、125um、150um、175um、200um、225um、250um等,当然也可以是上述范围内的其他值,在此不做限定,当超出此范围值时,第一基底102太厚,透光性则降低,影响光强,第一基底102太薄,则强度不足,容易折弯,也影响光线通过。

66.第二膜片105,包括第二基底106、第二上膜层107以及第二下膜层108,第二上膜层107位于第二基底106的上表面,第二下膜层108位于第二基底106的下表面,第二基底106可以采用表面经过化学处理的光学级pet或pc膜等透明基材,厚度为25-250μm,包括端点值,具体地,厚度为25um、50um、75um、100um、125um、150um、175um、200um、225um、250um等,当然也可以是上述范围内的其他值,在此不做限定,当超出此范围值时,第二基底106太厚,透光性则降低,影响光强,第二基底106太薄,则强度不足,容易折弯,也影响光线通过。

67.第三膜片117,包括第三基底118、第三上膜层119以及第三下膜层120,第三上膜层119位于第三基底118的上表面,第三下膜层120位于第三基底118的下表面,第三基底118可以采用表面经过化学处理的光学级pet或pc膜等透明基材,厚度为25-250μm,包括端点值,具体地,厚度为25um、50um、75um、100um、125um、150um、175um、200um、225um、250um等,当然也可以是上述范围内的其他值,在此不做限定,当超出此范围值时,第三基底118太厚,透光性则降低,影响光强,第三基底118太薄,则强度不足,容易折弯,也影响光线通过。

68.第一上膜层103、第二上膜层107以及第三上膜层119均包括第一主体部109以及第一槽部110,参照图1所示,若干第一槽部110凹陷形成于第一主体部109的表面,若干第一槽部110呈阵列分布,参照图5所示,第一槽部110的槽面包括四棱锥结构或三棱锥结构。四棱锥结构或三棱锥结构利用锥形准直原理限制了光线的出射角范围,进而提高了光线的准直效果,从而能在显示屏形成更多更分散的聚光点,使得投影面各处的光强更为均匀,匀光效果较好。

69.本技术所提供的实施例中,参照图4所示,第一膜片101的第一槽部110的槽面为四棱锥结构,四棱锥结构的边沿包括第一边113、第二边114、第三边115以及第四边116,第一边113与第二边114对称设置,第一边113与第二边114所在平面形成第一平面,第三边115与第四边116对称设置,第三边115与第四边116所在平面形成第二平面,第一平面与第一基底

102之间的间距大于第二平面与第一基底102之间的间距。从而形成高低错位,这个一方面能进一步增强光线的出光均匀度,以提高复合膜各方向上的光线准直度,另一方面,在多个匀光膜100贴合时候,高度差部分嵌进贴合胶层,能提高贴合的牢度。

70.在一种可行的实施方式中,第二平面上存在部分的第三边115与第四边116与第一平面平齐,从而在第一平面上形成局部的长方形或正方形结构。

71.参照图5所示,第一槽部110的槽面为四棱锥结构,四棱锥结构的边沿也包括第一边113、第二边114、第三边115以及第四边116,第一边113与第二边114对称设置,第一边113与第二边114所在平面形成第一平面,第三边115与第四边116对称设置,第三边115与第四边116所在平面形成第二平面,第一平面与第二基底106之间的间距等于第二平面与第二基底106之间的间距。

72.本技术所提供的实施例中,两个相邻的四棱锥结构之间的间距包括20-100um,包括端点值,具体地,间距值为20um、40um、60um、80um、100um等,当然也可以是上述范围内的其他值,在此不做限定,当超出此范围值时,间距太大,导致匀光程度降低,间距太小,薄膜光泽以及透明度尤其成像度下降。

73.本技术所提供的实施例中,第一平面与第二平面的高度差为2-10um,包括端点值,具体地,高度差包括2um、4um、6um、8um、10um,当然也可以是上述范围内的其他值,在此不做限定,当超出此范围值时,高度差过小会导致两张匀光膜100的结合力差,贴合力不够,高度差过大会影响光通量,降低匀光度。

74.第一下膜层104、第二下膜层108以及第三下膜层120包括第二主体部111以及第二槽部112,若干第二槽部112凹陷形成于第二主体部111的表面,若干第二槽部112呈不规则分布,每个第二槽部112的结构以及进深均存在差异,每个第二槽部112的结构以及进深均存在差异,第二槽部112的槽面包括弧面结构,每个第二槽部112的弧面结构的形状均存在差异值,还存在一种情况,参照图2所示,第二槽部112的凹陷结构是由凸出于第二主体部109表面的凸起所形成的,其结构以及作用均可参照前述内容,参照图3所示,从而在第二主体部111的表面形成有较高雾度的雾面形状,雾度是偏离入射光2.5

°

角以上的透射光强占总透射光强的百分数,匀光膜100雾度越高,则光线穿过匀光膜100后扩散得越开,匀光效果越好,本实施例中,通过于第二主体部109的表面形成不规则的弧面凹陷,使得雾面形状的雾度在5%-99%之间,包括端点值。

75.与现有技术相比,本发明通过于第一基底102、第二基底106和第三基底118的前表面上设置具有第一槽部110的第一膜层以及于背表面上设置具有第二槽部112的第二膜层,能在投影面形成更多更分散的聚光点,使得显示屏各处的光强更为均匀,匀光效果较好,同时便于客端模组组装,由多张匀光膜100减少到一张匀光膜100,减少膜片组装时脏污、划伤等原因引起的不良率。可减少总厚度。

76.在现有技术中,在制造匀光膜100时候,是利用溶剂型热固化树脂,存在严重环保问题,溶剂干燥过程中,大量产生恶臭,设备长度需要20m以上,空间使用率下降,生产速度15-20m/min,生产效率低。

77.实施例一

78.为解决上述技术问题,同时制造上述实施例提到的匀光膜100,本技术还提供了一种匀光膜100制造系统,用于制造前述的匀光膜100,包括第一设备200以及第二设备300,其

中:

79.参照图6所示,第一设备200包括沿着第一原料走料方向依次设置的第一原料辊201、第一压辊202、成型辊203、第二压辊204、第一卷收辊205、第一张力辊208以及uv光源207,第一压辊202、成型辊203、第二压辊204以及第一卷收辊205均被驱动机构驱动转动,以使得基底能依次缠绕过第一压辊202、成型辊203、第二压辊204后,在第一卷收辊205上实现卷收,第一压辊202以及第二压辊204位于成型辊203的相对两侧,第一压辊202与成型辊203、第二压辊204与成型辊203之间均形成预设间隙,成型辊203的表面形成有若干凸起206,凸起206的分布与第一槽部110或第二槽部112的分布相适应,凸起206的外轮廓面与第一槽部110或第二槽部112的内轮廓面相适应,uv光源207位于成型辊203的下方,若干第一张力辊208用于支撑提供第一原料持续的张力控制。

80.在第一压辊202和成型辊203之间的区域的上方,设有供料台(未示出),用于提供uv胶,uv胶被提供至第一压辊202和成型辊203之间,基底持续走料,被第一压辊202和成型辊203夹持,uv胶在此过程中,被成型辊203上的凸起206挤压形成凹槽,从而形成第一槽部110或第二槽部112,uv光源207在此过程中,提供固化作用,利用无溶剂型uv胶固化配合成型辊203成型技术,更加节能环保,相对于现有技术,本技术所提供的设备长11m,使得生产设备空间利用率大,生产速度10-20m/min,生产效率得到了提高。

81.在一种可行的实施方式中,uv胶包括50

–

60%质量分数的丙烯酸酯单体、40-50%质量分数的丙烯酸酯低聚体以及1-5%光引发剂等助剂的混合物。使用此透光率高uv胶等,成型度好,且光透过性好,能确保光通量。

82.参照图7所示,第二设备300包括第一uv固化设备301、第二原料辊302、第三原料辊303、第三压辊304、第四压辊305、第二张力辊306以及第二卷收辊307,第二卷收辊307位于uv固化设备的出口端,第三压辊304以及第四压辊305位于uv固化设备的进口端,第三压辊304与第四压辊305之间形成预设间隙,第二原料辊302送出的第二原料或第四原料以及第三原料辊303送出的第三原料或第五原料于第三压辊304以及第四压辊305之间的预设间隙内贴合,贴合后的第二原料以及第三原料或第四原料以及所述第五原料经过第一uv固化设备301固化后卷收于第二卷收辊307,若干第二张力辊306用于支撑提供第二原料和/或第三原料持续的张力控制。

83.第一压辊202、成型辊203、第二压辊204以及第一卷收辊205均被驱动机构驱动转动,以使得基底能依次缠绕过第一压辊202、成型辊203、第二压辊204后,在第一卷收辊205上实现卷收,在走料路径上,还设有若干张力辊,以提供持续的张力控制,第一压辊202以及第二压辊204位于成型辊203的相对两侧,第一压辊202与成型辊203、第二压辊204与成型辊203之间均形成预设间隙,预设间隙的数值与基底的厚度相匹配。第一压辊202和第二压辊204均是光辊,成型辊203的表面形成有若干凸起206,参照图8和图9所示,凸起206的分布与第一槽部110或第二槽部112的分布相适应,凸起206的外轮廓面与第一槽部110或第二槽部112的内轮廓面相适应。

84.本技术所提供的实施例中,还包括有uv光源207,uv光源207位于成型辊203的下方,在第一压辊202和成型辊203之间的区域的上方,设有供料台(未示出),用于提供uv胶,uv胶被提供至第一压辊202和成型辊203之间,基底持续走料,被第一压辊202和成型辊203夹持,uv胶在此过程中,被成型辊203上的凸起206挤压形成凹槽,从而形成第一槽部110或

第二槽部112,uv光源207在此过程中,提供固化作用,使得uv胶形成第一膜层或第二膜层,利用无溶剂型uv胶固化配合成型辊203成型技术,更加节能环保,相对于现有技术,本技术所提供的设备长11m,使得生产设备空间利用率大,生产速度10-20m/min,生产效率得到了提高。

85.在一种可行的实施方式中,uv胶包括50

–

60%质量分数的丙烯酸酯单体、40-50%质量分数的丙烯酸酯低聚体以及1-5%光引发剂等助剂的混合物。使用此透光率高uv胶等,成型度好,且光透过性好,能确保光通量。

86.基于以上的匀光膜100制造系统,本实施例还提供了一种匀光膜100制造方法,包括以下步骤:

87.s1:利用第一设备200,将原本卷绕于第一原料辊201上的第一原料依次穿过第一压辊202、成型辊203、第二压辊204后卷绕于第一卷收辊205,成型辊203上的凸起206的分布与第一槽部110的分布相适应,凸起206的外轮廓面与第一槽部110的内轮廓面相适应,此时第一原料的前表面贴合于成型辊203上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于第一压辊202以及成型辊203之间,驱动件驱动第一卷收辊205转动,第一原料由第一原料辊201向第一卷收辊205输送,在输送过程中,利用uv光源207进行固化uv胶,uv胶逐步固化形成第一上膜层103,同时成型辊203于第一上膜层103的表面上形成若干第一槽部110,从而得到第一阶段的第一膜片101;

88.s2:利用第一设备200,将位于第一卷收辊205上的第一阶段的第一膜片101翻转后放置于原本第一原料辊201上,并更换成型辊203,此阶段的成型辊203上的凸起206的分布与第二槽部112的分布相适应,凸起206的外轮廓面与第二槽部112的内轮廓面相适应,第一阶段的第一膜片101依次穿过第一压辊202、成型辊203、第二压辊204后卷绕于第一卷收辊205,此时第一膜片101的背表面贴合于成型辊203上,驱动件驱动第一卷收辊205转动,第一膜片101由第一原料辊201向第一卷收辊205输送,在输送过程中,利用uv光源207进行固化uv胶,uv胶逐步固化形成第一下膜层104,同时成型辊203于第一下膜层104的表面上形成若干第二槽部112,从而得到成品阶段的第一膜片101;

89.s3:利用第一设备200,将卷绕于第一原料辊201上的新的第一原料依次穿过第一压辊202、成型辊203、第二压辊204后卷绕于第一卷收辊205,成型辊203上的凸起206的分布与第一槽部110的分布相适应,凸起206的外轮廓面与第一槽部110的内轮廓面相适应,此时基底的前表面贴合于成型辊203上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于第一压辊202以及成型辊203之间,驱动件驱动第一卷收辊205转动,基底由第一原料辊201向第一卷收辊205输送,在输送过程中,利用uv光源207进行固化uv胶,uv胶逐步固化形成第二上膜层107,同时成型辊203于第二上膜层107的表面上形成若干第一槽部110,从而得到第一阶段的第二膜片105;

90.s4:利用第二设备300,将成品阶段的第一膜片101的一端卷绕于第二原料辊302上,充当第二原料,第二原料依次经由第三压辊304与第四压辊305之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊307上,第二原料在输送过程中是水平输送的,将uv胶倾倒于在第二原料辊302以及第三压辊304之间的第二原料上,同时将第一阶段的第二膜片105的一端卷绕于第二原料辊302上,充当第三原料,第三原料依次经由第三压辊304与第四压辊305之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊307上,第二原料和第三原

料在第三压辊304与第四压辊305之间的间隙处贴合,并在第一uv固化设备301中固化为一体,形成第一阶段的匀光膜100,此时第一膜片101的第一下膜层104与第二膜片105的第二上膜层107贴合;

91.s5:利用第一设备200,将位于第二卷收辊307上的第一阶段的匀光膜100翻转后放置于第一原料辊201上,并更换成型辊203,此阶段的成型辊203上的凸起206的分布与第二槽部112的分布相适应,凸起206的外轮廓面与第二槽部112的内轮廓面相适应,第一阶段的匀光膜100依次穿过第一压辊202、成型辊203、第二压辊204后卷绕于第一卷收辊205,此时第二膜片105的背表面贴合于成型辊203上,驱动件驱动第一卷收辊205转动,匀光膜100由第一原料辊201向第一卷收辊205输送,在输送过程中,利用uv光源207进行固化uv胶,uv胶逐步固化形成第二下膜层108,同时成型辊203于第二下膜层108的表面上形成若干第二槽部112,从而得到第二阶段的匀光膜100;

92.s6:利用第一设备200,将卷绕于第一原料辊201上的新的第一原料依次穿过第一压辊202、成型辊203、第二压辊204后卷绕于第一卷收辊205,成型辊203上的凸起206的分布与第一槽部110的分布相适应,凸起206的外轮廓面与第一槽部110的内轮廓面相适应,此时基底的前表面贴合于成型辊203上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于第一压辊202以及成型辊203之间,驱动件驱动第一卷收辊205转动,基底由第一原料辊201向第一卷收辊205输送,在输送过程中,利用uv光源207进行固化uv胶,uv胶逐步固化形成第三上膜层119,同时成型辊203于第三上膜层119的表面上形成若干第一槽部110,从而得到第一阶段的第三膜片117;

93.s7:利用第二设备300,将成品阶段的第一膜片101的一端卷绕于第二原料辊302上,充当第四原料,第四原料依次经由第三压辊304与第四压辊305之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊307上,第四原料在输送过程中是水平输送的,将uv胶倾倒于在第二原料辊302以及第三压辊304之间的第四原料上,同时将第一阶段的第二膜片105的一端卷绕于第二原料辊302上,充当第五原料,第五原料依次经由第三压辊304与第四压辊305之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊307上,第四原料和第五原料在第三压辊304与第四压辊305之间的间隙处贴合,并在第一uv固化设备301中固化为一体,形成第三阶段的匀光膜100;

94.s8:利用第一设备200,将位于第二卷收辊307上的第一阶段的匀光膜100翻转后放置于第一原料辊201上,并更换成型辊203,此阶段的成型辊203上的凸起206的分布与第二槽部112的分布相适应,凸起206的外轮廓面与第二槽部112的内轮廓面相适应,第三阶段的匀光膜100依次穿过第一压辊202、成型辊203、第二压辊204后卷绕于第一卷收辊205,此时第二膜片105的背表面贴合于成型辊203上,驱动件驱动第一卷收辊205转动,匀光膜100由第一原料辊201向第一卷收辊205输送,在输送过程中,利用uv光源207进行固化uv胶,uv胶逐步固化形成第三下膜层120,同时成型辊203于第三下膜层120的表面上形成若干第二槽部112,从而得到成品阶段的匀光膜100。

95.利用上述制造方法制造的匀光膜100,能在投影面形成更多更分散的聚光点,使得显示屏各处的光强更为均匀,匀光效果较好,同时利用无溶剂型uv胶固化配合成型辊203成型技术,更加节能环保,且生产设备空间利用率大以及生产速度得到了提高。

96.实施例二

97.本实施例与实施例一的差别在于,增设了一个第三设备400,参照图10所示,第三设备400包括第四原料辊401、第五压辊402、第三卷收辊403、第六压辊404、第三张力辊405、第四张力辊406以及第二uv固化装置407,其中:

98.第四原料辊401、第五压辊402以及第三卷收辊403沿着第六原料走料方向依次设置,第二uv固化装置407位于第五压辊402以及第三卷收辊403之间,第六原料的一端连接于第四原料辊401,另一端依次经由第五压辊402、第二uv固化装置407后卷收于第三卷收辊403,若干第三张力辊405分布于第六原料的走料路径上,若干第三张力辊405用于支撑提供第六原料持续的张力控制;

99.第六压辊404抵压于第五压辊402上,第六压辊404以及若干第四张力辊406支撑有一第七原料,第六原料以及第七原料均被夹持于第五压辊402和第六压辊404之间,第七原料自第五压辊402和第六压辊404之间的间隙后延伸入第二uv固化装置407内且贴合在第六原料上,随第六原料一起通过第二uv固定装置后,第七原料与第六原料脱离接触。

100.基于实施例二提供的匀光膜100制造系统,本技术还提供了一种匀光膜100制造方法,包括以下步骤:

101.s1:利用第一设备200,将原本卷绕于第一原料辊201上的第一原料依次穿过第一压辊202、成型辊203、第二压辊204后卷绕于第一卷收辊205,成型辊203上的凸起206的分布与第一槽部110的分布相适应,凸起206的外轮廓面与第一槽部110的内轮廓面相适应,此时第一原料的前表面贴合于成型辊203上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于第一压辊202以及成型辊203之间,驱动件驱动第一卷收辊205转动,第一原料由第一原料辊201向第一卷收辊205输送,在输送过程中,利用uv光源207进行固化uv胶,uv胶逐步固化形成第一上膜层103,同时成型辊203于第一上膜层103的表面上形成若干第一槽部110,从而得到第一软膜;

102.s2:利用第三设备400,将此第一软膜套设于第五压辊402以及若干第四张力辊406上,作为第七原料,将第六原料的一端从第四原料辊401上引出,通过第六压辊404与第五压辊402之间的间隙,再引入第二uv固化装置407后卷入第三卷收辊403,在第六压辊404与第五压辊402之间添加uv胶,由于在第五压辊402直至第二uv固化装置407的出口处,第一软膜都压在第二原料上,从而将第一槽部110转移至第四原料上的uv胶层上,在第二uv固化装置407处得到固化,从而得到具有第一上膜层103的第一槽部110的第一膜片101;

103.s3:利用第一设备200,将原本卷绕于第一原料辊201上的新的第一原料依次穿过第一压辊202、成型辊203、第二压辊204后卷绕于第一卷收辊205,此成型辊203上的凸起206的分布与第二槽部112的分布相适应,凸起206的外轮廓面与第二槽部112的内轮廓面相适应,此时第一原料的前表面贴合于成型辊203上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于第一压辊202以及成型辊203之间,驱动件驱动第一卷收辊205转动,第一原料由第一原料辊201向第一卷收辊205输送,在输送过程中,利用uv光源207进行固化uv胶,uv胶逐步固化形成第一下膜层104,同时成型辊203于第一下膜层104的表面上形成若干第二槽部112,从而得到第二软膜;

104.s4:利用第三设备400,将此第二软膜套设于第五压辊402以及若干第四张力辊406上,作为第七原料,将s2阶段得到的第一膜片101翻转后的一端从第四原料辊401上引出,通过第六压辊404与第五压辊402之间的间隙,再引入第二uv固化装置407后卷入第三卷收辊

403,在第六压辊404与第五压辊402之间添加uv胶,由于在第五压辊402直至第二uv固化装置407的出口处,第二软膜都压在第二原料上,从而将第二槽部112转移至第一膜片101上的uv胶层上,在第二uv固化装置407处得到固化,从而得到具有第一上膜层103的第一槽部110以及第一下膜层104的第二槽部112的第一膜片101;

105.s5:利用第一设备200,将原本卷绕于第一原料辊201上的新的第一原料依次穿过第一压辊202、成型辊203、第二压辊204后卷绕于第一卷收辊205,成型辊203上的凸起206的分布与第一槽部110的分布相适应,凸起206的外轮廓面与第一槽部110的内轮廓面相适应,此时第一原料的前表面贴合于成型辊203上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于第一压辊202以及成型辊203之间,驱动件驱动第一卷收辊205转动,第一原料由第一原料辊201向第一卷收辊205输送,在输送过程中,利用uv光源207进行固化uv胶,uv胶逐步固化形成第二上膜层107,同时成型辊203于第二上膜层107的表面上形成若干第一槽部110,从而得到第三软膜;

106.s6:利用第三设备400,将此第三软膜套设于第五压辊402以及若干第四张力辊406上,作为第七原料,将第六原料的一端从第四原料辊401上引出,通过第六压辊404与第五压辊402之间的间隙,再引入第二uv固化装置407后卷入第三卷收辊403,在第六压辊404与第五压辊402之间添加uv胶,由于在第五压辊402直至第二uv固化装置407的出口处,第一软膜都压在第二原料上,从而将第一槽部110转移至第四原料上的uv胶层上,在第二uv固化装置407处得到固化,从而得到具有第二上膜层107的第一槽部110的第二膜片105;

107.s7:利用第二设备300,将成品阶段的第一膜片101的一端卷绕于第二原料辊302上,充当第二原料,第二原料依次经由第三压辊304与第四压辊305之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊307上,第二原料在输送过程中是水平输送的,将uv胶倾倒于在第二原料辊302以及第三压辊304之间的第二原料上,同时将s6步骤制造的第二膜片105的一端卷绕于第二原料辊302上,充当第三原料,第三原料依次经由第三压辊304与第四压辊305之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊307上,第二原料和第三原料在第三压辊304与第四压辊305之间的间隙处贴合,并在第一uv固化设备301中固化为一体,形成第一阶段的匀光膜100,此时第一膜片101的第一下膜层104与第二膜片105的第二上膜层107贴合;

108.s8:利用第一设备200,将原本卷绕于第一原料辊201上的新的第一原料依次穿过第一压辊202、成型辊203、第二压辊204后卷绕于第一卷收辊205,此成型辊203上的凸起206的分布与第二槽部112的分布相适应,凸起206的外轮廓面与第二槽部112的内轮廓面相适应,此时第一原料的前表面贴合于成型辊203上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于第一压辊202以及成型辊203之间,驱动件驱动第一卷收辊205转动,第一原料由第一原料辊201向第一卷收辊205输送,在输送过程中,利用uv光源207进行固化uv胶,uv胶逐步固化形成第二下膜层108,同时成型辊203于第二下膜层108的表面上形成若干第二槽部112,从而得到第四软膜;

109.s9:利用第三设备400,将此第四软膜套设于第五压辊402以及若干第四张力辊406上,作为第七原料,将s7阶段得到的第一阶段的匀光膜100翻转后的一端从第四原料辊401上引出,通过第六压辊404与第五压辊402之间的间隙,再引入第二uv固化装置407后卷入第三卷收辊403,在第六压辊404与第五压辊402之间添加uv胶,由于在第五压辊402直至第二

uv固化装置407的出口处,第四软膜都压在匀光膜100上,从而将第二槽部112转移至匀光膜100上的uv胶层上,在第二uv固化装置407处得到固化,从而得到第二阶段的匀光膜100;

110.s10:利用第一设备200,将原本卷绕于第一原料辊201上的新的第一原料依次穿过第一压辊202、成型辊203、第二压辊204后卷绕于第一卷收辊205,成型辊203上的凸起206的分布与第一槽部110的分布相适应,凸起206的外轮廓面与第一槽部110的内轮廓面相适应,此时第一原料的前表面贴合于成型辊203上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于第一压辊202以及成型辊203之间,驱动件驱动第一卷收辊205转动,第一原料由第一原料辊201向第一卷收辊205输送,在输送过程中,利用uv光源207进行固化uv胶,uv胶逐步固化形成第三上膜层119,同时成型辊203于第三上膜层119的表面上形成若干第一槽部110,从而得到第五软膜;

111.s11:利用第三设备400,将此第五软膜套设于第五压辊402以及若干第四张力辊406上,作为第七原料,将第六原料的一端从第四原料辊401上引出,通过第六压辊404与第五压辊402之间的间隙,再引入第二uv固化装置407后卷入第三卷收辊403,在第六压辊404与第五压辊402之间添加uv胶,由于在第五压辊402直至第二uv固化装置407的出口处,第五软膜都压在第二原料上,从而将第一槽部110转移至第四原料上的uv胶层上,在第二uv固化装置407处得到固化,从而得到具有第三上膜层109的第一槽部110的第三膜片117;

112.s12:利用第二设备300,将成品阶段的第一膜片101的一端卷绕于第二原料辊302上,充当第四原料,第四原料依次经由第三压辊304与第四压辊305之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊307上,第四原料在输送过程中是水平输送的,将uv胶倾倒于在第二原料辊302以及第三压辊304之间的第四原料上,同时将s6步骤制造的第二膜片105的一端卷绕于第二原料辊302上,充当第五原料,第五原料依次经由第三压辊304与第四压辊305之间的间隙后,再通过第一uv固化装置卷收于第二卷收辊307上,第四原料和第五原料在第三压辊304与第四压辊305之间的间隙处贴合,并在第一uv固化设备301中固化为一体,形成第三阶段的匀光膜100;

113.s13:利用第一设备200,将原本卷绕于第一原料辊201上的新的第一原料依次穿过第一压辊202、成型辊203、第二压辊204后卷绕于第一卷收辊205,此成型辊203上的凸起206的分布与第二槽部112的分布相适应,凸起206的外轮廓面与第二槽部112的内轮廓面相适应,此时第一原料的前表面贴合于成型辊203上,利用人力或机械设备将液态的uv胶按照预设参数倾倒于第一压辊202以及成型辊203之间,驱动件驱动第一卷收辊205转动,第一原料由第一原料辊201向第一卷收辊205输送,在输送过程中,利用uv光源207进行固化uv胶,uv胶逐步固化形成第二下膜层108,同时成型辊203于第三下膜层120的表面上形成若干第二槽部112,从而得到第六软膜;

114.s14:利用第三设备400,将此第六软膜套设于第五压辊402以及若干第四张力辊406上,作为第七原料,将s12阶段得到的第三阶段的匀光膜100翻转后的一端从第四原料辊401上引出,通过第六压辊404与第五压辊402之间的间隙,再引入第二uv固化装置407后卷入第三卷收辊403,在第六压辊404与第五压辊402之间添加uv胶,由于在第五压辊402直至第二uv固化装置407的出口处,第六软膜都压在匀光膜100上,从而将第二槽部112转移至匀光膜100上的uv胶层上,在第二uv固化装置407处得到固化,从而得到成品阶段的匀光膜100。

115.利用上述制造方法制造的匀光膜100,能在投影面形成更多更分散的聚光点,使得显示屏各处的光强更为均匀,匀光效果较好,同时利用无溶剂型uv胶固化配合成型辊203成型技术,更加节能环保,且生产设备空间利用率大以及生产速度得到了提高。

116.以上依据图式所示的实施例详细说明了本发明的构造、特征及作用效果,以上所述仅为本发明的较佳实施例,但本发明不以图面所示限定实施范围,凡是依照本发明的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书与图示所涵盖的精神时,均应在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1