一种基于光纤与铌酸锂波导耦合的端面耦合器及其制备方法

1.本发明涉及光学器件技术领域,更具体地,涉及一种基于光纤与铌酸锂波导耦合的端面耦合器及其制备方法。

背景技术:

2.基于薄膜铌酸锂的电光调制器已经取得了快速的发展,其调制器带宽、片上插入损耗、线性度、调制效率等方面具有显著的优势。然而,在实现芯片与光网络连接方面,铌酸锂薄膜较大的折射率会产生严重的模式实配问题,从而形成较大的插入损耗。端面耦合器是常用的解决方式,也可称为模斑转换器。这种方式的本质是调整折射率,即将波导中的较大的模式折射率通过特定的结构逐渐变小,直到与芯片外的空间折射率相匹配,从而达到芯片与外界的模斑匹配,从而降低耦合损耗。

3.目前模斑匹配方案常见的有两种方式:一种是将锥形波导做到足够细,光能量分布在铌酸锂波导的周围,这种方式可以与小模场光斑进行耦合,但是这种方式的铌酸锂波导要足够细,因而其几何尺寸的微小改变即可影响与光纤的耦合效率,所以存在容差小、制备精度高、良率低的缺点。另外一种方式是采用低折射率材料过渡的方式,将铌酸锂波导中的模式光进行放大从而与光纤的模式相匹配,这种材料一般选用低折射率聚合物或者氮氧化硅。然而,由于铌酸锂波导的折射率偏大,一般地会采用两级或两级以上的铌酸锂锥形波导相互级联的方式来进行模斑过渡;从设计的角度来说,铌酸锂锥形波导的尖端需要做到足够细,才不会在锥形波导尖端拼接的位置形成明显的折射率突变,从而引起波导内的模式反射。但是在实际制备过程中,考虑到设备的分辨率极限,低于200nm的锥形波导尖端只能采用高分辨率的电子束光刻机或者100nm制程以下的高精度深紫外光刻机来制备。因此制备成本高,不利于深度推进量产与市场化。

技术实现要素:

4.本发明为克服上述现有技术所述的端面耦合器容差小、制备成本高的缺陷,提供一种基于光纤与铌酸锂波导耦合的端面耦合器及其制备方法。

5.为解决上述技术问题,本发明的技术方案如下:

6.一种基于光纤与铌酸锂波导耦合的端面耦合器,包括由下至上依次设置的衬底、绝缘层、第一平板层、第一波导芯层和第二波导芯层。

7.其中,所述第一波导芯层包括第一波导和第一锥形波导,所述第一波导的一侧边与第一锥形波导的一侧边连接,且所述第一锥形波导和第一波导相连的侧边的宽度相同;所述第二波导芯层包括第二波导和第二锥形波导,所述第二波导的一侧边与第二锥形波导的一侧边连接,且所述第二锥形波导和第二波导相连的侧边的宽度相同。所述第一锥形波导与所述第二锥形波导相互反向重合设置;所述第二波导远离第二锥形波导的一侧与外接光纤进行模式匹配。

8.所述绝缘层为低折射率非金属氧化物材料或聚合物,所述第一平板层、第一波导

芯层为薄膜铌酸锂材料,所述第二波导芯层为折射率高于所述绝缘层的材料或高低折射率周期性分布的材料。

9.作为优选方案,所述第一平板层的厚度小于或等于250nm;所述第一波导芯层的厚度与所述第一平板层的厚度相等,或与所述第一平板层的厚度相差

±

100nm;所述第二波导芯层的厚度小于或等于8μm。

10.作为优选方案,所述第一锥形波导的尖端宽度小于或等于350nm,所述第一波导的宽度小于5μm;所述第二锥形波导的尖端宽度小于或等于2μm;所述第二波导的宽度小于或等于10μm。

11.作为优选方案,所述第一锥形波导与第二锥形波导的长度相等且长度大于或等于80μm,或,所述第一锥形波导与第二锥形波导的长度之差的绝对值小于或等于50μm。

12.作为优选方案,所述第二波导芯层为脊型波导结构,其刻蚀深度大于或等于第二波导层厚度的70%。

13.作为优选方案,所述第一波导芯层与第二波导芯层之间设置有采用低折射率介质制成的刻蚀截止层;所述刻蚀截止层的折射率低于薄膜铌酸锂的折射率。

14.作为优选方案,所述第二波导芯层上表面覆盖有由低折射率介质材料或聚合物材料制备的包层;所述第一波导上表面覆盖有由低折射率介质材料或聚合物材料制备的包层。

15.作为优选方案,所述第一波导远离第一锥形波导的一侧边覆盖设置有聚合物或者低折射率介质层。

16.进一步地,本发明还提出一种基于光纤与铌酸锂波导耦合的端面耦合器的制备方法,用于制备上述任一技术方案提出的端面耦合器。其中包括以下步骤:

17.s1:在薄膜铌酸锂晶圆上利用光刻与铌酸锂刻蚀技术制备第一波导和第一锥形波导;

18.s2:在所述s1步骤所制备的样品中,利用沉积工艺制备低折射率介质材料作为刻蚀截止层;

19.s3:在所述s2步骤所制备的样品上方通过旋涂高折射率聚合物或沉积高折射率介质材料或高低折射率周期性分布的介质材料,制备得到第二波导芯层;

20.s4:在所述s3步骤所制备的样品上利用光刻和刻蚀工艺对第二波导芯层进行刻蚀加工,制备第二波导和第二锥形波导;

21.s5:对所述s4步骤所制备的样品利用沉积工艺制备低折射率介质材料或利用旋涂工艺制备聚合物材料作为第二波导芯层的包层;

22.s6:对所述s5步骤所制备的样品进行端面解理或切片后抛光,完成端面耦合器的制备。

23.作为优选方案,所述s2步骤中,所述低折射率介质包括氧化硅、氮氧化硅以及聚合物。

24.当采用氧化硅和氮氧化硅作为低折射率介质制备刻蚀截止层时,通过pecvd或者icp-cvd沉积工艺制备;当采用聚合物作为低折射率介质制备刻蚀截止层时,通过旋涂或者喷涂工艺制备,并对其进行热固化或紫外固化。

25.与现有技术相比,本发明技术方案的有益效果是:本发明中的第一锥形波导与第

二锥形波导的宽度从尖端开始逐渐向与其他波导相连接的方向过渡,并逐渐变宽,即第一锥形波导尖端与第二锥形波导尺寸大,制备简单,容差大,有利于大规模量产;第一波导芯层采用薄膜铌酸锂材料,第二波导芯层采用较高折射率材料或高低折射率周期性分布的材料,薄膜铌酸锂仅需刻蚀一次即可实现高效率耦合,工艺流程简单。此外,本发明可实现铌酸锂波导与小模场光纤的稳定且高效的耦合,波长范围可覆盖近可见光至近红外波段,且耦合效率大于85%。

附图说明

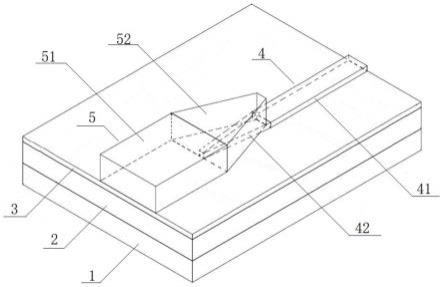

26.图1为本发明的基于光纤与铌酸锂波导耦合的端面耦合器的结构示意图。

27.图2为本发明的端面耦合器的俯视图。

28.图3为本发明的端面耦合器的侧视图。

29.图4为本发明的端面耦合器的剖视图。

30.图5为本发明的铌酸锂波导与小模场光纤的耦合效率图。

31.图6为本发明的铌酸锂波导层与小模场光纤的耦合效率图。

32.图7为本发明的基于光纤与铌酸锂波导耦合的端面耦合器的制备方法流程图。其中,1-衬底,2-绝缘层,3-第一平板层,4-第一波导芯层,41-第一波导,42-第一锥形波导,5-第二波导芯层,51-第二波导,52-第二锥形波导。

具体实施方式

33.附图仅用于示例性说明,不能理解为对本专利的限制;

34.为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;

35.对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

36.下面结合附图和实施例对本发明的技术方案做进一步的说明。

37.实施例1

38.本实施例提出一种基于光纤与铌酸锂波导耦合的端面耦合器,如图1~4所示,为本实施例的端面耦合器的结构示意图。

39.本实施例提出的基于光纤与铌酸锂波导耦合的端面耦合器中,包括由下至上依次设置的衬底1、绝缘层2、第一平板层3、第一波导芯层4和第二波导芯层5。

40.其中,所述第一波导芯层4包括第一波导41和第一锥形波导42,所述第一波导41的一侧边与第一锥形波导42的一侧边连接,且所述第一锥形波导42和第一波导41相连的侧边的宽度相同。

41.所述第二波导芯层5包括第二波导51和第二锥形波导52,所述第二波导51的一侧边与第二锥形波导52的一侧边连接,且所述第二锥形波导52和第二波导51相连的侧边的宽度相同。

42.所述第一锥形波导42与所述第二锥形波导52相互反向重合设置;所述第二波导51远离第二锥形波导52的一侧与外接光纤进行模式匹配。第一波导芯层4的尖端方向为与光纤耦合的方向。

43.所述绝缘层2为低折射率非金属氧化物材料或聚合物,所述第一平板层3、第一波导芯层4为薄膜铌酸锂材料,所述第二波导芯层5为折射率高于所述绝缘层2的材料或高低折射率周期性分布的材料。

44.优选地,第二波导芯层5的折射率介于1.5到2.1之间。

45.在一可选实施例中,所述第一平板层3的厚度小于或等于250nm;所述第一波导芯层4的厚度与所述第一平板层3的厚度相等,或与所述第一平板层3的厚度相差

±

100nm;所述第二波导芯层5的厚度小于或等于8μm。

46.进一步地,所述第一锥形波导42的尖端宽度小于或等于350nm,所述第一波导41的宽度小于5μm。

47.所述第二锥形波导52尖端的宽度小于或等于2μm,所述第二波导的宽度小于或等于10μm。

48.进一步地,所述第一锥形波导42与第二锥形波导52的长度相等且长度大于或等于80μm,或,所述第一锥形波导42与第二锥形波导52的长度之差的绝对值小于或等于50μm。

49.在另一可选实施例中,所述第二波导芯层5为脊型波导结构,其刻蚀深度大于或等于第二波导51层厚度的70%。

50.进一步可选地,所述第二波导芯层5为条形波导结构。

51.本实施例中的第二锥形波导52与第一锥形波导42的长度是实现模式匹配的关键参数。由图2~4可知,本实施例中的端面耦合器中,第一锥形波导42与第二锥形波导52的宽度从尖端开始逐渐向与其他波导相连接的方向过渡,并逐渐变宽,对于图4中分割线a

’‑

a”、b

’‑

b”、c

’‑

c”以及d

’‑

d”所依次切割的a、b、c、d四个截面,分别如图4(a)、图4(b)、图4(c)、图4(d)所示,其模斑由跟光纤想匹配的a截面逐渐缩小,d截面处的模斑最小,d截面处的模斑与第一波导41中的铌酸锂模斑相匹配,从而大幅提高模斑转换效率,实现光纤与铌酸锂波导的耦合。

52.此外,本实施例采用较高折射率的聚合物或者氮化硅作为模式转换材料,薄膜铌酸锂仅需刻蚀一次即可实现高效率耦合,工艺流程简单。第一锥形波导42尖端与第二锥形波导52尺寸大,制备简单,容差大,利于大规模量产;波长范围可覆盖近可见光至近红外波段。

53.如图5所示,为1310nm、1550nm波长时te模式光,铌酸锂波导与小模场光纤的耦合效率图。由图可知,当波长为1310或1550nm的te光耦合时,耦合距离大于80μm时即可实现大于85%的耦合效率。

54.本实施例可实现铌酸锂波导与小模场光纤的耦合,如图6所示,900-1700nm波长时铌酸锂波导层与小模场光纤的耦合效率图。本实施例所制备的端面耦合器在1310、1550nm波段的耦合效率分别为1.3db/facet、1.5db/facet,说明该端面耦合器在近可见光至近红外波段(900nm-1700nm)都可以实现稳定且高效的耦合。

55.实施例2

56.本实施例在实施例1提出的基于光纤与铌酸锂波导耦合的端面耦合器的基础上作出改进。

57.本实施例提出的基于光纤与铌酸锂波导耦合的端面耦合器中,包括由下至上依次设置的衬底1、绝缘层2、第一平板层3、第一波导芯层4和第二波导芯层5。

58.其中,所述第一波导芯层4包括第一波导41和第一锥形波导42,所述第一波导41的一侧边与第一锥形波导42的一侧边连接,且所述第一锥形波导42和第一波导41相连的侧边的宽度相同。所述第二波导芯层5包括第二波导51和第二锥形波导52,所述第二波导51的一侧边与第二锥形波导52的一侧边连接,且所述第二锥形波导52和第二波导51相连的侧边的宽度相同。

59.所述第一锥形波导42与所述第二锥形波导52相互反向重合设置;所述第二波导51远离第二锥形波导52的一侧与外接光纤进行模式匹配。

60.所述绝缘层2为低折射率非金属氧化物材料或聚合物,所述第一平板层3、第一波导芯层4为薄膜铌酸锂材料,所述第二波导芯层5为折射率高于所述绝缘层2的材料或高低折射率周期性分布的材料。

61.进一步地,所述第一波导41远离第一锥形波导42的一侧边旋涂聚合物或者沉积低折射率介质层。

62.所述第一波导芯层4与第二波导芯层5之间设置有采用低折射率介质制成的刻蚀截止层;所述刻蚀截止层的折射率低于薄膜铌酸锂的折射率。

63.优选地,所述刻蚀截止层的厚度小于或等于100nm。

64.进一步优选地,所采用的低折射率介质材料包括氧化硅或氮氧化硅。

65.本实施例中,增设的刻蚀介质层用于有效保护耦合结构外的器件。

66.在另一可选实施例中,所述第二波导芯层5上表面覆盖有由低折射率介质材料或聚合物材料制备的包层。所述第一波导上表面覆盖有由低折射率介质材料或聚合物材料制备的包层。

67.实施例3

68.本实施例提出一种基于光纤与铌酸锂波导耦合的端面耦合器的制备方法,用于制备如实施例1、2所述的基于光纤与铌酸锂波导耦合的端面耦合器。如图7所示,为本实施例的制备方法的流程图。

69.本实施例提出的基于光纤与铌酸锂波导耦合的端面耦合器的制备方法中,包括以下步骤:

70.s1:在薄膜铌酸锂晶圆上利用光刻与铌酸锂刻蚀技术制备第一波导41和第一锥形波导42;

71.s2:在所述s1步骤所制备的样品中,利用沉积工艺制备低折射率介质材料作为刻蚀截止层;

72.s3:在所述s2步骤所制备的样品上方通过旋涂高折射率聚合物或沉积高折射率介质材料或高低折射率周期性分布的介质材料,制备得到第二波导芯层5;

73.s4:在所述s3步骤所制备的样品上利用光刻和刻蚀工艺对第二波导芯层5进行刻蚀加工,制备第二波导51和第二锥形波导52;

74.s5:对所述s4步骤所制备的样品利用沉积工艺制备低折射率介质材料或利用旋涂工艺制备聚合物材料作为第二波导芯层的包层;

75.s6:对所述s5步骤所制备的样品进行端面解理或切片后抛光,完成端面耦合器的制备。

76.进一步地,在一可选实施例中,所述低折射率介质包括氧化硅、氮氧化硅以及聚合

物。

77.其中,当采用氧化硅和氮氧化硅作为低折射率介质制备刻蚀截止层时,通过pecvd或者icp-cvd沉积工艺制备;当采用聚合物作为低折射率介质制备刻蚀截止层时,通过旋涂或者喷涂工艺制备,并对其进行热固化或紫外固化。

78.相同或相似的标号对应相同或相似的部件;

79.附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制;

80.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1