一种通过全水基电子束曝光技术制备聚合物发光微纳结构的方法

1.本发明涉及聚合物微纳图案化制备领域,尤其是涉及“绿色”环保的电子束曝光技术,以及功能集成微纳结构的制备。

背景技术:

2.微纳器件是现代信息体系发展的基础。通过减小器件的尺寸,可以将更多的晶体管封装到单个集成芯片中,以提高性能并降低成本。此外,在单个器件上实现的更多功能也可以提高器件性能并促进高度集成。然而,由于短通道效应导致的器件性能下降,微纳器件的微缩化正日益接近其极限。近年来,多功能微纳器件的构建已成为一个热门话题。电子束曝光是一种无掩模微纳加工技术,具有超高分辨率和图案灵活性,应用于众多微纳制造领域。因此,多功能材料与电子束曝光技术的结合对于进一步促进微纳器件的微缩化和多功能化具有重要意义。

3.电子束曝光技术的发展不仅与设备有关,还与抗蚀剂有关。聚合物抗蚀剂由于其在电子束曝光后易于裁剪的形态和结构,已广泛应用于集成电路的制造。通过精确控制组成、结构、形态和尺寸,可以制备各种类型的聚合物纳米结构,这对于有效调节其物理、化学性能和结果的重复性也非常有益。然而,传统的电子束曝光工艺通常伴随着有毒溶剂的使用和过量碳的遗留,这会导致严重的环境和碳污染。因此,开发“绿色”抗蚀剂是非常必要的。

4.聚合物发光微纳结构是一种重要的功能集成结构,在光学和生物纳米器件中有广泛的应用。非发射材料或弱发射聚合物可用于通过引入荧光添加剂(例如,激光染料、量子点和荧光抗体)来制备发光微纳结构,这种方式需要至少两个制备步骤。与这些制造方法不同,barrios等人报道了一种使用电子束曝光聚甲基丙烯酸甲酯一步制备其发光纳米结构的方法(fabrication of luminescent nanostructures by electron-beam direct writing of pmma resist,2012,83:93-96)。lee等人还报道了一种通过电子束照射将非发光聚苯乙烯膜转化为发光材料的一步法(fabrication of luminescent nanoarchitectures by electron irradiation of polystyrene,2008,20:2094

–

2098)。尽管在一步制备聚合物微纳结构上已经取得了重要进展,但迄今为止,通过全水基工艺一步构建聚合物发光微纳结构仍然很少。据此,开发“绿色”环保的全水基电子束曝光工艺制备发光微纳结构是非常有必要的。

技术实现要素:

5.本发明针对现有电子束曝光技术使用有毒有害化学溶剂的问题,以及集成产业对功能集成材料的需求,通过全水基绿色的电子束曝光技术,提供一种聚合物发光微纳结构的制备方法。。利用聚合物交联特性、发光特性与电子束曝光剂量呈正相关的特点,通过电子束曝光、显影,可以实现横向极限尺寸1μm,厚度可控(1-42nm)、发光强度可调的聚合物发

光微纳结构。整个制备过程只使用了简单的水溶剂,实现了“绿色”环保的全水基电子束曝光技术。在微纳信息加密,光学显示等领域具有一定积极作用。

6.为实现上述目的,本发明所提供的技术方案如下:

7.通过配置浓度为10-60mg/ml的聚苯乙烯磺酸水溶液、设置旋涂转速为2000-5000rpm,旋涂时间为60-300s,控制电子束曝光工作距离为6-9mm,工作电压为10-30kv,电子束曝光剂量为15-1000μc/cm2,从而制备形状尺寸、发光强度可调的聚合物发光微纳结构。制备方法具体包括:

8.1)将聚苯乙烯磺酸与超纯水按照一定比例混合,室温下充分搅拌,得到浓度均匀的水溶液;

9.2)将二氧化硅/硅晶圆衬底进行切割并清洗干净,然后放置于等离子体清洗仪中进行亲水处理;

10.3)将经过亲水处理的二氧化硅/硅衬底,放置在旋涂仪的承片台上,再将聚苯乙烯磺酸水溶液滴在该衬底上,设置好旋涂转速、时间进行旋涂,制备得到具有均匀厚度的聚苯乙烯磺酸薄膜;

11.4)将制备的聚苯乙烯磺酸薄膜送入电子束曝光系统的真空腔室内,利用图形软件设计好曝光图形,设置好曝光的工作距离、工作电压、电子束剂量,然后在薄膜上进行电子束曝光;可利用400-440nm波段的激发光激发电子束曝光后的薄膜,曝光区域发光增强,从而获得发光微纳图案;

12.5)将经过电子束曝光后的薄膜,在室温条件下放置在超纯水中进行显影,然后取出用氮气吹干,曝光区域水溶性变差得以保留形成微纳图案,从而完成发光微纳结构的制备。

13.优选的,步骤1)所述的聚苯乙烯磺酸与超纯水所制备的水溶液浓度在10-60mg/ml。进一步优选为30mg/ml。

14.优选的,步骤1)所述的聚苯乙烯磺酸与超纯水的混合物的搅拌转速为100-400rpm,搅拌时间为10-30min。

15.优选的,步骤2)所述的二氧化硅/硅衬底切割大小为1

×

1cm2,等离子体清洗通入的气体为氧气、氮气或空气,清洗时间为180-600s。

16.优选的,步骤3)所述的聚苯乙烯磺酸水溶液浓度为10-60mg/ml,用移液枪将聚苯乙烯磺酸水溶液滴在二氧化硅/硅衬底上的水溶液体积为10μl,二氧化硅/硅衬底尺寸为1

×

1cm2。

17.优选的,步骤4)所述的电子束曝光工作距离为6-9mm,工作电压为10-30kv,电子束剂量为15-1000μc/cm2。

18.优选的,步骤5)所述显影时间为10-30s。

19.优选的,1)将聚苯乙烯磺酸与超纯水按一定比例混合,室温下充分搅拌,得到浓度为30mg/ml的水溶液;

20.2)将二氧化硅/硅晶圆衬底进行切割并清洗干净,然后放置于等离子体清洗仪中进行亲水处理;

21.3)将经过亲水处理的二氧化硅/硅衬底,放置在旋涂仪的承片台上,再将聚苯乙烯磺酸水溶液滴在该衬底上,设置旋涂转速为3000rpm、旋涂时间为60s进行旋涂,制备具有均

匀厚度的聚苯乙烯磺酸薄膜;

22.4)将制备的聚苯乙烯磺酸薄膜进行电子束曝光,利用图形软件设计好曝光图形,设置好曝光的工作距离、工作电压、电子束剂量,然后对薄膜进行电子束曝光,所述的电子束曝光工作距离为9mm,工作电压为10kv,电子束剂量为15-1000μc/cm2;

23.5)利用400-440nm的蓝光波段的激发光激发电子束曝光后的薄膜,曝光区域发光增强,从而获得发光微纳图案;

24.6)将经过电子束曝光后的薄膜,在室温条件下放置在超纯水中进行显影,然后取出用氮气吹干,曝光区域水溶性变差得以保留形成微纳结构,利用400-440nm波段的激发光激发微纳结构,曝光区域发光增强,获得发光微纳结构。

25.本发明的有益效果为:

26.(1)电子束曝光精度高、可控性强,是制备尺寸可调微纳结构的有利手段。通过设计不同图案、调整电子束曝光剂量,可以获得丰富的尺寸、发光特性可调的发光微纳结构。

27.(2)采用的聚苯乙烯磺酸聚合物薄膜被电子束曝光后,曝光区域交联程度增加,溶解性变差,同时发光增强,被水显影后,曝光区域得以保留,从而形成发光微纳结构,实现图案化和发光特性的功能组合。

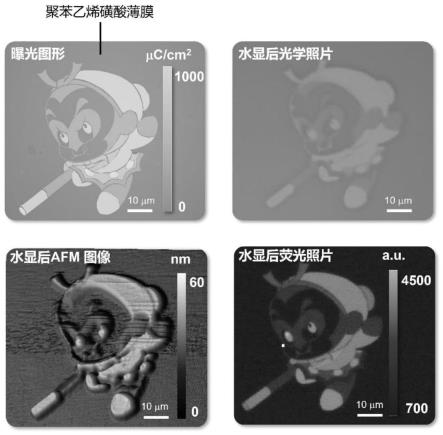

28.(3)利用电子束曝光系统,对薄膜进行不同的电子束剂量曝光,可以实现薄膜发光强度和水溶性的调控;将电子束曝光后的薄膜在超纯水中进行一定时间的显影后,曝光区域的薄膜保留在衬底上,形成具有一定形状和高度的图案,从而实现发光微纳结构的制备。该发光微纳结构可用在微纳信息加密,光学显示等领域。

29.(4)通过配置浓度为10-60mg/ml的聚苯乙烯磺酸水溶液、设置旋涂转速为2000-5000rpm,旋涂时间为60-300s,控制电子束曝光工作距离为6-9mm,工作电压为10-30kv,电子束曝光剂量为15-1000μc/cm2,从而制备形状尺寸、发光强度可调的聚合物发光微纳结构。电子束曝光剂量越高,微纳器件荧光越强,微纳器件厚度越厚。

30.(5)得益于电子束曝光技术的高精度和灵活可控性,本发明可以制备横向极限尺寸1μm,纵向尺寸1-42nm的发光微纳结构,对微纳器件的尺寸与多功能集成具有一定的促进作用。此外,本发明具有成本低、可控性好、稳定性强、重复性高等优点,而且整个过程中只涉及了水这种简单环保的溶剂,绿色环保,对于发展“绿色”微纳制造与集成具有一定的借鉴意义。

附图说明

31.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制,附图中:

32.图1是实施例1中通过全水基电子束曝光技术,实现聚合物发光微纳结构制备方法示意图;

33.图2是实施例1中聚合物发光微纳结构制备的不同时期,聚合薄膜对应的光学照片和荧光照片;

34.图3是实施例2中聚合物发光微纳结构的光学照片、荧光照片以及剩余厚度与电子束曝光剂量的统计图;

35.图4是实施例3中聚合物发光微纳结构的光学照片、荧光照片以及剩余厚度与电子

束曝光剂量的统计图;

36.图5是实施例4中聚合物发光微纳结构的光学照片、荧光照片以及剩余厚度与电子束曝光剂量的统计图;

37.图6是实施例5中聚合物发光微纳结构的扫描电子显微镜(sem)图像;

38.图7是实施例6中聚合物发光微纳结构的曝光示意图、光学照片、原子力显微镜(afm)afm图像,以及荧光照片;

具体实施方式

39.下面通过具体实施例,对本发明的技术方案做进一步说明。

40.本发明中,若非特指,所采用的原料和设备均可从市场购得或是本领域常用的,实施例中的方法,若无特别说明,均为本领域的常规方法。

41.实施例1

42.1)将30mg聚苯乙烯磺酸与1ml超纯水混合,室温400rpm转速搅拌10min,配置成浓度为30mg/ml的水溶液;

43.2)将二氧化硅/硅晶圆衬底进行切割成1

×

1cm2大小清洗干净,然后放置于等离子体清洗仪中通入氧气进行300s亲水处理;

44.3)将经过亲水处理的二氧化硅/硅衬底,放置在旋涂仪的承片台上,使用移液枪吸取10μl浓度为30mg/ml的溶液滴在该衬底上,设置旋涂转速3000rpm、时间60s进行旋涂,制备厚度约为42nm的聚苯乙烯磺酸薄膜,其光学照片和400-440nm激发光激发下的荧光照片如图2最左侧图所示;

45.4)将制备的约42nm厚的聚苯乙烯磺酸薄膜进行电子束曝光,曝光区域图形为50

×

50μm2的二维码图形,设置曝光工作距离9mm、工作电压10kv,电子束曝光剂量800μc/cm2,曝光后的光学照片和400-440nm激发光激发下的荧光照片如图2中间图所示;

46.5)将经过电子束曝光后的薄膜,在室温条件下放置在超纯水中显影10s,然后取出用氮气吹干,即可完成厚度约为40nm的发光微纳结构的制备,其光学照片和400-440nm激发光激发下的荧光照片如图2最右侧所示。

47.实施例2

48.1)将30mg聚苯乙烯磺酸与1ml超纯水混合,室温400rpm转速搅拌10min,配置成浓度为30mg/ml的水溶液;

49.2)将二氧化硅/硅晶圆衬底进行切割成1

×

1cm2大小清洗干净,然后放置于等离子体清洗仪中通入氧气进行300s亲水处理;

50.3)将经过亲水处理的二氧化硅/硅衬底,放置在旋涂仪的承片台上,使用移液枪吸取10μl浓度为30mg/ml的溶液滴在该衬底上,设置旋涂转速3000rpm、时间60s进行旋涂,制备厚度约为42nm的聚苯乙烯磺酸薄膜,其光学照片和400-440nm激发光激发下的荧光照片如图2最左侧图所示;

51.4)将制备的约42nm厚的聚苯乙烯磺酸薄膜进行电子束曝光,曝光区域图形为5行

×

4列的5

×

5μm2的正方形阵列,设置曝光工作距离9mm、工作电压10kv,电子束曝光剂量从左上到右下,左上角第一个方块对应50,按“z”字形走位一一对应分别为50、100、150、200、250、300、350、400、450、500、550、600、650、700、750、800、850、900、950、1000μc/cm2;

52.5)将经过电子束曝光后的薄膜,在室温条件下放置在超纯水中显影10s,然后取出用氮气吹干,即可完成发光微纳结构的制备,其光学照片如图3最左侧图所示,400-440nm激发光激发下的荧光照片如图3中间图所示,可见电子束曝光剂量越高,微纳结构荧光越强。

53.不同曝光剂量对应的剩余膜厚(1-42nm)如图3最右侧图所示。可见电子束曝光剂量越高,微纳器件厚度越厚。

54.与实施例1的区别在于,步骤4)的曝光区域图形为5行

×

4列的5

×

5μm2的正方形阵列,电子束曝光剂量从左上到右下分别为50、100、150、200、250、300、350、400、450、500、550、600、650、700、750、800、850、900、950、1000μc/cm2。

55.实施例3

56.1)将20mg聚苯乙烯磺酸与1ml超纯水混合,室温400rpm转速搅拌10min,配置成浓度为20mg/ml的水溶液;

57.2)将二氧化硅/硅晶圆衬底进行切割成1

×

1cm2大小清洗干净,然后放置于等离子体清洗仪中通入氧气进行300s亲水处理;

58.3)将经过亲水处理的二氧化硅/硅衬底,放置在旋涂仪的承片台上,使用移液枪吸取10μl浓度为20mg/ml的溶液滴在该衬底上,设置旋涂转速3000rpm、时间60s进行旋涂,制备厚度约为20nm的聚苯乙烯磺酸薄膜;

59.4)将制备的约20nm厚的聚苯乙烯磺酸薄膜进行电子束曝光,曝光区域图形为5行

×

4列的5

×

5μm2的正方形阵列,设置曝光工作距离9mm、工作电压10kv,电子束曝光剂量从左上到右下分别为50、100、150、200、250、300、350、400、450、500、550、600、650、700、750、800、850、900、950、1000μc/cm2;

60.5)将经过电子束曝光后的薄膜,在室温条件下放置在超纯水中显影10s,然后取出用氮气吹干,即可完成发光微纳结构的制备,其光学照片如图4最左侧图所示,400-440nm激发光激发下的荧光照片如图4中间图所示,不同曝光剂量对应的剩余膜厚(2-20nm)如图4最右侧图所示。

61.与实施例1的区别在于,步骤1)将20mg聚苯乙烯磺酸与1ml超纯水混合,配置成浓度为20mg/ml的水溶液;步骤3)吸取10μl浓度为20mg/ml的溶液滴在亲水处理的衬底上,制备的膜厚约为20nm;步骤4)曝光区域图形为5行

×

4列的5

×

5μm2的正方形阵列,电子束曝光剂量从左上到右下分别为50、100、150、200、250、300、350、400、450、500、550、600、650、700、750、800、850、900、950、1000μc/cm2。

62.实施例4

63.1)将10mg聚苯乙烯磺酸与1ml超纯水混合,室温400rpm转速搅拌10min,配置成浓度为10mg/ml的水溶液;

64.2)将二氧化硅/硅晶圆衬底进行切割成1

×

1cm2大小清洗干净,然后放置于等离子体清洗仪中通入氧气进行300s亲水处理;

65.3)将经过亲水处理的二氧化硅/硅衬底,放置在旋涂仪的承片台上,使用移液枪吸取10μl浓度为10mg/ml的溶液滴在该衬底上,设置旋涂转速3000rpm、时间60s进行旋涂,制备厚度约为8nm的聚苯乙烯磺酸薄膜;

66.4)将制备的约8nm厚的聚苯乙烯磺酸薄膜进行电子束曝光,曝光区域图形为5行

×

4列的5

×

5μm2的正方形阵列,设置曝光工作距离9mm、工作电压10kv,电子束曝光剂量从左

上到右下分别为50、100、150、200、250、300、350、400、450、500、550、600、650、700、750、800、850、900、950、1000μc/cm2;

67.5)将经过电子束曝光后的薄膜,在室温条件下放置在超纯水中显影10s,然后取出用氮气吹干,即可完成发光微纳结构的制备,其光学照片如图5最左侧图所示,400-440nm激发光激发下的荧光照片如图5中间图所示,不同曝光剂量对应的剩余膜厚(5-8nm)如图5最右侧图所示。

68.与实施例1的区别在于,步骤1)将10mg聚苯乙烯磺酸与1ml超纯水混合,配置成浓度为10mg/ml的水溶液;步骤3)吸取10μl浓度为10mg/ml的溶液滴在亲水处理的衬底上,制备的膜厚约为8nm;步骤4)曝光区域图形为5行

×

4列的5

×

5μm2的正方形阵列,电子束曝光剂量从左上到右下分别为50、100、150、200、250、300、350、400、450、500、550、600、650、700、750、800、850、900、950、1000μc/cm2。

69.实施例5

70.可以达到的横向极限尺寸为1微米的发光微纳结构:

71.1)将30mg聚苯乙烯磺酸与1ml超纯水混合,室温400rpm转速搅拌10min,配置成浓度为30mg/ml的水溶液;

72.2)将二氧化硅/硅晶圆衬底进行切割成1

×

1cm2大小清洗干净,然后放置于等离子体清洗仪中通入氧气进行300s亲水处理;

73.3)将经过亲水处理的二氧化硅/硅衬底,放置在旋涂仪的承片台上,使用移液枪吸取10μl浓度为30mg/ml的溶液滴在该衬底上,设置旋涂转速3000rpm、时间60s进行旋涂,制备厚度约为42nm的聚苯乙烯磺酸薄膜;

74.4)将制备的约42nm厚的聚苯乙烯磺酸薄膜进行电子束曝光,曝光区域图形为直径1μm的圆形阵列图案,设置曝光工作距离9mm、工作电压10kv,电子束曝光剂量为500μc/cm2;

75.5)将经过电子束曝光后的薄膜,在室温条件下放置在超纯水中显影10s,然后取出用氮气吹干,即可完成发光微纳结构的制备,其sem图像如图6所示。

76.与实施例1的区别在于,步骤4)曝光区域图形为直径1μm的圆形阵列图案图案,电子束曝光剂量为500μc/cm2。

77.实施例6

78.展示具有不同厚度,横向尺寸的发光微纳结构:

79.1)将30mg聚苯乙烯磺酸与1ml超纯水混合,室温400rpm转速搅拌10min,配置成浓度为30mg/ml的水溶液;

80.2)将二氧化硅/硅晶圆衬底进行切割成1

×

1cm2大小清洗干净,然后放置于等离子体清洗仪中通入氧气进行300s亲水处理;

81.3)将经过亲水处理的二氧化硅/硅衬底,放置在旋涂仪的承片台上,使用移液枪吸取10μl浓度为30mg/ml的溶液滴在该衬底上,设置旋涂转速3000rpm、时间60s进行旋涂,制备厚度约为42nm的聚苯乙烯磺酸薄膜;

82.4)将制备的约42nm厚的聚苯乙烯磺酸薄膜进行电子束曝光,利用图形软件设计好曝光图形,曝光区域图形为50

×

60μm2的“孙悟空”图案,设置曝光工作距离9mm、工作电压10kv,根据“孙悟空”图案分别设置电子束曝光剂量为15、100、200、300、400、600、800、1000μc/cm2,其电子束曝光示意图如图7左上图所示;

83.5)将经过电子束曝光后的薄膜,在室温条件下放置在超纯水中显影10s,然后取出用氮气吹干,即可完成发光微纳结构的制备,其光学照片如图7右上图所示,原子力显微镜(afm)图像如图7左下图所示,400-440nm激发光激发下的荧光照片如图7右下图所示。

84.可实现“孙悟空”图案的深浅厚度变化及荧光变化图案,图案中最小横向尺寸(脸部轮廓线)可达1um,纵向尺寸在1-42nm内。

85.与实施例1的区别在于,步骤4)曝光区域图形为50

×

60μm2的“孙悟空”图案,电子束曝光剂量为15、100、200、300、400、600、800、1000μc/cm2。

86.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1