具有波浪纹路抗反射层的基板的制作方法

1.本实用新型是关于一种抗反射技术,特别是关于一种具有波浪纹路抗反射层的基板。

背景技术:

2.负型光阻材料,因其具有经过曝光、显影、烘烤制程(以上制程简称微影制程, photolithography)后而产生分子间的交联(cross-linking)而固化的稳定特性,是作为永久性材料的其中一种。而由于负型光阻材料可通过微影制程而制作出高分辨率的永久性材料图案,例如,应用于液晶显示器制程当中的黑矩阵(black matrix)。

3.在微影制程中,为了要产生高分辨率的图案,为了控制好负型光阻材料的溶剂挥发量以及其与基板(例如玻璃或聚对苯二甲酸乙二酯,pet,polyethylene terephthalate)的黏着力(adherence),就要控制好每一种负型光阻材料的软烤制程(soft backing)的烘烤温度以及时间等等,以调配出目标配方(recipe)。同样地,在曝光的光源选择与曝光时间、曝光机的选择等,以及最后的硬烤制程(hard backing)等的综合配方,也是整个微影制程中所要掌控的。硬烤制程的配方可让即将成为永久层(permanent layer)的负型光阻层当中尚未挥发的溶剂挥发,并稳定化或平滑化光阻边缘等。

4.经过微影制程后,一般就可进行其他材料的沉积、蚀刻等等制程。然而,这个标准的负型光阻制程所制作出来的黑矩阵之类的永久层,其虽然为黑色的。但由于制程中的硬烤制程会让光阻的表面平滑化,而产生了较高反射率的状况。这种状况会让如彩色滤光片各个颜色的交接处(黑矩阵),产生些微的光反射,进而降低其色彩的表现效能。虽然此种状况目前尚可为大家所接受,但如何能降低如黑矩阵之类的永久层的光反射率,成为此技术领域的专家们可发展的方向。

技术实现要素:

5.有鉴于此,本实用新型提出一种具有波浪纹路抗反射层的基板,运用二次曝光与热处理法,于第一次曝光制程后,再通过热处理制程产生形成于负型光阻层上的波浪纹路结构,并于第二次的曝光制程固化该波浪纹路结构,进而借由此波浪纹路结构来作为抗反射层,以解决已知技术作为永久层的负型光阻层的较高反射率,而达到具有超低反射率的负型光阻永久层的特殊技术功效。

6.为达上述目的,本实用新型提出一种具有波浪纹路抗反射层的基板,包含:一基板;及一负型光阻层,永久形成于该基板上,该负型光阻层的上表面具有一波浪纹路结构,且该波浪纹路结构的波峰与波谷之间的高度差介于0.5至3微米之间,该波浪纹路结构的波峰与相邻波峰间的水平向间距介于3至30微米之间。

7.以下在实施方式中详细叙述本实用新型的详细特征以及优点,其内容足以使任何熟悉相关技艺者了解本实用新型的技术内容并据以实施,且根据本说明书所揭露的内容、申请专利范围及图式,任何熟悉相关技艺者可轻易地理解本实用新型相关的目的及优点。

附图说明

8.图1为本实用新型具有波浪纹路抗反射层的基板及其制造方法的制造流程图;

9.图2a至图2i为本实用新型具有波浪纹路抗反射层的基板及其制造方法的制造流程的各阶段剖面示意图;

10.图3a至图3c为本实用新型的制造流程中,热处理制程的不同烘烤时间的实际产品显微扫描图;

11.图4为本实用新型具有波浪纹路抗反射层的基板的反射率测试结果图。

12.附图中的符号说明:

13.10:基板;

14.20:负型光阻层;

15.21、22:保留图案区;

16.21-1、22-1:具有波浪纹路的保留图案区;

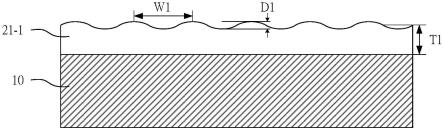

17.30:热;

18.40:紫外光;

19.50:光罩;

20.d1:高度差;

21.t1:厚度;

22.w1:水平向间距。

具体实施方式

23.本方案的具有波浪纹路抗反射层的基板,是运用二次曝光与热处理法,于第一次曝光制程产生形成于负型光阻层上的波浪纹路结构,并于第二次的曝光制程固化该波浪纹路结构,进而借由此波浪纹路结构来作为抗反射层,以解决已知技术作为永久层的负型光阻层的较高反射率,而达到具有超低反射率的负型光阻永久层的特殊技术功效。

24.首先,请参考图1,本方案的具有波浪纹路抗反射层的基板的制造方法的制作流程图,请同步参考图2a至图2h的各个制程的剖面示意图,该制造方法包含:

25.步骤s101:形成一负型光阻层于一基板上,该负型光阻层由一负型光阻材料所构成。如图2a所示,可运用喷涂制程,或运用旋转涂布制程来将负型光阻材料涂布于基板10之上,而形成负型光阻层20。负型光阻层20的负型光阻材料一般包含了光聚合物类的高分子、溶剂、感光剂、流平剂等(各家配方不同)。而光聚合物类的高分子(以下简称交联剂)的主体结构可选自丙烯酸结构(亚克力结构, acrylic base)、聚氨酯(polyurethane base, pu base)结构、环氧结构(epoxy base)、聚氰胺结构(polycyanamide base)、酚醛结构(phenol aldehyde base)。重点在于,负型光阻材料需具有足够的流动性,让其可均匀地涂布于基板10上,即,让基板10上的负型光阻层20的厚度均匀一致。

26.步骤s102:执行一软烤制程、一第一曝光制程、一显影制程,以形成欲制作的一保留图案区,该第一曝光制程对该负型光阻材料当中的部分形成第一次交联。在步骤s101之后,即执行软烤制程(soft bake/pre-bake),让负型光阻层20当中的溶剂挥发,如图2b所示,于烤箱所产生的热30对基板10进行约摄氏80至120度的烘烤,时间可设定于30至120秒不等,端视负型光阻材料的配方而定。若负型光阻材料当中有流平剂的成分,可让负型光阻

层20的表面较光滑,而提高分辨率。也有些负型光阻材料的配方并未加流平剂,同样可达到软烤制程后的表面平滑度要求。第一曝光制程即如图2c所示,运用一光罩50以紫外光40(uv, duv, euv等)对基板10进行曝光。当然,也可运用无光罩制程来进行曝光,例如,运用数字光线处理(digital light processing,dlp)。

27.由于在第一曝光制程中,负型光阻层20的部分区域,也就是保留图案区被曝光,因此,被曝光的负型光阻材料中的交联剂产生了交联,进而成为较大而稳定的分子团,而不易被显影剂所溶解。未被曝光的负型光阻层20的部分区域,就会被接下来的显影制程中的显影剂所溶解,而构成图2d的结构,只剩下保留图案区21与保留图案区22。

28.本方案的第一个主要技术特征即在此:在第一曝光制程,使交联剂中的部分形成第一次交联(first cross-linking),而剩下未交联的剩余交联剂,将于后续的第二曝光制程完成交联,即,第二次交联(second cross-linking)。第一次交联的目的在于,让负型光阻层20当中的保留图案区21、保留图案区22内形成部分固化,达到至少可免于显影剂溶解的程度。由于保留图案区21、保留图案区22于第一次交联时仅部分交联剂交联而固化(curing),因而,其结构上变成有点硬又不会太硬的状态。这构成了下一步骤成功执行的要件。

29.步骤s103:执行一热处理制程,以使该保留图案区的表面形成一波浪纹路结构。由于保留图案区21、保留图案区22当中的交联剂仅部分形成交联,即,第一次交联,因此,保留图案区21、保留图案区22在结构上具有可塑性。热处理制程(heat trea, fhb或称first post back, fpb)即可通过加热让保留图案区21、保留图案区22当中尚未完成交联的部分交联剂因为热能的提供而释放应力,进而改变其结构,到达想要的表面结构后即可停止(可于试验过程中,掌握热处理制程的时程)。已知硬烤制程技术的目的在于让曝光制程后的溶剂挥发,已完成最终光阻的硬化;而本方案的热处理步骤的目的,不在于让光阻硬化,而在于让保留图案区21、保留图案区22的表面产生所想要的表面结构(通过前述的交联剂释放应力)。如图2e、图2f所示,经过热处理制程,提供热30于保留图案区21与保留图案区22后,将由于未交联的交联剂与已交联的交联剂的交互作用所产生的内应力,导致其表面产生形变。由于下方的基板10具有刚性,因此,其应力表现于其表面。如图2f所示,原于图2e的保留图案区21、保留图案区22形变为具有波浪纹路的保留图案区21-1、具有波浪纹路的保留图案区22-1。图案的垂直部位,由于左右的应力相当而平衡,并未产生形变。

30.请注意,热处理制程与现有的硬烤制程没什么不同。但由于本方案于第一曝光制程所制作的“部分交联”的交联剂,使其构成有点硬又不会太硬的特殊光阻制程物理特性,让热处理制程的过程,与保留图案区21与保留图案区22当中的交联剂产生“相互作用”,进而产生规则化的表面波浪纹路结构,如图3a至图3c所示。图3a至图3c为本方案的一具体实施例中,通过控制相同烘烤温度,不同烘烤时间所产生的不同的表面波浪纹路结构的实际显微扫描图。温度设定为摄氏100度,图3a为烘烤5分钟的结果,其波峰与相邻波峰之间的水平向间距(width, w)为6.6微米(um),波峰与波谷之间的高度差(depth, d)为0.8微米(um);图3b为烘烤10分钟的结果,其波峰与相邻波峰之间的水平向间距(width, w)为7.2微米(um),波峰与波谷之间的高度差(depth, d)为1.15微米(um);图3c为烘烤15分钟的结果,其波峰与相邻波峰之间的水平向间距(width, w)为8.5微米(um),波峰与波谷之间的高度差(depth, d)为1.59微米(um)。以本实施例来说,相同烘烤温度下,烘烤时间越久,水平向

间距越宽,高度差越深。因此,本方案可通过控制交联剂的配方,烘烤温度以及烘烤时间等参数,来控制波浪纹路结构的水平向间距与高度差。就本方案的另一个实施例而言,也可控制于相同烘烤温度下,烘烤时间越久,水平向间距越窄,高度差越浅,依此类推。因此,热处理制程的温度与时间,可设定在摄氏80度至摄氏150度之间,时间可设定在5分钟至30分钟之间。

31.此波浪纹路结构,可让任何颜色的具有波浪纹路的保留图案区21-1、具有波浪纹路的保留图案区22-1降低反射率,即,实现抗反射的特殊技术功效。

32.步骤s104:执行一第二曝光制程,将该保留图案区的该负型光阻材料的剩余部分形成第二次交联而固化该波浪纹路结构。在热处理制程过程所产生的波浪纹路结构,即可在此步骤稳固化,因为,剩余未交联的交联剂部分,将于此步骤完成交联,即,第二次交联。当剩余未交联的交联剂完成交联后,交联剂即完成全部的交联,进而构成足够硬的刚性结构。步骤s103所构成的波浪纹路结构将被固定,而不会改变,如图2g所示。

33.请注意,步骤s104为本方案所特别加入的新制程,其是为了实现第二次交联所特别增加的制程。

34.那么,要如何让交联剂实现第一次交联与第二次交联的两次部分交联呢。本方案列举以下的数个实施例:i.运用单一交联剂群,仔细计算第一次交联所需完成的曝光能量以及第二次交联所需完成的曝光能量,分别控制第一曝光制程(步骤s102)与第二曝光制程(步骤s104)的曝光强度与时间,以使该交联剂群于第一曝光制程完成第一次交联,于第二曝光制程完成第二次交联。ii.运用两种以上的交联剂,第一交联剂群与第二交联剂群,两个交联剂群采用相同的光源(波长相同)但交联所需的光强度不同;第一交联剂群于第一曝光制程以第一强度曝光而发生第一次交联,第二交联剂群于第二曝光制程以第二强度曝光而发生第二次交联。iii.运用两种以上的交联剂,第一交联剂群与第二交联剂群,两个交联剂群采用不同的光源(波长不同);第一交联剂群于第一曝光制程以第一波长的光源(第一光源波长)曝光而发生第一次交联,第二交联剂群于第二曝光制程以第二波长的光源(第二光源波长)曝光而发生第二次交联。交联剂群的概念可为单一高分子交联剂,可为两种以上的高分子所构成的交联剂群。

35.由于不同的交联剂群与曝光机的光源如何配搭,为本技术领域中具有通常知识者皆掌握的,于此不多加赘述。

36.前段略述了数种可产生第一次交联与第二次交联的方法,而第一次交联与第二次交联的交联剂比例,可采用多种不同的比例,例如1~10:1~10之间,或者1~5:1~5之间,或者1~3:1~3之间,可依据交联剂的结构与光源、曝光强度与时间等进行各种不同的配搭,皆可实现本方案所欲达到的第一次交联与第二次交联的技术。

37.步骤s105:以一硬烤制程对已完成第二次交联的该负型光阻材料进行加热,以提高该波浪纹路结构的稳定性。如图2h所示,硬烤制程通过热30对已经进行第二次交联的交联剂进行热烤,可进一步让具有波浪纹路的保留图案区21-1、具有波浪纹路的保留图案区22-1更加稳定化,也可进一步确认后续的烘烤制程是否会造成进一步的形变。经过实证,经过前述的流程后,于步骤s103所形成的波浪纹路结构将不会再改变,即,具有波浪纹路的保留图案区21-1、具有波浪纹路的保留图案区22-1已构成一永久层。其中,该硬烤制程的温度与时间,可设定在摄氏80度至摄氏250度之间,时间可设定在5分钟至1小时之间。

38.最后,请参考图2i,最后形成的具有波浪纹路的保留图案区21-1、具有波浪纹路的保留图案区22-1的一厚度(t1)可介于1~3微米之间,或者,可介于2~5微米之间,或者,可介于2~40微米之间。其中的波浪纹路结构的波峰与相邻波峰之间的水平向间距(w1)可介于3~30微米之间,或介于5~15微米之间;波峰与波谷之间的高度差(d1)可介于0.5~3微米之间,或介于1.3-1.8微米之间。

39.由本方案的以上制程,可制作本方案的具有波浪纹路抗反射层的基板,其包含:一基板;及一负型光阻层。该负型光阻层永久形成于该基板上,该负型光阻层的上表面具有一波浪纹路结构,且该波浪纹路结构的波峰与波谷之间的高度差介于0.5至3微米之间,该波浪纹路结构的波峰与相邻波峰之间的水平向间距介于3至30微米之间。

40.综上所述,本方案所揭露的具有波浪纹路抗反射层的基板及其制作方法,由于运用了二次曝光交联技术,让负型光阻层成形的过程中于其表面形成了稳定的波浪纹路结构,进而解决了已知技术作为永久层的负型光阻层的表面反射率无法降低的技术问题,实现了作为永久层的负型光阻层的表面极低反射率的特殊技术功效。经实测的结果,波浪纹路结构在380纳米~830纳米(nm)波长的光源照射下,反射率低于0.14;在波长380纳米~750纳米的光源照射下,反射率更低于0.1,如图4所示。

41.虽然本方案的技术内容已经以较佳实施例揭露如上,然其并非用以限定本方案,任何熟悉此技艺者,在不脱离本方案的精神所作些许的更动与润饰,皆应涵盖于本方案的范畴内,因此本方案的保护范围当视所附的申请专利范围所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1