一种通用性强的碳粉盒及其旋转驱动力接收头的制作方法

1.本实用新型涉及打印耗材技术领域,尤其是涉及一种可拆卸地安装到成像设备的碳粉盒及其旋转驱动力接收头。

背景技术:

2.电子照相式的成像设备如激光打印机等,是一种利用电子照相原理,经过充电,曝光,显影,转印,定影,清洁等过程,在图像形成介质如纸张上形成图像的设备。成像设备通常使用可拆卸地安装于其内的碳粉盒提供碳粉,而碳粉盒除了容纳碳粉以外,通常还集成有显影辊、送粉辊、出粉刀等显影构件,其中送粉辊用于输送碳粉至显影辊形成碳粉层,出粉刀用于调节显影辊上碳粉层的厚度,而显影辊则利用其上承载的碳粉显影感光元件上的静电潜像。

3.为了驱动碳粉盒的显影辊和送粉辊旋转,成像设备设置有联接头,碳粉盒安装到成像设备内时,碳粉盒的旋转驱动力接收头与成像设备的联接头对接,从而成像设备的联接头驱动碳粉盒的旋转驱动力接收头旋转,从而碳粉盒的旋转驱动力接收头同步驱动碳粉盒的显影辊和送粉辊旋转为成像设备供给碳粉。

4.参见图1,成像设备的现有第一种联接头200被设置为能够以第一轴线l1为中心旋转,主要包括:形成为大体圆筒状的基部210;以及从基部210的一个端面在第一轴线l1的方向上突出的头端部230。头端部230包括:第一轴线l1所通过的第一中心部231;以及在与第一轴线l1垂直的第一径向上夹着第一中心部231的一对第一配合部232。其中,第一中心部231的横截面呈矩形设置。从而,第一种联接头200用于与第一旋转驱动力接收头适配对接。

5.参见图2,成像设备的现有第二种联接头300被设置为能够以第二轴线l2为中心旋转,主要包括:形成为大体圆筒状的基部310;以及从基部310的一个端面在第二轴线l2的方向上突出的头端部330。头端部330包括:第二轴线l2所通过的第二中心部331;以及在与第二轴线l2垂直的第二径向上夹着第二中心部331的一对第二配合部332。其中,第二中心部331的横截面呈圆形设置。从而,第二种联接头300用于与第二旋转驱动力接收头400(如图3所示)适配对接。

6.但是,第一种联接头200不能与第二旋转驱动力接收头400适配对接以便驱动碳粉盒的显影辊和送粉辊旋转为成像设备供给碳粉,且第二种联接头300不能与第一旋转驱动力接收头适配对接以便驱动碳粉盒的显影辊和送粉辊旋转为成像设备供给碳粉。因此,一种旋转驱动力接收头无法适配对接多种型号成像设备的联接头,旋转驱动力接收头的通用性受限。

技术实现要素:

7.为了实现本实用新型的第一目的,本实用新型提供一种能够适配对接多种型号成像设备的不同联接头、通用性强且工作稳定性好的旋转驱动力接收头。

8.为了实现本实用新型的第二目的,本实用新型提供一种能够适用多种型号成像设

备、通用性强且工作稳定性好的碳粉盒。

9.为了实现本实用新型的第一目的,本实用新型提供一种旋转驱动力接收头,包括呈圆筒状设置的旋转体以及设置在旋转体的外周壁上的驱动齿轮,旋转体的封闭端面在旋转体的轴心开设有圆轴孔,圆轴孔的内周壁朝向旋转体的轴心凸出设置有两个啮合块,两个啮合块关于旋转体的轴心形成中心对称,啮合块在旋转体的周向上包括依次相连接的第一联结部、第二联结部和第三联结部,第一联结部在旋转体的周向上远离第二联结部的第一咬合面用于与第一成像设备中第一联接头的第一配合部相配合,且第一联结部在旋转体的径向上靠近旋转体的轴心的第一配合面在旋转体的周向上延伸,第二联结部在旋转体的径向上靠近旋转体的轴心的第二配合面凸出第一配合面设置,第三联结部在旋转体的径向上靠近旋转体的轴心的第三配合面凸出第二配合面设置,且第三联结部在旋转体的周向上靠近第二联结部的第二咬合面用于与第二成像设备中第二联接头的第二配合部相配合,第一配合面、第二配合面、第二咬合面和第三配合面在旋转体的周向上依次相连接。

10.由以上方案可见,当具有本实用新型旋转驱动力接收头的碳粉盒放置至第一成像设备内部时,第一成像设备的第一种联接头的第一配合部与本实用新型旋转驱动力接收头的第一联结部的第一咬合面在旋转驱动力接收头的旋转体的周向上相配合,且第一成像设备的第一种联接头的第一中心部的矩形侧面与本实用新型旋转驱动力接收头的第二联结部的第二配合面在旋转驱动力接收头的旋转体的周向上相配合,同时第一成像设备的第一种联接头的第一中心部的外周壁在本实用新型旋转驱动力接收头的旋转体的径向上被限制在两个第一联结部的第一配合面之间形成的第一圆形限位腔内,从而第一种联接头以第一轴线为中心旋转时,第一种联接头的第一配合部迫使本实用新型旋转驱动力接收头的第一联结部的第一咬合面旋转,同时第一种联接头的第一中心部的矩形侧面迫使本实用新型旋转驱动力接收头的第二联结部的第二配合面旋转,从而使得旋转驱动力接收头稳定地旋转以接收第一种联接头的旋转驱动力。

11.当具有本实用新型旋转驱动力接收头的碳粉盒放置至第二成像设备内部时,第二成像设备的第二种联接头的第二配合部与本实用新型旋转驱动力接收头的第三联结部的第二咬合面在旋转驱动力接收头的旋转体的周向上相配合,且第二成像设备的第二种联接头的圆形第二中心部在本实用新型旋转驱动力接收头的旋转体的径向上被限制在两个第三联结部的第三配合面之间形成的第二圆形限位腔内,从而第二种联接头以第二轴线为中心旋转时,第二种联接头的第二配合部迫使本实用新型旋转驱动力接收头的第三联结部的第二咬合面旋转,从而使得旋转驱动力接收头稳定地旋转以接收第二种联接头的旋转驱动力。

12.当第二种联接头的第二配合部在径向上凸出的长度较长时形成第三种联接头,第三种联接头的较长第二配合部与本实用新型旋转驱动力接收头的第一联结部的第一咬合面在旋转驱动力接收头的旋转体的周向上相配合,从而迫使本实用新型旋转驱动力接收头的第一联结部的第一咬合面旋转,从而使得旋转驱动力接收头稳定地旋转以接收第三种联接头的旋转驱动力。

13.因此,本实用新型旋转驱动力接收头能够适配对接多种型号成像设备的不同联接头,例如hl-2260d、hl-l2365dw等多种型号成像设备均能适配本实用新型旋转驱动力接收头,相对现有一种旋转驱动力接收头只能适配一种联接头,本实用新型旋转驱动力接收

头的适用范围广泛,通用性强,并且旋转驱动力接收工作稳定性好,确保成像设备的打印质量。

14.进一步的方案是,第二配合面呈弧形延伸,且第二配合面在旋转体的径向上朝向圆轴孔的内周壁弯曲设置;和/或,第三配合面呈弧形延伸,且第三配合面在旋转体的径向上朝向圆轴孔的内周壁弯曲设置。

15.进一步的方案是,啮合块在旋转体的轴向上靠近旋转体的封闭端面的切入端面包括第一导向面,第一导向面在旋转体的周向上自第二联结部朝向圆轴孔的孔底端面倾斜延伸至第三联结部。

16.更进一步的方案是,第三联结部在旋转体的轴向上靠近旋转体的封闭端面的切入端面包括第二导向面,第二导向面在旋转体的径向上自第一导向面朝向圆轴孔的孔底端面倾斜延伸至第三配合面。

17.更进一步的方案是,第一联结部在旋转体的轴向上靠近旋转体的封闭端面的切入端面包括第三导向面,第三导向面在旋转体的周向上自第一联结部的切入端面朝向圆轴孔的孔底端面倾斜延伸至第一咬合面。

18.更进一步的方案是,圆轴孔的内周壁与旋转体的封闭端面之间的相交处设置有两个第四导向面,两个第四导向面关于旋转体的轴心形成中心对称,第四导向面在旋转体的轴向上自旋转体的封闭端面朝向圆轴孔的孔底端面倾斜延伸至第一导向面,且第四导向面在旋转体的周向上自一个啮合块的第三导向面延伸至另一个啮合块的第二联结部。

19.更进一步的方案是,啮合块在旋转体的轴向上靠近旋转体的封闭端面的切入端面开设有第一凹槽,第一凹槽在旋转体的周向上自第一联结部延伸至第二联结部;和/或,啮合块在旋转体的轴向上靠近旋转体的封闭端面的切入端面开设有第二凹槽,第二凹槽位于第三联结部。

20.更进一步的方案是,旋转体的开口端面开设有圆环槽,圆环槽与旋转体共轴设置,且圆环槽在旋转体的径向上与驱动齿轮对应设置。

21.更进一步的方案是,圆环槽内设置有多个加强肋,多个加强肋在旋转体的周向上排布,加强肋在旋转体的径向上的两端分别连接在圆环槽的两侧周壁上,且加强肋在旋转体的轴向上延伸至圆环槽的槽底端面。

22.为了实现本实用新型的第二目的,本实用新型提供一种通用性强的碳粉盒,包括盒体和旋转驱动力接收头,旋转驱动力接收头可旋转地支撑在盒体的一端壁的外侧面上,旋转驱动力接收头为上述的旋转驱动力接收头。

附图说明

23.图1是现有第一种联接头的结构图。

24.图2是现有第二种联接头的结构图。

25.图3是现有第二旋转驱动力接收头的结构图。

26.图4是本实用新型碳粉盒实施例的第一视角结构图。

27.图5是本实用新型碳粉盒实施例的第二视角结构图。

28.图6是本实用新型碳粉盒实施例的第一局部结构分解图。

29.图7是本实用新型碳粉盒实施例的第二局部结构分解图。

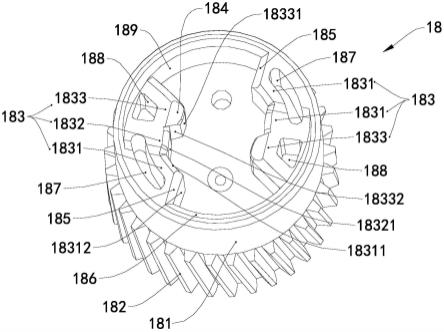

30.图8是本实用新型碳粉盒实施例中旋转驱动力接收头的第一视角结构图。

31.图9是本实用新型碳粉盒实施例中旋转驱动力接收头的第二视角结构图。

32.图10是本实用新型碳粉盒实施例中旋转驱动力接收头的俯视图。

33.图11是本实用新型碳粉盒实施例中旋转驱动力接收头的剖视图。

34.图12是本实用新型碳粉盒实施例的第三局部结构分解图。

35.图13是本实用新型碳粉盒实施例中出粉刀的分解图。

36.图14是本实用新型碳粉盒实施例的第四局部结构分解图。

37.图15是本实用新型碳粉盒实施例中第一导电塑胶件的结构图。

38.图16是本实用新型碳粉盒实施例中第二导电塑胶件的结构图。

39.图17是本实用新型碳粉盒实施例中搅拌架的结构图。

40.图18是本实用新型碳粉盒实施例中搅拌架的一体注塑成型结构的结构图。

41.图19是本实用新型碳粉盒实施例中搅拌架的第一局部结构图。

42.图20是本实用新型碳粉盒实施例中搅拌架的第二局部结构图。

43.图21是本实用新型碳粉盒实施例中柔性搅拌叶片的另一种实施方式结构图。

44.图22是本实用新型碳粉盒实施例中旋转轴与搅拌齿轮配合的第二种实施方式结构图。

45.图23是本实用新型碳粉盒实施例中旋转轴与搅拌齿轮配合的第三种实施方式结构图。

46.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

47.参见图4至图7,本实施例公开一种碳粉盒1,包括盒体11、显影辊12、送粉辊、搅拌架117(参见图17)、第一导电塑胶件17、第二导电塑胶件16、显影齿轮110、送粉齿轮19、搅拌齿轮116和旋转驱动力接收头18,其中盒体11具有容纳碳粉的碳粉腔111(参见图12),第一导电塑胶件17和第二导电塑胶件16设置在盒体11的第一端壁的外侧面上,显影齿轮110、送粉齿轮19、搅拌齿轮116和旋转驱动力接收头18组成驱动力传递齿轮组设置在盒体11的第二端壁的外侧面上,旋转驱动力接收头18用于接收成像设备提供的旋转驱动力,并将旋转驱动力传递给显影齿轮110、送粉齿轮19和搅拌齿轮116。

48.参见图8至图11,本实施例旋转驱动力接收头18包括呈圆筒状设置的旋转体181以及设置在旋转体181的外周壁上的驱动齿轮182,旋转体181的封闭端面在旋转体181的轴心开设有圆轴孔189,圆轴孔189的内周壁朝向旋转体181的轴心凸出设置有两个啮合块183,两个啮合块183关于旋转体181的轴心形成中心对称。其中,本实施例啮合块183在旋转体181的周向上包括依次相连接的第一联结部1831、第二联结部1832和第三联结部1833,第一联结部1831在旋转体181的周向上远离第二联结部1832的第一咬合面18312用于与第一成像设备中第一联接头200的第一配合部232相配合,且第一联结部1831在旋转体181的径向上靠近旋转体181的轴心的第一配合面18311在旋转体181的周向上延伸。并且,本实施例啮合块183的第二联结部1832在旋转体181的径向上靠近旋转体181的轴心的第二配合面18321凸出第一配合面18311设置,第三联结部1833在旋转体181的径向上靠近旋转体181的轴心的第三配合面18331凸出第二配合面18321设置,且第三联结部1833在旋转体181的周

向上靠近第二联结部1832的第二咬合面18332用于与第二成像设备中第二联接头300的第二配合部332相配合,第一配合面18311、第二配合面18321、第二咬合面18332和第三配合面18331在旋转体181的周向上依次相连接。

49.当具有本实施例旋转驱动力接收头18的碳粉盒1放置至第一成像设备内部时,第一成像设备的第一种联接头200的第一配合部232与本实施例旋转驱动力接收头18的第一联结部1831的第一咬合面18312在旋转驱动力接收头18的旋转体181的周向上(旋转驱动力接收头18的旋转方向上)相配合,且第一成像设备的第一种联接头200的第一中心部231的矩形侧面与本实施例旋转驱动力接收头18的第二联结部1832的第二配合面18321在旋转驱动力接收头18的旋转体181的周向上相配合,同时第一成像设备的第一种联接头200的第一中心部231的外周壁在本实施例旋转驱动力接收头18的旋转体181的径向上被限制在两个第一联结部1831的第一配合面18311之间形成的第一圆形限位腔1813内,从而第一种联接头200以第一轴线l1为中心旋转时,第一种联接头200的第一配合部232迫使本实施例旋转驱动力接收头18的第一联结部1831的第一咬合面18312旋转,同时第一种联接头200的第一中心部231的矩形侧面迫使本实施例旋转驱动力接收头18的第二联结部1832的第二配合面18321旋转,从而使得旋转驱动力接收头18稳定地旋转以接收第一种联接头200的旋转驱动力。

50.当具有本实施例旋转驱动力接收头18的碳粉盒1放置至第二成像设备内部时,第二成像设备的第二种联接头300的第二配合部332与本实施例旋转驱动力接收头18的第三联结部1833的第二咬合面18332在旋转驱动力接收头18的旋转体181的周向上相配合,且第二成像设备的第二种联接头300的圆形第二中心部331在本实施例旋转驱动力接收头18的旋转体181的径向上被限制在两个第三联结部1833的第三配合面18331之间形成的第二圆形限位腔1814内,从而第二种联接头300以第二轴线l2为中心旋转时,第二种联接头300的第二配合部332迫使本实施例旋转驱动力接收头18的第三联结部1833的第二咬合面18332旋转,从而使得旋转驱动力接收头18稳定地旋转以接收第二种联接头300的旋转驱动力。

51.当第二种联接头300的第二配合部332在径向上凸出的长度较长时形成第三种联接头,第三种联接头的较长第二配合部332与本实施例旋转驱动力接收头18的第一联结部1831的第一咬合面18312在旋转驱动力接收头18的旋转体181的周向上相配合,从而迫使本实施例旋转驱动力接收头18的第一联结部1831的第一咬合面18312旋转,从而使得旋转驱动力接收头18稳定地旋转以接收第三种联接头的旋转驱动力。

52.因此,本实施例旋转驱动力接收头18能够适配对接多种型号成像设备的不同联接头,例如hl-2260d、hl-l2365dw等多种型号成像设备均能适配本实施例旋转驱动力接收头18,相对现有一种旋转驱动力接收头只能适配一种联接头,本实施例旋转驱动力接收头18的适用范围广泛,通用性强,并且旋转驱动力接收工作稳定性好,确保成像设备的打印质量。

53.为了第二联结部1832的第二配合面18321稳定可靠地接收第一种联接头200的第一中心部231的矩形侧面的迫使驱动力,本实施例第二联结部1832的第二配合面18321呈弧形延伸,且第二配合面18321在旋转体181的径向上朝向圆轴孔189的内周壁弯曲设置。为了确保第三联结部1833的结构强度以及第三联结部1833的第二咬合面18332稳定可靠地接收第二种联接头300的第二配合部332的迫使驱动力,本实施例第三联结部1833的第三配合面

18331呈弧形延伸,且第三配合面18331在旋转体181的径向上朝向圆轴孔189的内周壁弯曲设置。

54.其中,本实施例啮合块183在旋转体181的轴向上靠近旋转体181的封闭端面的切入端面包括第一导向面1810,第一导向面1810在旋转体181的周向上自第二联结部1832朝向圆轴孔189的孔底端面1891倾斜延伸至第三联结部1833。同时,本实施例第三联结部1833在旋转体181的轴向上靠近旋转体181的封闭端面的切入端面包括第二导向面184,第二导向面184在旋转体181的径向上自第一导向面1810朝向圆轴孔189的孔底端面1891倾斜延伸至第三配合面18331。并且,本实施例第一联结部1831在旋转体181的轴向上靠近旋转体181的封闭端面的切入端面包括第三导向面185,第三导向面185在旋转体181的周向上自第一联结部1831的切入端面朝向圆轴孔189的孔底端面1891倾斜延伸至第一咬合面18312。此外,本实施例圆轴孔189的内周壁与旋转体181的封闭端面之间的相交处设置有两个第四导向面186,两个第四导向面186关于旋转体181的轴心形成中心对称,第四导向面186在旋转体181的轴向上自旋转体181的封闭端面朝向圆轴孔189的孔底端面1891倾斜延伸至第一导向面1810,且第四导向面186在旋转体181的周向上自一个啮合块183的第三导向面185延伸至另一个啮合块183的第二联结部1832。第一导向面1810、第二导向面184、第三导向面185和第四导向面186倾斜设置,有利于引导成像设备的联接头顺畅地切入旋转驱动力接收头18的圆轴孔189内并与相关配合面稳定咬合,使得旋转驱动力接收头18在取出或安装至成像设备时相对阻力比较小,保证旋转驱动力接收头18连接落机更为稳定顺畅且旋转工作稳定。

55.为了减轻重量以及避免注塑成型时因料厚过厚而出现缩水等不良品问题,本实施例旋转驱动力接收头18的啮合块183在旋转体181的轴向上靠近旋转体181的封闭端面的切入端面开设有第一凹槽187,第一凹槽187在旋转体181的周向上自第一联结部1831延伸至第二联结部1832,且本实施例旋转驱动力接收头18的啮合块183在旋转体181的轴向上靠近旋转体181的封闭端面的切入端面开设有第二凹槽188,第二凹槽188位于第三联结部1833。

56.具体地,本实施例旋转体181的开口端面开设有圆环槽1811,圆环槽1811与旋转体181共轴设置,且圆环槽1811在旋转体181的径向上与驱动齿轮182对应设置,从而避免注塑成型时因驱动齿轮182处的料厚过厚而出现缩水等不良品问题。为了保证驱动齿轮182的工作强度,本实施例圆环槽1811内设置有多个加强肋1812,多个加强肋1812在旋转体181的周向上排布,加强肋1812在旋转体181的径向上的两端分别连接在圆环槽1811的两侧周壁上,且加强肋1812在旋转体181的轴向上延伸至圆环槽1811的槽底端面。

57.本实施例旋转驱动力接收头18可旋转地支撑在盒体11的第二端壁的外侧面上,具体地,盒体11的第二端壁的外侧面凸出设置有支撑环套118,旋转驱动力接收头18的旋转体181的开口端可旋转地套设在支撑环套118上,盒体11的第二端壁盖合有端盖15,端盖15贯穿设置有保持孔151,旋转驱动力接收头18的旋转体181的圆轴孔189端可旋转地支撑在保持孔151内,从而提高旋转驱动力接收头18旋转的稳定性和可靠性。

58.显影辊12可绕自身轴线旋转地支承于盒体11的两端壁之间,显影辊12包括支承于盒体11两端壁的显影铁轴121,且送粉辊可绕自身轴线旋转地支承于盒体11的两端壁之间,送粉辊包括支承于盒体11两端壁的送粉铁轴191。显影齿轮110套固在显影铁轴121的驱动端上,送粉齿轮19套固在送粉铁轴191的驱动端上,且显影铁轴121的驱动端和送粉铁轴191

的驱动端分别穿过盒体11的第二端壁外伸设置,显影齿轮110和送粉齿轮19分别与旋转驱动力接收头18的驱动齿轮182相互啮合,以使得旋转驱动力接收头18接收成像设备提供的旋转驱动力传递给显影齿轮110和送粉齿轮19,从而同步驱动显影辊12和送粉辊旋转。

59.为了避免显影齿轮110与显影铁轴121之间在周向上出现偏位或错位现象,本实施例显影铁轴121的驱动端的横截面呈d字形设置,显影齿轮110的轴心贯穿开设第一d形孔1101,显影铁轴121的驱动端插入第一d形孔1101内。为了避免送粉齿轮19与送粉铁轴191之间在周向上出现偏位或错位现象,本实施例送粉铁轴191的驱动端的横截面呈d字形设置,送粉齿轮19的轴心贯穿开设第二d形孔192,送粉铁轴191的驱动端插入第二d形孔192内。

60.参见图12和图13,本实施例碳粉盒1还包括出粉刀,盒体11朝向显影辊12开设有与碳粉腔111相连通的出粉口,出粉刀位于盒体11的出粉口,出粉刀包括刀架13以及安装在刀架13上的刀片14,刀片14的刃口端与显影辊12的外圆周面保持接触,刀片14具有较好的弹性并通过螺栓或者粘接形式固定于刀架13上。刀架13在显影辊12的轴向上的两端分别开设有圆孔131和腰型孔132,该腰型孔132在显影辊12的轴向上延伸,盒体11的出粉口端设置有第一安装柱113和第二安装柱114,圆孔131套设在第一安装柱113上,腰型孔132套设在第二安装柱114上,两个螺丝分别穿过圆孔131和腰型孔132以将刀架13固定锁紧在盒体11上。具体地,盒体11的碳粉腔111内设置有加强筋112,加强筋112靠近出粉口设置并在垂直于显影辊12的轴向上连接在盒体11的相对侧壁之间,且加强筋112在显影辊12的轴向上位于出粉口的中部。加强筋112能够保证盒体11的出粉口的结构强度,进而加强了盒体11的结构强度,避免在存储以及搬运过程中不小心压扁盒体11的出粉口,甚至压坏盒体11,导致碳粉腔111内的碳粉从压扁的出粉口喷洒泄漏,出现喷粉现象。

61.参见图14至图16,本实施例第一导电塑胶件17和第二导电塑胶件16均位于盒体11的第一端壁的外侧面上,第一导电塑胶件17包括依次相连接的第一电接触部171、连接板172和第一输出套筒173,第一电接触部171用于与成像设备的第一供电触点接触,第一输出套筒173套接在送粉铁轴191的电接触端上,送粉铁轴191的电接触端穿过盒体11的第一端壁外伸设置。并且,本实施例第二导电塑胶件16抵接在连接板172远离盒体11的外侧面上,且第二导电塑胶件16包括依次相连接的衔接部161、第二电接触部162和第二输出套筒163,衔接部161与第一电接触部171相接触,第二电接触部162用于与成像设备的第二供电触点接触,第二输出套筒163套接在显影铁轴121的电接触端上,显影铁轴121的电接触端穿过盒体11的第一端壁外伸设置。

62.本实施例第一导电塑胶件17的第一电接触部171与成像设备的第一供电触点接触,第一导电塑胶件17的第一输出套筒173套接在送粉铁轴191的电接触端上,以可旋转方式保持送粉铁轴191,从而使第一输出套筒173与送粉铁轴191的周向表面接触,从而成像设备的第一供电触点输出的电压通过第一导电塑胶件17的依次相连接第一电接触部171、连接板172和第一输出套筒173传递给送粉铁轴191,同时本实施例第二导电塑胶件16的第二电接触部162与成像设备的第二供电触点接触,第二导电塑胶件16的第二输出套筒163套接在显影铁轴121的电接触端上,以可旋转方式保持显影铁轴121,从而使第二输出套筒163与显影铁轴121的周向表面接触,从而成像设备的第二供电触点输出的电压通过第二导电塑胶件16的依次相连接衔接部161、第二电接触部162和第二输出套筒163传递给显影铁轴121。由于第二导电塑胶件16抵接在第一导电塑胶件17的连接板172远离盒体11的外侧面

上,第二导电塑胶件16的衔接部161与第一导电塑胶件17的第一电接触部171相接触,使得送粉铁轴191和显影铁轴121的电压均匀稳定,实现碳粉稳定地从送粉辊到显影辊12的转移,使碳粉盒1上粉更均匀,工作稳定性好,打印质量稳定。而且,相对现有碳粉盒的导电端具有较多的零部件且结构复杂,本实施例第一导电塑胶件17和第二导电塑胶件16均为一体成型,无需设置分别为各显影构件连接且分隔开的安装板,使碳粉盒1的零部件减少,从而碳粉盒1的结构简单,组装工序少且生产成本较低。

63.为了增加第二输出套筒163与显影铁轴121之间的接触面积以提升电压传递稳定性,本实施例第二导电塑胶件16的第二输出套筒163靠近盒体11的内侧面凸出设置有环套筒164,盒体11的第一端壁贯穿开设有通孔119,环套筒164位于通孔119内,显影铁轴121的电接触端穿过环套筒164并位于第二输出套筒163内,环套筒164以可旋转方式保持显影铁轴121,从而使环套筒164与显影铁轴121的周向表面接触以传递电压。并且,为了进一步提高送粉铁轴191和显影铁轴121的电压均匀性,本实施例第二导电塑胶件16还包括第三输出套筒167,第三输出套筒167抵接在第一输出套筒173远离盒体11的外侧面上并套接在送粉铁轴191的电接触端上,第三输出套筒167以可旋转方式保持送粉铁轴191,从而使第三输出套筒167与送粉铁轴191的周向表面接触以传递电压。

64.为了提高第一导电塑胶件17的第一输出套筒173的工作稳定性和可靠性,本实施例碳粉盒1还包括弹性套环125,弹性套环125套设在送粉铁轴191的电接触端上,且弹性套环125抵接在盒体11的第一端壁和第一输出套筒173之间,具体地,第一输出套筒173靠近盒体11的内侧面凸出设置有多个尖凸柱175,多个尖凸柱175在第一输出套筒173的周向上排布,且多个尖凸柱175抵压在弹性套环125邻接第一输出套筒173的端面上,从而避免弹性套环125被送粉铁轴191带动旋转,进而提高第一输出套筒173与送粉铁轴191之间的周向表面接触的稳定性和可靠性。

65.本实施例第一导电塑胶件17的连接板172贯穿开设有第一安装孔174,第二导电塑胶件16贯穿开设有第二安装孔169,盒体11的第一端壁凸出设置有安装柱122,第一安装孔174和第二安装孔169分别套设在安装柱122上,且螺丝的螺纹端与安装柱122的螺纹孔相连接,螺丝的紧固头端抵接在第二导电塑胶件16远离盒体11的外侧面上,从而将第一导电塑胶件17和第二导电塑胶件16紧固在盒体11的第一端壁上。具体地,本实施例第二导电塑胶件16还包括第一卡扣部168,第一卡扣部168在显影辊12的轴向上延伸,盒体11的第一端壁贯穿开设有第一通孔123,第一卡扣部168穿过第一通孔123并钩合在盒体11的第一端壁的内侧面上,且第一卡扣部168邻接第二输出套筒163设置,用于限制第二导电塑胶件16在盒体11的轴向上的位置,且本实施例第二导电塑胶件16还包括第二卡扣部166,第二卡扣部166在显影辊12的轴向上延伸,盒体11的第一端壁设置有第二通孔,第二卡扣部166钩合在第二通孔内,且第二卡扣部166邻接第三输出套筒167设置,进一步限制第二导电塑胶件16在盒体11的轴向上的位置。

66.为了确保第一导电塑胶件17的第一电接触部171的安装位置精度,本实施例第一导电塑胶件17的第一电接触部171靠近盒体11的侧面设置有三角形槽176,盒体11的第一端壁的外侧面凸出设置有定位肋124,该定位肋124插入三角形槽176内以限制第一电接触部171的安装位置。为了确保第二导电塑胶件16的第二输出套筒163的工作稳定性和可靠性,本实施例第二导电塑胶件16贯穿开设有方孔165,盒体11的第一端壁的外侧面凸出设置有

圆柱120,该圆柱120插入方孔165内以限制第二输出套筒163的安装位置。

67.参见图17至图20,本实施例搅拌架117包括旋转轴1171、支撑板1172和柔性搅拌叶片1173,旋转轴1171可绕自身轴线旋转地支承于盒体11的两端壁之间,支撑板1172在旋转轴1171的径向上外凸设置在旋转轴1171上并在旋转轴1171的轴向上延伸,柔性搅拌叶片1173设置在支撑板1172上,且柔性搅拌叶片1173在旋转轴1171的径向上远离支撑板1172的搅拌端弯曲抵接在碳粉腔111的内周壁上。其中,本实施例旋转轴1171的外周壁外凸设置有第一平衡柱1176、第二平衡柱1177、多个第一刚性板1174和多个第二刚性板1175,多个第一刚性板1174靠近旋转轴1171的第一轴端设置并在旋转轴1171的轴向上等间距并排,每一个第一刚性板1174与支撑板1172相连接的第一衔接端朝向旋转轴1171的第二轴端倾斜设置,多个第二刚性板1175靠近旋转轴1171的第二轴端设置并在旋转轴1171的轴向上等间距并排,每一个第二刚性板1175与支撑板1172相连接的第二衔接端朝向旋转轴1171的第一轴端倾斜设置,且一个第二刚性板1175与一个第一刚性板1174关于旋转轴1171的中部对称设置。而且,本实施例第一平衡柱1176在旋转轴1171的轴向上位于旋转轴1171的第一轴端和多个第一刚性板1174之间,第二平衡柱1177在旋转轴1171的轴向上位于旋转轴1171的第二轴端和多个第二刚性板1175之间,且第二平衡柱1177与第一平衡柱1176在旋转轴1171的轴向上相对设置,多个第一刚性板1174和多个第二刚性板1175所在的第一空间与第一平衡柱1176和第二平衡柱1177所在的第二空间在旋转轴1171的周向上错开设置,旋转轴1171、第一平衡柱1176、第二平衡柱1177、多个第一刚性板1174、多个第二刚性板1175和支撑板1172为一体注塑成型。

68.本实施例搅拌架117通过多个第一刚性板1174和多个第二刚性板1175对盒体11的碳粉腔111内的碳粉进行搅拌,同时柔性搅拌叶片1173对碳粉腔111的内周壁上的碳粉进行搅拌清洁,防止碳粉残留在碳粉腔111的内周壁上,从而能够避免碳粉残留在碳粉腔111内,确保碳粉搅拌充分。相对现有搅拌架设置面积较大的刚性搅拌叶片,本实施例搅拌架117的多个第一刚性板1174和多个第二刚性板1175之间形成镂空状,且第一刚性板1174和第二刚性板1175的面积较小,从而减少生产材料用量,节约生产成本,使得搅拌架117的重量较轻,进而减轻碳粉盒1的整体重量。并且,本实施例搅拌架117的每一个第一刚性板1174与支撑板1172相连接的第一衔接端朝向旋转轴1171的第二轴端倾斜设置,且每一个第二刚性板1175与支撑板1172相连接的第二衔接端朝向旋转轴1171的第一轴端倾斜设置,从而能够保证外凸设置在旋转轴1171上的支撑板1172结构强度,有效避免支撑板1172出现变形现象而影响柔性搅拌叶片1173的搅拌效果,同时旋转轴1171的外周壁外凸设置的第一平衡柱1176和第二平衡柱1177所在的第二空间与多个第一刚性板1174和多个第二刚性板1175所在的第一空间在旋转轴1171的周向上错开设置,使得旋转轴1171在绕自身轴线旋转过程中,旋转轴1171在周向上的受力均匀,避免旋转轴1171因周向受力不均匀而出现弯曲变形现象而影响搅拌效果,从而搅拌架117的旋转工作稳定性好。

69.为了避免搅拌架117的旋转轴1171在旋转过程中在其轴向上出现窜动现象,本实施例第一平衡柱1176在旋转轴1171的轴向上远离第二平衡柱1177的侧面凸出设置有第一凸台1178,第一凸台1178在旋转轴1171的轴向上远离第一平衡柱1176的端面与碳粉腔111的第一侧内壁接触,第二平衡柱1177在旋转轴1171的轴向上远离第一平衡柱1176的侧面凸出设置有第二凸台1179,第二凸台1179在旋转轴1171的轴向上远离第二平衡柱1177的端面

与碳粉腔111的第二侧内壁接触,且第二凸台1179在旋转轴1171的轴向上与第一凸台1178相对设置,从而确保旋转轴1171的旋转工作稳定可靠。

70.具体地,本实施例旋转轴1171的外周壁外凸设置有第一限位板11712和第二限位板11714,第一限位板11712在旋转轴1171的轴向上位于第一平衡柱1176和多个第一刚性板1174之间,第二限位板11714在旋转轴1171的轴向上位于第二平衡柱1177和多个第二刚性板1175之间,且第一限位板11712和第二限位板11714在旋转轴1171的轴向上相对设置,第一限位板11712和第二限位板11714所在的第三空间与第一空间、第二空间在旋转轴1171的周向上错开设置,第一限位板11712设置有第一侧端柔性叶片11710,第一侧端柔性叶片11710在旋转轴1171的轴向上远离第一限位板11712的搅拌端弯曲抵接在碳粉腔111的第一端壁的内侧面上,且第二限位板11714设置有第二侧端柔性叶片11711,第二侧端柔性叶片11711在旋转轴1171的轴向上远离第二限位板11714的搅拌端弯曲抵接在碳粉腔111的第二端壁的内侧面上。旋转轴1171带动第一侧端柔性叶片11710和第二侧端柔性叶片11711旋转,第一侧端柔性叶片11710能够对碳粉腔111的第一端壁的内侧面上的碳粉进行搅拌清洁,第二侧端柔性叶片11711能够对碳粉腔111的第二端壁的内侧面上的碳粉进行搅拌清洁,进一步使得碳粉腔111内的碳粉搅拌充分。

71.为了避免第一侧端柔性叶片11710和第二侧端柔性叶片11711出现脱落现象,本实施例旋转轴1171的外周壁外凸设置有第三限位板11713和第四限位板11715,第三限位板11713位于第一侧端柔性叶片11710在旋转轴1171的周向上远离第一限位板11712的一侧,在旋转轴1171的周向上限制稳定第一侧端柔性叶片11710,第四限位板11715位于第二侧端柔性叶片11711在旋转轴1171的周向上远离第二限位板11714的一侧,在旋转轴1171的周向上限制稳定第二侧端柔性叶片11711,从而确保第一侧端柔性叶片11710和第二侧端柔性叶片11711的工作稳定性和可靠性。

72.本实施例搅拌齿轮116设置在旋转轴1171的驱动端上,旋转轴1171的驱动端穿过盒体11的第二端壁外伸设置。搅拌齿轮116通过传递齿轮115与旋转驱动力接收头18的驱动齿轮182相互啮合,具体地,本实施例传递齿轮115可旋转地支撑在盒体11的第二端壁的外侧面上,且传递齿轮115包括一级齿轮1151和二级齿轮1152,一级齿轮1151与驱动齿轮182相互啮合,二级齿轮1152与搅拌齿轮116相互啮合,二级齿轮1152的分度圆直径小于一级齿轮1151的分度圆直径。为了避免搅拌齿轮116与旋转轴1171之间在周向上出现偏位或错位现象,本实施例旋转轴1171的驱动端的横截面呈d字形设置,搅拌齿轮116的轴心贯穿开设d形通孔1161,旋转轴1171的驱动端插入d形通孔1161内,此为旋转轴1171与搅拌齿轮116配合的第一种实施方式。

73.参见图21,为柔性搅拌叶片11716的另一种实施方式,另一种实施方式柔性搅拌叶片11716在旋转轴1171的径向上远离支撑板1172的搅拌端开设有多个第三切缝或者多个第三切口11717,多个第三切缝或者多个第三切口11717在旋转轴1171的轴向上并排设置,从而使得柔性搅拌叶片1173的搅拌端拆分成多个搅拌部,进而加大碳粉腔111内的碳粉搅动。

74.为了更进一步加大碳粉腔111内的碳粉搅动,本实施例第一侧端柔性叶片11710在旋转轴1171的轴向上远离第一限位板11712的搅拌端开设有多个第一切缝或者多个第一切口,多个第一切缝或者多个第一切口在旋转轴1171的径向上并排设置,且本实施第二侧端柔性叶片11711在旋转轴1171的轴向上远离第二限位板11714的搅拌端开设有多个第二切

缝或者多个第二切口,多个第二切缝或者多个第二切口在旋转轴1171的径向上并排设置。

75.参见图22,为旋转轴1171与搅拌齿轮116配合的第二种实施方式,此第二种实施方式中旋转轴1171的驱动端设置有第一卡扣11718,搅拌齿轮116开设有第一钩合槽11719,第一卡扣11718在旋转轴1171的轴向上扣合在第一钩合槽11719内,从而将旋转轴1171与搅拌齿轮116稳固对接。

76.参见图23,为旋转轴1171与搅拌齿轮116配合的第三种实施方式,此第三种实施方式中搅拌齿轮116设置有第二卡扣11721,旋转轴1171的驱动端开设有第二钩合槽11720,第二卡扣11721在旋转轴1171的轴向上扣合在第二钩合槽11720内,从而将旋转轴1171与搅拌齿轮116稳固对接。

77.以上实施例,只是本实用新型的较佳实例,并非来限制本实用新型实施范围,故凡依本实用新型申请专利范围的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1